Автоматизированная ткацкая система нацелена на высокопроизводительные и объемные приложения

Одним из давних препятствий на пути повсеместного внедрения композитов, особенно в автомобильной промышленности, является потребность в крупносерийном производстве и более низких затратах, чем это возможно при использовании многих типов процессов производства композитов. Компания-стартап WEAV3D Inc. (Норкросс, Джорджия, США) пытается решить эти проблемы с помощью своих непрерывных, термопластичных композитных армирующих решетчатых структур, производимых в автоматизированном процессе плетения, которые должны быть безотходными, экономичными и, по прогнозам WEAV3D Inc. , инструмент для крупносерийного производства.

От концепции до коммерциализации

Кристофер Оберсте, основатель и генеральный директор WEAV3D Inc., разработал первоначальную концепцию своей технологии, когда получил степень доктора философии. В 2014 году получил степень бакалавра материаловедения и инженерии в Технологическом институте Джорджии (Технологический институт Джорджии, Атланта). Его исследования в области инженерии полимеров и волокон и совместная стажировка в GKN Aerospace North America (Талласи, Алабама, США) вызвали интерес к термопластам. и крупномасштабные процессы, такие как компрессионное формование и аэрокосмические композиты. Эта работа привела к разработке его первой итерации для высокоскоростного автоматизированного процесса ткачества термопластичных композитных армирующих решетчатых структур. С помощью и при поддержке его доктора философии Советник, доктор Бен Ван, Оберсте подал заявку и получил грант на разработку и коммерциализацию своей идеи от Исследовательского альянса Джорджии и программы Innovation Corps (NSF I-Corps) Национального научного фонда.

В течение следующих двух лет Оберсте работал со студентами MBA и юристами над коммерциализацией технологии в рамках совместной программы Технологического института Джорджии под названием TI:GER (Технологические инновации:создание экономических результатов). К 2017 году при дополнительном финансировании со стороны Megawatt Ventures и премии Министерства энергетики США Университета чистых технологий Оберсте и соучредитель Льюис Движение, бывший пилот вертолета береговой охраны США, основали WEAV3D Inc .; сегодня в компании работают три сотрудника, работающие полный рабочий день, и четыре сотрудника, занятых неполный рабочий день.

Учитывая опыт Оберсте и Motion в аэрокосмической отрасли, первоначальный план состоял в том, чтобы квалифицировать термопластичные композитные материалы WEAV3D как армирующие конструкции в аэрокосмических компонентах. Тем не менее, Оберсте объясняет, что в рамках гранта NSF I-Corps ему и его команде пришлось провести серию из 100 интервью с потенциальными отраслевыми клиентами, которые заставили их пойти в другом направлении. «Мы провели много открытий в аэрокосмической отрасли… но мы снова и снова слышали, что путь для стартапов, идущих в аэрокосмическую отрасль, особенно с новым производственным процессом, очень труден. Время принятия действительно долгое, и это очень дорого. Многие компании умирают, даже не успев выйти на рынок », - объясняет он.

Поговорив с компаниями из других отраслей, Оберсте и его команда решили сменить фокус на автомобильный и строительный рынки. Он говорит:«Как только мы начали разговаривать с людьми [из автомобилестроения], мы поняли, что существует действительно большая неудовлетворенная потребность в этом пространстве, поскольку автомобильные люди имеют большой спрос на снижение веса, но они также чувствительны к цене. . Они сказали нам, что большинство традиционных доступных процессов производства композитов не в состоянии обеспечить необходимый объем по той цене, которую они хотели ». Исходя из этого, Оберсте решил развить свою технологию, чтобы она стала перспективным решением для производства крупносерийных композитных деталей с низкими затратами.

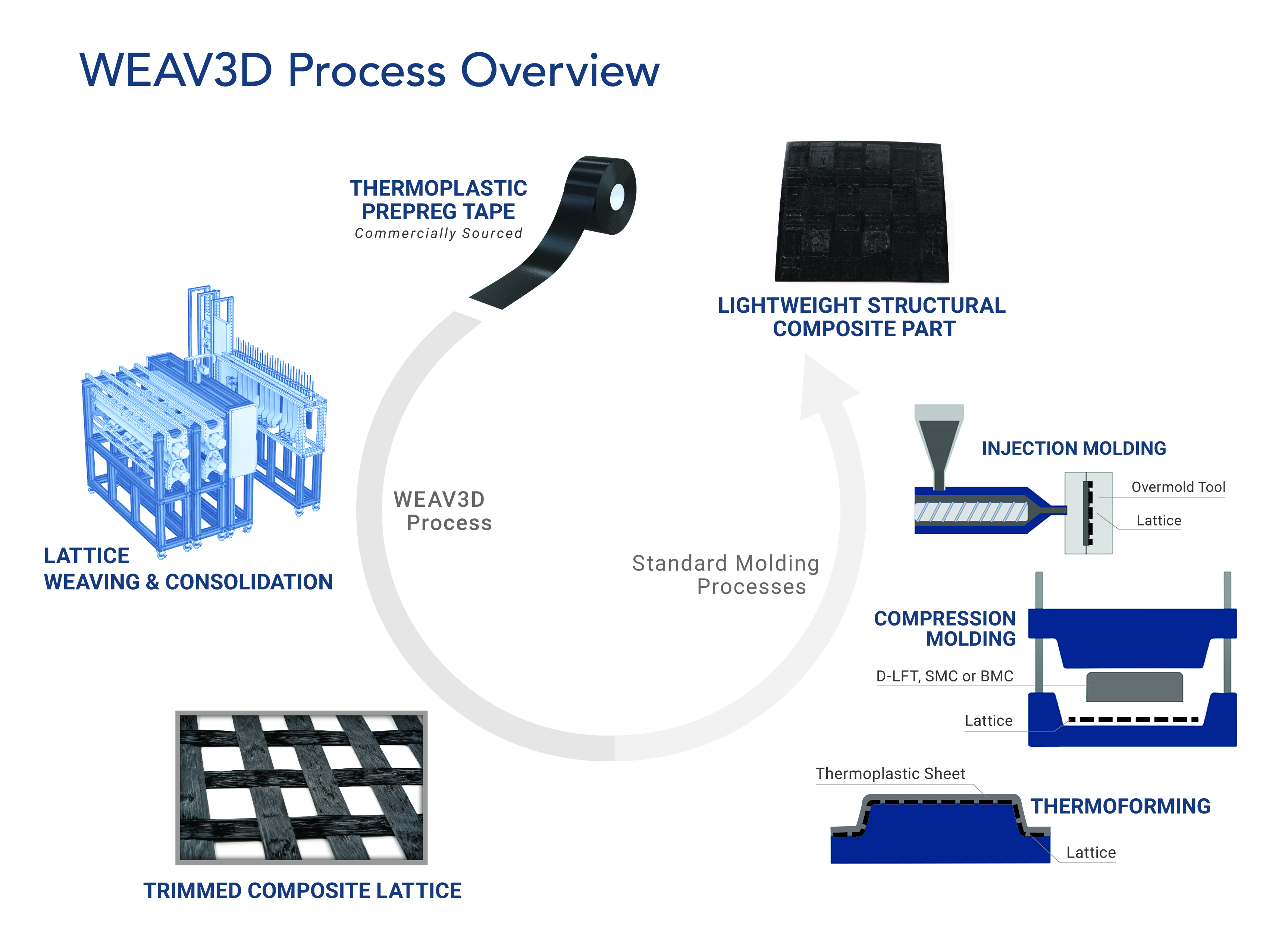

Результатом стала концепция Rebar for Plastics, зарегистрированная под торговой маркой WEAV3D. Используя автоматизированный процесс плетения и консолидации, WEAV3D производит регулируемые по размерам термопластичные композитные решетчатые конструкции, предназначенные для легкой интеграции в качестве армирующего материала в пластмассовые или бетонные детали посредством компрессионного формования, литья под давлением или других распространенных крупномасштабных процессов. Основываясь на имитационных моделях, Оберсте говорит, что этот подход позволяет производить автомобильные детали с характеристиками, сопоставимыми со стальным или алюминиевым листом, но которые имеют меньший вес и на 30-75% дешевле в производстве по сравнению с композитными деталями, сформированными из органолиста, автоматизированной укладки ленты ( ATL) или ручные процессы простоя.

Процесс WEAV3D

Процесс WEAV3D начинается с готовых термопластичных однонаправленных (UD) лент. Оберсте говорит, что этот процесс может работать с любым типом термопласта и армирующего волокна:«Наша лучшая точка для большей части работы, которую мы выполняем в автомобильной и строительной отрасли, - это полипропилен [PP], поликарбонат [PC], полиэтилентерефталат [PET] или полиамид [PA] space. В отношении армирующих волокон мы тоже очень агностичны, хотя стекло и углеродное волокно, конечно, самые популярные ». Он говорит, что команда также проделала некоторую работу с токопроводящими металлическими лентами и исследует ленты со встроенной волоконной оптикой.

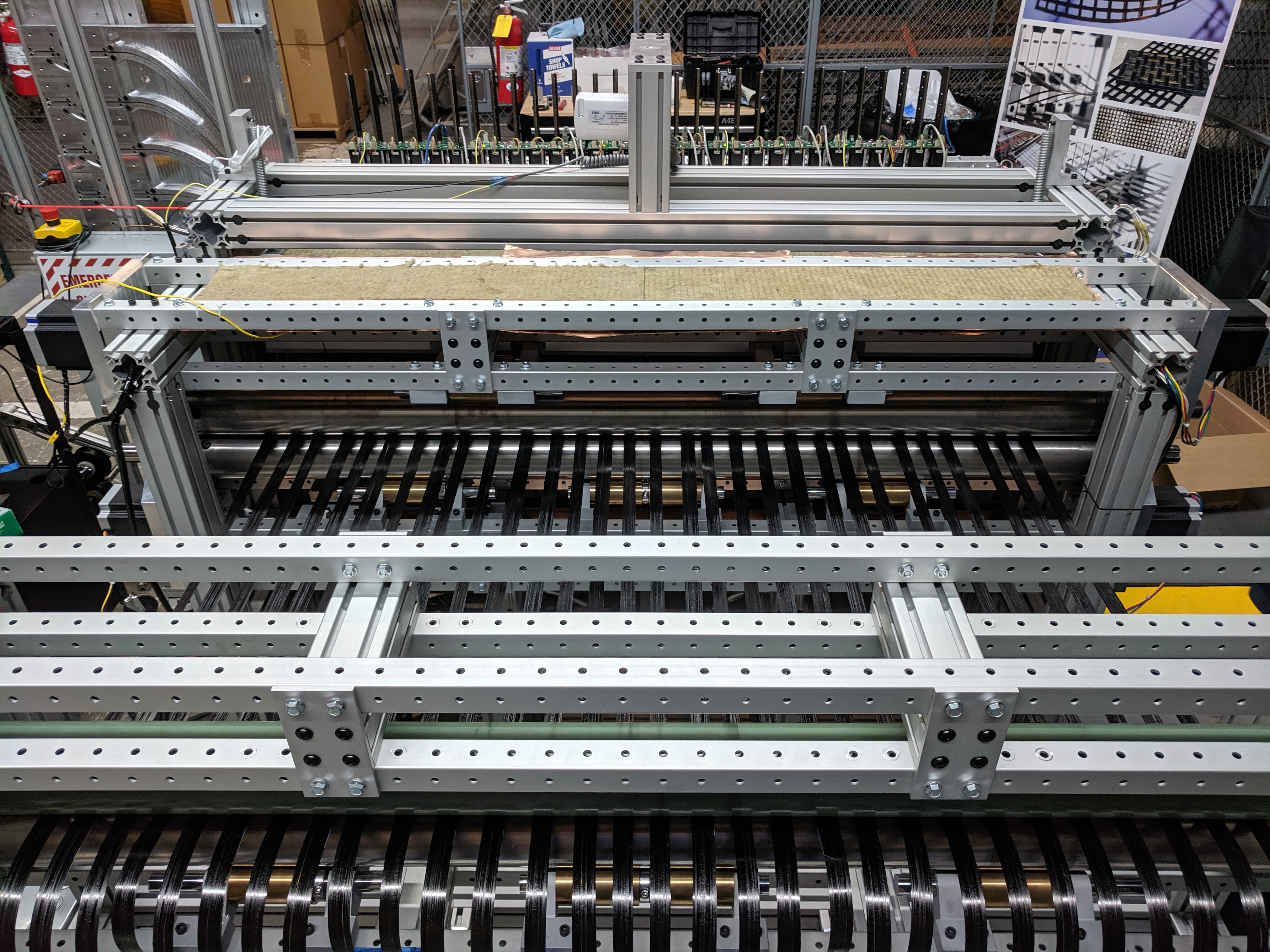

Полномасштабная пилотная машина WEAV3D стандартизирована для обработки ленты шириной 25 миллиметров или 1 дюйм шириной, хотя Оберсте говорит, что машина может обрабатывать ленты шириной до 5 миллиметров (0,2 дюйма) с использованием адаптеров и шире. ленты с переналадкой. На существующей машине решетки могут изготавливаться шириной до 1,5 метра (60 дюймов) и толщиной до пяти слоев при любой длине, необходимой в зависимости от области применения.

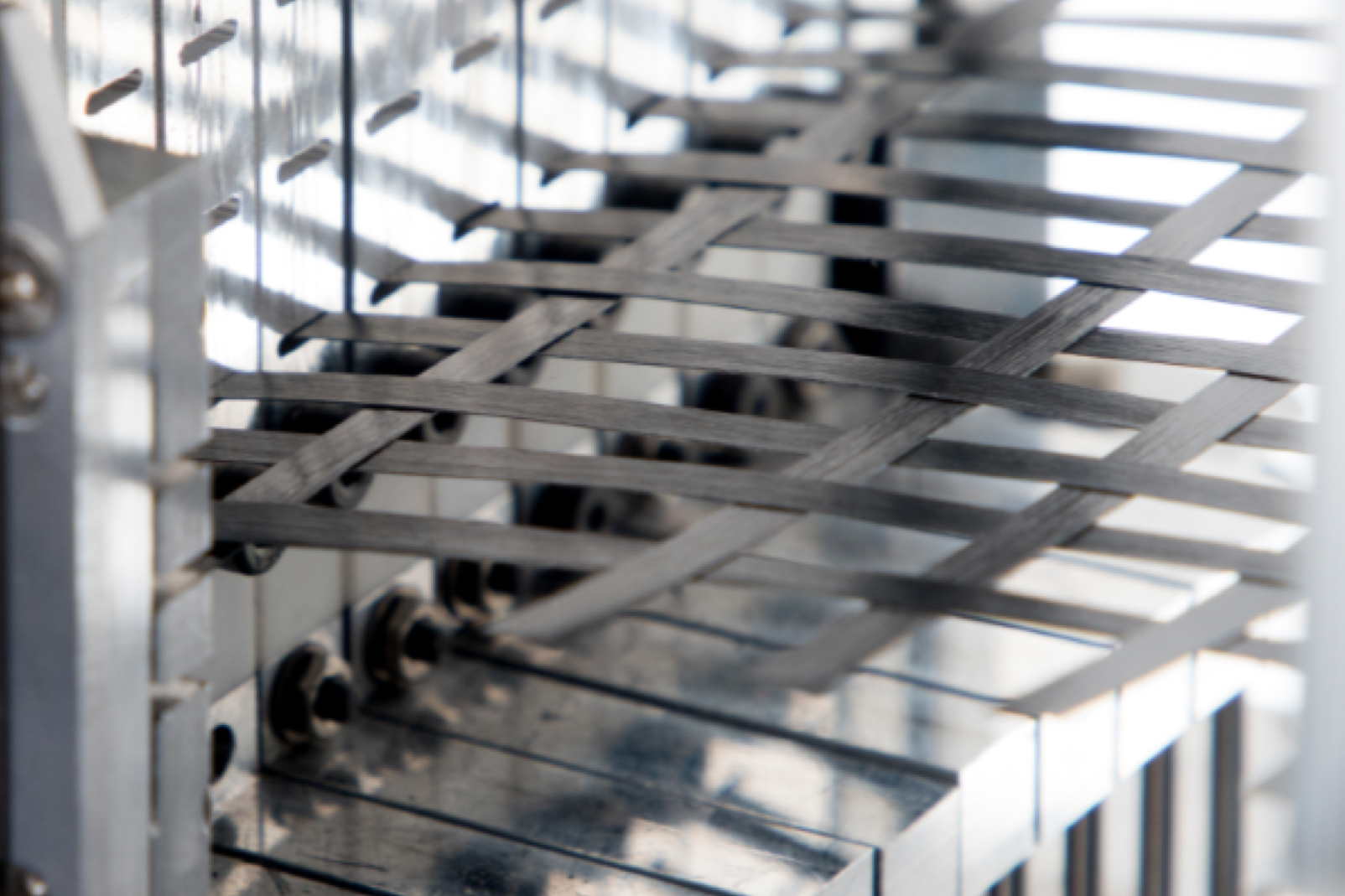

В патентной заявке компании в ноябре 2017 года система WEAV3D описывается как «машина для непрерывного производства тканого композитного материала с контролируемой внутренней геометрией ткани». Из катушек, загруженных в машину, ленты UD заправляются в набор независимо управляемых основных головок. Каждая головка содержит несколько ленточных каналов, образующих зев основы, пространство между лентами основы для заправки лент в уточном направлении. Пакет устройства для вставки распределяет однонаправленные ленты в направлении утка через зев основы, образуя композитное переплетение. Затем тканую решетку протягивают под источником инфракрасного (ИК) света и затем через прижимные ролики для консолидации и скрепления слоев лент вместе в точках переплетения. В зависимости от требований заказчика результирующая структура может быть представлена в виде плоского листа или рулона, либо WEAV3D предлагает дополнительные услуги по обрезке и предварительному формованию.

По словам Оберсте, одним из наиболее важных преимуществ процесса WEAV3D является высокий уровень настраиваемости структуры решетки для различных приложений. Это включает в себя смешивание различных материалов в разных местах, а также регулировку плотности или расстояния между лентами решетчатой структуры. «Мы действительно можем оптимизировать решетчатую структуру в соответствии с требованиями конечного продукта при минимизации общих затрат».

После доставки заказчику решетки могут быть интегрированы в компоненты из полимербетона или могут быть отформованы под давлением, термоформованы или подвергнуты литью под давлением, чтобы сформировать окончательную автомобильную композитную деталь. Процесс WEAV3D также может соответствовать различным уровням сложности. Оберсте объясняет, что для относительно простых деталей «эту решетку можно комбинировать с процессом ламинирования, а затем термоформовать, точно так же, как этап совместного формования. Для деталей средней сложности мы можем выполнить совместное формование или предварительное формование компрессионным формованием, будь то компрессионное формование из термопласта или компрессионное формование SMC. А затем для очень сложных деталей мы можем на самом деле предварительно придать решетке любую нужную форму, поместить ее в инструмент, а затем выполнить литье под давлением на этой детали ».

«В экосистеме композитов мы уделяем большое внимание тому, чтобы мы кардинально меняли правила игры в крупносерийном производстве», - добавляет он. Точный объем зависит от области применения, но по оценкам Оберсте, для деталей решеток, размер которых рассчитан на усиление дверных панелей автомобилей, машины WEAV3D могут производить от 200 000 до 500 000 единиц в год.

Кроме того, продукт WEAV3D также продемонстрировал улучшенные механические свойства при армировании композитных или пластмассовых деталей. «Комбинирование решетки WEAV3D с существующими коротковолокнистыми пластиками или длинноволокнистыми композитами может значительно повысить прочность, жесткость и ударную вязкость получаемого продукта», - говорит Оберсте, хотя он добавляет, что величина увеличения широко варьируется в зависимости от конкретных используемых материалов и конструкции определенная часть. «В некоторых случаях такие повышенные характеристики позволяют существенно уменьшить толщину детали или ребристость, что приводит к уменьшению веса».

Железобетонные траншеи:первое коммерческое применение

Первые несколько лет компания-стартап сфокусировалась на производстве методов производства и материалов, подходящих специально для автомобильной промышленности, хотя у Оберсте есть идеи о том, как эту технологию можно использовать в коммерческих аэрокосмических компонентах интерьера, беспилотных самолетах обороны, железнодорожных и грузовых автомобилях. транспортные и морские приложения.

Однако первое коммерческое применение WEAV3D, объявленное в ноябре 2020 года, началось со строительного рынка с использования армирования стекловолокном / ПЭТ для системы траншей из полимербетона, производимой Oldcastle Infrastructure (Атланта, Джорджия, США).

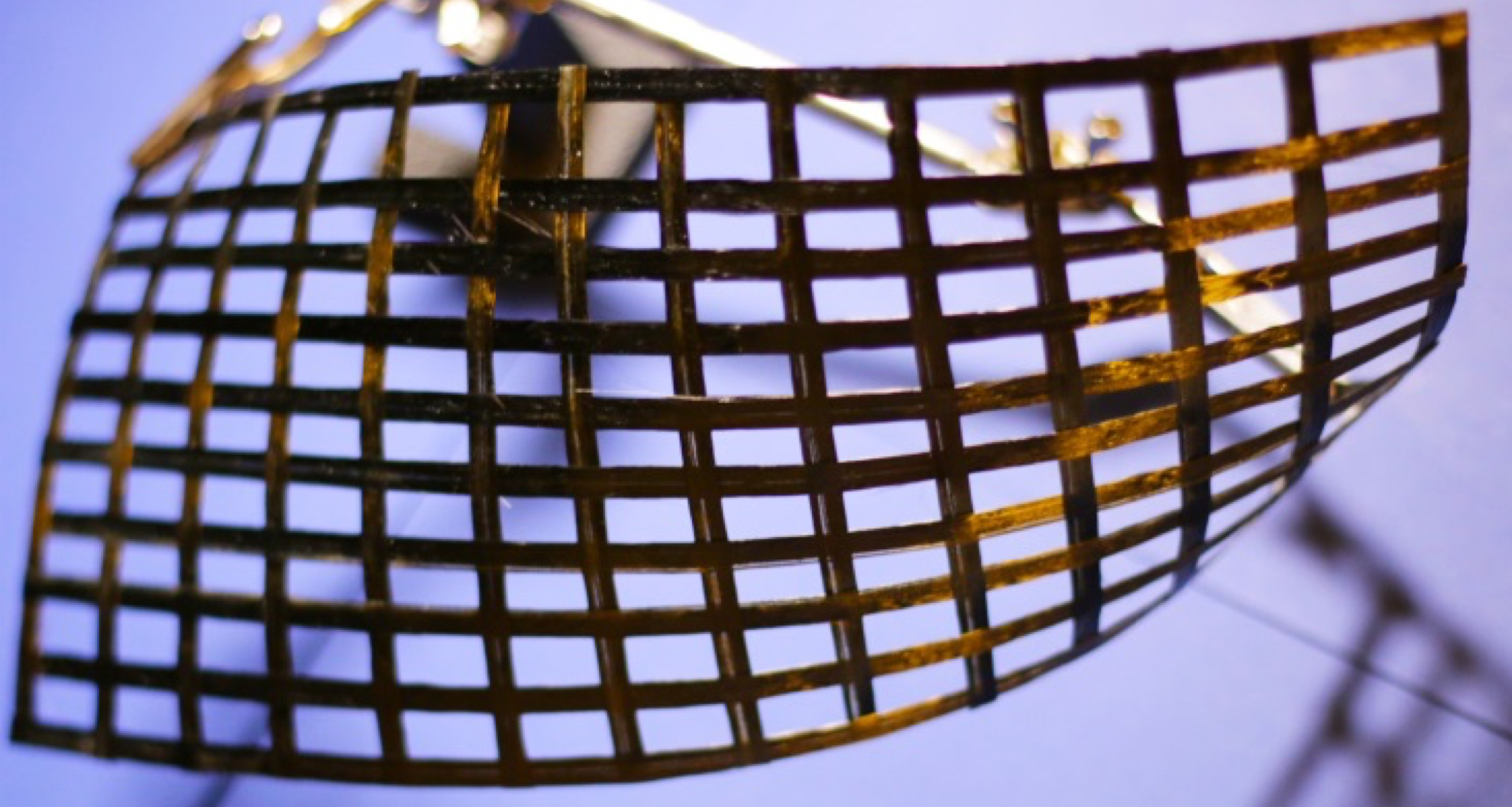

Траншейная система Oldcastle, используемая для прокладки инженерных кабелей в городских районах, на вокзалах или на промышленных предприятиях, должна выдерживать нагрузки весом 16 000 фунтов от проезжающих по ней транспортных средств. Раньше траншея была укреплена с помощью сваренных по индивидуальному заказу каркасов из стальной проволоки, заделанных в бетон. Однако, по словам Оберсте, эти стальные клетки были дорогими для изготовления на заказ, и, поскольку Oldcastle делает траншеи нескольких разных размеров, стальные клетки не всегда имели правильные размеры, чтобы должным образом укрепить дренажные отверстия траншеи. «Благодаря нашему процессу, поскольку мы действительно можем оптимизировать решетку в соответствии с требованиями приложения, мы смогли настроить геометрию решетки - например, чтобы убедиться, что мы добавили арматуру вокруг дренажных отверстий на дне траншеи и арматуру на - концы траншеи, чтобы она была защищена от ударов во время погрузки / разгрузки », - говорит он.

Кроме того, по словам Оберсте, одним из наиболее сложных аспектов проекта было определение термопластичного ленточного материала, который мог бы образовывать адгезионное соединение с полимербетоном, вместо того, чтобы полагаться только на механический интерфейс, как в случае со стальным каркасом. подкрепление. Выбранный полиэтилентерефталатгликоль (PETG) материал WEAV3D образует настоящую адгезионную границу между двумя материалами, которая помогает переносить напряжение и снижает вероятность разрушения. «Даже если трещина действительно произойдет, - добавляет он, - вероятность того, что трещина будет распространяться через структуру, гораздо ниже, потому что она должна преодолеть эту адгезивную поверхность раздела», - добавляет он.

WEAV3D производит решетки, предназначенные для этого применения, в виде преформы с U-образным каналом, которую Oldcastle затем помещает в литейную форму, где на нее заливается полимербетон с последующим отверждением и извлечением из формы для создания окончательной железобетонной конструкции.

В сфере строительства WEAV3D планирует расширить свои решетки для других приложений из полимербетона, таких как корпуса и крышки. В октябре 2020 года WEAV3D в рамках совместного предложения с Университетом Западного Онтарио и фирмой по проектированию строительных конструкций Entuitive получила грант от Национального совета по научным и инженерным исследованиям Канады на проведение исследования по оценке использования решеток WEAV3D в качестве арматуры в традиционном портландцементе. бетон на основе также. По словам Оберсте, цель состоит в том, чтобы разработать решетки, которые можно было бы использовать в качестве усиления для плит и фасадов нежилых зданий.

WEAV3D нового поколения:автомобильные скорости

Версия машины WEAV3D следующего поколения, разработанная для удовлетворения потребностей автомобилестроения, находится в разработке при финансировании исследований со стороны NSF. По словам Оберсте, она, вероятно, будет запущена в 2022 году. Усовершенствования в новой системе нацелены на утроение производственной скорости существующей системы, включая замену инфракрасных нагревательных и прижимных роликов на более эффективную ультразвуковую сварку.

В то же время Оберсте и его команда начали обсуждения с американскими и европейскими производителями Tier 1 и OEM-производителями в автомобильной промышленности об использовании продуктов WEAV3D для усиления пластиковых панелей, начиная от компонентов интерьера и заканчивая задними дверцами пикапов. «Одна из целей - добавить решетку в качестве структурного каркаса внутри формованных пластиковых компонентов, чтобы улучшить их прочность и жесткость, а также заменить металлические кронштейны и ребра жесткости, на которые в настоящее время полагаются дизайнеры», - говорит Оберсте. WEAV3D также работает над демонстрационными изделиями из автомобильных кузовных панелей и других компонентов, чтобы продемонстрировать преимущества материала.

Смола

- Portwell:19-дюймовая система нацелена на приложения для видеостен

- Домашняя страница / Система мониторинга отелей с автоматическими элементами управления

- Высокопроизводительные композиты в Израиле

- EconCore лицензирует Fynotej для автомобильных приложений и продвигается в области производства высокопроизводите…

- Solvay запускает высокопроизводительную ленту из углеродного волокна для морских нефтегазовых приложений

- Система калибровки для автоматической укладки волокна

- Высокопроизводительные лазеры нового поколения

- Интеграторы автоматизированных упаковочных систем

- Система сортировки посылок и пакетов, автоматизированная с помощью ИИ

- Следующее измерение приложений для рук и глаз – Движение