Институт конструкций и дизайна DLR увеличивает зрелость термопластичных композитных конструкций фюзеляжа

В рамках проекта «LuFoV-3 TB-Rumpf» безавтоклавное уплотнение ламинатов из термопластического препрега и контактная сварка получают дальнейшее развитие и апробируются в качестве технологических кирпичиков для будущих фюзеляжей самолетов. Эту работу проводят Немецкий аэрокосмический центр (DLR), Институт конструкций и дизайна (Institute BT) в Штутгарте в сотрудничестве с партнерами из аэрокосмической отрасли, включая Airbus и другие исследовательские институты.

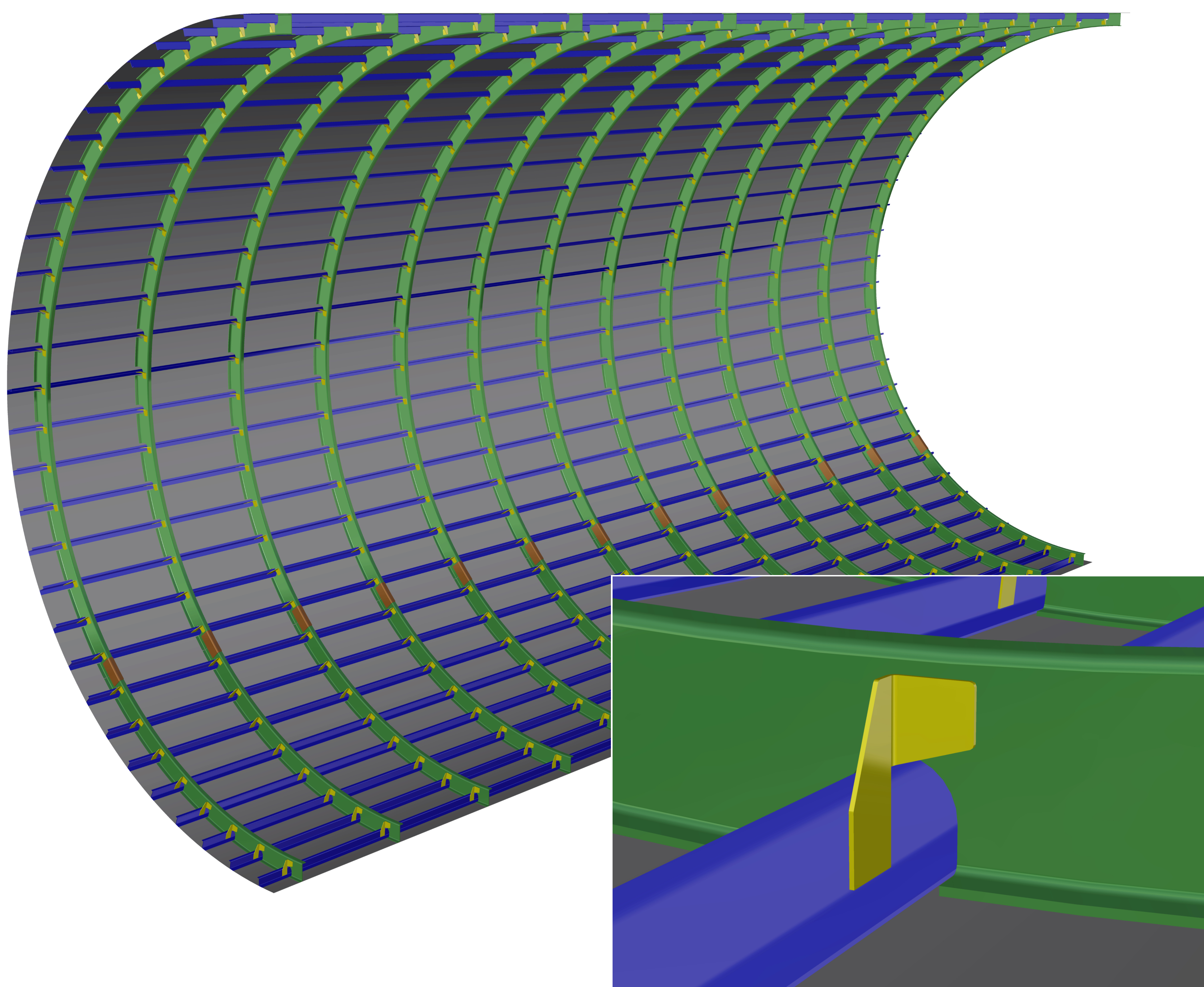

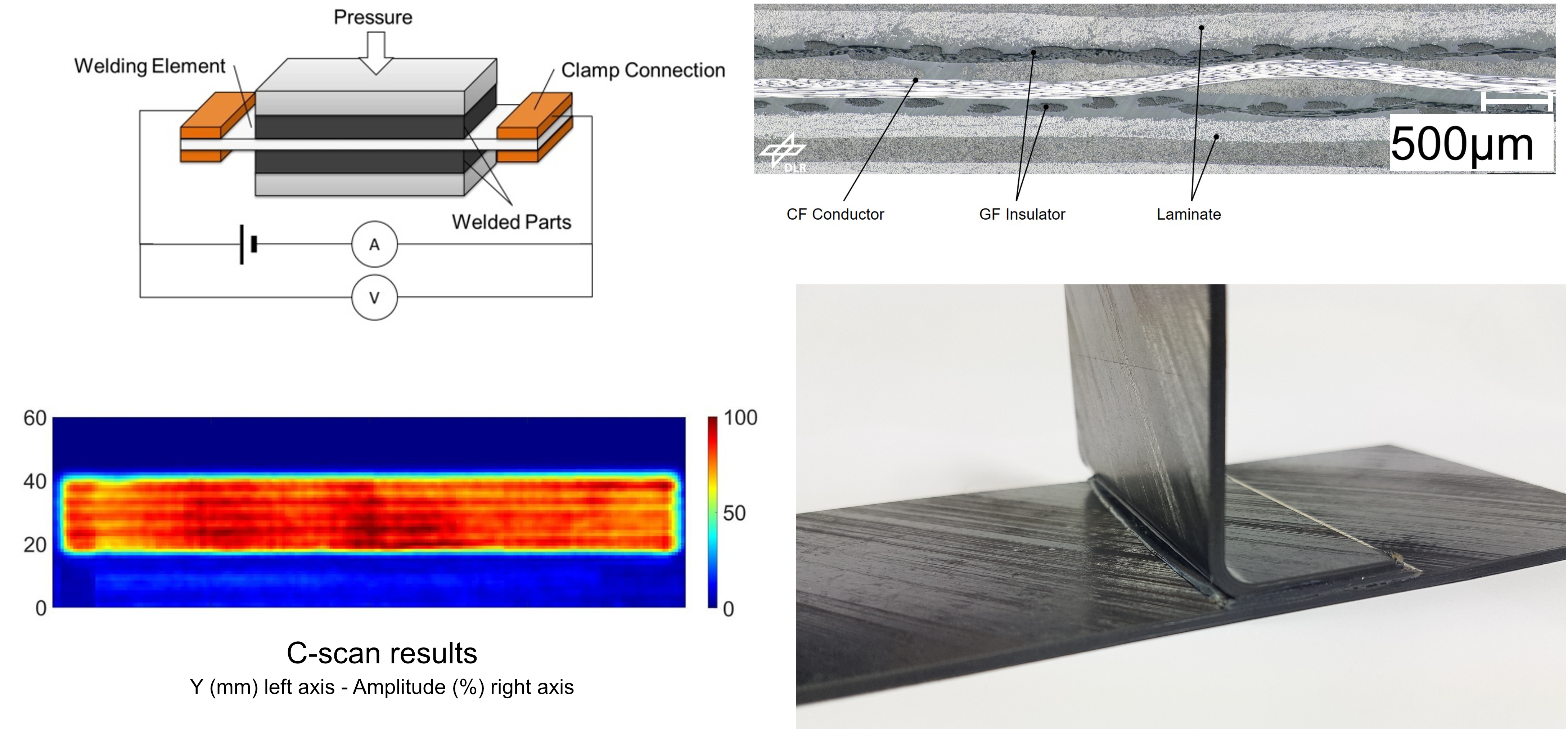

DLR Institute BT продемонстрировал полностью интегрированное пересечение фюзеляжа, состоящее из обшивки, стрингеров, рамы и планок. Демонстрационный образец основан на внеавтоклавной консолидированной изогнутой обшивке с совместно консолидированными стрингерами и объединением шпангоутов и шипов посредством контактной сварки. Сварные швы прошли механические испытания, а линия сварного шва была дополнительно исследована с помощью оптического микроскопа.

Созревание TB-Rumpf, уплотнение и сварка OOA

Одним из современных достижений в области уплотнения компонентов большой площади, изготовленных из армированных непрерывными волокнами высокотемпературных термопластов (например, полиарилэфиркетона или ПАЭК), является уплотнение в автоклаве. Однако за счет оптимальной настройки процесса и индивидуального управления процессом можно достичь полной консолидации, используя только температуру и вакуумное давление. Использование самонагреваемых форм или печей может устранить необходимость в автоклаве и, таким образом, обеспечить экономическую выгоду. Проект TB-Rumpf направлен на совершенствование процесса, называемого VCT (техника вакуумного уплотнения), и определение пределов процесса, включая максимально возможную толщину ламината.

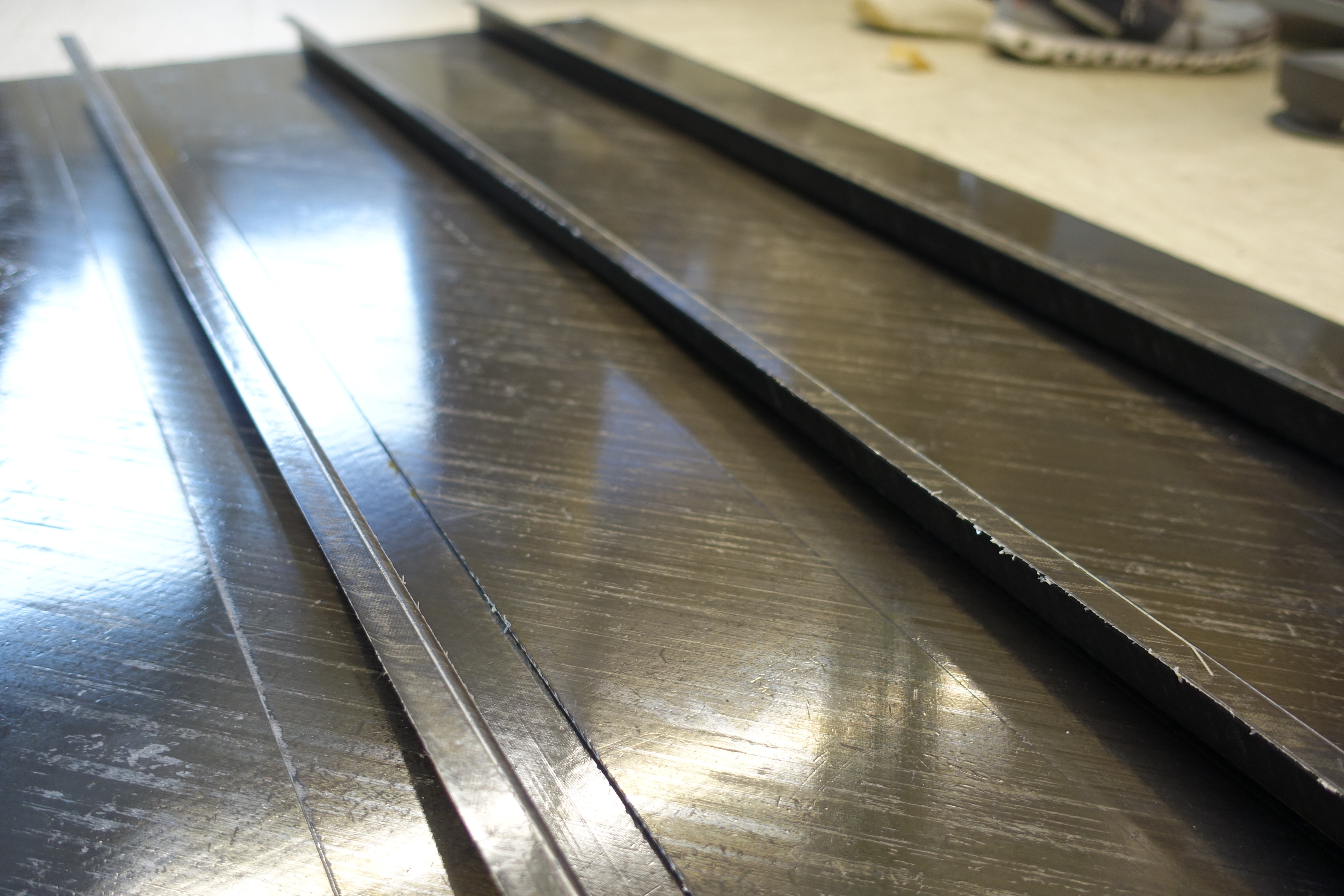

Другой ключевой технологией для будущего применения передовых термопластичных композитов является сварка для сборки. DLR и Airbus определили контактную сварку как ведущую технологию из-за ее способности создавать высокопрочные конструкции. В рамках проекта TB-Rumpf оптимизируется процесс контактной сварки и необходимые сварочные элементы. Полученные демонстрационные образцы проходят структурные испытания для подтверждения механических характеристик соединения и сварных композитных ламинатов.

Исследование техники вакуумной консолидации (ДКТ)

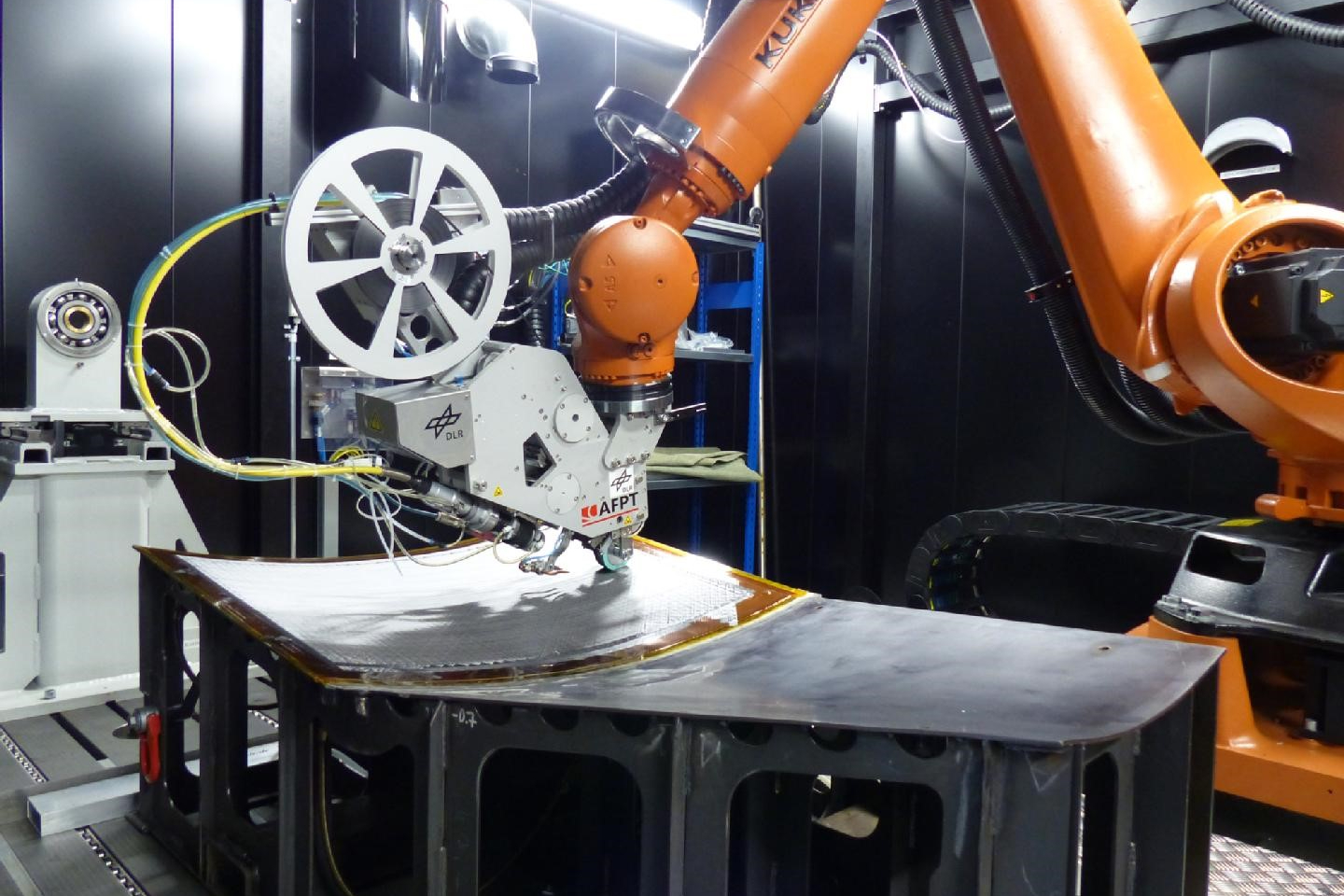

Матиас Хорн, руководитель проекта в DLR Institute BT, объясняет, что демонстрационный образец TB-Rumpf использует однонаправленный легкоплавкий полиарилэфиркетон, армированный углеродным волокном (LM-PAEK). Эта термопластичная композитная лента обрабатывается с использованием автоматизированного размещения волокон (AFP), достигаемого с помощью робота KUKA (Аугсбург, Германия) с конечным эффектором AFPT (Doerth, Германия) и 6-киловаттным лазером для нагрева ленты.

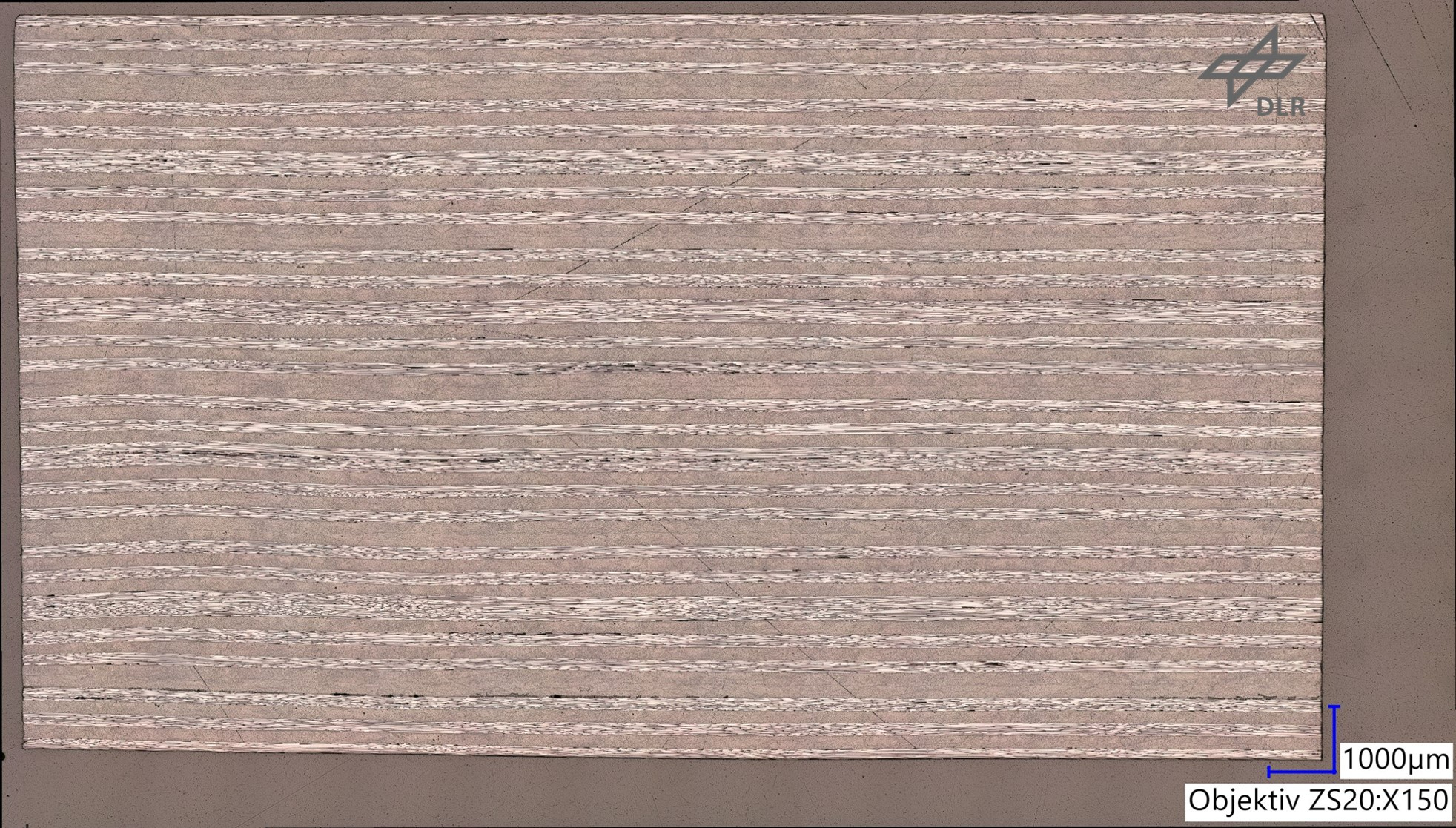

Консолидация OOA с использованием VCT: «Цель состояла в том, чтобы проверить осуществимость этого процесса для толстых ламинатов», - говорит Георг Долль, исследователь Института BT и руководитель отдела консолидации TB-Rumpf. «Мы показали хорошие результаты для ламинатов толщиной до 11 миллиметров, без пор и других дефектов, подтвержденные микрофотографиями поперечных сечений и ультразвуковым контролем. Ключом к этому успеху являются оптимизированная установка ДКТ, индивидуальный цикл нагрева и однородное и стабильное качество препрега ».

Совместное уплотнение элементов жесткости с помощью OOA . Помимо использования ДКТ для производства панелей обшивки фюзеляжа без автоклава, в рамках проекта TB-Rumpf также удалось разработать совместную консолидацию для прямой интеграции элементов жесткости стрингера с обшивкой в течение одного технологического цикла ДКТ.

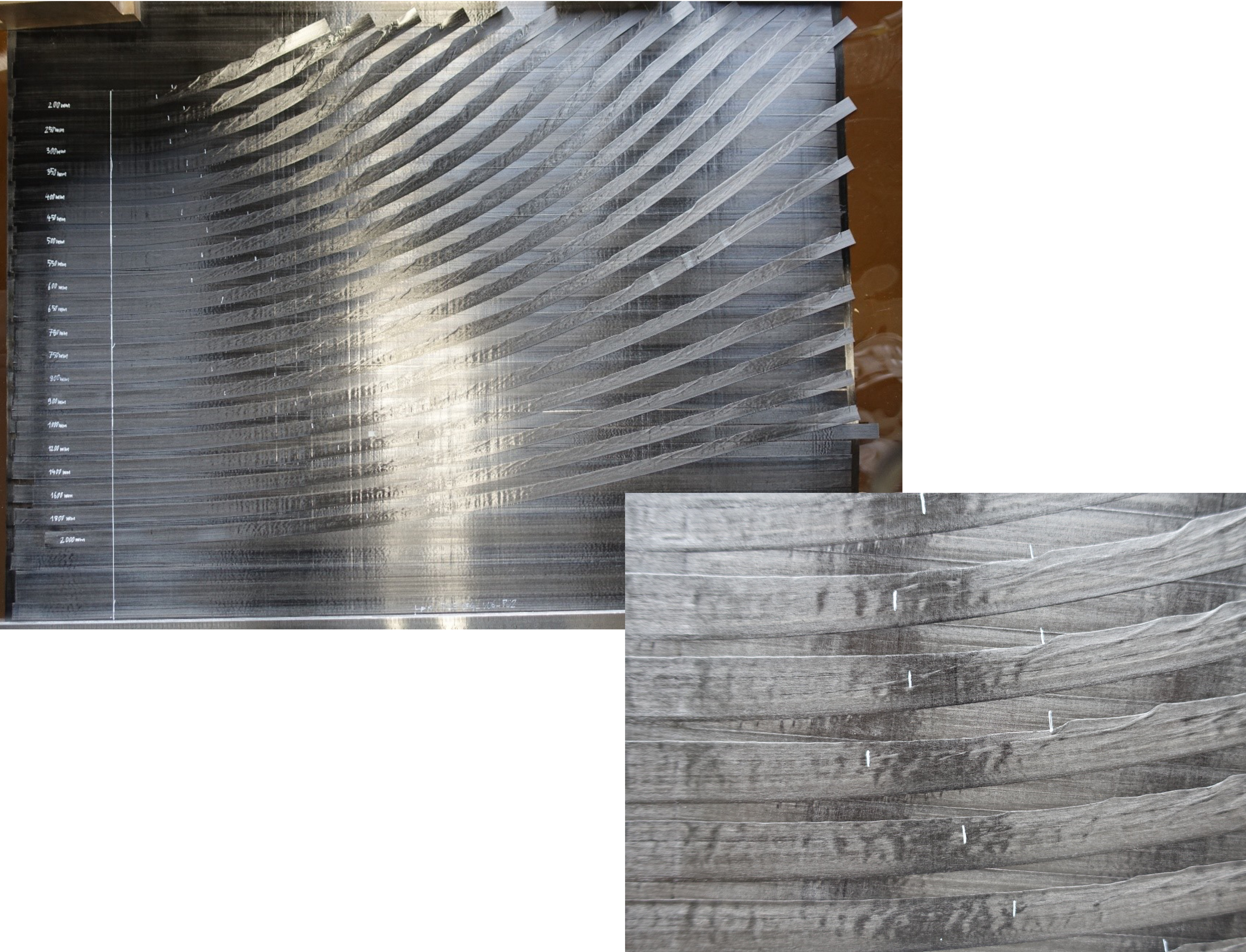

Компоновка AFP изогнутых и двояко изогнутых форм: Лазерный AFP как дополнительный процесс к VCT был исследован, включая ограничения процесса и материала (например, максимальное управление лентой), путем производства ламинатов с двойной кривизной размером примерно 800 x 1200 миллиметров. Результаты этих производственных испытаний могут быть использованы для ускорения консолидации OOA, а также консолидации на месте, которая достигается во время AFP без вторичной операции.

Контактная сварка

«Чтобы объединить структурные элементы фюзеляжа и, таким образом, сделать возможным производство будущих концепций фюзеляжа из термопласта, мы исследовали контактную сварку с точки зрения повышения надежности процесса и оптимальных значений прочности», - говорит Саймон Бауэр, исследователь Института BT и руководитель отдела сварки TB-Rumpf. «Основное внимание уделялось оптимизированной настройке сварочного элемента на основе углеродного волокна в качестве нагревательного элемента и улучшенной электропроводности в сочетании с наилучшими подходящими параметрами сварки, такими как цикл нагрева, температура, давление, ток и напряжение». Для прикрепления шипов к раме и стрингерам применялась контактная сварка; его также использовали для прикрепления рамы к коже.

Технологические блоки для будущих проектов фюзеляжа

«Благодаря продемонстрированной технологической зрелости как внеавтоклавная консолидация, так и контактная сварка могут сыграть важную роль для будущих конструкций фюзеляжа», - подчеркивает д-р Пауль Йорн, руководитель соответствующего проекта Airbus.

Чтобы приблизить технологии к промышленному применению, в ближайшем будущем будут исследованы дополнительные сложные аспекты. Для вакуумного уплотнения будет сфокусировано масштабирование и переход к двойным изогнутым контурам. Будут рассмотрены аспекты допусков контактной сварки, а также аспекты автоматизации.

Представленные здесь результаты были получены в рамках исследовательского проекта TB-Rumpf (FKZ:20W1721D) в рамках Федеральной программы авиационных исследований V-3, финансируемой Федеральным министерством экономики и энергетики Германии.

Для получения дополнительной информации посетите dlr.de/bt.

Смола

- Конструктивные преимущества термопластов в компонентах насоса и клапана

- Solvay увеличивает емкость термопластичного композитного материала

- Проект RECONTRAS проверяет использование микроволн и лазерной сварки для получения перерабатываемых композитов

- Термопластические ленты продолжают демонстрировать потенциал для создания композитных аэроструктур

- Простые в использовании комплекты позволяют ремонтировать композитные конструкции в полевых условиях

- Разработка композитных изосеточных структур с использованием инновационной технологии осаждения

- Инновации в конструкции повышают эффективность составного медицинского стола

- Ребра Wing of Tomorrow:одноразовые, термопластичные, уплотнение OOA

- Консорциум нацелен на решения для термопластичных композитных конструкций из углеродного волокна

- Сварка термопластичных композитов