Обзор механизмов срабатывания и датчиков в сенсорных устройствах на основе МЭМС

Аннотация

За последние пару десятилетий развитие устройств микроэлектромеханических систем (МЭМС) стало очень востребованным для интеграции экономически миниатюрных датчиков с технологией изготовления. Датчик - это система, которая обнаруживает несколько физических входов, реагирует на них и преобразует их в аналоговую или цифровую форму. Датчик преобразует эти изменения в форму, которая может использоваться в качестве маркера для отслеживания переменной устройства. МЭМС демонстрирует отличную возможность миниатюризации сенсоров из-за своего небольшого размера, низкого энергопотребления, превосходных характеристик и возможности изготовления партиями. В этой статье представлены последние разработки в области стандартных исполнительных и сенсорных механизмов, которые могут обслуживать устройства на основе МЭМС, которые, как ожидается, произведут революцию почти во многих категориях продуктов в нынешнюю эпоху. Также были обсуждены представленные принципы срабатывания, чувствительные механизмы и реальные приложения. Правильное понимание исполнительных и сенсорных механизмов для устройств на основе МЭМС может сыграть жизненно важную роль в эффективном выборе новой и сложной конструкции приложения.

Введение

Датчики и исполнительные механизмы в совокупности называются преобразователями, которые выполняют функцию преобразования сигналов или мощности из одной области энергии в другую [1, 2]. Широкий спектр инструментов для преобразования предназначен для преобразования физических сигналов в электрические (например, датчики). Кроме того, выходные сигналы далее обрабатываются электронными системами с использованием интегральных схем (ИС), точно так же, как преобразование электрических сигналов в физические сигналы (то есть исполнительные механизмы) [3]. В частности, датчики - это устройства, которые обнаруживают и контролируют физические явления (например, вибрацию, давление и поток) или изменения состава (электропроводность и потенциальный водород (pH)). Датчики преобразуют вариации в определенную форму, которую можно использовать для маркировки или управления измеряемыми величинами [4, 5], тогда как исполнительные механизмы используются для создания механического движения и силы / крутящего момента. Другими словами, восприятие можно в широком смысле определить как процессы преобразования энергии, которые приводят к восприятию, тогда как приведение в действие - это процессы преобразования энергии, которые вызывают действия. Датчики состоят из трех частей; чувствительный элемент для определения физических и химических величин, преобразователь для преобразования обнаруженного параметра в электрический сигнал, устройство считывания, такое как компьютер, которое используется для считывания и интерпретации преобразованного сигнала.

Работоспособность датчиков оценивалась по различным характерным параметрам, таким как чувствительность, разрешение, точность и т. Д., Тогда как чувствительность определяет минимальное значение концентрации целевого вещества. Разрешение относится к соотношению между максимальными измеренными величинами и наименьшей частью, которую можно определить. В то же время точность определяется как степень погрешности измерения относительно абсолютного стандарта, и она может напрямую влиять на качественный анализ датчика [6]. В то время как предел обнаружения (LOD) - это наименьшее количество вещества, которое может различить датчик, при этом способность датчика идентифицировать конкретное вещество. Кроме того, время отклика - это конкретный период времени, когда концентрация достигает определенного предела, когда датчик выдает предупреждающий сигнал, а время восстановления - это период после процесса обнаружения для чувствительного материала, который требуется для восстановления и восстановления своего базового состояния.

За последние несколько десятилетий достижения в технологиях изготовления микроэлектронных устройств позволили создать убедительные, точные и высокопроизводительные системы устройств. Технологии сжались до такой степени, что мы можем делать устройства настолько крошечными, что они не заметны человеческому глазу. Микроэлектромеханические системы (МЭМС) включают инновации в виде крошечных устройств, которые могут представлять модели в виде датчиков или исполнительных механизмов. Непрерывное развитие в области MEMS обещает оптимизированное и экономичное миниатюрное электронное оборудование [7,8,9]. Типичные размеры устройств MEMS обычно измеряются десятками или сотнями микрон. Использование одних и тех же методов изготовления похоже на создание микропроцессоров. В настоящее время датчики и исполнительные механизмы могут быть сконструированы в том же масштабе, что и микропроцессорные микросхемы. В недавних разработках было продемонстрировано серийное производство микромасштабных датчиков давления, температуры, инерции и т. Д. Для серийного производства с использованием аналогичного устройства для обработки стружки. Точно наложенная система на микросхему может обеспечить работу сложных систем [10, 11].

МЭМС - это технология, которая изготавливается с использованием полупроводниковых материалов и включает механические компоненты, датчики, исполнительные механизмы и электронные элементы на кремниевой подложке общего назначения с размерами элементов от нескольких миллиметров до микрон [12]. Эти системы могут выполнять операции обнаружения, управления и приведения в действие в микромасштабе, которые могут работать как индивидуально, так и в большом количестве, оказывая влияние на макроуровне. Технология MEMS рассматривает сочетание микроэлектроники с технологией микромеханической обработки типичной кремниевой пластины в типичных металлооксидных полупроводниковых устройствах [13]. В последнее время технология MEMS была значительно расширена для признания различных типов естественных датчиков и исполнительных механизмов. Кроме того, он использовался в производстве миниатюрных датчиков в большом количестве приложений из-за низкой номинальной мощности [14], быстрого отклика, изготовления массива с учетом механических мер, простоты, дешевизны и лучшей чувствительности. Примечательно, что отношение поверхности к объему чувствительного материала было значительно увеличено, что в конечном итоге привело к снижению рабочей температуры датчика на основе оксида металла и увеличению спроса на расширительные материалы [15,16,17].

В последнее время датчики на основе оксидов металлов, таких как диоксид титана (TiO 2 ), диоксид олова (SnO 2 ) и оксид цинка (ZnO) стал наиболее привлекательным типом сенсоров для обнаружения газов [18]. Принцип работы метода металлооксидных полупроводников (MOS) зависит от изменения удельного сопротивления металлооксидного полупроводника, используемого в качестве акцепторного материала, при воздействии анализируемого газа во время обнаружения [19]. Однако высокая чувствительность этих датчиков может быть достигнута только при повышенных рабочих температурах [20], кроме того, существуют проблемы с селективностью. Альтернативный подход состоит в том, чтобы объединить его с другими чувствительными компонентами, особенно с наночастицами благородных металлов (например, Au, Ag, Pd и Pt), для преодоления упомянутых выше барьеров из-за особых преимуществ химической и электронной сенсибилизации [21,22 , 23].

Устройства MEMS могут быть изготовлены в MEMSCAP US с помощью процедур MUMP (многопользовательская MEMS). MUMPs - это программа получения прибыли, которая дает практические доказательства создания МЭМС для промышленных и академических исследований. В целом MEMSCAP предоставляет три стандартные процедуры в качестве важного аспекта пакета MUMP:PolyMUMP, описываемый как трехслойная процедура микростроения поверхности поликремния, MetalMUMPs, который представляет собой процедуру гальваники никеля, и SOIMUMP, представленные в процедуре микротехнологии кремния на изоляторе. [24]. Процедуры МЭМС разработаны на основе уникальных технологий изготовления полупроводниковых приборов:осаждения, формирования рисунка и травления слоев материала [7, 25]. Этапы технологии изготовления MUMP показаны в правилах руководства по проектированию [24]. Несмотря на технологию изготовления, датчики MEMS широко используются в качестве приборов или устройств для обеспечения комфорта человека в промышленных и домашних приложениях. Из-за различных условий работы МЭМС-датчиков в различных областях применения (от внутреннего до наружного) были смоделированы различные виды МЭМС-датчиков на основе различных принципов работы и различных материалов датчиков. Датчики MEMS необходимы в системах обнаружения газов, которые включают датчики влажности и токсичных газов [19].

МЭМС - это обширная область, охватывающая практически все аспекты нашей нынешней жизни, такие как датчики и исполнительные механизмы. Возникающие области электронных микросистем, включая почти все категории продуктов в миниатюрных формах, способствовали быстрому развитию в области срабатывания и сенсорных технологий в процессах их производства и интеграции. Эффективность целевого приложения в решающей степени зависит от правильного выбора конкретного привода. Кроме того, базовая эффективность привода зависит от различных факторов, таких как мощность и методы управления, совместимость, степень необходимой упаковки и рентабельность. В этой статье представлен тщательный анализ технологий срабатывания MEMS и датчиков, исследованных для их функционального применения, с акцентом на многие распространенные формы преобразования, чтобы способствовать развитию этой новой области, обращая внимание на эти основные факторы. Остальная часть статьи устроена следующим образом. Раздел II знакомит с микроэлектромеханическими системами. В разделе III представлен краткий обзор исполнительных механизмов (различные принципы и подходы к приведению в действие устройств МЭМС включают:электростатическое, электротермическое, электромагнитное и пьезоэлектрическое срабатывание). В разделе IV представлен краткий обзор механизмов обнаружения, включая пьезорезистивные, емкостные и оптические механизмы обнаружения, а в разделе V дается дальнейшее обсуждение перспектив устройств на основе МЭМС, и, наконец, в разделе VI представлены выводы и будущие тенденции.

Микроэлектромеханические системы

Первое появление того, что сегодня известно как технология МЭМС, можно проследить до 1 апреля 1954 года, когда Смит (1954) опубликовал в Bell Telephone Lab работу под названием Physical Review. Это первое описание некоторых стрессочувствительных эффектов в кремнии и германии, называемых пьезорезисторами [26]. МЭМС не является основным сокращением, которое особенно разумно из-за огромного расширения и ассортимента устройств и систем, которые были миниатюризированы (т. Е. Область - это не только микро, электрические и механические системы). Тем не менее, аббревиатура МЭМС чаще всего используется для обозначения всей области (то есть всех устройств, полученных в результате микромеханической обработки, кроме ИС), также обозначается как «микроэлектромеханический», «Микроэлектромеханический» или «микроэлектронный и МЭМС» в Соединенных Штатах) [3] . Различные названия этой общей области миниатюризации включают в себя технологию микросистем (MST), известную в Европе [27], и микромеханику, известную в Азии [28]. Устройства MEMS включают в себя широкий спектр областей для измерения информации из окружающей среды и преобразования ее в полезные электрические сигналы. Есть шесть основных сфер интересов в области энергетики:

- 1.

Электрическая область (включает электрическое поле, ток, напряжение, сопротивление, заряд, емкость, индуктивность, диэлектрическую постоянную, поляризацию и частоту).

- 2.

Химическая область (включая состав, скорость реакции, концентрацию, pH и окислительный или восстановительный потенциал).

- 3.

Механическая область (включает длину, ширину, площадь, постоянные производные, такие как скорость, ускорение, массовый расход, объем, сила, давление, крутящий момент, длину акустической волны и интенсивность звука).

- 4.

Тепловая область (включая температуру, расход, тепло, удельную теплоемкость, энтропию и состояние любого вещества).

- 5.

Излучательная область (включая интенсивность, фазу, поляризацию, длину волны, коэффициент отражения, пропускание и показатель преломления).

- 6.

Магнитный домен (включая напряженность поля, проницаемость, плотность потока и магнитный момент).

Эти энергетические области и часто встречающиеся в них параметры приведены в таблице 1. Полная энергия внутри системы может сосуществовать в нескольких областях и может перемещаться между различными областями при определенных обстоятельствах [1, 29].

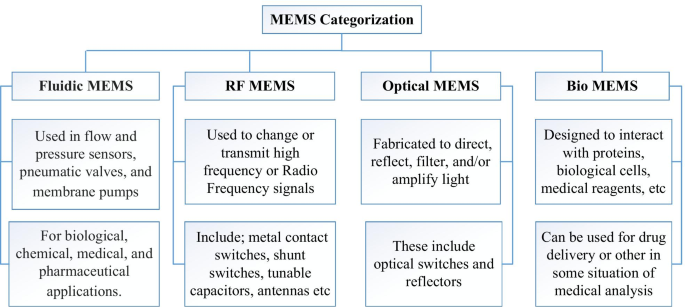

По принципу работы разработанного чипа МЭМС можно разделить на разные категории. Его можно использовать для выполнения зондирования для измерения, мониторинга и обнаружения опасных газов. Другая классификация заключается в использовании MEMS в качестве устройств действия, которые воздействуют на тело или с материалами тела, такими как жидкости, или действуют вне тела, например, устройства, используемые в системах доставки лекарств. Устройства МЭМС были разделены на четыре отдельные категории на основе основных областей применения (рис. 1), которые включают:жидкостные, радиочастотные (РЧ), оптические и биомЭМС [10, 30, 31, 32, 33].

Категоризация устройств MEMS

Для большинства современных технологий датчики MEMS являются предпочтительной новой областью для многих практических приложений, начиная с бытовой электроники и заканчивая авиационной промышленностью. Наиболее важной особенностью МЭМС является способность эффективно взаимодействовать с электрическими компонентами в полупроводниковых микросхемах, и промышленность датчиков была революционизирована с использованием технологии МЭМС, сочетая электронные функции и механические действия [34], они обычно имеют низкое энергопотребление и высокую чувствительность из-за к малому размеру [35, 36]. Сенсорные устройства на основе МЭМС имеют множество преимуществ, благодаря которым они играют важную роль в различных приложениях. Эти преимущества включают невысокую стоимость из-за возможности изготовления массивов [37, 38], низкое энергопотребление [37,38,39,40] и небольшие размеры [38,39,40,41,42]. Кроме того, MEMS имеет много других преимуществ, таких как легкий вес, высокое разрешение, стабильная производительность и простота интеграции с другими устройствами и системами. Преобразование микромеханических устройств в микромеханические устройства было улучшено в нескольких областях, например, инерционные датчики, химические датчики, струйные принтеры, гироскопы, спутники, радиочастотная связь, смартфоны, датчики давления, акселерометры, биомедицинские приборы [43], военные приложения, движение и сила. датчики [44]. Кроме того, низкая стоимость и простота процесса изготовления играют решающую роль в коммерческом производстве [45].

По принципу работы сенсорные устройства можно разделить на две категории по принципу работы:статический и динамический режим работы устройства [46, 47]. Когда устройства MEMS основаны на статическом режиме, частотный сигнал не включается. Кроме того, луч отклоняется из-за адсорбционной массы на поверхности, что приводит к временным результатам напряжения и деформации конструкции. Его можно оптически обнаружить или определить по изменениям в пьезорезисторе. Определенная химическая связь возникает на поверхности устройства, и внутренняя наномеханика может исказить обнаружение луча MEMS [46]. В динамическом режиме для достижения оптимальной производительности устройства необходимо стимулировать механическую резонансную частоту. Максимальная амплитуда, которая может быть достигнута вибрирующей системой и вызвать максимальный резонанс в конкретной системе, называется резонансной частотой. В котором на резонансную частоту влияют два основных параметра:жесткость пружины балки и ее эффективная масса, и они будут изменяться в соответствии с этими параметрами. Это принцип работы для использования изменения резонансной частоты в качестве средства обнаружения. Добротность должна быть высокой, чтобы получить желаемую чувствительность и разрешение [48, 49]. Эти механизмы необходимо понимать и сравнивать, поскольку они являются основой работы устройств на базе МЭМС и детектирования выходного сигнала .

Приемы срабатывания

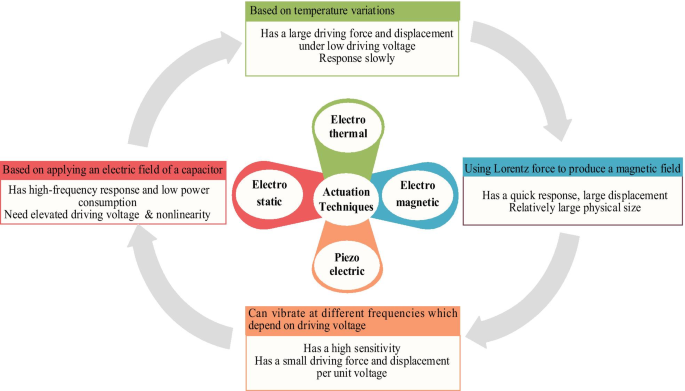

Техника срабатывания - это термин, используемый для механизма, который преобразует входящую энергию в движение микроструктуры. Существуют различные принципы и подходы к срабатыванию устройств MEMS [7, 50,51,52,53,54,55], наиболее важные из которых включают:электростатическое срабатывание [56,57,58,59,60,61,62, 63,64], электротермическое срабатывание [4, 44, 65,66,67,68], электромагнитное срабатывание [7, 69] и пьезоэлектрическое срабатывание [48, 70] (рис. 2). Дополнительные датчики CMOS-MEMS металл-оксид-полупроводник предназначены для работы либо с электростатическим срабатыванием с использованием конденсаторов с параллельными пластинами, либо с электротермическим срабатыванием с помощью микронагревателя. С другой стороны, сенсорные устройства PolyMUMPs и MetalMUMPs предназначены для использования электротермического срабатывания с помощью встроенных микронагревателей [71].

Приемы срабатывания сенсорного устройства на основе МЭМС

Устройства на основе МЭМС могут приводиться в действие путем приложения синусоидальной силы F ( т ) , с помощью одного из вышеупомянутых способов срабатывания. Уравнение (1) используется для нахождения общего уравнения движения, поскольку M - общая масса верхней пластины, b коэффициент демпфирования, k жесткость пружины гибкой балки

$$ M \ ddot {\ gamma} + b \ dot {\ gamma} + k \ gamma =F (t) $$ (1)где F представляет собой амплитуду внешней движущей силы в z -направление, \ (\ ddot {\ gamma} \) \ (\ ddot {\ upgamma} \), \ (\ dot {\ upgamma} \) \ (\ dot {\ gamma} \) и γ - ускорение, скорость и перемещение массы соответственно.

Электростатические приводы довольно широко распространены; у них быстрое время отклика и низкое энергопотребление [72]. С другой стороны, популярны актуаторы, использующие электротермический принцип; они обладают большой движущей силой и смещением при низком управляющем напряжении. Электромагнитные приводы имеют такие достоинства, как быстрое срабатывание, большой рабочий ход. Приводы, использующие пьезоэлектрический принцип, обладают высокой чувствительностью, хотя и малой движущей силой и смещением на единицу напряжения. Соответственно, хорошее понимание принципа имеет важное значение для получения высокопроизводительного устройства с одним из этих подходов к срабатыванию.

Электростатическое срабатывание

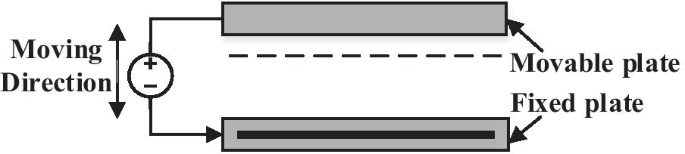

Основным источником электростатического возбуждения является электрическое поле конденсатора, и оно зависит от силы притяжения между двумя параллельными пластинами с противоположными зарядами [12]. Электростатическое срабатывание основано на законе Кулона, который описывает обратную силу между двумя зарядами с определенным расстоянием, возникающую между неподвижной и подвижной пластинами. Электростатическое срабатывание считается одним из самых популярных механизмов срабатывания устройств MEMS. У них простая конструкция, быстрое время отклика, простота изготовления и низкое энергопотребление. Однако нелинейность и повышенное значение управляющего напряжения - основная проблема этого типа привода [72]. Некоторые типы электростатического срабатывания необходимо тщательно учитывать при изучении МЭМС при электростатическом срабатывании. Наиболее распространенные формы основаны либо на конденсаторе, состоящем из двух простых параллельных пластин, либо на гребенчатой структуре, состоящей из нескольких встречно-штыревых или несвязанных штырей [72, 73]. Обычным методом [74] является приведение в действие параллельных пластин, при котором верхняя подвижная пластина имеет определенную полярность, а нижняя неподвижная пластина имеет противоположную полярность (рис. 3). Смещение и вибрация движущейся пластины зависят от разницы напряжений между двумя пластинами. Когда полярность зарядов одинакова, будет происходить отталкивающее смещение между неподвижной и движущейся пластинами, но когда две пластины имеют разные заряды, движущаяся пластина будет притягиваться к неподвижной пластине. Срабатывание происходит при периодической смене типа зарядов на движущейся пластине [50, 56, 74].

Параллельный пластинчатый конденсатор для электростатического срабатывания [75]

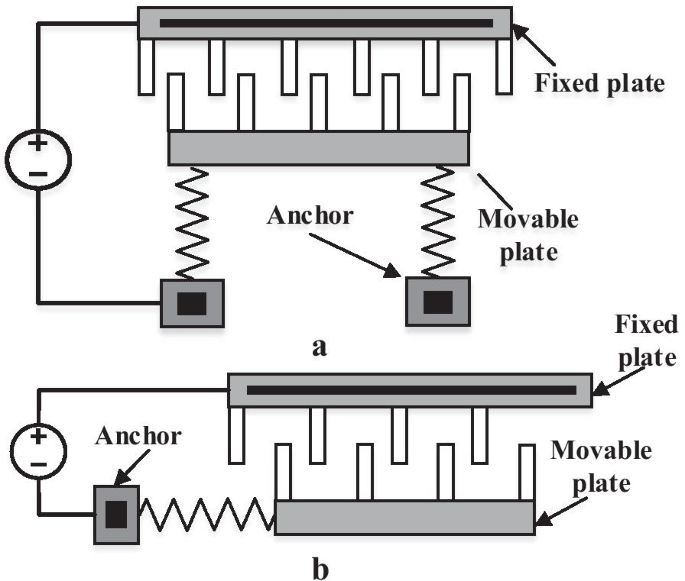

Нестабильность втягивания - одна из основных проблем, когда параллельная пластина приводится в действие электростатическим способом, потому что неподвижная пластина находится чуть ниже микропучка, а статическое трение вызывает схлопывание устройства [74, 76]. Приводы с гребенчатыми приводами состоят из двух гребенчатых наборов с встречно-гребенчатыми пальцами (рис. 4). Обычно их помещают в одну и ту же пластину, параллельную подложке, где один палец гребня закреплен, а другой соединен с гибкими конструкциями (например, пружинами), чтобы перемещаться по направлению к неподвижной пластине и от нее [72]. Когда между подвижной гребенкой и неподвижными пальцами гребня прикладывается разное напряжение, электростатическая сила краевых полей притягивает две гребни вместе фиксированной внешней синусоидальной силой. Обычно конденсаторы с параллельными пластинами сильнее, чем приводы с гребенчатым приводом на единицу площади, потому что они имеют большую емкость перекрытия между неподвижной и подвижной пластинами привода. Однако конструкторы предпочитают комбинированные приводы по этим двум основным причинам:они вызывают большее смещение (доступны несколько десятков микрометров), и сила относительно не связана со смещением. В целом, электростатическое срабатывание нашло широкое применение в микромеханических приводах [77], приложениях биосенсоров [56], измерениях влажности [57], приложениях измерения частиц и массы [50, 78], системах нанопозиционирования MEMS [58], устройствах RF MEMS-переключателей [ 13, 79], замкнутый шум генераторов MEMS [60], навигация (автомобильная система глобального позиционирования GPS) [62, 80], гироскопы [81], обнаружение биомаркеров в выдыхаемом воздухе [82] и масс-чувствительные датчики газа [ 63]. Кроме того, была представлена теоретическая модель электростатически активируемого емкостного сенсорного устройства на основе КМОП-МЭМС для неинвазивного скрининга диабета. При этом диабетический скрининг проводился путем обнаружения паров ацетона в выдыхаемом воздухе (EB), где в качестве чувствительного материала использовался полимер хитозана. В частности, оптимизированная чувствительность составила 0,042, 0,066, 0,13, 0,18 и 0,26 пм / ppm [83].

Схема конфигураций электростатического гребенчатого привода [84, 85], a гребенчатый продольный встречно-гребенчатый привод; б поперечный привод

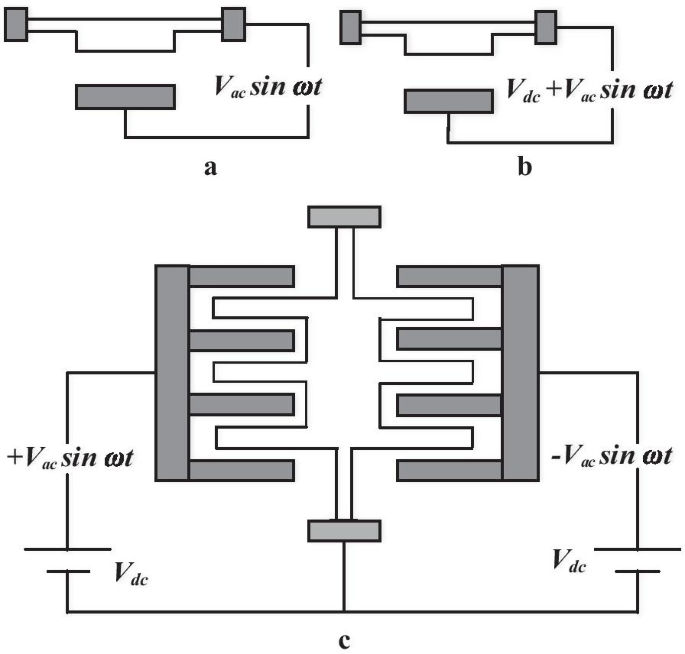

Чтобы привести устройство MEMS в резонансное состояние или режим вибрации, необходимо выполнить альтернативное возбуждение путем приложения переменного напряжения между двумя пластинами статора и ротора. Стандартные режимы движения показаны в соответствии со следующим [49]:простое переменное напряжение ( В 1 sin ωt) , переменное напряжение с постоянным смещением ( В 0 + V 1 sin ωt) и двухтактное управление (рис. 5). Двухтактное движение обычно считается лучшим решением, поскольку конструктивные силы могут прилагаться к обеим сторонам ротора. Двухтактный - идеальный привод, подходящий для гребенчатой схемы привода [49].

Гребенчатый приводной резонатор a Простое управление переменным напряжением, b переменное напряжение со смещением постоянного тока, и c двухтактная схема движения [86]

Электротермическое срабатывание

Электротермические методы в основном используются в приводах MEMS, но редко используются в измерительных приложениях [72]. Электротермический метод по существу подходит для гибкой конфигурации для создания движения с желаемым смещением. Возбуждение осуществляется переменным током, подаваемым через выводы встроенного микронагревателя из-за тепловой силы, возникающей в результате разницы температур различных слоев [66]. Микронагреватель состоит из компонентов из разных слоев материала и работает при повышенных температурах. При подаче переменного тока температура устройства повышается; из-за несоответствия в коэффициентах теплового расширения (КТР) различных материалов материал расширяется, вызывая термическое напряжение, которое вызывает изгиб устройства [72]. С другой стороны, подход к охлаждению может быть реализован за счет теплопроводности к субстрату и конвекции к окружающему воздуху (или жидкости).

Эти изменения температуры влияют на устройство двумя способами, как сообщается в [44, 87]:(1) размерные изменения в устройстве или напряжения, возникающие внутри устройства, и (2) свойства материала устройства зависят от температуры. Существующую технику необходимо утрамбовать в микронагревателе. Микронагреватель генерирует желаемое тепло благодаря приложенному к резистору определенному току, что может привести к низкому рассеянию мощности и быстрому времени отклика. Электротермическая сила описывается формулой (2) [88].

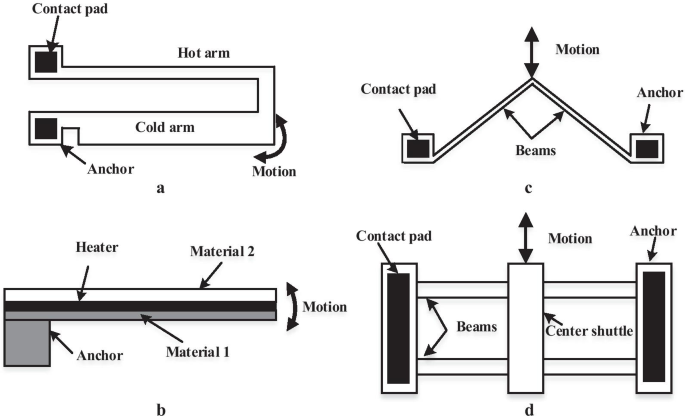

$$ F_ {th} =\ alpha_ {T} AE (T - T_ {0}) $$ (2)где α T это CTE, E - модуль Юнга балки, A площадь поперечного сечения балки, T - конечная температура, а T 0 - начальная температура перед нагревом. В конструкциях микронагревателей использовалось несколько материалов. Например, для достижения наилучших характеристик, точности, широкого диапазона температур и стабильности платина и золото будут лучшими решениями для микронагревателя [89]. Однако они дороги [90]. Для использования микронагревателей в датчиках MEMS требуется встроенный датчик температуры для преобразования выделяемого тепла в полезную мощность. Для датчиков температуры платина доступна в диапазоне температур от –200 ºC до 800 ºC, а никель - в диапазоне от –100 до 260 ºC [90]. По имеющимся данным, алюминий также является хорошим материалом для измерения температуры [91]. На рисунке 6 показаны общие механизмы электротермического срабатывания, которые включают привод с U-образной балкой (горячий / холодный рычаг), биморфный привод (привод из двух материалов) и приводы продольного изгиба (привод с V-образной балкой или челночные балки).

Схема электротермического срабатывания а Привод U-образной балки (горячая / холодная рука), b биморфный привод (двухкомпонентный привод), c и d приводы продольного изгиба (привод с V-образной балкой и челночные балки) [67, 92]

Приводы с U-образной балкой также известны как горячие / холодные рычаги, где исполнительный механизм состоит из якоря с узким плечом (горячее), широкого плеча (холодное) и контактных площадок [67, 92]. Он в основном используется для плоского или горизонтального возбуждения по сравнению с подложкой. Принцип работы в этой технике зависит от приложения дифференциального напряжения к контактным площадкам, ток течет через руки, а горячие руки (более высокое сопротивление) нагревают большую плотность тока, чем холодные руки (более низкое сопротивление). Следовательно, более узкий горячий рукав более горячий и будет расширяться больше, чем более толстый рукав. Горячий рукав создает большие термические напряжения. Эта дифференциальная деформация между обеими руками заставляет все устройство отклоняться.

Биморфный привод, также называемый биматериалом, состоит из двух различных термически расширяющихся материалов, связанных вместе. В отличие от первых двух приводов, биморфный привод [93] обычно используется для срабатывания вне плоскости. По мере прохождения тока через луч температура материала увеличивается. Эта температура приведет к большему расширению одного материала, чем другого, поскольку он имеет другой коэффициент теплового расширения, что приводит к термическому напряжению и изгибу устройства.

Приводы термического изгиба состоят из V-образной балки или челночной балки [94], анкеров и контактных площадок, которые также в основном используются для срабатывания в плоскости или в поперечном направлении. По мере протекания тока между лучом повышение температуры луча вызывает тепловое расширение из-за возникающего джоулева нагрева, который имеет тенденцию расширяться и перемещать челнок или толкать центральный луч устройства вперед в самом простом и менее устойчивом направлении.

В реальной реализации большинство устройств MEMS с термическим срабатыванием вибрируют на частотах, близких к собственной частоте, поэтому очень важно рассчитать собственную частоту устройств. Электротермическая технология становится все более распространенной из-за ее большой движущей силы и перемещений, основанных на тепловом расширении материалов слоя жгута при очень низком напряжении возбуждения, чего нельзя достичь никакими другими стратегиями, когда используются аналогичные измерения [85, 95]. Электротермическое срабатывание обладает множеством преимуществ, таких как большое смещение [95], простота изготовления [72], большая сила и относительно низкое приложенное напряжение [52]. Напротив, они требуют большой силы тока и усилителя низкого напряжения. Кроме того, он потребляет большую мощность из-за джоулева нагрева. Еще одно ограничение - это чувствительность к температуре окружающей среды. Наконец, температура возбуждения и тепло, повышенные из-за электротермического срабатывания, могут вызвать несколько недостатков для соседней электроники наряду с фазой упаковки системы [72].

Разработаны и изучены многочисленные типы электротермического срабатывания; Горячий / холодный рукав [96,97,98], двухкомпонентный или биморфный [98, 99] и привод термического изгиба [98, 100]. В [101] исследованы колебания микрокантилевера при тепловом воздействии с использованием биморфного актуатора. В [102] предложена структурированная процедура термического срабатывания поликремниевого микрокольца (RTA), изготовленная с использованием процессов MUMP. Разработан микрокантилевер на основе теплового срабатывания. Они предположили, что система находится в вакууме или жидкость (газ) жидкость, и предложили аналитическое решение [103]. Деннис и др. [44] изготовили (CMOS-MEMS) систему со встроенными микронагревателями, работающими при относительно высоких температурах (40–80 ° C), для измерения уровней влажности с использованием диоксида титана (TiO 2 ) наночастицы как чувствительный материал. Датчик работал в динамическом режиме с использованием электротермического срабатывания, а выходной сигнал оценивался с помощью пьезорезистивного (PZR) датчика, подключенного к схеме моста Уитстона. Выходное напряжение датчика влажности повышается с 0,585 до 30,580 мВ при увеличении влажности с 35% до 95%. The sensitivity of the humidity sensor increases linearly from 0.102 mV/% RH to 0.501 mV/% RH with an increase in the temperature from 40 to 80 °C and a maximum hysteresis of 0.87% RH is found at a relative humidity of 80%. In a further notable contribution, Almur et al. [104] modelled a MetalMUMPs acetone vapour sensing system based on electrothermal actuation and capacitive sensing. The output voltage change was found to increase linearly with increasing the acetone vapor concentration from 100 to 500 ppm with a concentration sensitivity of 0.65 mV/ppm. Due to the thick nickel layer of the MetalMUMPs technology used the device has very high mass (4.7 × 10 –8 kg) and low mass sensitivity (0.118 MHz/pg).

Electromagnetic Actuation

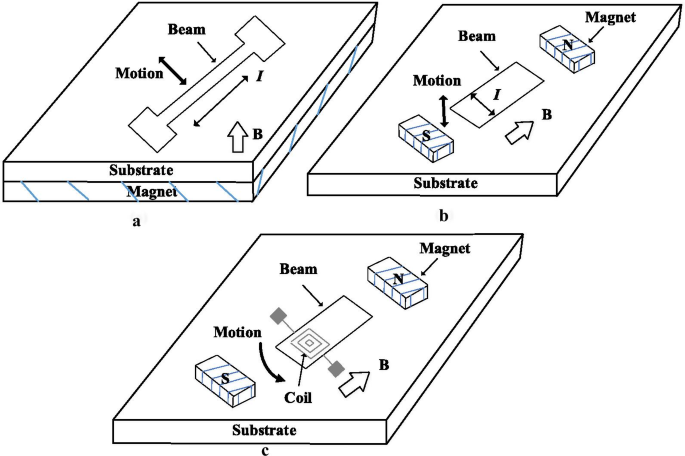

The electromagnetic operation has long been utilized in the sensing and driving of the large scaling applications (such as loudspeakers). This technique demands electricity to stimulate the magnetic effect. It uses the electromagnetic force (also can be called Lorentz force after the Dutch physicist Hendrik A. Lorentz 1895) to produce a magnetic field to the resonator by applying an alternating current on the coil or inductor integrated into the resonator (Fig. 7). Lorentz Force is defined as the force generated on a point charge as a result of the combined electric and magnetic forces on the charge [72]. Electromagnetic actuation has also been utilized as a guide to other actuation techniques, for example, electrostatic [33] and electrothermal [34]. In this technique, when a conductor conveying an electric current I can be applied to an external magnetic field B , this will induce a Lorentz force F L as stated by (3) [72].

$$\vec{F}_{L} =L\vec{I} \times \vec{B}$$ (3)where L indicted to the conductor length and × refers to the cross product operation. The current in the conductive element located within the magnetic field generates an electromagnetic force in a direction perpendicular to the current and the magnetic field. This force has a directly proportional to the current, magnetic flux density and length of the microbeam. Because of the interaction generated by the current between the magnet and the magnetic field, a mechanical displacement on the microbeam will be generated as a result of the applied current to the micro-coil. For example, electromagnetic actuation has been used to stimulate microbeam when being exposed to an external magnetic field by flowing current through the microbeam, as seen in Fig. 7a. Similarly, as alternating current flows through the device on the microbeam, this approach can be used to excite the out-of-plane resonator (Fig. 7b). Lorentz forces of equal value and opposite directions are produced if the coil is deposited on a structure of the microbeam. The opposite directions of the current flowing through the different parts of the coil correspond to these forces. Such forces balance one another out. Figure 7c, however, can induce a net motion that is used to actuate the microbeam [72].

Schematic of the electromagnetic actuation using Lorentz forces a in-plane actuator, b и c out-of-plane actuator [72]

The electromagnetic technique involves many merits over the other kind of actuation techniques. The main advantages of the electromagnetic actuation include the large displacement without the influence of the nonlinear effect [105], lower voltages due to they based on current rather than voltage-driven [7], in addition, they have a high reproducibility rate, they also have more features like rapid response, high accuracy, and the merit for controlling easily. For MEMS applications, the electromagnetic technique is the best choice to achieve maximum driving force for device size ratio [106]. However, they still suffering from some drawbacks due to using the huge current resulting in high power consumption, also their fabrication is complicated (normally be in need of inductive parts to produce magnetic flux also the possibility of including the manufacture of coils, and the deposition of a magnetic material) [7]. This fact combined with constructive difficulties has limited magnetic actuation applications. However, there are successful application examples in the literature as it may exist in MEMS switches devices [7], Optical switches, and micro scanners [69], gyroscopes [107], or relays [108]. Many researches are also based on magnetic actuation [109]. The magnetic microsensors utilizing the commercial 0.35 μm CMOS process has been investigated [110]. In a further contribution, Barba et al. [111] designed an electromagnetically actuated MEMS cantilevers proposed in order to minimize parasitic phenomena using Boron-doped silicon. In another seminal work, an electromagnetic and Piezoelectric actuated and piezoresistive sensed CMOS- MEMS device has been modelled for humidity sensing using ZnO NRs (6 μm/chitosan SAMs) as a sensing material [83]. The sensitivity was found to be 83.3 ppm [112].

Piezoelectric Actuation

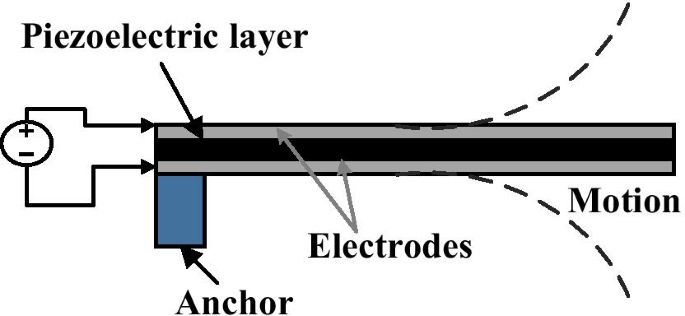

Piezoelectric effect indicates the capability of a particular material to produce an electrical voltage in response to applied the mechanical stress. Piezoelectricity was discovered by the Curie brothers in 1880, and 'Piezo' meaning is coming from the Greek word that is mean 'press' or 'push'. A piezoelectric actuator defined as transducers that converts an applied potential into a mechanical movement or strain based on the piezoelectric influence [72]. Piezoelectric materials like quartz, zinc oxide, lead zirconate titanate (piezoelectric ceramic material PZT), and polyvinylidene difluoride (PVDF) are commonly used in sensor and actuator applications on a macro scale as well as in MEMS applications in recent years, but the sensing is limited due to their lack of a DC response [49]. Piezoelectric materials act electrically as insulators and required to be placed between two conductive electrodes so as to gather charge or to apply an electric-field (using an interdigitated electrode or sandwich structure) [113].

In MEMS devices, the basic principle of the piezoelectric actuation method is based on using a thin piezoelectric layer that is deposited as a part of the MEMS beam between flexible (Fig. 8). When a voltage is applied to the piezoelectric layer, the piezoelectric material expands according to the polarization of the applied voltage, which causes an axial bending across the length of the flexible beam [114].

Schematic of the piezoelectric actuator [72]

In general, piezoelectric actuators exhibit a lot of advantages such as high output force, good operating bandwidth, very compact size, lightweight, low power consumption, and fast response [114, 115]. Their characteristics are well known and have been used for decades. Most first sensors use piezoelectric actuation and are still in use today. However, small displacements of actuators are a major drawback, and their high-temperature sensitivity [72], nonlinear working area and hysteresis limit their wide range of applications [49]. Piezoelectric materials are very brittle. They can seldom be utilized alone but are often connected to a flexible structure for actuation and sensing applications. There are several works based on piezoelectric actuation [2, 48, 114, 116] studied the prospective to use a piezoresistive microcantilever for environment application, particularly for humidity sensing. Mahdavi et al. [117] proposed a new class of accurate dew point measurements taking advantage of thin-film Piezoelectric-on-Silicon (TPoS) resonators using ZnO NRs (6 μm/chitosan SAMs). The sensitivity was found to be 16.9–83.3 ppm at the range of response time of 46 s/167 s. sensitivity to mass loading based on piezoelectric excitation is investigated for chemical sensing [118, 119] reported piezoelectric transduction of flexural-mode silicon resonators to achieve efficient temperature compensation. The resonance gas sensor using piezoelectric MEMS for defence applications was reported [120].

Actuation Techniques Discussion

Different types of MEMS actuators require different drive electronics. As per mentioned in this article, there are different principles and approaches to actuate MEMS devices. The most important of which include:electrostatic actuation, electrothermal actuation, electromagnetic actuation, and piezoelectric actuation. Electrostatic actuators are a traditional field and considered one of the most popular mechanisms for actuating MEMS devices. They have a simple design, fast response time, ease of fabrication and low power consumption. However, the non-linearity and the elevated value of the driving voltage is the major matter of this type of actuator. Electrothermal actuators provide very low resistance to their drive sources and require high currents rather than high voltages to move them. High voltage amplifiers are not particularly suitable for use in electrothermal MEMS actuators. Instead, a low voltage and high current signal source are required. Of course, this can also work if the output current of the high voltage amplifier is large enough to drive the electrothermal actuator, but it is not a particularly energy-efficient or cost-effective solution. For MEMS applications, electromagnetic technology is the best choice to achieve maximum driving force per device size ratio. However, they still suffering from some drawbacks due to using the huge current that results in high power consumption, also their fabrication is complicated (normally be in need of inductive parts to produce magnetic flux also the possibility of including the manufacture of coils, and the deposition of a magnetic material). Piezoelectric actuators also required high voltage amplifiers, but since they are typically used for resonance, the drive requirements in terms of driving voltage are typically lower than those required for other actuators. The recent research of MEMS-based sensor devices which can be actuated using the four basic actuation techniques that have been used during the last few years for many applications, as shown in Table 2. It can be clearly observed that there is a rising development pattern in the field of micro-assembly and micromanipulation for MEMS-based sensor devices that have been categorized based on actuation techniques. Nowadays, a wide range of applications has been identified for MEMS-based sensor devices that provide high sensitivity and resolution. The sensing systems are getting more robust and reliable due to the integration configuration.

Sensing Mechanisms for the Output Signal

The sensing mechanism is used to sense the output of the MEMS devices. The basic of the sensing technique is based on the use of a polymer deposited on the sensing layer of the device to absorb a particular chemical that creates a variation in the stress, mass, electrical or mechanical characteristics of the beam. To estimate the change in the mass, the resonant frequency of the device can be measured based on the detected mass increment that is one of its parameters. Then again, when the polymer absorbs the mass, piezoresistor that is situated on the surface of the sensing element can be used to estimate the mass of the beam. Another method of detecting suspected chemicals is to use thermocouples to measure temperature changes caused by the heat generated by the polymer absorbing analyte [49].

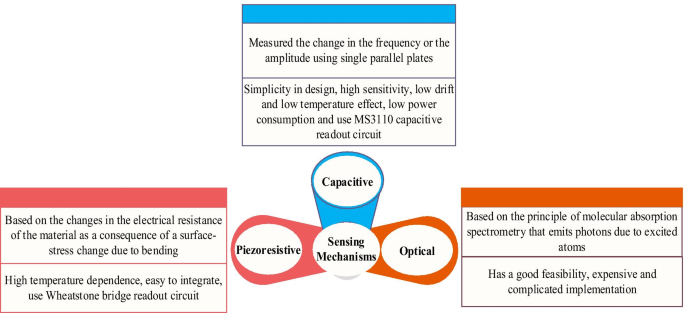

To sense the output of these MEMS devices methods such as piezoresistive, capacitive or optical mechanisms are used (Fig. 9) [123]. Different sensing mechanisms have different advantages and disadvantages at the same time.

Sensing mechanisms of MEMS-based sensor devices

For instance, optical sensing has good feasibility; however, it is very expensive to implement compared to capacitive and piezoresistive techniques [124]. Capacitive and piezoresistive techniques are the common methods used to sense the output signal. CMOS- MEMS device was designed to encompass both piezoresistive and capacitive sensing techniques due to the features of 0.35 µm CMOS technology used to design it. In contrast, PolyMUMPs and MetalMUMPs devices were designed to use only capacitive sensing techniques.

Piezoresistive Sensing

Piezoresistive is a common sensing principle used in MEMS devices. Essentially, the principle of piezoresistive materials is based on the resistance change when their strain changes in response to applied stress. This change can be observed in the electrical resistance of the material of the device as a consequence of a surface-stress change due to bending. The resistance value of the piezoresistor with the resistivity ρ of a resistor, length of l and cross-section area A is given by (4) [29].

$$R =\frac{\rho l}{A}$$ (4)The change ΔR in resistance is proportional to the applied strain can be defined in (5) [29, 125].

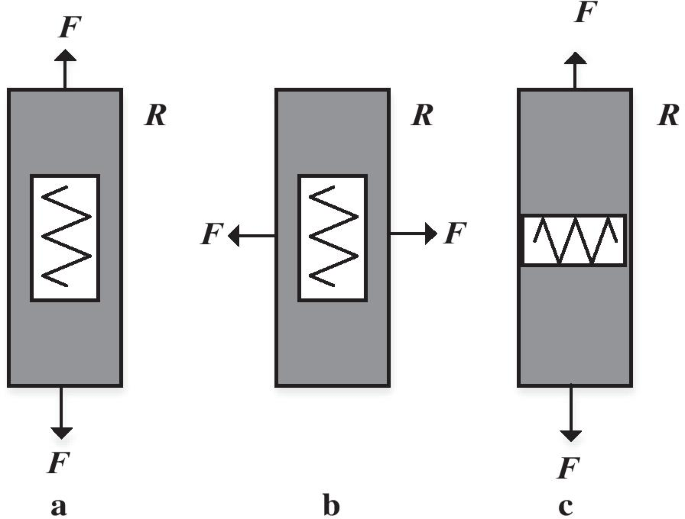

$$\Delta R =G\varepsilon R$$ (5)where G is the gauge factor work as a proportionality constant of the piezoresistor, ε is the strain in the material, and R is the piezoresistor resistance. A piezoresistive element behaves differently towards longitudinal and transverse strain component presented by [29]. According to (5), the resistance of a piezoresistor can vary owing to the changes of the geometry (length and cross-section) or in the property of the material (resistivity). Piezoresistive detection depends on the difference in resistivity of material when stress is applied. In a piezoresistive material, the change of resistivity because of the application of stress has a much greater effect on the resistance than the change in resistivity because of a change in the geometry (sensors rely on the change of resistance owing to the geometry are so-called strain gauges) [72]. (Fig. 10) shows different resistor orientations and external force loading directions [88].

а Longitudinal piezoresistance dominates, b и c transverse piezoresistance dominates presented [29]

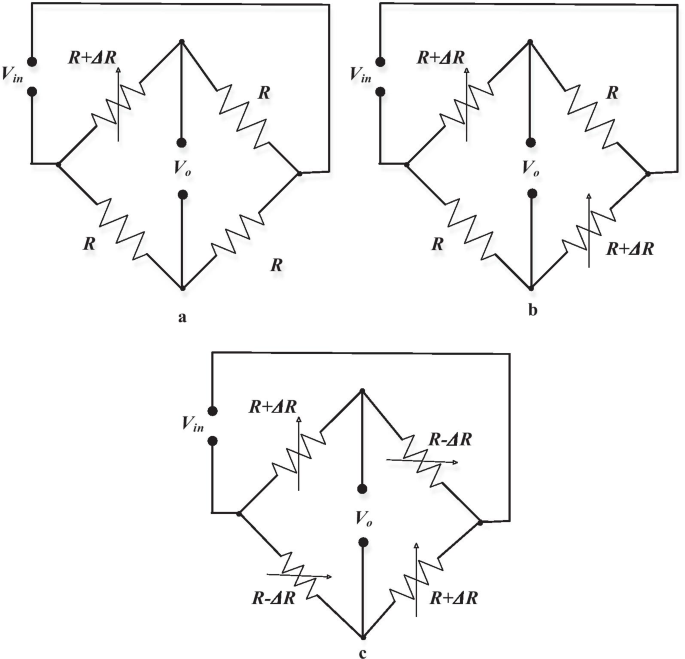

The main drawback of this sensing mechanism is the solid temperature reliance of resistivity. To limit this impact, normally, a collecting of four piezoresistive designed is utilized to shape a Wheatstone bridge. This limits the temperature reliance [72]. Furthermore, the small changes in the electric signal generated from gauges are translated and gauged as voltages utilizing this Wheatstone bridge [49]. Wheatstone bridge utilizes four resistors arranged in the bridge of the four arms (Fig. 11). Based on the quantity of these active resistors (acting as a transducer), single active bridge (single transducer), half active bridge (double transducers), and the full active bridge (quadruple transducers) of the bridge of Wheatstone might be utilized as reported [72]. The single active bridge as well called Quarter Bridge that utilizes just a single active component which changes because of a physical ambient, for example, pressure, power, temperature, while the remnants of that resistors will be passive and so on. MEMS systems have been used as temperature, calorimeter, and in combination with the Wheatstone bridge, sensors allow the base fluctuations. Thermal bridge system is one of the best-known sensing platforms among MEMS. In the AC-driven Wheatstone bridge configuration (Fig. 11b), researchers have utilized the resistance-based thermometry to analyse temperature changes with micro-Kelvin resolution. In an overview, the right half of the bridge comprises a sensing resistor on the lower branch with associated resistance on the top, while the left side is defined as the matching one. Fixed resistors with a relatively low resistance coefficient of temperature are used with resistance values, which was chosen to enhance stability and resolution based on the previous study [126].

Schematic types of a Wheatstone bridge, a quarter bridge, b half-bridge, and c full-bridge configurations [72]

Silicon piezoresistor and polysilicon patches are generally utilized in MEMS sensors. The resistivity of silicon relies upon its strategy for doping. N-type doped with silicon is less sensitive than p-type. This raises limitation to the fabrications. In this situation, an in-plane transversal and in-plane longitudinal will be the most significant elements [72]. For semiconductor materials like silicon, the longitudinal and transverse gauge factors owing to geometry change are quite tiny compared to their values due to resistivity change, hereafter the change in geometry can be ignored, and the longitudinal and transverse gauge factors due to only the resistivity change are found using (6) and (7), respectively [127].

$$G_{L} =\pi_{L} E$$ (6) $$G_{T} =\pi_{T} E$$ (7)где E is Young's modulus of the piezoresistive material. π L and π T are the longitudinal and transverse piezoresistance coefficients, respectively, for arbitrarily oriented polysilicon grains, and their values are given in Table 3 [19].

Currently, the piezoresistive effect has been utilized as a bio-or chemical detection [48], humidity sensing purpose [4], switch applications [59], biomarker detection in exhaled breath [82], micro scanners [69], pressure sensing [128], and mass-sensitive gas sensors [63]. Zope et al. [117] developed a resistively sensed thermally-driven piezo resonator composed predominantly of CMOS material for mass sensing applications. whereas mass sensitivity of 24.96 kHz/ng was reported. The extracted mass resolution of 16.3 fg have also been observed, hence showing great potential to serve as an aerosol sensor).

Capacitive Sensing

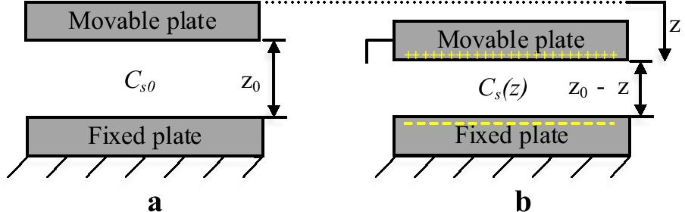

The capacitive sensing mechanism is based on measuring the changes of the capacitance between the stator and rotor fingers or between the fixed plate and movable plate [88]. Capacitive sensing is the main dominant method for micromachined applications due to its compatibility with all the fabrication approaches and stiffness [129, 130]. Capacitive sensing has many attractive features include high sensitivity, low power consumption, simplicity in design, low drift and low-temperature dependency. Furthermore, the measurement of the output signal can be easily fabricated on the PolyMUMPs die using capacitive sensing. Only a single parallel plate can be used to capacitively sensed the variations in the natural frequency or amplitude of the MEMS devices (such as a CMOS-MEMS device and a PolyMUMPs device) or by applying a comb finger (such as a MetalMUMPs device).

For CMOS-MEMS device and PolyMUMPs devices, when there is no actuation (Fig. 12a), the initial static sensed capacitance (Cs0 ) between the lower fixed plate and the movable top plate is calculated using (8) [19].

$$C_{s0} =\frac{{\varepsilon A_{s} }}{{z_{0} }}$$ (8)where ℇ is the relative permittivity of the dielectrics, As is the area of the sensed plates and z0 is the gap between the fixed and movable plates. When the movable plate is displaced by z (Fig. 12b) the initial gap changes, and hence the capacitance will change too, and it is found by (9).

$$C_{s} (z) =\frac{{\varepsilon A_{s} }}{{z_{0} - z}} =C_{s0} \frac{{z_{0} }}{{z_{0} - z}}$$ (9)

Parallel plate capacitor showing a initial condition and b after displacing the movable plate [19]

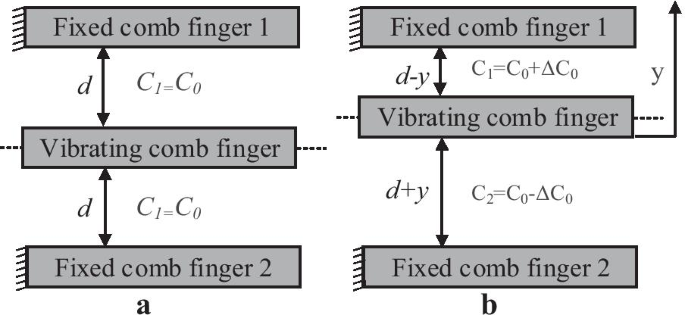

At the same time, for the MetalMUMPs devices, the output can be detected capacitively by utilizing the differential comb fingers design. As appeared in Fig. 13, there are two arrangements of fixed comb fingers to have the differential capacitance.

Comb fingers configuration for MetalMUMPs device showing a the initial condition and b the displacement of the vibrating comb finger [19]

For the initial condition, when the device is not actuated (Fig. 13a), the static detected capacitance C0 for every set of vibrating-fixed fingers could be calculated by (10).

$$C_{0} =n\frac{{\varepsilon l_{f} w_{f} }}{d}$$ (10)where l f and w f are length and width of the overlapping area of the vibrating and fixed comb fingers, respectively. г is the gap between the fixed and vibrating comb fingers and n is the number of the vibrating comb fingers. When the device is moved by y toward the fixed comb finger one as appeared by (Fig. 13b), the capacitances C 1 и C 2 will be changed and relying upon that shift, and their values can be calculated using (11) and (12), respectively.

$$C_{1} (x) =n\frac{{\varepsilon l_{f} w}}{d - y}$$ (11) $$C_{2} (x) =n\frac{{\varepsilon l_{f} w}}{d + y}$$ (12)The output signal of the device will be measured as a voltage due to change in the sensing capacitance upon actuation using MS3110 capacitive readout circuit that translates the change in capacitance to the output voltage change in response to the temperature of the microheaters. Nowadays, capacitive effects are used in MEMS resonators [60], biosensor application [56], humidity sensor [57], diabetes screening [66], Navigation (automobile Global Positioning System (GPS)) [62], a low noise accelerometer [131], and RF MEMS capacitive switches [132].

Optical Detection

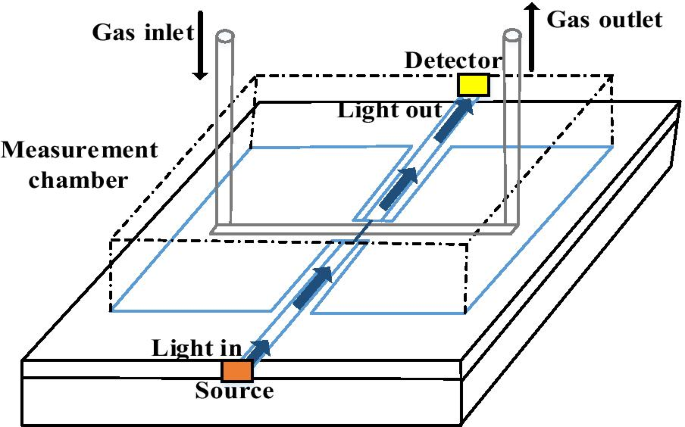

Optical sensing mechanism depends on detecting the changes in the transmitted light compared to the received light. The detection of compound species by spectral transmission strategy is broadly acknowledged. Optical sensors are notable due to their selectivity since it does not rely upon any chemical reaction or any chemical catalyst activities. Air pollutants identification is recognized by using the characteristics of the optical species (for example, absorption, refractive index, Raman scattering, fluorescence, and reflection). Optical sensors utilize emission and absorption measurements primarily through different technologies such as Fourier transform infrared spectroscopy (FTIR), surface plasma resonance (SPR), differential optical absorption spectroscopy (DOAS), laser diode absorption spectroscopy (LDAS), cavity ring-down spectroscopy (CRDS), non-dispersive infrared (NDIR) spectroscopy, light detection and ranging (LIDAR), UV fluorescence and chemiluminescence for the sensing of air pollutants in air specimens. Normally, the light will be cross through, modified or reflected by some space having the relevant medium (Fig. 14). Beer–Lambert law can be used to govern the optical detection of the air pollutants as per the following:

$$I =I_{0} *e^{ - \alpha l}$$ (13)where the transmitted light through the specimen is I , Я 0 is the received light, α represent the absorptivity, l represents the length of the path.

Schematic representation of an optical MEMS sensor [133]

However, the majority of the applications for optical MEMS are in communications; there are various uses in different fields [134]. The literature covered numerous attempts to introduce the optical detection of air pollutants. A few of these sensors are used to recognize chemicals. This displays the multifunctional part of these sensors. Infrared spectrometry is a case of a technique that can be utilized for optical sensing [135]. In a further notable contribution, Huang and co-workers have also demonstrated [136] the simulation of an integrated optical MEMS accelerometer. The effective simulation results have demonstrated as follows:a resonance frequency of 562.85 Hz, a mechanical sensitivity of 781.64 nm/g, an optical system sensitivity of 1.23, a resolution of 1.037 µg, and low cross-sensitivity. The proposed accelerometer can be used for improvements in MEMS inertial navigation devices. Another model is the Fabry–Perot optical sensor [137]. Basically stated, the principles of this sensor are based on bringing gas into a chamber and a short time later going light through the chamber. Due to changes in the substance piece, the light experiencing will be not exactly equivalent to without the gas. This light is broke down, and from the results, confirmation can be made about the sort of gas being tested. The fruitful testing of an optical MEMS sensor for the location of catechol was reported [133]. The absorbance measurement of catechol oxidation was performed by blue light (472 nm) attached through a MEMS device. The light was transmitted from a free-space blue laser working in persistent wave mode and is focused on a multimode fibre utilizing manually arranged to organize. Received light was coupled by means of the optical fibre to a USB connected spectrophotometer which assisted computerized information collection utilizing the software.

Sensing Mechanisms Discussion

In view of different working principles, the above-mentioned sensing mechanisms can be divided into three types, namely piezoresistive, capacitive and optical mechanisms. There are benefits and drawbacks for different sensing mechanisms at the same time. For instance, optical sensing has good feasibility; however, it is very expensive to implement compared to capacitive and piezoresistive techniques. As a result, piezoresistive and capacitive techniques are the common methods used to sense the output signal. Any small change in the stress could be detected using a piezoresistive technique. A main disadvantage of the piezoresistive sensing technique is the high-temperature reliance of resistivity. In Table 3, present the recent work and progress (last 5 years), including actuation and sensing mechanisms, sensing materials, fabrication technology and application. The miniaturized microchip presented (in Table 4) can be utilized for gas and humidity sensing, human health screening, inertial navigation with good repeatability, high resolution, high sensitivity, and rapid response. In addition, MEMS sensors have been proven to be an effective medium for sensors combined with on-chip electronic circuitry. It can therefore function not only as a portable sensor chip but can also be linked as part of the Internet of Things (IoT) network to achieve real-time and remote high-sensitivity moisture tracking.

Обсуждение

Recent developments are about new technologies that can harvest energy from the environment, because sustainable self-sufficient micro/nano power sources are an emerging field of nanoenergy, which involves nanomaterials and nanotechnology when harvesting energy for powering micro/nano systems [139]. The triboelectric charge is produced only on the surface dependent on the physical friction between two separate materials. The triboelectric nanogenerator (TENG) is a device that transforms mechanical energy into contact separation or relative sliding between two materials with opposite polarities. TENG based on the coupling effect between triboelectricity and electrostatic induction in which it’s updated progress and potential applications as new energy technology and as self-powered active sensors. The suggested approach uses biomechanical energy transfer to electricity from human activity [139, 140]. Amongst them is a successful study has been investigated for the conversion to wearable energy from portable biometric devices and self-powered sensors based on triboelectricity (i.e. the charge produced on the touch surface) [141,142,143,144].

-

To decrease power consumption during operation, sensors of woken up or almost zero-power supplement need to proposed and investigated, meaning that these sensors do not have any energy consumption. With these components of MEMS, MEMS sensors can work for a long period or can be operated in a self-powered.

-

Looking forward to the future-oriented sensors, sensors with flexibility have become hot topics of the recent research in the latest years owing to their versatility and great prospective in health/human beings applications. Flexible sensors are often used in combination with wearable sensors to have their unique advantages. More than just utilizing the flexible sensor such as a wearable electronic for observation functions, they can be even utilized as a human–machine interface for achieving higher requirements. With the enhancement of the quality of human life, wearable devices and human–machine interfaces have been recognized as important directions for developing sensors of the future with sufficient flexibility and versatile sensing capabilities. Wearable electronic devices can be simply integrated with the human body to extend our perception capabilities. Sensor functions of wearable electronic devices include, but are not limited to, force, strain, electrophysiology, heart rate monitors, temperature, fitness trackers, etc. With the service of various devices among different anatomical positions, development of many applications of the human body sensor can be facilitated from hospital care to fitness and wellness tracking, human–machine interfaces and recognition and assessment of cognitive states.

-

Meanwhile, by combining MEMS sensor with artificial intelligence (AI), the next generation of sensors will provide clear evolutionary impact and help humans interact with other things in various applications circumstances. Moreover, the quick improvement of the modern community has observed the expanding association among people with machines, demanding huge intelligent human–machine devices. Around a huge data and hypersensitive detecting, MEMS sensor utilizing a machine learning strategy dramatically stimulates the enlargement of the coming generation smart sensing system. This interactive system with next-generation sensor provides consumers with a more comprehensive experience. It can be used for many practical applications, such as simulation of sports training, entertainment, medical rehabilitation and so on.

Conclusions and Future Trends

It is well recognized that MEMS-based sensors play a key role in the field of miniaturization and electronic microcircuits. It is necessary to understand and compare these mechanisms since they are the basis of the MEMS-based devices operation and output signal detection. This article reviews several popular actuation and sensing mechanisms related to MEMS devices that have emerged over the past few decades. This article introduced a descriptive overview to the advancement of the actuation and sensing mechanisms of the MEMS-based sensor devices. The up-to-date trends and the restrictions while giving a valuable perception into the field of emerging actuation and sensing technologies. A comprehensive discussion was presented, underlining the significance of the actuation and sensing mechanisms, its structure, working principles, classification, fabrication and applications. Proper understanding of the actuating and sensing mechanisms for the MEMS-based sensor devices play a vital role in their selection and effective application in various innovative technologies. In addition, the proper selection of actuating and sensing techniques in MEMS sensors based on the desired application such as sensitivity, resonant frequency, input\output voltage, temperature etc., will lead to fast-commercialization and better product stability.

In order to perform various tasks for different applications such as industry and electronic equipment, different MEMS devices with different structures collaborated with diverse actuation and sensing mechanisms will arise in true-life. Moreover, MEMS devices will not only be used for simple tasks, but also for more jobs that are complex. At the same time, MEMS devices will have greater freedom and can meet the needs of a variety of applications. However, in order to pursue higher accuracy and miniaturization, the complexity of MEMS device design will continue to increase. In addition, MEMS products have a close relationship with the market. It can be predicted that MEMS devices will realize more functions, miniaturization and low cost, which is a huge challenge for other products. Therefore, in the next few years, MEMS fabrication approaches will develop to a higher level to meet market demand. With the advancement of MEMS device fabrication processes, unique hardware makers will seek after shorter fabrication cycles and quicker fabrication speeds.

One of the central areas of the future trend in this area is reliability research and improvement methods. Moreover, new materials and cost-effective of the fabrication techniques will provide important opportunities for development. It has been demonstrated that the design capability is not limited to standard principles and can improve qualitative performance. Despite MEMS advantages, few challenges still exist in the following aspects.

-

The traditional MOS thin films by MEMS techniques often show poor sensitivity to target gases due to the compact surface structure and low crystallinity.

-

In recent studies, it have tried to integrate high-performance MOS nanomaterials onto microheaters. Still, it is difficult to control and cast the slurry-based MOS nanomaterials onto the suspending heating area of microheaters. However, the low yield and large device-to-device deviation hamper the sensor fabrication on a large scale.

-

It is also complicated to improve the adhesion between microheaters and sensing materials to get stable parameters, especially at high temperatures > 350 °C which results in decreased sensing performance and low stability [14, 145].

-

Fabricating sensing films with high sensitivity using MEMS compatible methods is an urgent goal.

-

Towards a new era, different challenges can face MEMS-based sensors in terms of power supply and intelligence during the operation, such as the challenges of the flexibility of wearable applications, the friendly interactive capabilities of human–machine interface applications, and analysis of the huge data.

Доступность данных и материалов

Не применимо.

Сокращения

- MEMS:

-

Microelectromechanical system

- pH:

-

Potential hydrogen

- ICs:

-

Integrated circuits

- LOD:

-

Предел обнаружения

- MUMPs:

-

Multi-user MEMS

- MST:

-

Microsystems technology

- RF:

-

Radio frequency

- CMOS:

-

Дополнительный металлооксидный полупроводник

- CTE:

-

The coefficient of thermal expansion

- AC:

-

Переменный ток

- DC:

-

Постоянный ток

- RTA:

-

Ring thermal actuation

- PVDF:

-

Polyvinylidene difluoride

- GPS:

-

Global positioning system

- FTIR:

-

Инфракрасная спектроскопия с преобразованием Фурье

- SPR:

-

Surface plasma resonance

- DOAS:

-

Differential optical absorption spectroscopy

- LDAS:

-

Laser diode absorption spectroscopy

- CRDS:

-

Cavity ring down spectroscopy

- NDIR:

-

Non-dispersive infrared

- LIDAR:

-

Light detection and ranging

- IDE:

-

Interdigitated electrodes

- PZR:

-

Piezoresistive

- EFS:

-

Electrostatic field sensor

- AI:

-

Artificial intelligence

Наноматериалы

- Работа виртуального датчика и его приложения

- Работа датчика занятости и его приложения

- Работа дверного датчика и его применение

- Работа индуктивного датчика и приложения

- Измерение температуры с помощью однопроводного датчика DS18B20 и Raspberry Pi

- Понимание датчиков

- Носимый датчик газа для мониторинга здоровья и окружающей среды

- Круглый стол руководителей:датчики и IIoT

- Датчик на основе графита для носимых медицинских устройств

- Лабораторный датчик расхода и температуры