Нано-серебряные чернила с высокой проводимостью и низкой температурой спекания для бумажной электроники

Аннотация

Высокопроводящие чернила с низкой температурой спекания важны для печатной электроники на бумажной основе. Наночастицы серебра (НЧ Ag) с различным средним радиусом от 48 до 176 нм были синтезированы путем регулирования Ag + концентрация в процессе реакции. Было исследовано электрическое сопротивление пленки краски на основе наночастиц серебра в зависимости от размера наночастиц серебра, температуры спекания, количества закрывающего агента ПВП на поверхности наночастиц серебра и изменения морфологии пленки в процессе нагрева. Было обнаружено, что удельное сопротивление пленок снижается очень быстро с увеличением размера частиц, прежде всего из-за уменьшения количества защитного агента, блокирующего НЧ Ag. Была предложена полуэмпирическая зависимость между удельным сопротивлением и размером частиц. С помощью этого математического выражения можно получить как систематическое, так и подробное представление об оценке удельного сопротивления в отношении размера частиц Ag. Оптимальное электрическое сопротивление 4,6 мкОм см было достигнуто при 140 ° C в течение 10 мин, что было очень близко к значению удельного сопротивления массивного Ag (1,58 мкОм см). Исследована механическая гибкость печатной электроники с чернилами на основе Ag NP на бумажных подложках. Отпечатки на бумаге с художественным покрытием показали лучшую гибкость по сравнению с фотобумагой. Это может быть связано с составом покрытия поверхности, морфологией поверхности бумаги и соответствующими характеристиками впитывания чернил.

Введение

Электроника на бумажной основе привлекла большой интерес исследователей, поскольку предлагает множество незаменимых преимуществ [1,2,3,4,5,6]. Бумага не только широко доступна и недорога, она также легкая, биоразлагаемая и сверхгибкая, что делает ее многообещающей подложкой для различной электроники, включая гибкие солнечные элементы, дисплеи, метки радиочастотной идентификации (RFID), тонкопленочные транзисторы, сенсорные панели. , и устройства хранения энергии [7,8,9,10,11,12,13,14,15,16]. Печатная электроника на бумажных основах считается основным средством реализации интеллектуальных функций упаковки, например, в отслеживании и отслеживании, богах и управлении хранением, логистике и транспортировке, а также борьбе с подделками. По данным IDTechEx, в 2024 году рыночный спрос прогнозировался на уровне более 1,45 миллиарда долларов [17].

Требования к высокой температуре спекания чернил на основе металлических наночастиц были ограничивающим фактором для печатной электроники на бумажной основе, поскольку бумажная основа может претерпевать изменения размеров во время процесса спекания, что приводит к расслоению, растрескиванию и т. Д. [18, 19]. Таким образом, в центре внимания исследований были высокая проводимость и низкая температура спекания. Magdassi et al. [20], Grouchko et al. [21] и Tang et al. [22] реализовали спекание НЧ Ag при комнатной температуре путем добавления дестабилизирующих агентов, противоположно заряженных полиэлектролитов и Cl - содержащие электролит, соответственно, в чернила, чтобы способствовать агрегации и коалесценции NP в процессах сушки. Достигнутая оптимизированная электропроводность составила 20%, 41% и 16%, соответственно, от массы серебра. И Xu et al. [23] и Wang et al. [24] ввел давление в процесс горячего спекания НП Ag, чтобы снизить температуру нагрева. Было обнаружено, что давление может способствовать получению более однородной и плотной микроструктуры пленки, что приводит к более высокой проводимости при относительно низкой температуре. Удельное электрическое сопротивление, полученное при 120 ° C, составило 14,3 мкОм см, а при давлении 25 МПа оно снизилось до 3,92 мкОм см. Кроме того, были задействованы некоторые другие методы спекания [25] для улучшения спекания металлических НЧ в мягких условиях нагрева, таких как фотонное спекание [26,27,28,29,30,31,32], плазменное спекание [33,34,35 ] и микроволны [36, 37]. Однако эти методы требовали либо добавления электролита в состав чернил, что могло ухудшить стабильность металлических чернил на основе наночастиц, либо расширяющегося оборудования и высокого потребления энергии. Следовательно, существует неудовлетворенная потребность в металлических проводящих чернилах, которые обладают высокой электропроводностью при относительно низкой температуре спекания без использования сложной обработки или дорогостоящего оборудования. Альтернативный подход - химическая реакция, в которой металлический источник представляет собой молекулярный предшественник или катион [38, 39]. За счет оптимизации молекулярной структуры и компонентов чернил стало возможным осаждение и формирование проводящей металлической пленки при низкой температуре. Однако относительно низкое содержание металлов и низкая вязкость ограничивали его применение в бумажной электронике.

Мы предлагаем новый подход к получению чернил на основе Ag NP с высокой проводимостью и низкой температурой спекания. Была изучена взаимосвязь между электропроводностью красящей пленки и основными влияющими факторами, например размером наночастиц Ag, температурой спекания, количеством защитного агента PVP и морфологией пленки. Также была исследована механическая гибкость печатной электроники на бумажной основе.

Методы

Материалы

Поливинилпирролидон (PVP, K30, MW =58000), этиленгликоль (EG), нитрат серебра (AgNO 3 ) и гидразингидрат (N 2 H 4 · H 2 O) были приобретены у Aldrich (Сент-Луис, Миссури, США). Ацетон, изопропанол и 2-бутоксиэтанол были получены от Beijing Chemical Works (Пекин, Китай). Все химические реагенты были аналитически чистыми, и дальнейшая очистка не производилась.

Синтез и характеристика наночастиц серебра и пленок с покрытием

НЧ Ag были синтезированы методом фазового восстановления. Вкратце, 100 мл AgNO 3 раствор (1 г / мл) и 60 мл N 2 H 4 · H 2 Раствор O (0,8 г / мл в качестве восстановителя) добавляли по каплям в 600 мл раствора PVP (0,03 г / мл), который служил в качестве защитного агента при 10 ° C. Через 0,5 ч реакции были получены НЧ Ag путем добавления достаточного количества ацетона в желто-коричневую суспензию НЧ Ag, так что НЧ Ag осаждались. Затем пасту Ag NP повторно диспергировали в D.I. снова вода с последующим осаждением ацетона. Такой процесс, отмеченный как промывка в следующих разделах, повторяли несколько раз, чтобы уменьшить абсорбированный ПВП на поверхности НЧ Ag и получить желаемую концентрацию. НЧ Ag с различными размерами и распределениями, обозначенные здесь и далее как S1-S4, были получены путем корректировки реакционных концентраций Ag + с 0,385 моль л -1 , 0,770 моль л −1 , 1.540 моль л −1 , и 1.925 моль л -1 соответственно.

Рентгенограммы НЧ Ag с различными реакционными концентрациями Ag + были охарактеризованы на рентгеновском дифрактометре (Rigaku Miniflex 600) с использованием излучения Cu Kα при 40 кВ, 15 мА и скорости сканирования 5 ° мин -1 . Морфология и распределение наночастиц Ag по размерам были получены с помощью сканирующей электронной микроскопии (SEM, Nanosem 430). Профили термогравиметрического анализа (ТГА) концентраций НЧ Ag по отношению к разным размерам частиц и времени промывки были получены с помощью TA Instrument TGA-Q500 под N 2 атмосферу при скорости нагрева 10 ° C / мин. Затем наночастицы Ag наносили центрифугированием на предметные стекла с последующим нагреванием на горячей плите в окружающей среде при различных температурах от 30 до 140 ° C в течение 10 минут. Удельное электрическое сопротивление покрытой пленки (пленка Ag NP) рассчитывалось на основе сопротивления листа и толщины пленки, измеренных с помощью четырехточечной измерительной станции RTS-9 и сканирующего электронного микроскопа, соответственно.

Подготовка чернил на основе Ag NP и определение их механической гибкости на бумажных носителях

Проводящие чернила на основе Ag NP для прямого письма и трафаретной печати были составлены путем добавления концентрированной пасты Ag NP в определенное количество смеси EG, изопропанола и 2-бутоксиэтанола (2:1:1 по объему) с загрузкой 20 мас.% И 70 мас.% Соответственно. Чернила для прямого письма на основе Ag NP были заполнены обычным коммерческим маркером для изготовления токопроводящего маркера.

Была исследована механическая гибкость чернил на основе Ag NP на бумаге. Сначала линейные массивы из 5 серебряных электродов были нарисованы токопроводящим маркером на бумаге с художественным покрытием и фотобумаге, соответственно, после нагревания при 120 ° C в течение 10 минут. Размеры массивов серебряных электродов составляли 60 мм в длину, 7 мм в ширину и 10 мм в интервале. Затем образцы для испытаний на другой бумаге складывали до следующих радиусов изгиба, 2,5 мм, 1,0 мм и 0,5 мм соответственно, за 1000 циклов. Мы измерили скорость изменения электрического сопротивления ( R - R 0 ) / R 0 , как функция радиуса изгиба и количества циклов изгиба, при этом средние значения электрического сопротивления были получены от 5 серебряных электродов.

Применение чернил на основе Ag NP для бумажной электроники

Цепь 7-сегментного цифрового дисплея была нарисована от руки токопроводящим пером на бумаге с художественным покрытием. Между тем, высокочастотная RFID-антенна была напечатана трафаретной печатью на бумаге с художественным покрытием. Оба электроприбора на бумажной основе обрабатывали при 120 ° C в течение 10 минут.

Результаты и обсуждение

Характеристики синтезированных НЧ Ag с использованием различного Ag + Концентрации

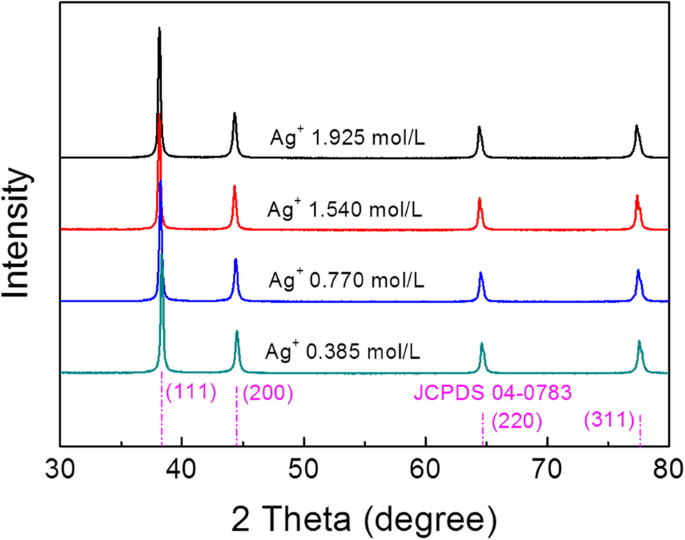

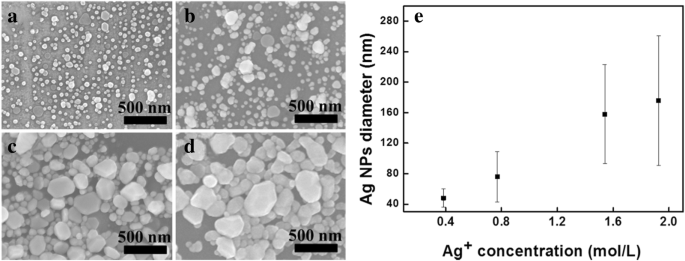

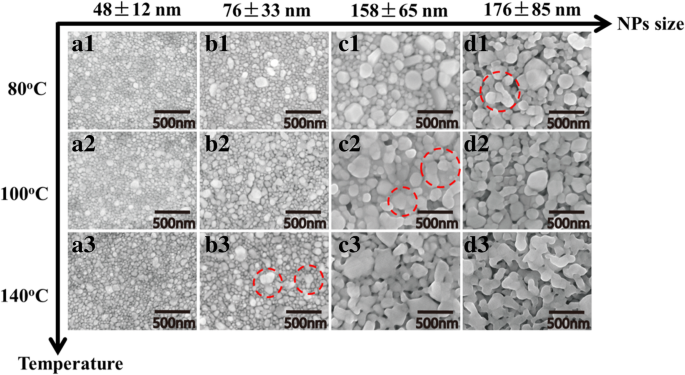

На рисунке 1 показаны рентгенограммы наночастиц Ag, синтезированных с использованием различных Ag + . концентрации в реакции. На этих рентгенограммах присутствовали только пики металлического серебра (JCPDS 04-0783) без каких-либо других сигналов, что указывает на то, что синтезированные образцы представляют собой высокоочищенные гранецентрированные кубические (ГЦК) -фазные НЧ серебра. Тот факт, что в НЧ Ag не наблюдается поверхностного оксида, важен, поскольку оксиды серебра имеют гораздо более низкую электропроводность и могут препятствовать спеканию НЧ Ag при относительно низкой температуре. СЭМ-изображения синтезированных НЧ Ag с использованием различных Ag + Концентрации в реакционных растворах показаны на рис. 2a – d. НЧ Ag диаметром 48 ± 12 нм, 76 ± 33 нм, 158 ± 65 нм и 176 ± 85 нм были получены из Ag + концентрации 0,385 моль л -1 , 0,770 моль л −1 , 1.540 моль л −1 , и 1.925 моль л -1 соответственно, обозначенные как S1, S2, S3 и S4. Изменение средних диаметров синтезированных НЧ Ag по отношению к Ag + использованная концентрация показана на рис. 2д. Средний размер наночастиц Ag увеличился с 48 до 176 нм, и их распределение по размерам также стало шире с увеличением Ag + концентрации. Это объяснялось двумя причинами. Во-первых, более высокое Ag + концентрация означает более длительное время кормления AgNO 3 раствор в реакционном растворе, следовательно, увеличенное время роста НЧ Ag. С другой стороны, относительно небольшое количество защитного агента PVP по сравнению с увеличивающимся Ag + концентрация не могла более эффективно предотвращать рост и агрегацию НЧ Ag, что приводило к образованию НЧ Ag большего размера. Этот результат предполагает, что регулировка Ag + концентрация помогла контролировать размер НЧ Ag в относительно широком диапазоне.

Картины рентгеновской дифракции наночастиц Ag, синтезированных с использованием различного Ag + концентрации. Соответствующий Ag + концентрации 0,385 моль л -1 , 0,770 моль л −1 , 1.540 моль л −1 , и 1.925 моль л -1 были указаны на рисунке. Также были показаны эталонные образцы серебра (JCPDS 04-0783)

СЭМ-изображения синтезированных НЧ Ag с различным распределением по размерам с помощью настройки Ag + концентрация в реакции. а Ag + 0,385 моль л -1 . б Ag + 0,770 моль л -1 . c Ag + 1,540 моль л -1 . г Ag + 1,925 моль л -1 . е Средний диаметр НЧ Ag по отношению к Ag + концентрация

Величина покрытия PVP на поверхности НЧ серебра

Хорошо известно, что изолирующее покрытие PVP на поверхности наночастиц серебра снижает подвижность электронов в пленке Ag NP, что приводит к значительному снижению проводимости. Таким образом, количество PVP, покрывающего поверхность наночастиц серебра, должно быть уменьшено, чтобы повысить его проводимость при относительно низкой температуре. Этого можно добиться с помощью процесса стирки, описанного в разделе «Способы».

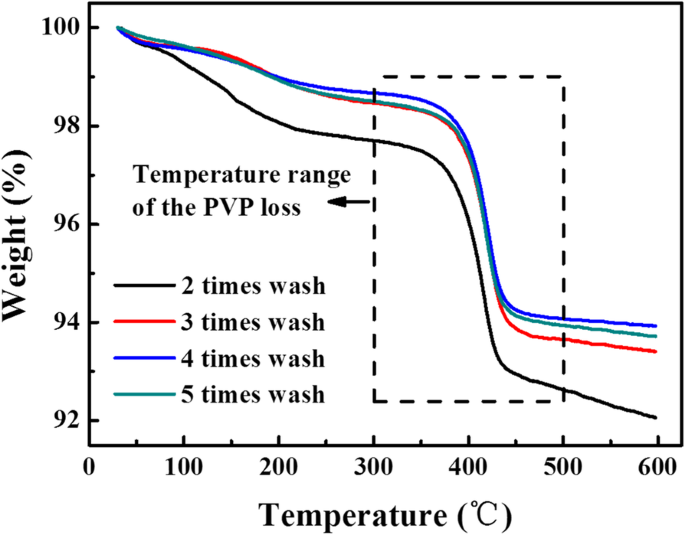

Влияние времени стирки на количество PVP

На рис. 3 показаны кривые ТГА суспензий НЧ Ag для S1 после отмывки от двух до пяти раз. Эти четыре кривые ТГА демонстрируют аналогичный профиль температурной зависимости. В каждом из процессов стирки непрерывная потеря веса от начальной температуры до примерно 300 ° C может быть связана с испарением растворителей. Еще одна значительная потеря веса наблюдалась в диапазоне температур от 300 до 500 ° C, отмеченном прямоугольником с пунктирной линией. Этот диапазон температур перекрывается с диапазоном температур разложения ПВП, вызывая десорбцию и разложение ПВП с поверхности НЧ Ag. Остаточная масса при относительно высокой температуре 600 ° C представляет собой содержание твердого серебра в суспензии. Таким образом, можно рассчитать массовое отношение PVP-Ag для наночастиц Ag, как показано в таблице 1. Очевидно, что массовое отношение PVP-Ag уменьшается с увеличением времени промывки. После четвертой промывки соотношение становится 0,0490 или PVP составляет всего 4,9% от твердых НЧ Ag. Поскольку количество ПВП приближается к стабильному значению, в этой статье используется четырехкратная промывка, чтобы уменьшить закрывающий ПВП на поверхности НЧ Ag. Количество ПВП в других суспензиях НЧ Ag (от S2 до S4) демонстрирует ту же тенденцию к снижению по мере увеличения времени промывки.

Кривые ТГА суспензии Ag NP S1 в зависимости от времени промывки

Влияние размера частиц НЧ серебра на количество ПВП

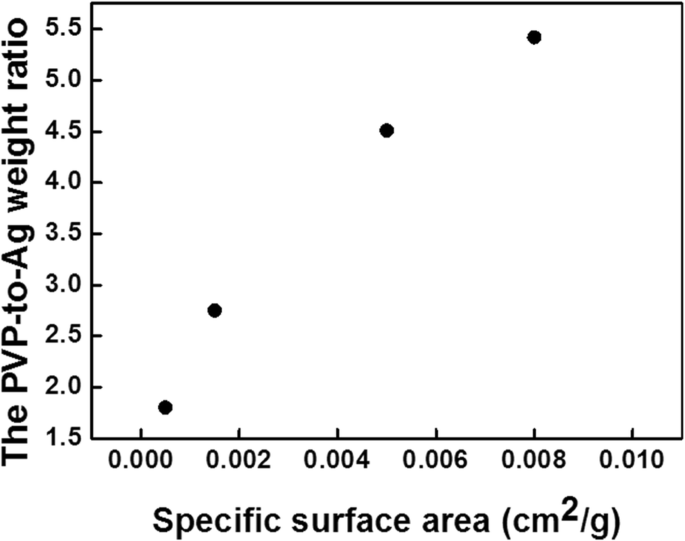

Суспензии Ag NP различных размеров, от S1 до S4, все промывают четыре раза для достижения желаемого количества PVP на поверхности Ag NP (эти соответствующие кривые ТГА показаны в Дополнительном файле 2:Рисунок S1.). При использовании упомянутого выше метода массовое отношение PVP к Ag для S1 к S4 после четырехкратной промывки показано в таблице 2. Очевидно, что массовое отношение PVP к Ag уменьшается по мере увеличения среднего размера наночастиц Ag. Кроме того, взаимосвязь между удельной площадью поверхности наночастиц Ag, которая была рассчитана на основе размера частиц и введенного количества предшественника, и массовым отношением PVP к Ag показана на рис. 4. Количество PVP, вероятно, прямо пропорциональна удельной поверхности НЧ Ag. Это означает, что защитный агент ПВП, нанесенный на поверхность наночастиц серебра, имел одинаковую толщину для каждого образца или независимо от размера наночастиц серебра.

Взаимосвязь между удельной площадью наночастиц Ag различных размеров (от S1 до S4) и массовым отношением PVP к Ag

Удельное электрическое сопротивление пленки на основе Ag NP

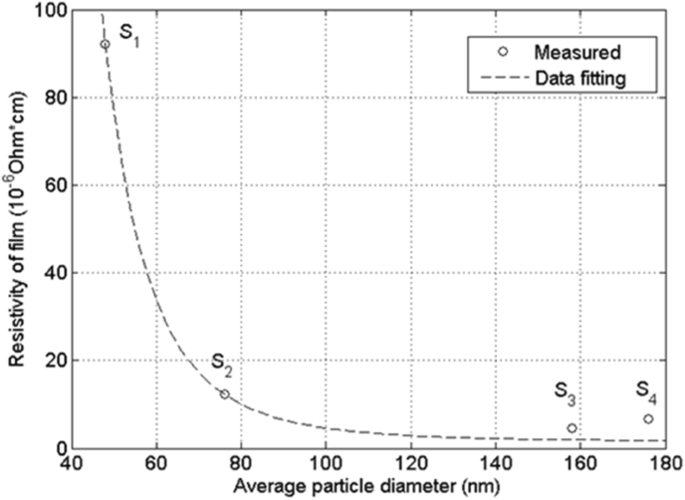

Изменение удельного электрического сопротивления пленок на основе наночастиц серебра в зависимости от размера частиц (от S1 до S4) при различных температурах от 30 до 140 ° C в течение 10 минут показано в дополнительном файле 2:Рисунок S2. Удельное электросопротивление всех четырех пленок на основе НЧ Ag уменьшается с повышением температуры. Чтобы еще больше подчеркнуть взаимосвязь между удельным сопротивлением пленки на основе НЧ Ag и размером НЧ, удельное сопротивление пленки при температуре обработки 140 ° C в течение 10 мин в зависимости от среднего диаметра НЧ серебра показано на рис. 5. Как показано удельное сопротивление проводящих пленок монотонно уменьшается с размером частиц от 48 ± 12 нм до 158-65 нм. При меньшем размере НЧ Ag (48 ± 12 нм) проводящая пленка показывала высокое удельное сопротивление 92,05 мкОм · см. В то время как при размере частиц 158 ± 65 нм удельное сопротивление снизилось до минимального значения 4,60 мкОм · см, что всего в 2,89 раза больше, чем у массивного Ag. Удельное сопротивление немного снизилось, когда размер частиц стал еще больше. Объяснение того, почему сопротивление S4 было выше, чем у S3, дается в конце этого подраздела.

Связь между удельным сопротивлением пленок на основе НЧ Ag и средним диаметром НЧ Ag при температуре нагрева 140 ° C. Пунктирная линия - это кривая численного подбора по формуле. (1)

Для облегчения сравнения с существующими результатами опубликованные значения удельного сопротивления и соответствующие условия спекания собраны в таблице 3. Как можно видеть, удельное электрическое сопротивление наночастиц Ag, полученных в настоящей работе, сопоставимо с удельными сопротивлениями указанных металлических наночастиц, проводящих чернил, полученных с помощью термообработки и других методов спекания, включая химическое спекание, фотонное спекание, ИК, плазменное и микроволновое, учитывая, что в этой работе не потребовалось ни добавок, ни дополнительного оборудования, подход, представленный в этой работе, является очевидным преимуществом, что позволяет для получения чрезвычайно низкого удельного сопротивления при довольно низкой температуре спекания.

Тот факт, что удельное сопротивление проводящей пленки уменьшалось с увеличением размера НЧ Ag в диапазоне от 48 ± 12 нм до 158-65 нм, вероятно, можно объяснить тремя факторами. Во-первых, количество покрывающих ПВП на поверхности НЧ Ag уменьшалось с увеличением размера частиц с 5,42 до 2,75% (см. Таблицу 2), что уменьшало контактное сопротивление и рассеяние электронов между НЧ Ag. Тем не менее, следует знать, что это уменьшение происходит главным образом из-за уменьшения площади поверхности (или конкретных площадей) наночастиц Ag, а не из-за более тонкой толщины покрытия PVP-агента на отдельных наночастицах Ag. Это согласуется с наблюдением, показанным на фиг. 3b, где количество PVP, покрывающего поверхность частицы, было обратно пропорционально размеру полученных НЧ Ag. Толщина покровного слоя уменьшалась с увеличением количества промывок и операций спекания. Вторая - это плотность упаковки НЧ Ag внутри проводящей пленки. Как показано в таблице 2, распределения размеров частиц составляют 25, 43 и 41% от средних размеров для S1, S2 и S3 соответственно. Согласно Сону и Морленду, плотность упаковки многочастичной системы увеличивается с расширенным гранулометрическим составом [40]. Более высокая плотность упаковки может быть в пользу улучшенной проводимости в настоящем исследовании. В-третьих, относительно более глубокий уровень спекания более крупных наночастиц Ag по сравнению с более мелкими при той же температуре также может способствовать снижению удельного сопротивления. Подробное исследование было дано морфологическим наблюдением SEM на рис. 6.

Морфологическая эволюция пленок на основе НЧ Ag при различных температурах и разных размерах; размер НП и температура нагрева отмечены на оси координат

Как показано на рис. 6, с увеличением размера НЧ Ag с 48 ± 12 нм до 176-85 нм явление спекания пленки на основе НЧ Ag имеет тенденцию происходить при относительно низкой температуре. Например, когда были выбраны НЧ Ag размером 48 ± 12 нм, явного спекания не наблюдалось, и НЧ Ag оставались индивидуально в пленке на основе НЧ при 140 ° C (рис. 6 a3). Когда размер наночастиц Ag увеличился до 76 ± 33 нм, при 140 ° C наблюдались межчастичные сужения и начальное спекание наночастиц Ag, как показано на рис. 6b3. Мы используем пунктирные кружки, чтобы выделить такое явление на рисунке. Кроме того, спекание на глубоком уровне может четко наблюдаться при 100 ° C (рис. 6 c2) и 80 ° C (рис. 6 d1) для пленки на основе Ag NP с размерами 158 ± 65 нм и 176 ± 85 нм, соответственно. В результате было получено более низкое удельное сопротивление для пленки, имеющей относительно больший размер НЧ Ag при той же температуре спекания. Хотя это явление кажется противоречащим классической теории о том, что температура плавления металлических частиц уменьшается при уменьшении размера до наномасштаба [38], его можно отнести к большому количеству покрытия PVP на поверхности НЧ Ag в случай небольшого размера частиц, который серьезно предотвращает образование сужений между частицами и спекание наночастиц серебра в пленке. Следовательно, увеличение размера наночастиц, уменьшение количества ПВП и более глубокий уровень спекания с плотной морфологией пленки - все это положительные факторы способствовали низкому удельному сопротивлению пленки на основе наночастиц серебра с размером наночастиц в диапазоне от 48 ± 12 нм до 158 нм. ± 65 нм.

Удельное сопротивление (6,71 мкОм см) пленки S4, изготовленной из наночастиц Ag со средним размером 176 ± 85 нм, следовало общей тенденции, наблюдаемой для S1, S2 и S3, несмотря на аномальное увеличение по сравнению с сопротивлением S3 (4,60 мкОм см ). Путем тщательного исследования морфологии пленки на основе наночастиц серебра мы обнаружили, что спеченный Ag, агрегированный при 140 ° C (рис. 6 d3), был разделен отверстиями и трещинами. Это указывает на то, что дальнейшее увеличение размера наночастиц могло привести к некоторой степени ухудшения плотности и проводимости пленок на основе наночастиц серебра.

Связь удельного сопротивления с размером наночастиц серебра

Чтобы получить полную картину того, как удельное сопротивление пленки изменяется в зависимости от размера частиц Ag, измеренные значения были подогнаны к следующим математическим выражениям:

$$ R ={R} _0 + \ frac {C} {r ^ m} $$ (1)В выражении R 0 = 1,59 - удельное сопротивление основной массы серебра, r - относительный размер частиц, нормированный на средний размер частиц S2 (следовательно, r 2 =1), а константа C выполняет соотношение, R 2 = R 0 + C , где R 2 - удельное сопротивление S2. Параметр m является параметром подгонки, определяемым путем подбора к измеренным значениям, т. е. значениям удельного сопротивления и среднему диаметру частиц НЧ Ag, от S1 до S4.

Основные соображения, лежащие в основе предлагаемого выражения, можно свести к двум. Во-первых, удельное сопротивление приближается к собственному сопротивлению массы серебра, когда r стремится к бесконечности. Очевидно, что это ограничение автоматически выполняется предложенным математическим выражением. Во-вторых, проводимость пленок НЧ Ag зависит исключительно от радиуса НЧ Ag. Последнее можно обосновать теоретическими рассуждениями. При условии, что наночастицы серебра представляют собой моноразмерные сферы, в дополнение к собственному удельному сопротивлению через частицы серебра, удельное сопротивление пленки в основном обусловлено контактным сопротивлением между наночастицами серебра, покрытыми защитным агентом из ПВП. Следовательно, можно предположить, что удельное сопротивление пленки пропорционально весовому отношению PVP к Ag. Отношение, в свою очередь, пропорционально общей удельной площади в единице объема (единичная площадь поперечного сечения × единичная длина). Как следствие, мы получаем следующее соотношение:

$$ R- {R} _0 \ propto N \ frac {S} {V} $$ (2)где S и V обозначают площадь поверхности и объем частицы сферы соответственно. Следовательно,

$$ \ frac {S} {V} \ propto \ frac {1} {r} $$ (3)Количество сферической частицы в единице объема можно оценить по

$$ N =\ frac {1} {V} \ propto \ frac {1} {r ^ 3} $$ (4)Таким образом, в случае сферических частиц одного размера, удельное сопротивление проводящей пленки R есть

$$ R- {R} _0 \ propto \ frac {1} {r ^ 4} $$ (5)Учитывая, что НЧ Ag не являются ни сферическими, ни одноразмерными, параметр m таким образом вводится в предложенное соотношение, показанное в формуле. 1.

Используя процедуру нелинейной подгонки в Matlab и используя R 0 = 1,59 мкОм см и измеренное значение R 2 = 12,33 мкОм · см в качестве входов, мы получили параметр m =4,64. График, основанный на предложенном выражении, показан на рис. 5. Очевидно, рассчитанные значения удельного сопротивления на основе предложенного выражения почти идентичны значениям удельного сопротивления S1 и S2 и очень близки к значениям S3 и S4. Учитывая широкий диапазон удельного сопротивления и диаметра частиц, был только один параметр ( m ), участвующих в подборе даты, соответствие между рассчитанными и измеренными значениями действительно удовлетворительное.

Механическая гибкость чернил на основе Ag NP на бумаге

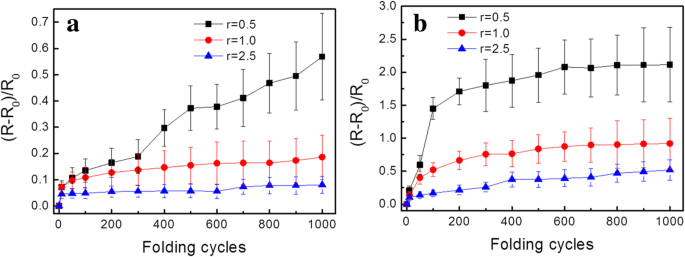

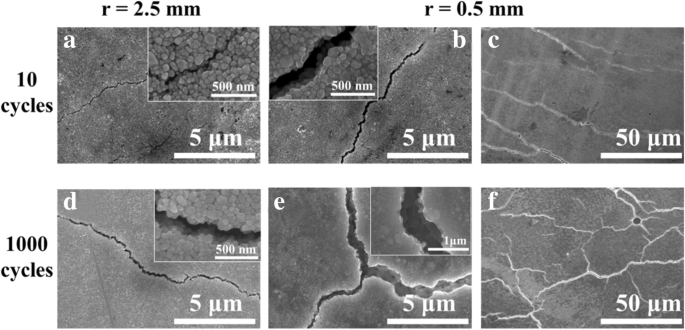

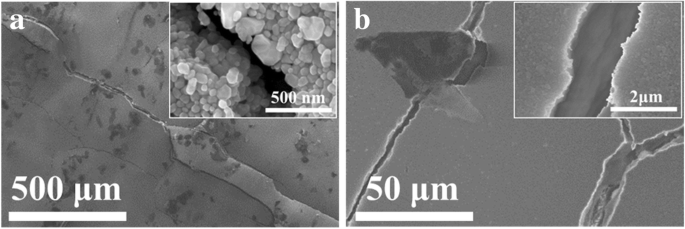

Для исследования механической гибкости чернил на основе Ag NP на бумаге были проведены испытания на изгиб печатной электроники на бумаге с художественным покрытием и фотобумаге. На рис. 7а показаны результаты испытаний на изгиб серебряных электродов на бумаге с художественным покрытием. Как видно, образцы с радиусами изгиба 2,5 мм и 1,0 мм показали устойчивый отклик в течение 1000 циклов изгиба с небольшим увеличением их электрического сопротивления. Скорость изменения составляет 8,01% и 18,55% соответственно. При более внимательном наблюдении было обнаружено, что такое изменение электрического сопротивления происходило в основном в первых 10 циклах изгиба и оставалось почти постоянным в последующем процессе испытаний. В то время как для самого крайнего радиуса изгиба 0,5 мм эволюция электрического сопротивления серебряных электродов была совершенно иной. Сопротивление постепенно увеличивается на протяжении всего процесса испытания и увеличилось на 56,90% после 1000 циклов изгиба. Чтобы понять причину изменения электрического сопротивления во время испытания на изгиб, микроскопическая структура серебряных электродов на бумаге с художественным покрытием была исследована методом SEM. Как показано на рис. 8, трещины шириной 0,05 мкм на поверхности покрытия НЧ Ag наблюдались после 10 циклов изгиба при радиусе изгиба 2,5 мм (рис. 8а). Такие трещины оставались относительно неповрежденными или лишь незначительно распространялись на 0,08 мкм примерно в последующие 1000 циклов изгиба (рис. 8d). Следовательно, сопротивление серебряных электродов лишь немного увеличилось в самом начале испытания на изгиб, а затем оставалось постоянным после этого. Напротив, при испытании с гораздо меньшим радиусом изгиба 0,5 мм трещины на поверхности покрытия НЧ Ag достигли ширины до 0,20 мкм после 10 начальных циклов изгиба (рис. 8b). После 1000 циклов изгиба ширина трещин увеличилась до 0,80 мкм (рис. 8e). Тем временем ориентация трещин также изменилась с изначально параллельной (рис. 8c) на все возможные направления (рис. 8f), когда количество циклов изгиба увеличилось с 10 до 1000. Естественно, электрическое сопротивление серебряных электродов вырос. Это свидетельствует о том, что трещины на покрытии Ag NP, вызванные начальными циклами изгиба, могут выдерживать большую часть деформации, приложенной к серебряному массиву, когда радиус изгиба составляет 2,5 мм или 1,0 мм, что приводит к относительно хорошей механической гибкости. Но когда радиусы изгиба уменьшились до 0,5 мм, трещины, образовавшиеся в начальном цикле изгиба, не могли выдержать напряжения в следующих циклах изгиба, что привело к появлению новых и более крупных трещин.

Скорость изменения электрического сопротивления, ( R - R 0 ) / R 0 , как функция радиуса изгиба ( r ) и количество циклов гибки на a бумага с художественным покрытием и b фотобумага

СЭМ-изображения серебряных электродов на бумаге с художественным покрытием в различных условиях испытаний на изгиб. а Радиусы изгиба 2,5 мм за 10 циклов. б , c Радиусы изгиба 0,5 мм за 10 циклов с разным увеличением. г Радиусы изгиба 2,5 мм за 1000 циклов. е , f Радиусы изгиба 0,5 мм за 1000 циклов при разном увеличении

Для серебряных электродов, нарисованных на фотобумаге (рис. 7b), тенденции эволюции сопротивления были аналогичны таковым на мелованной бумаге для художественной печати, когда радиусы изгиба составляли 2,5 мм и 1,0 мм. Тем не менее, сопротивление стабилизировалось примерно после 100 начальных циклов изгиба, и соответствующее сопротивление достигло более высокого уровня. В то время как для радиусов 0,5 мм скорость изменения сопротивления была еще более выраженной. После первых 100 циклов изгиба сопротивление увеличилось на 148%. Приведенные на рис. 9 СЭМ-изображения выявили причину резкого увеличения скорости изменения сопротивления при радиусах изгиба 0,5 мм. Как видно из рис. 9а, трещины шириной 0,3 мкм отчетливо наблюдаются только после 10 циклов изгиба. При продолжении испытания на изгиб трещины еще больше ухудшились. После 100 начальных циклов изгиба (рис. 9b) ширина трещин стала примерно 1,8 мкм, а части покрытия НЧ серебра даже отслоились.

SEM images of the silver electrodes on photopaper with bending radii of 0.5 mm in different cycles. а 10 cycles. б 100 cycles

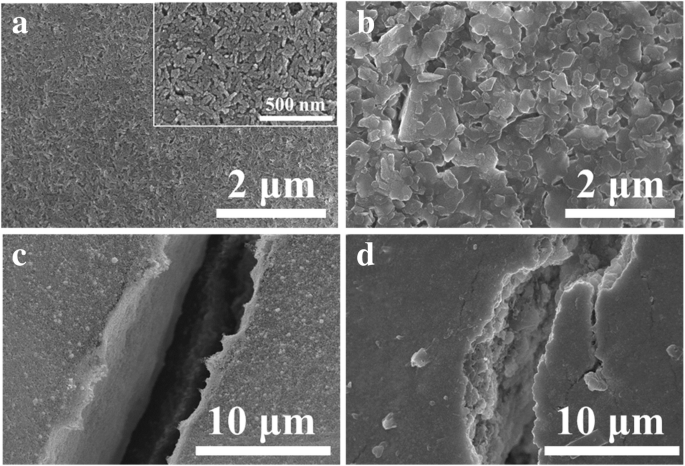

The difference in mechanical flexibility between the Ag NP ink patterns might be attributed to the surface morphology of the paper substrates and their corresponding ink absorption property. As shown in Fig. 10a, the surface of the photopaper was made of tightly packed nanoscale particles (probably silica-based) which formed massive nanoscale pores, while the surface of the art coated paper was covered by flake shape coating pigments (probably clay in micron-scale) (Fig. 10b). The observations imply that the art coated paper with coating layer composed of planner and flake-shaped pigments (in micron-scale) may offer better mechanical flexibility compared to that of photopaper. It is well known that ink absorption rate of the substrates (capillary-driven absorption) is inversely proportional to the radii of the pores. Thus, the Ag NP coating on the surface of the photopaper (Fig. 10c) showed an obviously denser microstructure both in the plane and cross section (the crack location is chosen on purpose) compared to that of on the surface of the art paper (Fig. 10d). The dense and compact Ag NP-based coating on the surface of the photopaper might have resulted in a rigid structure, which might also have contributed to the relatively poorer mechanical flexibility compared to that of art coated paper.

а , b Surface morphologies of the photopaper and art coated paper. c , d The microstructure of the Ag NP coating on photopaper and coated paper respectively

Paper-Based Electronics Applications

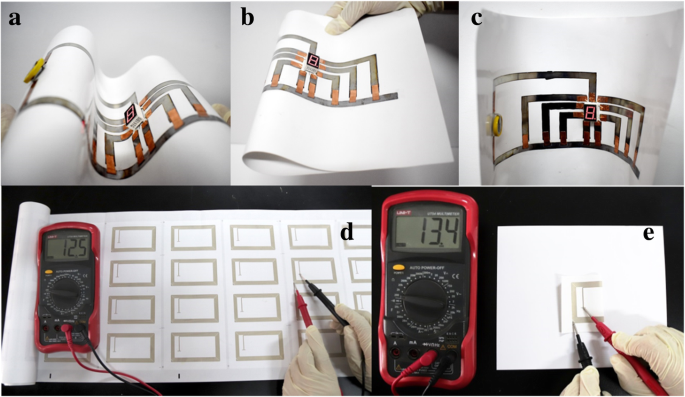

To demonstrate the device fabrication capabilities of the low sintering temperature Ag NP-based ink on paper, a 7-segment digital display circuit and a RFID antenna were produced by direct writing and screen printing on the paper substrates, respectively.

As shown in Fig. 11a to c, a 7-segment digital display circuit was drawn on art coated paper using the Ag NP ink-filled mark pen followed by 120 °C heating for 10 min. Then, a 7-segment LED was surface mounted onto the circuit. To form close electrical contact, the copper foils were used as conductive adhesive to connect the LED and the circuit. We also used copper foils as the switches to control the circuit. The device powered by a 3-V battery worked well when it was bended and crumpled in different shapes, showing excellent mechanical flexibility. A video of the direct drawing 7-segment digital display circuit is shown in the Additional file 1.

а - c Hand drawn 7 segment digital LED display circuit bended in various shapes. г , e Screen printed high-frequency RFID antenna before and after folding

The high-frequency RFID antenna was screen printed on art coated paper using the Ag NP-based conductive ink (Fig. 11d). The antenna with the conductive Ag line of 132 cm in length, 1 mm in width, and 7 μm in thickness has a very low resistance of 12.5 Ω after heating at 120 °C for 10 min, which is significantly lower compared to the resistance of the commercial available screen-printed HF RFID antenna of 70 Ω approximately. The printed RFID antenna also shows a good resistance stability changing from 12.5 to 13.4 Ω after face to face folding shown in Fig. 11e.

Выводы

High conductive inks demanding for low sintering temperature have been synthesized, using AgNO3 and N2 H 4 · H 2 O as the reactants and PVP as the protective agent. Ag NPs of different size distributions, having the mean radii ranging from 48 to 176 nm, were obtained by adjusting the Ag + concentration in the reaction process. It was observed that the amount of PVP capping agent on the surface of Ag NPs decreased with increasing Ag NP size. There are probably a few factors that influenced the electric resistivity and sintering temperature of the Ag NP-based film. Average size of the Ag NPs is the number one factor affecting the resistivity of the Ag NP film, because the contact resistance amid to interfaces between adjacent Ag NPs played a dominant role. The other factors may be packability of the Ag NPs and the microscopic structure (voids and cracks) of the sintered Ag NP-based film. An empirical expression suggested that the contact resistance decreases with the average radius of the Ag NPs in the form of 1/r 4.63 .

The optimal electric resistivity of Ag NP-based film was 4.60 μΩ cm which is only 2.89 times of bulk silver, after 140 °C sintering. This result is generally better than previously reported values obtained with similar sintering method and heating condition. The mechanical flexibility of the Ag NP-based ink on paper substrates was also investigated. The investigation shows that the surface morphology (shape of coating pigments) of the paper substrates and their corresponding ink absorption may be the main factors affecting the mechanical flexibility of the Ag NP conductive ink on the paper substrates. As the demonstrators, two paper-based electric devices were prepared. Their resistances were comparable or eventually better than the commercial product. Thus, the results presented in this study may contribute to the development of low sintering temperature and high conductive inks suitable for paper-based printed electronics.

Сокращения

- EG:

-

Этиленгликоль

- НП:

-

Наночастицы

- PVP:

-

Поливинилпирролидон

- RFID:

-

Radio frequency identification

- SEM:

-

Сканирующая электронная микроскопия

- TGA:

-

Термогравиметрический анализ

Наноматериалы

- Компактные драйверы светодиодов Maxim обеспечивают высокую эффективность и низкий уровень электромагнитных п…

- Цифровой датчик температуры отличается высокой точностью и низким энергопотреблением.

- Сделай сам:мониторинг и регулирование температуры для домашнего пивоварения

- Измерение температуры для лабораторных и научных проектов

- Airtech запускает высокотемпературные вакуумные упаковочные материалы для формования термопластов

- Преимущества и недостатки больших и малых углов спирали

- Как проверить отключение компрессора холодильника по высокому и низкому давлению?

- Материалы и дизайн печатных плат для высокого напряжения

- Оптическое волокно с номиналом 500°C для высокотемпературных применений

- Стабильные полимерные чернила с высокой проводимостью