Делаем лазерные процессы более устойчивыми

Лазеры используются в различных производственных процессах, и в последние годы их спектр становится все шире. Будь то VCSEL в сенсорных технологиях, синие и зеленые лазеры для сварки элементов аккумуляторов, мощные волоконные лазеры в аддитивном производстве или квантовые каскадные лазеры в медицинских технологиях, лазерные технологии в настоящее время революционизируют многие отрасли. Но одна вещь выделяется — даже на современных производственных предприятиях часто пренебрегают возможностью сделать лазерные процессы более устойчивыми за счет измерения самой лазерной системы.

Существует множество новых технологий и инструментов, которые способствуют повышению качества продукции в лазерных процессах, упрощая документацию и экономя ресурсы. Сегодня можно даже охарактеризовать всю каустику луча с помощью нейтральных по времени цикла, полностью автоматизированных измерений во время очень короткой загрузки роботизированной ячейки или в герметичной строительной камере в аддитивном производстве.

Парадокс с рисками

В течение многих лет существовало стойкое убеждение, что лазерный луч сам по себе не требует технического обслуживания, поскольку он никогда не «тупеет» как инструмент. Даже сейчас все еще есть компании, которые инвестируют в современные производственные мощности, но измеряют лазер слишком редко и используют устаревшие технологии измерения. Реальность такова, что лазерные процессы меняются со временем. Люди в промышленности начинают понимать, насколько важно проверять сфокусированный лазерный луч. В дополнение к растущим требованиям к качеству компонентов и экономическому давлению, с которым сталкиваются многие фирмы, устойчивость становится решающим фактором при принятии решений. Но здесь лазерные технологии и забота об окружающей среде должны идти рука об руку. Цели просты:

-

Никаких отходов;

-

Снижение расхода материалов;

-

Снижение энергопотребления;

-

Минимизация переделок.

При разработке процессов необходимо помнить об одном:лазер работает только в том случае, если его луч доставляется. И его встроенные компоненты со временем изнашиваются и загрязняются. Это часто приводит либо к увеличению общего диаметра фокуса, либо к смещению положения фокуса, что также приводит к увеличению диаметра луча. В любом случае это снижает удельную мощность на уровне обработки. Если эти изменения останутся незамеченными, возникнут дополнительные затраты – расход материалов на дефектные детали и/или затраты времени и труда на устранение неполадок. Чтобы компенсировать изменение процесса без фактической фиксации источника, пользователи прибегают к снижению скорости обработки и/или увеличению мощности лазера. И то, и другое приводит к более высокому потреблению энергии и технологических газов. Другими словами... в наши дни никто этого не хочет и не может себе позволить!

Качество и удельная стоимость

Чтобы повысить устойчивость лазерного процесса, можно начать с нескольких разных точек входа. Во-первых, крайне важно знать, как ведет себя фокус луча в целом и как любые изменения мощности лазера и положения фокуса повлияют на процесс. Эти исследования обычно проводятся во время разработки.

Однако, как только лазерный процесс запущен, измерение может сказать, работает ли лазер в производственной среде, как это было в процессе разработки. По мере продолжения эксплуатации основные задачи технического обслуживания включают проверку оптических линз и защитных окон и их замену при необходимости. Если происходят ошибки и брак, рекомендуется иметь четкую стратегию измерения, которая определяет, как быстро восстановить работоспособность лазерной системы.

Следующая процедура обычно дает хорошие результаты:

<ол тип="1">Основными измеряемыми параметрами являются мощность лазера, диаметр фокуса, положение фокуса (x, y, z), смещение фокуса, профиль и расходимость луча, качество луча M2, а также BPP (произведение параметра луча). Однако для всех этих измерений вопрос о том, какую измерительную технологию использовать, не должен решаться исключительно на основе мощности лазера; необходимо также знать плотность мощности лазера.

Плотность лазерной мощности определяется как мощность на единицу площади (ватт/см 2 ). Изменение диаметра фокуса — например, из-за неправильно охлаждаемой линзы или грязного защитного окна — оказывает прямое влияние на плотность мощности лазерного луча и может иметь несколько последствий:

-

Возможно, придется уменьшить скорость движения.

-

Качество обрабатываемой детали в процессе резки или сварки может пострадать.

-

Время производства и энергопотребление могут увеличиться, равно как и потребность в дорогостоящих газах, используемых при обработке.

-

Зона термического влияния (ЗТВ) будет больше, что потребует дополнительной последующей обработки, такой как правка, удаление заусенцев или полировка. При определенных обстоятельствах необнаруженная потеря качества продукции может привести к уменьшению ее прочности — дефект, обнаружение которого может привести к дорогостоящему отзыву продукции.

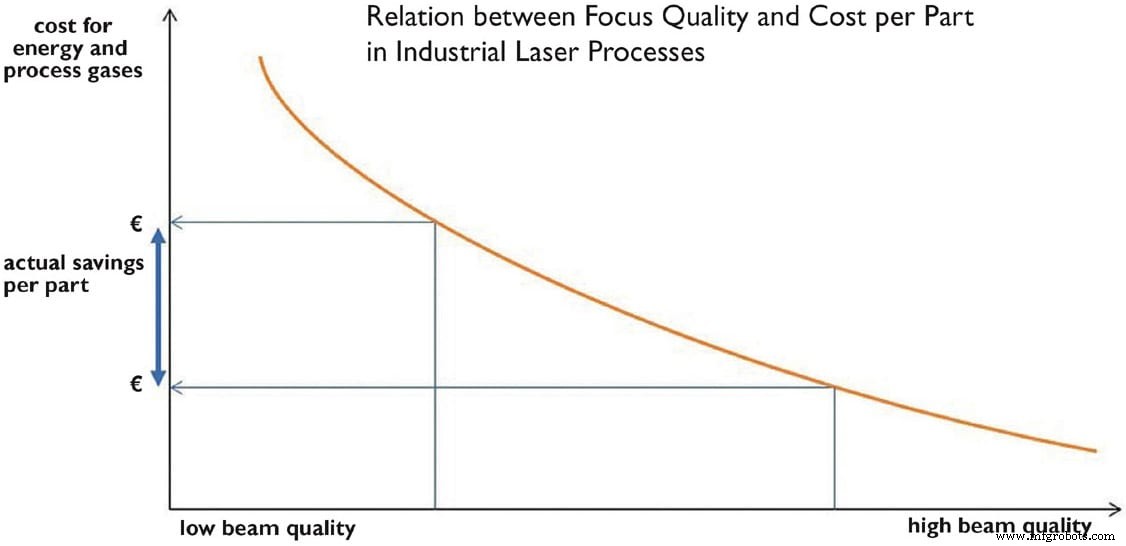

Эти технические эффекты неизбежно сказываются на затратах и устойчивости. Чем больше отклонение качества луча в точке обработки, тем больше расходуется энергии и технологических газов.

Эффективное измерение мощности

Даже при этих четких корреляциях критики часто заявляют, что измерение лазерного луча слишком дорого, а инструменты слишком хрупкие. Но доступны новые технологии, оптимально адаптированные для промышленного применения.

Компания MKS Instruments, например, недавно представила новый измеритель мощности, который не только охватывает широкий спектр лазерных применений, но также является довольно маленьким, компактным и надежным. Ophir Ariel определяет мощность лазера до 8 кВт на основе быстрого измерения энергии. Даже в непрерывном режиме можно измерять уровни мощности до 500 Вт. Различные диапазоны длин волн — 440–550 нм, 900–1100 нм, 10,6 мкм и 2,94 мкм — можно калибровать и измерять с помощью одного устройства. Входящий в комплект диффузор можно легко прикрепить, чтобы прибор работал с высокой плотностью мощности, например, при небольшом диаметре луча.

Учитывая виды промышленных установок, в которых используются лазерные измерения, конструкция системы должна быть надежной; желательно ударопрочный, пыле- и брызгозащищенный; без необходимости охлаждения водой или воздухом. Это позволяет проводить измерения в закрытых строительных камерах, что часто требуется в аддитивном производстве или роботизированных ячейках. Измерения должны быть доступны для чтения через Bluetooth с помощью приложения или на ПК и отображаться непосредственно на дисплее с высоким разрешением. Кроме того, их можно хранить во внутренней памяти и передавать через интерфейс USB-C. Разработчики, операторы и специалисты по обслуживанию могут получить первое впечатление о качестве процесса, быстро определив мощность лазера с помощью таких компактных приборов.

Автоматизированные процессы

Для измерения производительности в автоматизированных системах лазерного производства также доступны компактные и надежные системы, которые работают без водяного охлаждения. Такие системы быстро и надежно измеряют лазерный луч и передают данные в центральную систему хранения данных через соответствующий сетевой интерфейс. Такие системы включают стандартный интерфейс RS232. Более современные системы, такие как Ophir Helios Plus, также имеют интерфейс Profinet или Ethernet/IP. Используя метод теплового измерения, такие приборы могут определять мощность лазера до 10 кВт и более всего за несколько секунд.

Даже в очень сложных процессах, таких как сварка аккумуляторных батарей или производство топливных элементов, упреждающее измерение мощности лазера может быть быстрым и точным. Однако следует отметить, что измерение мощности лазера дает лишь первое представление о более сложных процессах.

Чтобы сделать надежные выводы о каустике лазерного луча, требуется либо система измерения на основе камеры, либо бесконтактный метод измерения. На рис. 3 слева показано измерительное устройство на основе камеры, которое необходимо перемещать вдоль оси z, чтобы найти положение фокуса с помощью определенных профилей луча. Поэтому быстрые изменения положения фокуса трудно обнаружить. Справа схематическое изображение технологии бесконтактного измерения, которое показывает, что каустика всего луча регистрируется сразу. Здесь изменение положения фокуса проявляется сразу и разрешается в пространстве и времени.

Особенно в области автоматизированного производства у бесконтактного измерения лазерного луча большое будущее. В чувствительных областях, таких как производство коробок передач или аккумуляторных батарей, новые продукты объединяют несколько методов измерения в одной системе. В интегрированной системе Ophir BeamWatch, например, каустика луча может быть записана с использованием технологии бесконтактного измерения; измерительная головка с водяным охлаждением для мощных лазеров определяет мощность лазера; а данные измерений передаются в производственную сеть через встроенные интерфейсы (Profinet, Ethernet/IP, CC-Link, GigE). Также можно тестировать различные сварочные головки и параметры. Захватив луч с частотой кадров видео, смещение фокуса можно обнаружить практически в реальном времени, как показано на рис. 4. Здесь причиной смещения фокуса стало грязное защитное окно.

Повышение устойчивости

Лазерные системы занимают центральное место в различных сложных производственных процессах. Благодаря новым инновациям в измерительных технологиях производители и пользователи теперь имеют широкий спектр возможностей для упреждающего измерения лазерного луча. Ключевые параметры лазера могут быть записаны и отрегулированы быстро и точно. Это гарантирует, что процесс протекает в оптимальных условиях, что нет дополнительных затрат из-за потерь энергии и материалов, а производимая продукция соответствует самым высоким требованиям качества. Таким образом, технология измерения для лазера вносит значительный вклад в устойчивое производство.

Эта статья была написана Кристианом Дини, директором по развитию бизнеса компании Ophir (Северный Логан, Юта). Для получения дополнительной информации посетите здесь .

Датчик

- Связь между техническим обслуживанием и более устойчивым миром

- Как сделать IML еще более экономичным

- Преимущества роботизированной лазерной сварки перед традиционными сварочными процессами

- Шесть шагов к более этичной и устойчивой цепочке поставок

- Лазерное выравнивание вращающегося оборудования:несоосность и многое другое

- Что такое обработка лазерным лучом? - Типы и работа

- Сделайте ваш механический цех более экологичным

- Оптимальная информация о невидимом

- Stratasys:повышение экологичности с помощью 3D-печати

- Более пристальный взгляд на различные процессы прецизионной обработки с ЧПУ