Время простоя - определение, причины и способы его сокращения

Время простоя - это фраза, которую вы часто слышите на производстве и в сфере управления персоналом, поскольку она тесно связана с производительностью.

Не будет преувеличением сказать, что за счет сокращения времени простоя организации могут добиться увеличения своей прибыли. Однако, чтобы воплотить это в жизнь, вам сначала нужно понять, что такое время простоя, а что нет.

В этом обзоре мы определим время простоя, покажем, как его рассчитать, обсудим наиболее распространенные причины простоя и наметим шаги, которые вы можете предпринять, чтобы минимизировать время простоя в вашей организации.

Что такое простой?

Время простоя - это период времени, в течение которого актив (машина или сотрудник) готов и доступен, но не делает ничего продуктивного. Вот почему время простоя иногда называют временем ожидания . .

Время простоя - это когда машина ожидает ввода материала. Это офисный служащий, ожидающий восстановления подключения к Интернету. Грузовик на строительной площадке, ожидающий движения экскаватора, чтобы он мог добраться до места назначения. Это механик по обслуживанию, ожидающий, когда станет доступна циркулярная пила, чтобы он мог закончить свою работу.

Причина, по которой вы хотите понимать и отслеживать время простоя, заключается в том, что это указывает на разрыв между вашим существующим объемом производства и вашим теоретически максимальным уровнем производительности. Проще говоря, каждая минута простоя вашей машины или сотрудника - это минута потери производительности . .

При этом ни один бизнес не может работать со стопроцентной эффективностью. Некоторый уровень простоя неизбежен. Целью каждого менеджера должно быть только минимизировать время простоя, а не устранить его. Устранение простоев практически невозможно, и это может рассматриваться только для закрытых высокоавтоматизированных систем.

Время простоя =время простоя?

Время простоя нет равное время простоя. Хотя в обоих случаях машина ничего не делает, главное различие заключается в том, почему это происходит?

В условиях ненормального простоя машина способна выполнять свою предполагаемую функцию, но по определенной причине этого не происходит. Существует множество возможных причин простоя машины как:

- без исходного сырья

- ожидание, пока другая машина закончит свою работу.

- другой рабочий процесс и неэффективность процессов

- необходимо замедлить или остановить производство (например, по причинам, связанным с загрузкой запасов на полную мощность).

- перебои в подаче электроэнергии или аналогичные технические проблемы, не связанные с самой машиной.

- …

Когда мы говорим о простоях оборудования, объект не работает по одной из двух причин:

- Плановое обслуживание: Это когда вы планируете плановое время простоя для выполнения профилактического обслуживания актива. Иногда это называют нормальное время простоя потому что плановое обслуживание - это то, что необходимо выполнять для поддержания машин в хорошем состоянии.

- Ошибка машины: Неожиданная поломка машины, которую необходимо устранить, прежде чем машина сможет продолжить работу. Может быть именуется ненормальное время простоя поскольку он представляет собой событие, которое находится вне нашего контроля и снижает общую продуктивность бизнеса.

Вообще говоря, когда мы говорим о времени простоя, актив может работать, но не работает . . А когда мы говорим о простоях оборудования, машина не запускается, потому что не может .

Из-за этой разницы группы технического обслуживания должны отслеживать плановые и внеплановые простои оборудования отдельно . от простоя.

Снижение реактивного обслуживания на 73,2%

Посмотрите результаты, которыми Red Hawk пользуется с Limble

Прочтите нашПример использования

Как рассчитать время простоя?

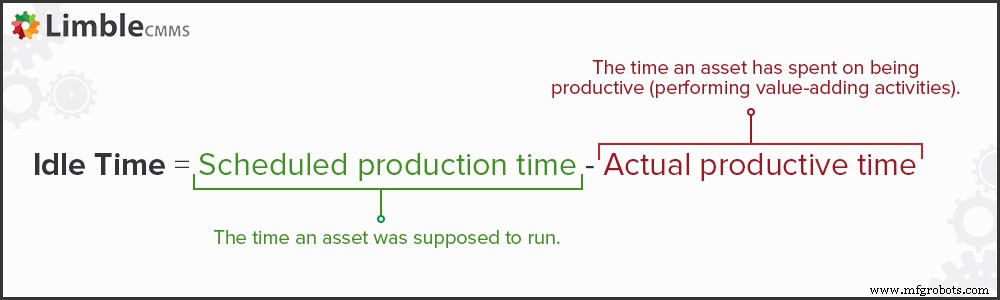

Время простоя представляет собой несоответствие между временем, запланированным для запуска актива, и тем, сколько фактических производственных часов было затрачено.

Например, в 8-часовую смену сотрудник может отслеживать 7 часов 20 минут продуктивной работы. Это говорит о том, что у них было 40 минут простоя при условии, что они точно отслеживали все на временной основе.

Когда мы говорим о машинах, все становится немного сложнее, потому что вы должны различать, когда машина только что включена, и фактическую продуктивную работу.

Представим, что у вас есть машина, которая работает 16 часов. В этом примере предположим, что ему требуется 10 минут для включения, 5 минут для выключения, один 30-минутный перерыв для очистки и остановка на 15 минут для смены смены.

Другими словами, машина должна производить продуктивную работу в течение 15 часов . или 900 минут .

Легко представить себе ситуацию, когда машина работала на холостом ходу:

- 5 минут каждый час ожидание ввода материала ( 75 минут всего)

- 10 минут потому что смена смены заняла 25 минут вместо обычных 15 минут.

- 40 минут потому что другая машина на производственной линии неожиданно вышла из строя.

Все это составит 125 минут простоя.

Вам нужно уменьшить его до нуля? Не обязательно. Возможно, эти 5 минут каждый час также нужны операторам станков, чтобы делать необходимые перерывы или наводить порядок. При этом вы определенно захотите исключить простои, вызванные незапланированными поломками машины.

Распространенные причины простоя

Прежде чем мы расскажем о лучших практиках по его сокращению, давайте кратко обсудим распространенные причины простоя:

- Неэффективность сотрудников: Рабочие - это не машины, и некоторые из них более эффективны, чем другие. Им нужны перерывы, чтобы избежать выгорания. Некоторые недостатки являются результатом того, что вновь нанятые сотрудники проходят период адаптации. Чтобы решить проблему неэффективности сотрудников, вы можете работать над улучшением процесса адаптации и развивать корпоративную культуру, в которой каждый должен действовать самостоятельно.

- Неэффективность процессов и рабочих процессов: Плохо оптимизированные производственные и бизнес-процессы, ожидание согласований и отсутствие доступных инструментов для выполнения назначенного рабочего задания - это то, на что вам следует обратить внимание, чтобы снизить неэффективность процессов и рабочих процессов.

- Неисправное оборудование: Неожиданные поломки машины могут вызвать серьезные проблемы в работе. Отделы технического обслуживания должны использовать систему CMMS и иметь план упреждающего обслуживания для всех активов со средним и высоким приоритетом.

- Несчастные случаи и стихийные бедствия: Вещи, которые в основном находятся вне нашего контроля. Обычно имеет больше смысла пытаться подготовиться к таким событиям, чем пытаться их предотвратить.

Как сократить время простоя?

Один вопрос, который вы должны задать себе, прежде чем мы углубимся в практические советы, мы уже упоминали ранее: Хотите ли вы вообще исключить время простоя?

Это особенно важно, когда мы говорим о сотрудниках. Вы не можете ожидать, что люди будут продуктивными каждую секунду каждый день. Не зря большинство школ и университетов работают блоками по 40-60 минут с небольшими перерывами. Различные исследования предлагают идеальный рабочий блок , чтобы избежать выгорания и повысить общую производительность. составляет от 50 до 90 минут с перерывами на 5-20 минут.

Другое дело, когда мы начинаем говорить о машинах, потому что они не устают, теряют концентрацию и создают беспорядок. При этом есть причины не доводить все машины до предела возможностей. Машины не устают, но изнашиваются. Например, в некоторых машинах есть компоненты, температура которых не должна превышать определенные уровни. Им может понадобиться немного простоя, чтобы остыть.

Это конкретные случаи, о которых вы должны помнить.

Однако нет никаких сомнений в том, что большое количество времени простоя - это то, что необходимо решить, поскольку это может разрушить организацию в долгосрочной перспективе - либо из-за потери производительности, либо из-за фактического увеличения затрат, не добавляя ценности (это особенно заметно в в строительстве и на транспорте за счет потерь топлива от простаивающих машин и грузовиков).

Вот несколько способов сократить время простоя и повысить производительность:

# 1) Оптимизируйте рабочий процесс

Как мы упоминали ранее, неэффективность рабочего процесса и процессов - частая причина простоев. Вот почему каждая организация должна работать над выявлением и устранением узких мест и других проблем, вызванных этой неэффективностью.

Первый шаг в решении любой проблемы - это осознать, что она у вас есть. Если вы хотите проверить, не вредит ли вашему отделу время простоя, первым делом следует внедрить программу отслеживания и составления отчетов о продуктивном и непродуктивном времени.

Чтобы сократить время простоя своих сотрудников, вы можете:

- старайтесь создавать более сбалансированные графики и рабочую нагрузку, особенно для более крупных проектов с несколькими членами команды, где одна задача должна быть завершена до того, как может начаться следующая.

- исключить ненужные административные задачи (такие как (предварительные) утверждения, отслеживание одного объекта в нескольких местах и т. д.)

- создать четкие рабочие процедуры для повседневных задач (в области обслуживания это приведет к созданию таких вещей, как стандартные рабочие процедуры и контрольные списки профилактического обслуживания)

- Убедитесь, что у сотрудников есть инструменты, когда они им нужны (будь то гаечный ключ или доступ к инструменту управления проектами).

- применять методы бережливого производства.

Когда дело доходит до оптимизации рабочего процесса для машин, ваши возможности каким-то образом ограничены, поскольку вы не можете изменить принцип работы машины. Вы все еще можете посмотреть:

- расположите машины таким образом, чтобы выходные данные одной машины передавались эффективно, чтобы быть входными данными для другой машины.

- у вас достаточно квалифицированной рабочей силы для поддержки / эксплуатации машин.

- ищите способы максимизировать производственную мощность и увеличить время активности ваших активов.

# 2) Поддерживайте свои активы в хорошем состоянии

Неизбежным фактом является то, что поврежденные активы не могут достичь максимальной производительности. Если ресурсы не работают на полную мощность, значит, вам есть что улучшить.

Вот несколько советов, как поддерживать активы в оптимальном рабочем состоянии:

- включите важные активы в план профилактического обслуживания.

- внедрить мониторинг состояния и автономное обслуживание, чтобы как можно раньше выявлять износ оборудования.

- использовать качественный исходный (исходный) материал.

- сократить количество подручных решений и некачественных запчастей и стараться использовать в основном запчасти, одобренные OEM.

- использовать мобильную CMMS, чтобы гарантировать, что необходимые работы по техническому обслуживанию выполнены - и что они будут выполнены вовремя.

# 3) Улучшение информационного потока

Этот совет можно легко назвать « улучшить линии связи ». », Поскольку понятие в основном то же.

Существует теория, согласно которой основная причина банкротства корпораций (не говоря уже о коррупции и незаконной деловой практике) заключается в том, что они становятся слишком жесткими и неэффективными. Другими словами, когда рынок вынуждает их меняться, они недостаточно гибки, чтобы достаточно быстро внедрять структурные изменения, и они остаются позади своих конкурентов.

Это прекрасно сочетается с временем простоя. По мере роста организации растет и количество административных задач, поскольку отделам необходимо обмениваться дополнительной информацией.

Если вопрос должен быть рассмотрен на нескольких уровнях управления, прежде чем сотрудник получит четкий ответ, значительное количество времени будет потеряно на ожидание одобрения.

Одно из решений - по возможности устранять посредников , четко определите, кто за что отвечает, и обеспечьте прямые каналы связи между сторонами, которые зависят друг от друга.

Другие решения, особенно в офисной среде, состоят из использования доступных программных решений для ускорения связи, автоматизации задач, которые можно автоматизировать, отслеживания работы и создания полезных отчетов. По совпадению, это все, что CMMS делает для отдела технического обслуживания.

Определить, развернуть, исправить

Определить, является ли время простоя проблемой для вашей организации, зачастую намного проще, чем сокращать его.

Основная задача - выяснить первопричину простоя . Не работает ли машина из-за неэффективности производственного процесса? Причина в том, что предыдущая машина на производственной линии не работает на полную мощность? Причина в том, что некачественный исходный материал приводит к большему вмешательству со стороны операторов машин, замедляя производство? Это сочетание разных причин?

Хотя сокращение времени простоя не всегда так просто, как нам хотелось бы, эффект, который это может оказать на вашу прибыль, делает его стоящим делом.

Техническое обслуживание и ремонт оборудования

- Как получить текущую дату и время в Python?

- Как оптимизировать производственные системы и сэкономить время

- Как сократить энергопотребление в производстве

- 4 основные причины выхода из строя распределительного устройства и способы их предотвращения

- Что такое сварочный дым? - Опасности и как их уменьшить

- Что такое сварочные брызги и как их уменьшить?

- Основные причины сбоев машины и способы их предотвращения

- Как сократить время переналадки с помощью SMED и стандартной работы

- Как сократить время простоя и повысить производительность

- Как сократить расходы на автоперевозки