Манометр

<час />

Фон

Многие процессы в современном мире включают измерение и управление жидкостными и газовыми системами под давлением. Этот мониторинг отражает определенные критерии эффективности, которые необходимо контролировать для получения желаемых результатов процесса и обеспечения его безопасной работы. Бойлеры, нефтеперерабатывающие заводы, водные системы и системы сжатого газа - это лишь некоторые из множества областей применения манометров.

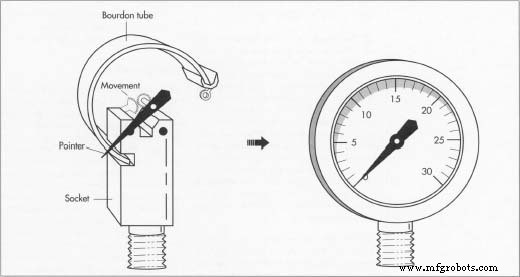

Механический индикатор давления или манометр состоит из упругого прижимного элемента; средство резьбового соединения, называемое «розеткой»; механизм секторной и ведущей шестерни, называемый «механизмом»; защитный футляр, циферблат и смотровую линзу в сборе. Упругий прижимной элемент - это элемент, который фактически смещается или перемещается под действием давления. При правильной конструкции этот элемент давления отличается высокой точностью и воспроизводимостью. Прижимной элемент соединен с зубчатым механизмом «движения», который, в свою очередь, вращает указатель на градуированном циферблате. Это положение указателя относительно шкалы, которое зритель использует для определения показания давления.

Самая распространенная конструкция манометра была изобретена французским промышленником Эженом Бурдоном в 1849 году. В качестве чувствительного элемента в нем используется изогнутая трубка. Менее распространенной конструкцией элемента давления является мембранный или дисковый тип, который особенно чувствителен при более низких давлениях. В этой статье речь пойдет о манометре с трубкой Бурдона.

Дизайн

В манометре с трубкой Бурдона полая пружинная трубка С-образной формы закрыта и запломбирована с одного конца. Противоположный конец надежно герметизируется и приклеивается к розетке средствами резьбового соединения. Когда рабочая среда (например, воздух, масло или вода) входит в трубку через патрубок, перепад давления изнутри наружу заставляет трубку двигаться. Это движение можно связать с разматыванием шланга под давлением воды или свистом для вечеринки, который разматывается, когда в него вдувается воздух. Направление этого движения определяется кривизной трубы, при этом внутренний радиус немного меньше внешнего радиуса. Определенное давление заставляет C-образную форму открываться или растягиваться на определенное расстояние. Когда давление снимается, пружинящая природа материала трубки возвращает трубке исходную форму, а наконечник - в исходное положение относительно гнезда.

Сырье

Трубки для манометров изготавливаются из многих материалов, но общим конструктивным фактором для этих материалов является пригодность для закалки пружины. Этот отпуск является одной из форм термообработки. Это заставляет металл полностью сохранять свою первоначальную форму, позволяя при этом изгибаться или «эластичнее» под нагрузкой. Почти все металлы обладают некоторой степенью эластичности, но весенний отпуск усиливает эти желаемые характеристики. Бериллиевая медь, фосфорная бронза и различные сплавы стали и нержавеющей стали все делают отличные трубки Бурдона. Тип выбранного материала зависит от его коррозионных свойств по отношению к технологической среде (вода, воздух, масло и т. Д.). Сталь имеет ограниченный срок службы из-за коррозии, но подходит для масла; сплавы нержавеющей стали увеличивают стоимость, если не требуется особая коррозионная стойкость; а бериллиевая медь обычно используется для высоких давлений. Большинство датчиков предназначено  Решающим шагом в производстве манометра является изготовление С-образной трубки Бурдона. На этом этапе металлическая труба протягивается через рифленые ролики на автоматической прокатной машине. Один ролик захватывает конец трубки и образует внутренний радиус, а другой обеспечивает внешнее давление для поддержания равномерного контакта с трубкой. Тот же ролик, который захватывает и изгибает трубу, также содержит пильную пластину. По мере того как ролик продолжает вращаться после создания изгиба, пильное полотно на нем обрезает трубку до нужной длины. для обычного использования воздуха, светлого масла или воды используют фосфорную бронзу. Диапазон давления в трубках определяется толщиной стенки трубки и радиусом кривизны. Разработчики приборов должны использовать точную конструкцию и выбор материала, поскольку превышение предела упругости приведет к разрушению трубы и потере точности.

Решающим шагом в производстве манометра является изготовление С-образной трубки Бурдона. На этом этапе металлическая труба протягивается через рифленые ролики на автоматической прокатной машине. Один ролик захватывает конец трубки и образует внутренний радиус, а другой обеспечивает внешнее давление для поддержания равномерного контакта с трубкой. Тот же ролик, который захватывает и изгибает трубу, также содержит пильную пластину. По мере того как ролик продолжает вращаться после создания изгиба, пильное полотно на нем обрезает трубку до нужной длины. для обычного использования воздуха, светлого масла или воды используют фосфорную бронзу. Диапазон давления в трубках определяется толщиной стенки трубки и радиусом кривизны. Разработчики приборов должны использовать точную конструкцию и выбор материала, поскольку превышение предела упругости приведет к разрушению трубы и потере точности.

Розетка обычно изготавливается из латуни, стали или нержавеющей стали. В легких манометрах иногда используется алюминий, но этот материал не работает под давлением, и его трудно соединить с трубкой Бурдона с помощью пайки или пайки. Чаще всего используются профили и прокат прутков.

Механизм движения изготовлен из поликарбоната со стеклянным наполнением, латуни, мельхиора или нержавеющей стали. Какой бы материал ни использовался, он должен быть устойчивым и обеспечивать сборку без трения. Наиболее популярны латунь и комбинации латуни и поликарбоната.

Чтобы защитить трубку Бурдона и механизм, узел заключен в корпус и смотровую линзу. Циферблат и указатель, которые используются для индикации давления, сделаны почти из всех основных металлов, стекла и пластика. Алюминий, латунь и сталь, а также поликарбонат и полипропилен являются отличными корпусами для манометров и циферблатами. Большинство линз изготовлено из поликарбоната или акрила, которые предпочтительнее стекла по очевидным причинам безопасности. Для тяжелых условий эксплуатации корпус герметичен и заполнен глицерином или силиконовой жидкостью. Эта жидкость защищает трубку и движение от повреждений в результате ударов и вибрации.

После изготовления трубки Бурдона ее закрытый конец прикрепляют к гнезду пайкой, пайкой или сваркой. Свободный конец трубки Бурдона точно располагается во время этой операции сборки, а затем герметизируется, обычно с помощью некоторых средств, используемых для соединения трубки с гнездом.

После изготовления трубки Бурдона ее закрытый конец прикрепляют к гнезду пайкой, пайкой или сваркой. Свободный конец трубки Бурдона точно располагается во время этой операции сборки, а затем герметизируется, обычно с помощью некоторых средств, используемых для соединения трубки с гнездом.

Как только трубка Бурдона и патрубок закреплены, конец неподдерживаемого конца буквы «C» прикрепляется к наконечнику. Этот наконечник содержит небольшое отверстие, которое соединяет наконечник с механизмом перемещения. Остальные компоненты - механизм, указатель и циферблат - затем собираются в розетку как группу.

Производственный

процесс

Изготовление трубки Бурдона

- 1 Трубка Бурдона - важнейшая часть инструмента. Трубка может быть изготовлена из цельного пруткового материала путем просверливания длины до желаемого внутреннего диаметра и поворота внешнего диаметра на токарном станке для достижения соответствующей толщины стенки. Однако в большинстве манометров общего назначения используются предварительно отформованные трубки, приобретенные у поставщика металлов. Разработчик калибра указывает желаемую толщину стенки, материал, конфигурацию и диаметр. Поставщик предоставляет материал длиной от 10 до 12 футов (от 3 до 3,65 метра), готовый к производству.

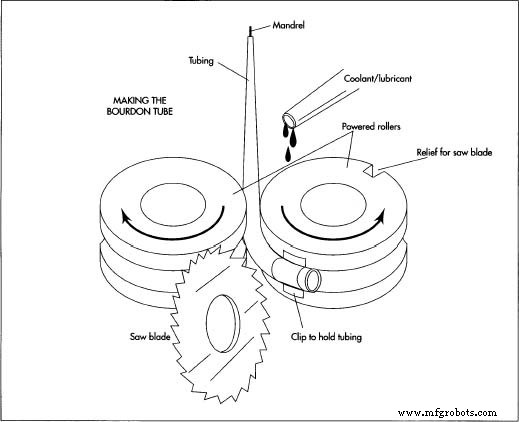

- 2 Большинство производителей строго охраняют запатентованные методы прокатки, позволяющие свернуть трубки в С-образную форму. С-образную форму трубы обычно формируют на автоматической прокатной машине. Эта машина содержит два прецизионных приводных ролика, через которые проходит трубка. Один ролик захватывает конец трубки и образует внутренний радиус, а другой обеспечивает внешнее давление для поддержания равномерного контакта с трубкой. Каждый ролик имеет канавку, которая подходит для внешней стороны трубки; эти канавки позволяют трубке сохранять круглую форму, а не сплющивать. В процессе прокатки стальная оправка - стержень, который направляет трубку в ролики и помогает ей сохранять свою форму - сначала вставляется через свободный конец трубки и устанавливается непосредственно перед роликами. Эта смазанная оправка имеет желаемую внутреннюю форму овала. Затем трубка проходит над оправкой и между роликами. Один ролик содержит зажим, который захватывает трубку; по мере того как ролик вращается, он вытягивает трубку и изгибает ее, придавая ей С-образную форму.

- 3 Ролик, который захватывает и изгибает трубу, также содержит пильное полотно. По мере того как ролик продолжает вращаться после создания изгиба, пильное полотно на нем обрезает трубку до нужной длины. Затем трубка подвергается термообработке в печах.

Другие компоненты

- 4 Розетка в основном представляет собой металлический блок, который служит соединителем с источником рабочей среды под давлением; крепление для корпуса, циферблата и механизма; и как гнездо для крепления трубки Бурдона. Один конец раструба имеет резьбу, что позволяет ввинчивать его в устройство для обеспечения давления. Втулка может быть отлита, кована, экструдирована или обработана на станке из пруткового материала. Большинство головок изготавливаются на автоматизированных обрабатывающих центрах, которые выполняют точение, сверление, фрезерование и нарезание резьбы за один цикл. Общие методы обработки применимы к большинству производителей розеток.

- 5 Движения - это механизмы с зубчатой передачей, которые содержат шестерню (вращающийся вал), сектор, опорные пластины, волосковую пружину и распорные стойки. Механизм преобразует несколько линейное смещение наконечника Бурдона во вращательное движение, а также предоставляет средства для калибровки. Стрелка прикреплена к вращающемуся валу или шестерне и перемещается по шкале с градуировкой, показывая величину давления. Большинство механизмов поставляются изготовителю манометров готовыми к использованию. Для производства компонентов механизма используются многие типы производственных процессов, и качество изготовления механизма очень похоже на часовой механизм в собранном виде.

- 6 Корпус, циферблат и стрелка могут быть штампованными из листового металла, пластмассовыми деталями или отливками. Штамповки и отливки не требуют дополнительной обработки, но отливки потребуют некоторой механической обработки - например, обрезки лишнего материала - для удовлетворения окончательных требований. Эти компоненты окрашены по мере необходимости, а на циферблатах нанесены соответствующие изображения. Используется обычная практика печати, использующая как офсетный, так и прямой методы. Чаще всего линза представляет собой пластмассовую деталь, изготовленную методом литья под давлением, при котором пластмасса нагревается до расплавленного состояния, а затем заливается в форму желаемой формы. Приспособление для крепления линзы к корпусу спроектировано в форме. Стеклянные линзы все еще используются, но их нужно удерживать кольцом определенного типа. Стекло вышло из моды из-за проблем с безопасностью разрушения.

Окончательная сборка

- 7 После изготовления трубки Бурдона ее закрытый конец прикрепляют к патрону с помощью пайки, пайки или сварки. Свободный конец трубки Бурдона точно располагается во время этой операции сборки, а затем герметизируется, обычно с помощью тех же средств, которые используются для соединения трубки с гнездом. После того, как трубка Бурдона и узел патрубка закреплены, конец неподдерживаемого конца буквы «C» прикрепляется к наконечнику. Этот наконечник содержит небольшое отверстие, которое соединяет наконечник с механизмом перемещения. Наконечник Бурдона не перемещается на большое расстояние в пределах своего диапазона давления, обычно от 0,125 до 0,25 дюйма (от 0,31 до 0,63 сантиметра). Понятно, что чем больше давление, тем дальше движется наконечник. Остальные компоненты - механизм, указатель и циферблат - затем собираются в розетку как группу.

Калибровка

Калибровка выполняется непосредственно перед окончательной сборкой манометра на защитном футляре и линзе. Узел, состоящий из патрубка, трубки и механизма, подключен к источнику давления с известным «ведущим» манометром. «Главный» манометр - это просто высокоточный манометр известной калибровки. Регулировки производятся в сборке до тех пор, пока новый манометр не будет отображать те же показания давления, что и эталонный. Требования к точности в 2 процента являются общими, но некоторые могут составлять 1 процент, 0,5 процента или даже 0,25 процента. Выбор диапазона точности зависит исключительно от того, насколько важна желаемая информация для управления и безопасности процесса. Большинство производителей используют градуированный циферблат с поворотом на 270 градусов от нуля до полного диапазона. Эти циферблаты могут быть от менее 1 дюйма (2,5 сантиметра) до 3 футов (0,9 метра) в диаметре, причем самый крупный из них обычно используется для максимальной точности. За счет увеличения диаметра циферблата окружность вокруг линии деления становится длиннее, что позволяет наносить множество мелких отметок. Эти большие калибры обычно очень хрупкие и используются только для основных целей. Сами капитаны периодически проверяются на точность с помощью грузопоршневых манометров, очень точного гидравлического устройства, которое отслеживается Национальным бюро стандартов США.

Интересно отметить, что когда производство манометров находилось в зачаточном состоянии, теоретическая конструкция элемента давления все еще развивалась. Трубка Бурдона была изготовлена с очень общими конструктивными параметрами, потому что каждая трубка была испытана под давлением, чтобы определить, для какого диапазона эксплуатации она подходит. Никто не знал точно, какой диапазон давления будет в результате процесса прокатки и термообработки, поэтому эти инструменты были отсортированы при калибровке для конкретного применения. Сегодня, благодаря развитию компьютерного моделирования и многолетнему опыту, современные трубки Бурдона точно прокатываются до определенных размеров, которые практически не требуют калибровки. Современная калибровка может выполняться с помощью компьютеров, использующих механические регуляторы с электронным управлением для регулировки компонентов. К сожалению, это исключает образ мастера, сидящего за калибровочным стендом и настраивающего тонкий часовой механизм с высочайшей точностью. Некоторые мастерские по ремонту инструментов до сих пор выполняют эту уникальную работу, и эти прекрасные манометры можно сравнить с часами, созданными мастерами много лет назад.

Приложения и будущее

После того, как калиброванный манометр собран и упакован, он распространяется среди производителей оборудования, сервисных компаний и испытательных лабораторий для использования во многих различных областях. Эти разнообразные применения объясняют широкий диапазон конструкций корпуса и корпуса объектива. Розетка может входить в корпус сзади, сверху, снизу или сбоку. Некоторые циферблаты подсвечиваются люминесцентными чернилами, используемыми для печати шкалы, или крошечными лампочками, подключенными к внешнему источнику электроэнергии. Манометры, предназначенные для работы при высоком давлении, обычно имеют безопасную конструкцию «мертвого фронта» - конструктивную особенность корпуса, которая обеспечивает значительную толщину материала корпуса между трубкой Бурдона и циферблатом. Этот барьер защищает наблюдателя от осколков манометра в случае разрыва трубки Бурдона из-за избыточного давления. Внутренняя конструкция корпуса направляет эти высокоскоростные части за пределы прибора, от зрителя. Многие приложения включают установку манометра непосредственно на работающее оборудование, что приводит к необходимости заполнения жидкостью. Незаполненные манометры быстро поддаются разрушительному воздействию вибрации. К корпусам прикреплены специальные монтажные фланцы, позволяющие производить монтаж на панели и на поверхности независимо от напорного трубопровода. Материалы корпуса и линз выбраны для работы в различных агрессивных или загрязненных средах и герметизированы различными способами, чтобы влага и загрязнения не попадали в механизм движения.

Использование манометров в будущем, похоже, будет зависеть от быстрорастущей индустрии электронных датчиков. Эти датчики представляют собой электронные компоненты, которые выдают электрический сигнал и практически не имеют движущихся частей. Многие датчики сегодня уже имеют эти датчики, установленные внутри корпуса для отправки информации на управляющие компьютеры и контроллеры. Эти датчики искробезопасны, что позволяет использовать их в легковоспламеняющихся или взрывоопасных средах. Проблема управления технологическим процессом в целом выросла в последние годы в результате необходимости предотвращения случайных выбросов технологической среды, многие из которых вредны для окружающей среды. По мере роста экологических опасений этот интерфейс будет пользоваться спросом, и механический датчик может выйти из моды. Однако механический датчик не требует источника электроэнергии или компьютерного оборудования, необходимого для электронного датчика. Это делает манометр рентабельным для большинства общих применений, и именно в этой области промышленность ожидает дальнейшего процветания.

Производственный процесс