Шариковая ручка

<час />

Шариковая ручка - это пишущий инструмент, наконечник которого автоматически обновляется чернилами. Он состоит из точно сформированного металлического шара, помещенного в гнездо под резервуаром с чернилами. По мере того, как перо перемещается по поверхности для письма, поступают чернила. Хотя шариковые ручки были впервые запатентованы в конце девятнадцатого века, они начали приобретать коммерческое значение только в начале 1950-х годов. Сейчас шариковые ручки доминируют на рынке пишущих инструментов, ежегодно по всему миру продается более ста миллионов ручек.

История

Хотя идея шариковой ручки существовала в течение многих лет, на разработку этого современного пишущего инструмента ушло три разных изобретателя и почти 60 лет. Первый патент на это изобретение был выдан 30 октября 1888 года человеку по имени Джон Дж. Лауд. Его шариковая ручка состояла из крошечного вращающегося шарикоподшипника, который постоянно был покрыт чернилами из резервуара над ним. Хотя это изобретение работало, оно не подходило для бумаги, потому что оно протекало и вызывало смазывание. Два других изобретателя, Ладислас Биро и его брат Георг, усовершенствовали изобретение Лауда и запатентовали свою собственную версию, которая стала первой коммерчески значимой шариковой ручкой. Эти ручки все еще протекали, но не так сильно. Они стали популярными во всем мире, достигнув пика продаж в 1944 году. В следующем году другой изобретатель, барон Марсель Бич, наконец решил проблему утечки и начал производство ручек Bic в Париже. За прошедшие годы технология и качество различных частей пера, таких как чернила, шарик, резервуар и корпус, были усовершенствованы.

Фон

Шариковая ручка была разработана как решение проблем, связанных с написанием перьевой ручкой. Перьевые ручки требуют, чтобы пользователь постоянно обновлял ручку, погружая кончик в чернила. С шариковой ручкой в этом нет необходимости, потому что она разработана с собственным резервуаром для чернил, который использует капиллярное действие, чтобы чернила не вытекли. На кончике пера находится свободно вращающийся шарик, вставленный в гнездо. Открыта только часть этого шара; остальная часть находится внутри ручки и постоянно залита чернилами из резервуара. При нажатии кончиком пера на поверхность для письма шарик катится. Это вращательное действие затем переносит чернила с внутренней стороны пера на поверхность для письма.

Хотя доступны шариковые ручки разного дизайна, многие компоненты одинаковы. Общие компоненты включают шарик, острие, чернила, резервуар для чернил или картридж и внешний корпус. Некоторые ручки закрыты крышкой, чтобы предотвратить утечку или повреждение острия. В других ручках используется выдвижная система очков по той же причине. Здесь к внешней стороне резервуара с чернилами прикреплена небольшая пружина, и при нажатии кнопки острие либо открывается, либо втягивается. У других разновидностей шариковых ручек есть несколько картриджей с чернилами, что позволяет писать разными цветами с помощью одного пера. У других ручек есть перезаправляемые картриджи. У одного типа пера есть герметичный картридж, который позволяет пользователю писать под водой, поверх смазки и в космосе.

Сырье

Для изготовления компонентов шариковой ручки используется разнообразное сырье, в том числе металлы, пластмассы и другие химические вещества. Когда были впервые разработаны шариковые ручки, использовался обычный стальной шарик. С тех пор этот шар был заменен на текстурированный шар из карбида вольфрама. Этот материал лучше, потому что он особенно устойчив к деформации. Мяч представляет собой идеальную сферу, способную буквально захватить любую поверхность для письма. Его поверхность на самом деле состоит из более чем 50 000 полированных поверхностей и ямок. Ямы соединены серией каналов, непрерывных по всей сфере. Такой дизайн позволяет чернилам присутствовать как на поверхности, так и внутри шара.

Наконечники большинства шариковых ручек изготовлены из латуни, которая представляет собой сплав меди и цинка. Этот материал используется из-за его прочности, устойчивости к коррозии, привлекательного внешнего вида и способности легко формироваться. Другие части, такие как картридж с чернилами, корпус или пружина, также могут быть изготовлены из латуни. В некоторых случаях алюминий также используется для изготовления корпуса пера, а нержавеющая сталь может использоваться для изготовления компонентов пера. Драгоценные металлы, такие как золото, серебро или платина, наносятся на более дорогие ручки.

Чернила могут быть специально изготовлены производителем ручки. Чтобы чернила можно было использовать в шариковой ручке, они должны быть немного густыми, медленно сохнуть в резервуаре и не содержать частиц. Эти характеристики гарантируют, что чернила продолжат течь на бумагу, не забивая шарик. Когда чернила находятся на бумаге, происходит быстрое высыхание за счет проникновения и некоторого испарения. В составе чернил для придания цвета используются различные пигменты и красители. Также включены другие материалы, такие как смазочные материалы, поверхностно-активные вещества, загустители и консерванты. Эти ингредиенты обычно диспергированы в таких материалах, как олеиновая кислота, касторовое масло или сульфонамидный пластификатор.

Пластиковая и металлическая шариковая ручка 1963 года в память об убийстве президента Джона Ф. Кеннеди-младшего (Из собраний Музея Генри Форда и Гринфилд-Виллидж.)

Пластиковая и металлическая шариковая ручка 1963 года в память об убийстве президента Джона Ф. Кеннеди-младшего (Из собраний Музея Генри Форда и Гринфилд-Виллидж.)

До появления компьютеров люди изо всех сил пытались найти пишущие инструменты для записи рассказов и песен. Самые ранние каракули были сделаны обгоревшей палкой на песке. К четвертому веку <малому> до н. Э. Шумеры использовали тростниковые ручки в форме клина, чтобы вырезать фигурки из глиняных табличек. Эйгптяне писали иероглифы кистями из болотного тростника, а древние китайцы писали кистями из жестких волос. Древние греки и римляне заостряли жесткие тростники до острия, в результате чего хирография была тугой и точной.

Гусиное перо, сделанное из гусиных или лебяжьих перьев, было популярно у писателей более 1000 лет. Мягкое перо было заточено до острия, кончик разрезали, чтобы чернила свободно текли, и постоянно затачивали. Монументальным улучшением по сравнению с гусиным пером было изобретение Джозефом Гиллоттом стального пера в конце девятнадцатого века, которое не требовало заточки и могло быть отделено от корпуса пера и при необходимости изменено. Тем не менее, писатель постоянно макал перо в чернила, надеясь избежать подтеков.

Перьевые ручки хранят чернила в резервуаре внутри ручки, поэтому на перо подается постоянный поток чернил. В конце 1860-х годов Алонзо Кросс использовал «стилографическую ручку» с острием иглы для нанесения чернил, но кляксы и мазки все еще были обычным явлением. Однако шариковая ручка практически искоренила беспорядок. Шариковые ручки, изготовленные в начале века, протекали, пропускали и роняли чернила до 1950 года, когда были разработаны новые чернила, которые сделали шариковую ручку надежной.

Нэнси Э.В. Брик

Пластмассы стали важным сырьем при производстве шариковых ручек. Их преимущество в том, что они легко формируются, легкие, устойчивые к коррозии и недорогие. В основном они используются для изготовления корпуса пера, но также используются для изготовления чернильного картриджа, кнопки, колпачка и части наконечника. В зависимости от физических характеристик используются разные виды пластмасс. Термореактивные пластмассы, такие как фенольные смолы, которые остаются постоянно твердыми после формования и охлаждения, обычно используются для изготовления корпуса, крышки и других деталей. Термопластические материалы остаются гибкими. К ним относятся такие материалы, как полиэтилен высокой плотности (HDPE) и  виниловые смолы, из которых можно сделать большинство компонентов пера.

виниловые смолы, из которых можно сделать большинство компонентов пера.

Производственный

процесс

Шариковые ручки производятся на заказ в массовых количествах. Хотя каждый производитель делает их немного по-своему, основные этапы включают смешивание красок, формирование металлических компонентов, формование пластиковых компонентов, сборку деталей, упаковку, маркировку и доставку. В современных магазинах ручки могут перейти от сырья к готовому продукту менее чем за пять минут.

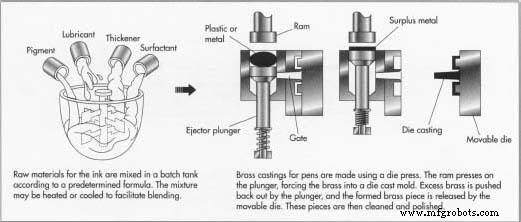

Изготовление чернил

- 1 Большие партии чернил производятся в специально отведенном месте на заводе-изготовителе. Здесь рабочие, известные как составители смесей, следуют инструкциям по приготовлению чернил. Сырье заливается в дозировочную емкость и тщательно перемешивается. В зависимости от рецептуры эти партии при необходимости можно нагревать и охлаждать, чтобы сырье объединялось быстрее. Некоторые из большего количества сырья перекачиваются и дозируются непосредственно в дозировочный резервуар. Эти материалы добавляются простым нажатием кнопки на компьютеризированном элементе управления. Эти элементы управления также регулируют скорость смешивания и скорость нагрева и охлаждения. Проверки качества выполняются на разных этапах дозирования чернил.

Штамповка и формовка

- 2 Пока создаются чернила, создаются металлические компоненты пера. Шарики из карбида вольфрама обычно поставляются сторонними поставщиками. Другие части ручки, такие как острие и корпус, изготавливаются с помощью различных форм. Во-первых, латунные ленты автоматически вставляются в штамповочные станки, которые вырезают тысячи маленьких дисков. Затем латунные диски размягчаются и заливаются в камеру сжатия, которая состоит из стального плунжера и подпружиненного плунжера выталкивателя. Стальной плунжер давит на металл, заставляя плунжер втягиваться и выталкивая металл в литейную форму. Это сжимает металл и формирует различные элементы ручки. Когда плунжер и плунжер возвращаются в исходное положение, излишки металла соскабливаются и утилизируются. Затем матрица открывается, и ручка выталкивается.

- 3 Сформированные детали очищаются и разрезаются. Их погружают в ванну для удаления масел, использованных в процессе формования. После того, как они выходят из ванны, детали разрезаются до размеров конкретной ручки. Затем детали ручки полируются вращающимися щетками и снова очищаются от остатков масла. Затем мяч может быть вставлен в полость для острия.

Формовка корпуса

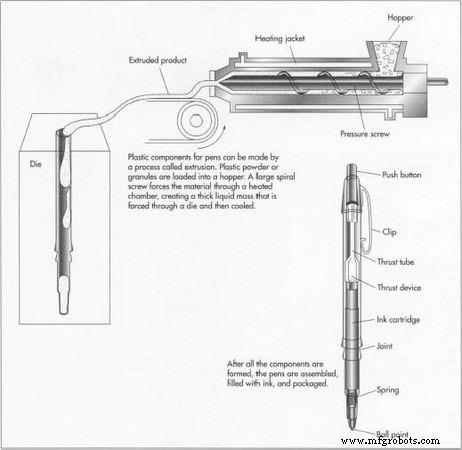

- 4 Пластиковые компоненты ручки конструируются одновременно с

другие элементы ручки. Их можно производить экструзией или литьем под давлением. При каждом подходе пластик поставляется в виде гранул или порошка и загружается в большой бункер. В процессе экструзии используется большой спиральный шнек, который проталкивает материал через нагретую камеру, делая его густой текучей массой. Затем он пропускается через матрицу, охлаждается и разрезается. Этим методом изготавливаются такие детали, как корпус пера и резервуар для чернил.

другие элементы ручки. Их можно производить экструзией или литьем под давлением. При каждом подходе пластик поставляется в виде гранул или порошка и загружается в большой бункер. В процессе экструзии используется большой спиральный шнек, который проталкивает материал через нагретую камеру, делая его густой текучей массой. Затем он пропускается через матрицу, охлаждается и разрезается. Этим методом изготавливаются такие детали, как корпус пера и резервуар для чернил. - 5 Для деталей более сложной формы, например крышек, концов и механических компонентов, используется литье под давлением. В этом процессе пластик нагревается, превращая его в жидкость, которую затем можно принудительно впрыснуть в форму. После охлаждения он затвердевает и сохраняет форму после открытия матрицы.

Заливка и сборка чернил

- 6 После того, как компоненты сформированы, можно приступать к сборке. Обычно шариковая ручка сначала прикрепляется к резервуару с чернилами. Затем эти кусочки транспортируются к инжекторам, которые заполняют резервуар чернилами соответствующего цвета. Если будет присутствовать пружина, ее помещают на цилиндр резервуара.

Окончательная сборка, упаковка и отгрузка

- 7 Затем острие и резервуар помещаются внутрь основного корпуса пера. На этом этапе устанавливаются другие компоненты, такие как крышка и концы. Также выполняются другие этапы отделки, такие как нанесение покрытий или украшений или заключительная очистка. Готовые ручки затем упаковываются в соответствии с тем, как они будут продаваться. Отдельные ручки можно помещать в блистерные упаковки на картонной основе. Группы ручек упаковываются в пакеты или коробки. Эти торговые единицы затем складываются в коробки, штабелируются на поддонах и отправляются дистрибьюторам.

Контроль качества

Качество комплектующих ручек проверяется на всех этапах производства. Поскольку каждый день производятся тысячи деталей, осмотреть каждую из них невозможно. Следовательно, линейные инспекторы через определенные промежутки времени берут случайные пробы кусочков ручки и проверяют, соответствуют ли они установленным спецификациям по размеру, форме и консистенции. Первичный метод тестирования - это визуальный осмотр, хотя также проводятся более строгие измерения. Доступны различные типы измерительного оборудования. Измерения длины производятся штангенциркулем, микрометром или микроскопом. Каждый из них отличается точностью и применением. Для проверки состояния поверхностных покрытий можно использовать оптический прибор для измерения плоских или поверхностных поверхностей.

Как и твердые части ручек, тесты качества также проводятся на жидких партиях чернил. После того, как все ингредиенты добавлены в партию, образец отправляется в лабораторию контроля качества (QC) для тестирования. Проверяются физические характеристики, чтобы убедиться, что партия соответствует спецификациям, указанным в инструкциях по составу. Группа контроля качества проводит такие тесты, как определение pH, проверка вязкости и оценка внешнего вида. Если будет обнаружено, что партия «не соответствует спецификации», можно внести коррективы. Например, цвета можно отрегулировать, добавив больше красителя.

В дополнение к этим конкретным испытаниям линейные инспекторы также размещаются на каждом этапе производства. Они визуально проверяют компоненты по мере их изготовления и проверяют такие вещи, как недостаточно заполненные резервуары для чернил, деформированные ручки и неправильно собранные детали. Случайные образцы конечного продукта также проверяются, чтобы убедиться, что партия перьев правильно пишет.

Будущее

Технология шариковой ручки значительно улучшилась со времени первого запатентованного изобретения Лауда. Дальнейшие исследования будут сосредоточены на разработке новых чернил и ручек с улучшенным дизайном, которые будут более удобными и долговечными. Кроме того, производители будут стремиться производить продукцию более высокого качества при минимально возможных затратах. Одной из тенденций, которая будет продолжаться, будет разработка материалов и процессов, в которых используются металлы и пластмассы, прошедшие минимальную обработку по сравнению с их нормальным состоянием. Это должно свести к минимуму отходы, увеличить скорость производства и снизить окончательную стоимость ручек.

Производственный процесс

- Что такое VMC Machining?

- Руководство по лазерной маркировке алюминия

- Перьевая ручка

- Электронные чернила

- Шариковая ручка

- Металлическая декаль

- Smart Pen:последний проект для ECE5725

- Ручка и бумага против программного обеспечения для обслуживания:лучший метод сокращения времени простоя

- Этот запуск заставляет изображения выглядеть трехмерными на печатных материалах с использованием обычных ч…

- Стабильные полимерные чернила с высокой проводимостью