Пожарный шланг

<час />

Фон

Термин «пожарный рукав» относится к нескольким различным типам рукавов, специально предназначенных для тушения пожаров. Самый распространенный состоит из одного или нескольких внешних слоев тканого материала с внутренним слоем резины. Обычно он изготавливается длиной 50 футов (15,3 м) с металлическими резьбовыми соединениями на каждом конце. В отличие от других рукавов, большинство пожарных рукавов спроектировано так, чтобы их можно было хранить на плоской поверхности, чтобы минимизировать необходимое пространство. Например, средний пожарный насос в Соединенных Штатах может нести обтянутый тканью шланг с резиновой подкладкой диаметром 1,200 футов (366 м) и диаметром 2,5 дюйма (64 мм) в пространстве размером примерно с кровать размера «king-size».

Самое раннее зарегистрированное использование пожарного рукава было в Древней Греции. Согласно греческому писателю Аполлодору, один конец кишки быка был прикреплен к мочевому пузырю, наполненному водой. При надавливании на мочевой пузырь вода продавливалась по длинной воловьей кишке и направлялась «на возвышенности, подверженные огненным дротикам».

Предшественник современного пожарного рукава был изобретен в 1672 году в Амстердаме, Нидерланды, Николасом и Яном ван дер Хайденами (Хайдесами). Их сливной шланг был сделан из кожи с плотно зашитыми швами. К каждому концу были прикреплены латунные фитинги, чтобы несколько секций можно было соединить вместе. В 1698 году они сделали всасывающий шланг из тяжелой парусины, покрытой краской или цементом, чтобы сделать его водонепроницаемым. Шланг был усилен внутренними металлическими кольцами, чтобы предотвратить его разрушение под вакуумом.

Кожаные шланги ранних поколений сильно протекали, а их швы рвались под давлением. Первый клепаный кожаный шланг был разработан в 1808 году в Филадельфии группой пожарных-добровольцев. Их шланги имели швы, скрепленные 20-30 металлическими заклепками на фут (65-100 заклепок на метр) для устранения утечек. Два члена группы запатентовали эту конструкцию в 1817 году и начали ее производство. Хотя тканые хлопковые и льняные шланги также были представлены в начале 1800-х годов, а шланги с резиновым покрытием - в 1827 году, ни одна из этих конструкций не была разработана достаточно, чтобы заменить клепаные кожаные шланги примерно до 1870-х годов.

В конструкции современных пожарных рукавов используются различные натуральные и синтетические ткани и эластомеры. Эти материалы позволяют хранить шланги во влажном состоянии без гниения и противостоять разрушительному воздействию солнечного света и химикатов. Современные шланги также легче, чем старые конструкции, и это помогло снизить физическую нагрузку на пожарных.

Типы и размеры пожарных рукавов

Есть несколько типов шлангов, разработанных специально для пожарных. Шланги, предназначенные для работы под избыточным давлением, называются выпускными шлангами. В их число входят атакующий шланг, подающий шланг, релейный шланг, лесной шланг и вспомогательный шланг. Шланги, предназначенные для работы под отрицательным давлением, называются всасывающими шлангами.

Атакующий шланг - это гибкий шланг с тканевым покрытием, используемый для подачи воды из пожарного насоса к форсунке. Этот шланг имеет номинальный внутренний диаметр от 1,5 дюйма (38 мм) до 3,0 дюйма (76 мм) и рассчитан на работу при давлении примерно до 400 фунтов на квадратный дюйм (2760 кПа). Стандартная длина - 15,3 м (50 футов).

Подающие и ретрансляционные шланги представляют собой гибкие шланги большого диаметра с тканевым покрытием, используемые для подачи воды из удаленного гидранта в пожарный насос или для перенаправления воды из одного насоса в другой на большие расстояния. Эти шланги имеют номинальный внутренний диаметр от 3,5 дюймов (89 мм) до 5,0 дюймов (127 мм). Они предназначены для работы при давлениях примерно до 300 фунтов на квадратный дюйм (2070 кПа) для меньших диаметров и до 200 фунтов на квадратный дюйм (1380 кПа) для больших диаметров. Стандартная длина - 100 футов (30,6 м).

Шланг для лесного хозяйства - это гибкий шланг с тканевым покрытием, используемый для тушения пожаров в траве, кустах и деревьях, где требуется легкий шланг для маневрирования по крутой или пересеченной местности. Шланг для лесного хозяйства имеет номинальный внутренний диаметр 1,0 дюйм (25 мм) и 1,5 дюйма (38 мм) и рассчитан на работу при давлении примерно до 450 фунтов на квадратный дюйм (3105 кПа). Стандартная длина - 100 футов (30,6 м).

Бустерный шланг - это толстостенный гибкий шланг с резиновым покрытием, используемый для тушения небольших пожаров. Он сохраняет свое круглое поперечное сечение, когда он не находится под давлением, и обычно его переносят на катушке пожарного насоса, а не хранят в горизонтальном положении. Бустерный шланг имеет номинальный внутренний диаметр 0,75 дюйма (19 мм) и 1,0 дюйма (25 мм) и рассчитан на работу при давлении до 800 фунтов на кв. Дюйм (5 520 кПа). Стандартная длина - 100 футов (30,6 м).

Всасывающий шланг, иногда называемый жестким всасывающим устройством, обычно представляет собой полужесткий шланг с резиновым покрытием и внутренним металлическим усилением. Он используется для откачивания воды из негерметичных источников, таких как пруды или реки, с помощью вакуума. Всасывающий шланг имеет номинальный внутренний диаметр от 2,5 дюймов (64 мм) до 6,0 дюймов (152 мм). Стандартная длина - 10 футов (3,1 м).

Другой всасывающий шланг, называемый мягким всасыванием, на самом деле представляет собой короткий отрезанный тканевый гибкий нагнетательный шланг, используемый для соединения всасывающего патрубка пожарного насоса с гидрантом под давлением. Это не настоящий всасывающий шланг, поскольку он не выдерживает отрицательного давления.

Сырье

В прошлом хлопок был наиболее распространенным натуральным волокном, используемым в пожарных рукавах, но в большинстве современных рукавов используется синтетическое волокно, такое как полиэфирная или нейлоновая нить. Синтетические волокна обеспечивают дополнительную прочность и лучшую устойчивость к истиранию. Волокнистые нити могут быть окрашены в различные цвета или оставлены натуральными.

Покрытия и футеровки включают синтетические каучуки, такие как стиролбутадиен, этиленпропилен, хлоропрен, полиуретан и нитрилбутадиен. Эти соединения обеспечивают различную степень устойчивости к химическим веществам, температуре, озону, ультрафиолетовому (УФ) излучению, плесени, плесени и истиранию. Для конкретных применений выбираются различные покрытия и футеровки.

Жесткий всасывающий шланг состоит из нескольких слоев резины и тканого материала, покрывающих внутреннюю спираль из стальной проволоки. В некоторых очень гибких жестких всасывающих шлангах используется тонкая крышка из поливинилхлорида с пластиковой спиралью из поливинилхлорида.

Шланговые соединения могут быть выполнены из латуни, хотя соединения из закаленного алюминия чаще выбираются из-за их небольшого веса.

Дизайн

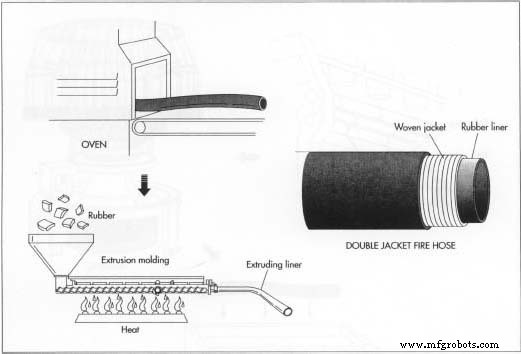

Пожарный шланг с тканевым покрытием имеет один или несколько слоев тканого материала в качестве армирующего материала. Шланг с одним слоем называется шлангом с одинарной рубашкой и используется там, где важен малый вес или где ожидается, что шланг будет использоваться нечасто. Шланг для лесного хозяйства представляет собой одинарную рубашку для легкости. Промышленный пожарный шланг имеет одинарную рубашку, потому что его редко используют. Шланг с двумя слоями называется шлангом с двойной рубашкой и используется там, где вес не так важен и где ожидается, что шланг будет использоваться часто, иногда в тяжелых условиях, например, в городских пожарных службах.

Шланг с рубашкой обычно покрыт тонкостенной экструдированной трубкой из резины или другого эластомерного материала, прикрепленной к внутренней части шланга. Это предотвращает просачивание воды через рубашку шланга. Некоторые лесохозяйственные шланги имеют перфорированную резиновую прокладку, позволяющую «пропустить» немного воды через рубашку в качестве защиты от тлеющих углей, которые в противном случае могли бы сжечь шланг.

Другой тип конструкции тканевого рукава называется экструзией через переплетение. В этой конструкции одинарная тканевая куртка пропускается через экструдер для резины. Экструдер покрывает как  При запуске ткацкого станка катушки с наполнителем наматывают пряжу по кругу через пряжу основы. Внутренняя и внешняя куртки ткутся отдельно. Если необходимо нанести покрытие на внешнюю оболочку, ее протягивают через погружной бак, заполненный материалом покрытия. внутри и снаружи ткани с резиновой смесью, чтобы сформировать как внутреннюю подкладку, так и внешнее покрытие одновременно. Экструдер проталкивает резину внутрь и сквозь ткань оболочки, образуя сцепление. Эта конструкция позволяет получить более легкий шланг и в основном используется для шлангов подачи большего диаметра.

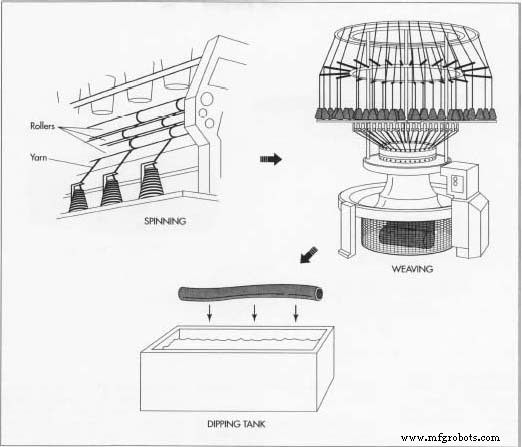

При запуске ткацкого станка катушки с наполнителем наматывают пряжу по кругу через пряжу основы. Внутренняя и внешняя куртки ткутся отдельно. Если необходимо нанести покрытие на внешнюю оболочку, ее протягивают через погружной бак, заполненный материалом покрытия. внутри и снаружи ткани с резиновой смесью, чтобы сформировать как внутреннюю подкладку, так и внешнее покрытие одновременно. Экструдер проталкивает резину внутрь и сквозь ткань оболочки, образуя сцепление. Эта конструкция позволяет получить более легкий шланг и в основном используется для шлангов подачи большего диаметра.

Производственный

процесс

Пожарный шланг обычно производится на заводе, который специализируется на поставке шлангов для муниципальных, промышленных и лесных пожарных служб. Вот типичная последовательность операций, используемая для изготовления пожарного рукава с двойной рубашкой и резиновым покрытием.

Подготовка пряжи

- 1 Два разных волокна пряжи сплетены вместе, образуя оболочку шланга. Пряжа, идущая вдоль шланга, называется основной пряжей и обычно изготавливается из полиэстера или нейлона. Они образуют внутреннюю и внешнюю поверхности рубашки и обеспечивают устойчивость шланга к истиранию. Пряжа, которая наматывается плотной спиралью по окружности шланга, называется наполнительной пряжей и изготавливается из полиэфирных волокон. Они зажаты между перекрещивающимися нитями основы и

После нанесения покрытия на внешнюю оболочку она проходит через печь, где покрытие сушится и отверждается. Резиновая футеровка экструдирована. Куртки и вкладыш соединяются в шланг. обеспечивают прочность, чтобы противостоять внутреннему давлению воды.

После нанесения покрытия на внешнюю оболочку она проходит через печь, где покрытие сушится и отверждается. Резиновая футеровка экструдирована. Куртки и вкладыш соединяются в шланг. обеспечивают прочность, чтобы противостоять внутреннему давлению воды. Пряжа из полиэфирной основы специально подготовлена производителем пряжи и отправлена на завод по производству шлангов. Никакой дополнительной подготовки не требуется.

- 2 Непрерывные волокна полиэстера собраны вместе в пучок из 7-15 волокон и скручены на крутильной рамке с образованием пряжи наполнителя. Скрученная и скрученная пряжа затем наматывается на катушку, называемую шпулькой с наполнителем.

Плетение курток

- 3 Нити основы натягиваются на шпулярник, который продвигает их по длине через круглоткацкий станок. В ткацкий станок устанавливаются две катушки с наполнителем.

- 4 Когда ткацкий станок запускается, катушки с наполнителем наматывают пряжу по кругу через пряжу основы. Как только бобины проходят, ткацкий станок перекрещивает каждую пару соседних нитей основы, захватывая пряжу наполнителя между ними. Этот процесс плетения продолжается с высокой скоростью, поскольку нижний конец пиджака медленно опускается через ткацкий станок, а бобины продолжают наматывать нити наполнителя по окружности жакета по тугой спирали. Тканый жакет наматывается на приемной бобине.

- 5 Внутренняя и внешняя куртки ткутся отдельно. Внутренняя оболочка плетется с немного меньшим диаметром, чтобы она могла поместиться внутри внешней оболочки. В зависимости от ожидаемого спроса за один раз можно соткать несколько тысяч футов куртки. После осмотра обе куртки отправляются на хранение.

- 6 Если необходимо нанести покрытие на внешнюю оболочку, ее пропускают через погружной резервуар, заполненный материалом покрытия, а затем пропускают через печь, где покрытие сушится и отверждается.

Экструзия лайнера

- 7 блоков размягченной липкой неотвержденной резины загружают в экструдер. Экструдер нагревает резину и выдавливает ее через отверстие между внутренней и внешней твердой круглой деталью, образуя трубчатый вкладыш.

- 8 Резиновый футляр затем нагревается в печи, где он подвергается химической реакции, называемой вулканизацией или отверждением. Это делает резину прочной и податливой.

- 9 Отвержденный лайнер проходит через машину, называемую резиновым календарем, которая формирует тонкий лист неотвержденной резины и оборачивает его вокруг внешней стороны лайнера.

Формовка шланга

- 10 Куртки и подкладка отрезаются до нужной длины. Внутренняя оболочка вставляется во внешнюю, а затем подкладку.

- 11 К каждому концу шланга в сборе прикреплен штуцер для пара, и в шланг впрыскивается пар под давлением. Это заставляет футеровку набухать относительно внутренней оболочки и заставляет тонкий лист неотвержденной резины вулканизироваться и связывать футеровку с внутренней рубашкой.

- 12 К шлангу прикреплены металлические концевые соединения или муфты. Наружная часть каждой муфты надевается на внешнюю оболочку, а внутреннее кольцо вставляется в резиновую подкладку. Инструмент, называемый расширительным стержнем, помещается внутрь шланга и расширяет кольцо. Это сжимает кожухи и вкладыш между кольцом и зубцами на внешней части муфты, образуя уплотнение по всей длине шланга.

Проверка шланга давлением

- 13 стандартов, установленных Национальной ассоциацией противопожарной защиты, требуют, чтобы каждая длина нового ударного шланга с двойной рубашкой и резиновым покрытием подвергалась испытанию давлением до 600 фунтов на квадратный дюйм (4140 кПа), но большинство производителей испытывают давление 800 фунтов на квадратный дюйм (5520 кПа). После поставки шланг ежегодно испытывается пожарной службой под давлением 2760 кПа (400 фунтов на кв. Дюйм). Пока шланг находится под давлением, его проверяют на утечки и определяют надежность крепления муфт.

- 14 После испытаний шланг осушается, сушится, свертывается и отправляется заказчику.

Контроль качества

В дополнение к окончательному испытанию давлением каждый шланг подвергается различным проверкам и испытаниям на каждом этапе производства. Некоторые из этих проверок и испытаний включают визуальный осмотр, испытания на озоностойкость, испытания на ускоренное старение, испытания на адгезию соединения между футеровкой и внутренней оболочкой, определение степени перекручивания шланга под давлением, проверки размеров и многое другое.

Будущее

Тенденция в конструкции пожарных рукавов за последние 20 лет заключалась в использовании более легких, прочных материалов с меньшими затратами на техническое обслуживание. Ожидается, что эта тенденция сохранится и в будущем по мере появления новых материалов и методов производства.

Одним из результатов этой тенденции стало внедрение облегченных шлангов подачи с диаметрами, которые ранее были невозможны. Теперь доступны шланги диаметром до 12 дюймов (30,5 см) с номинальным давлением до 150 фунтов на кв. Дюйм (1035 кПа). Ожидается, что эти рукава найдут применение в крупномасштабном промышленном пожаротушении, а также при ликвидации последствий стихийных бедствий и военных операциях.

Производственный процесс