Пожарный гидрант

<час />

Фон

Пожарный гидрант - это надземное соединение, обеспечивающее доступ к водопроводу с целью тушения пожаров. Подача воды может быть под давлением, как в случае гидрантов, подключенных к водопроводной сети, проложенной на улице, или без давления, как в случае гидрантов, подключенных к близлежащим прудам или цистернам. Каждый гидрант имеет один или несколько выходов, к которым может быть подключен пожарный шланг. Если подача воды находится под давлением, гидрант также будет иметь один или несколько клапанов для регулирования потока воды. Чтобы обеспечить достаточное количество воды для тушения пожара, размеры гидрантов рассчитаны таким образом, чтобы обеспечить минимальную скорость потока около 250 галлонов в минуту (945 литров в минуту), хотя большинство гидрантов могут обеспечить гораздо больше.

Потребность в пожарных гидрантах выросла с появлением систем подземного водоснабжения. До этого вода добывалась из общедоступных колодцев или прудов. В 1600-х годах в Лондоне, Англия, начали установку подземной системы водоснабжения с использованием полых бревен в качестве труб. Когда возник пожар, пожарным пришлось выкопать улицу и проделать дыру в деревянных трубах. Позже в предварительно просверленные отверстия через определенные промежутки вдоль бревенчатых труб вставляли деревянные заглушки, чтобы пожарным было легче достать воду. Это привело к появлению термина «пожарная заглушка», который до сих пор иногда используется для обозначения гидранта.

По мере роста городов росли и их системы водоснабжения. Более крупные системы означали повышенное давление, и вместо гниющих деревянных бревен были проложены чугунные трубы. Когда в 1801 году новая система водоснабжения Филадельфии начала свою работу, она не только обслуживала 63 дома и несколько пивоварен, но и имела 37 надземных гидрантов для противопожарной защиты. Первый пожарный гидрант в Нью-Йорке был установлен в 1817 году пожарным Джорджем Смитом. Он мудро расположил его перед своим домом на Франкфорт-стрит.

После землетрясения и пожара, опустошившего Сан-Франциско в 1906 году, в городе была установлена обширная система аварийного водоснабжения, которая используется до сих пор. В дополнение к более чем 7500 гидрантам, подключенным к водопроводу стандартного давления, система включает резервуар и два резервуара, расположенные на холмах, для снабжения почти 1400 гидрантов высокого давления по всему городу. Есть также две насосные станции соленой воды для забора воды из залива Сан-Франциско, а также пять дополнительных соединений вдоль набережной, чтобы городские пожарные лодки могли перекачивать воду в гидрантную систему. В качестве последней линии обороны в городе имеется более 150 подземных цистерн, подключенных к негерметичным гидрантам. Пожарные насосы могут подсоединять к этим гидрантам жесткий всасывающий шланг и вытягивать воду из цистерн, создавая вакуум.

Сегодня размер и расположение пожарных кранов на территории влияет не только на степень противопожарной защиты, но и на ставки страхования от пожара. Во многих городских районах обычная пожарная свеча - это все, что стоит между первой искрой и многомиллионными убытками от пожара.

Типы гидрантов

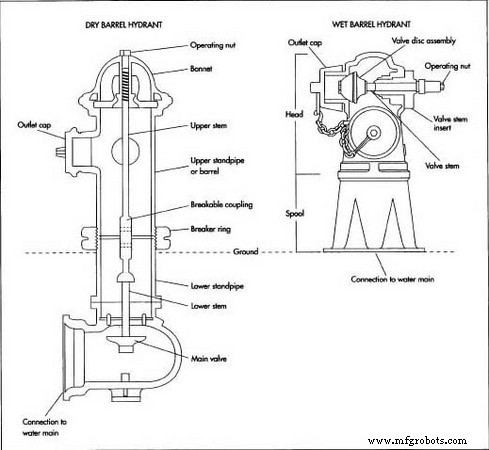

Есть два типа напорных пожарных гидрантов:мокрые и сухие. В конструкции с мокрым бочком гидрант подключается непосредственно к источнику воды под давлением. Верхняя часть или цилиндр гидранта всегда заполнен водой, и каждое выпускное отверстие имеет свой собственный клапан со штоком, который выступает из стороны ствола. В конструкции с сухим стволом гидрант отделен от источника воды под давлением с помощью главного клапана в нижней части гидранта под землей. Верхняя часть остается сухой до тех пор, пока главный клапан не откроется с помощью длинного стержня, который проходит через верхнюю часть или крышку гидранта. На выходах клапанов нет. Сухие гидранты обычно используются там, где зимние температуры опускаются ниже 32 ° F (0 ° C), чтобы предотвратить замерзание гидранта.

Безнапорные гидранты - это всегда сухая конструкция. Верхняя часть не заполняется водой до тех пор, пока пожарный насос не создаст разрежение.

Сырье

Ствол гидранта обычно отлит из чугуна или чугуна с шаровидным графитом. Некоторые железные гидранты с мокрым цилиндром имеют эпоксидное покрытие на внутренней поверхности для предотвращения коррозии. Другие гидранты с мокрым бочонком отлиты из бронзы. Крышка гидранта обычно изготавливается из того же материала, что и ствол. Шток клапана в конструкции гидранта с сухим стволом - стальной. Штоки клапанов гидранта с мокрым стволом обычно изготавливаются из силиконовой бронзы.

Выходы гидранта отлиты из бронзы. Если ствол изготовлен из чугуна или высокопрочного чугуна, в ствол ввинчиваются бронзовые выходы. Если ствол бронзовый, выпускные отверстия отливаются как часть ствола. Выпускные колпачки могут быть из бронзы, чугуна или пластика.

Седла, уплотнения и прокладки клапанов изготавливаются из различных синтетических каучуков, включая бутадиен-стирол, хлоропрен, уретан и бутадиенакрилонитрил. Крепежные детали могут быть из оцинкованной или нержавеющей стали.

Перед отправкой гидранты покрываются слоем грунтовочной краски. При установке гидранта внешняя поверхность покрывается краской для наружного применения.

Дизайн

Базовая конструкция и конструкция пожарных гидрантов под давлением в Соединенных Штатах определены Американской ассоциацией водопроводных сооружений (AWWA), которая устанавливает общие стандарты для размера гидранта, рабочего давления, количества выпускных отверстий и других требований. Гидранты без давления могут иметь ту же конструкцию, что и гидранты под давлением в городе или пожарном районе, чтобы сохранить общность, или они могут быть простой конструкцией с закрытой трубой без клапанов.

Основной корпус гидранта называется стволом или верхним стояком. Он может состоять из одной детали или состоять из двух частей. Если он состоит из двух частей, верхняя часть с выходными отверстиями называется головкой, а нижняя часть - катушкой. Эта терминология неточна и варьируется от одного производителя к другому, а также от одного города к другому.

Выходы гидрантов обычно имеют наружную резьбу по национальному стандарту (NST) для соединения с муфтами пожарных шлангов. Меньшие выпускные отверстия, иногда называемые шланговыми насадками или соединениями, имеют размер 2,5 дюйма NST. Более крупные выпускные отверстия, иногда называемые соплами или соединениями пароварки, имеют размер 4 или 4,5 дюйма NST. Выпускные колпачки крепятся к корпусу гидранта с помощью коротких цепей. Термины «подключение шланга» и «подключение пароварки» восходят к 1800-м годам. До появления современных пожарных устройств небольшие пожары часто тушили, подсоединяя один шланг непосредственно к меньшему выпускному отверстию гидранта под давлением. Если пожар был больше, паровой насос, называемый пароходом, забирал воду из более крупного выпускного отверстия гидранта и закачивал ее в несколько шлангов.

Клапаны гидрантов приводятся в действие поворотом металлических штоков. Часть каждой штанги, которая выступает снаружи гидранта, имеет пятиугольную форму и называется рабочей гайкой. Для поворота этой пятигранной гайки требуется специальный гаечный ключ, что помогает предотвратить несанкционированное использование. На некоторых гидрантах рабочая гайка представляет собой отдельную деталь, которая надевается на шток. Это позволяет заменить гайку, если она изнашивается от использования.

Некоторые гидранты с сухим стволом имеют функцию отрыва, позволяющую легко отремонтировать гидрант в случае удара транспортного средства. Эта конструкция включает в себя прерывательное кольцо на цилиндре гидранта у земли и разрывную муфту на штоке клапана внутри гидранта. При ударе верхний ствол и шток освобождаются, не затрагивая подземный трубопровод или клапан.

Хотя основные компоненты всех пожарных гидрантов похожи, форма гидрантов  Пожарные гидранты производятся методом литья металла. После изготовления каждый гидрант заполняется водой, и для проверки герметичности создается давление, в два раза превышающее номинальное. варьируется от одного производителя к другому. Некоторые гидранты имеют классический круглый корпус с куполообразным капотом. Другие имеют квадратные или шестиугольные тела. В некоторых районах, где проводится реконструкция города, установлены гидранты низкого уровня и современного вида.

Пожарные гидранты производятся методом литья металла. После изготовления каждый гидрант заполняется водой, и для проверки герметичности создается давление, в два раза превышающее номинальное. варьируется от одного производителя к другому. Некоторые гидранты имеют классический круглый корпус с куполообразным капотом. Другие имеют квадратные или шестиугольные тела. В некоторых районах, где проводится реконструкция города, установлены гидранты низкого уровня и современного вида.

Производственный

процесс

Изготовление пожарного гидранта - это, в первую очередь, процесс литья металла, и большинство компаний, производящих гидранты, являются литейными заводами, специализирующимися на производстве различных компонентов для муниципальных водопроводных сетей.

Вот типовая последовательность операций по изготовлению гидранта с мокрым бочком.

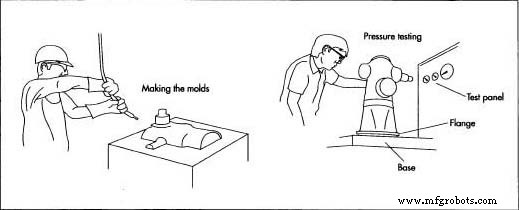

Формование форм

- 1 Наружная поверхность пресс-формы образована деталью, называемой узором. Чтобы создать рисунок гидранта, внешняя форма гидранта создается на компьютере в трех измерениях. Эти данные вводятся в стереолитографическую машину, которая использует лазерные лучи для упрочнения жидкого пластика в форме гидранта. Эта закаленная пластиковая деталь используется для изготовления нескольких копий левой и правой половин рисунка из жесткого полиуретана.

- 2 Внутренняя поверхность пресс-формы состоит из стержня. Чтобы сделать сердцевину гидранта, внутреннюю форму гидранта обрабатывают на двух половинах блока из алюминия или чугуна, чтобы сформировать полость. Две половинки скреплены вместе, а полость заполнена смесью песка и пластикового полимера. Когда блок из алюминия или чугуна осторожно нагревается, полимер затвердевает, образуя сердцевину. Затем блок открывается, и стержень удаляется. Этот процесс повторяется для создания нескольких ядер.

Литье ствола

- 3 Когда производство гидрантов готово к запуску, образцы и стержни доставляются в машину для изготовления форм. Левый и правый узоры вдавливаются в две половинки формы, заполненной песком, для формирования отпечатков в форме внешней поверхности гидранта. Формовочный песок - это особая смесь, которая держит форму, не крошится. Затем сердцевину из затвердевшего песка осторожно укладывают на бок и удерживают с помощью коротких прокладок, чтобы образовалась полость между сердцевиной и вдавлением в одной из половин формы. Другая половина формы помещается на стержень, и форма зажимается вместе. Этот процесс повторяется для каждого гидранта.

- 4 Расплавленный металл заливается в каждую форму через входной проход, называемый затвором. Заливка продолжается до тех пор, пока металл не начнет подниматься через выпускное отверстие на противоположной стороне, называемое стояком. По мере того как расплавленный металл затвердевает, он сваривает полимер в основном песке. Это повышает температуру полимера намного выше его начальной точки схватывания, вызывает его разрушение и позволяет песку снова стать рыхлым.

Вид сбоку на гидрант с сухим и мокрым стволом.

Вид сбоку на гидрант с сухим и мокрым стволом. - 5 После полного затвердевания отливки форма разделяется, и стержневой песок выгружается. Отливку помещают в горизонтальный цилиндр, заполненный небольшими металлическими гранулами, и переворачивают, чтобы удалить любые мелкие частицы металла или формовочного песка, которые могли приставать к отливке.

- 6 Литые заслонки и стояки обрезаются абразивно-отрезной пилой и возвращаются в печь. Литой бочонок шлифуется ручной шлифовальной машиной для удаления шероховатых поверхностей.

- 7 Если гидрант состоит из двух частей, головка и катушка отливаются, шлифуются и обрабатываются отдельно. Если гидрант изготовлен из чугуна или высокопрочного чугуна, выпускные отверстия отливаются, шлифуются и отделываются бронзой отдельно.

Обработка ствола и клапанов

- 8 Гидрант целиком фиксируется продольно на токарном станке, а на лицевой стороне нижнего фланца вырезаются неглубокие концентрические канавки. Это позволяет фланцу плотно прилегать к прокладке при установке гидранта. Отверстия под болты фланца могут быть просверлены здесь или непосредственно перед отгрузкой.

- 9 Если цилиндр состоит из двух частей, нижняя часть головки имеет внутреннюю резьбу National Pipe Taper (NPT), а верхняя часть катушки имеет резьбу NPT, нарезанную снаружи, чтобы позволить двум части, которые нужно соединить. Головка просверливается и нарезается с одной стороны в области резьбы NPT для удерживания стопорного установочного винта.

- 10 Гидрант - или головка, если она состоит из двух частей - перемещается поперек на токарном станке по средней линии большего выпускного отверстия. Вращающаяся деталь, называемая приспособлением, зажимает гидрант на месте и обеспечивает противовес при вращении гидранта. Токарный станок снимает фаску на внутренней поверхности цилиндра вокруг выпускного отверстия, чтобы обеспечить гладкую посадочную поверхность для тарелки клапана. Отверстие для вкладыша штока клапана просверлено и нарезано резьбой. Наконец, на выпускное или выпускное отверстие нарезается резьба. Этот процесс повторяется для каждой розетки.

- 11 Штоки клапанов, вкладыши стержней клапана и держатели тарелок клапана обрабатываются на станке и имеют отдельную резьбу.

Сборка гидранта

- 12 Начиная с верхнего клапана, на шток клапана накладывается кольцевое уплотнение, и шток ввинчивается во вставку штока. Внутренний конец штока проталкивается через отверстие для вставки штока, а держатель диска, резиновый диск и стопорные гайки достаются внутри ствола, навинчиваются на шток и фиксируются на месте с помощью установочного винта. Затем вставка штока ввинчивается в ствол, а сменная рабочая гайка надевается на внешний конец штока и удерживается на месте гайкой. Этот процесс повторяется для каждого клапана.

- 13 Если ствол состоит из двух частей, кольцо надевается на резьбовую часть катушки, а собранная головка завинчивается, чтобы плотно прилегать к кольцу. Резьба фиксируется установочным винтом.

Тестирование гидранта

- 14 Стандарты AWWA требуют, чтобы бронзовые гидранты были рассчитаны на давление 150 фунтов на квадратный дюйм (1034 кПа), а гидранты из ковкого чугуна - на 250 фунтов на квадратный дюйм (1723 кПа). Каждый гидрант наполнен водой, и для проверки герметичности создается давление, в два раза превышающее номинальное.

Подготовка к отправке

- 15 После испытания гидранта давлением, крепления выпускных колпачков и цепей, пластиковая защита надевается на нижний фланец, а внешняя поверхность корпуса гидранта покрывается грунтовочной краской.

Контроль качества

Все поступающие материалы проверяются на соответствие требуемым спецификациям. Сюда входит спектрографический анализ сырья, используемого для изготовления отливок. Содержание влаги в формовочном песке имеет решающее значение для процесса литья, и оно проверяется перед каждым циклом литья. Когда обрабатывается партия отливок, первая деталь проверяется на предмет надлежащих размеров перед обработкой остальных отливок.

Будущее

Вряд ли пожарный гидрант исчезнет из городского пейзажа в ближайшее время. Вода по-прежнему является наиболее экономичным средством пожаротушения, а гидрант остается наиболее экономичным способом обеспечения бесперебойной подачи воды. Во всяком случае, пожарный гидрант будет приобретать все большее значение, поскольку пожарные депо и налогоплательщики в равной степени осознают, что стратегически размещенные гидранты большой емкости могут значительно снизить тарифы на страхование от пожара.

Производственный процесс