Пружины

<час />

Пружина - это устройство, которое меняет свою форму в ответ на внешнюю силу, возвращаясь к своей исходной форме, когда сила снимается. Энергия, затраченная на деформацию пружины, накапливается в ней и может быть восстановлена, когда пружина вернется к своей исходной форме. Как правило, величина изменения формы напрямую связана с величиной прилагаемой силы. Однако если приложить слишком большое усилие, пружина деформируется безвозвратно и никогда не вернется к своей первоначальной форме.

Фон

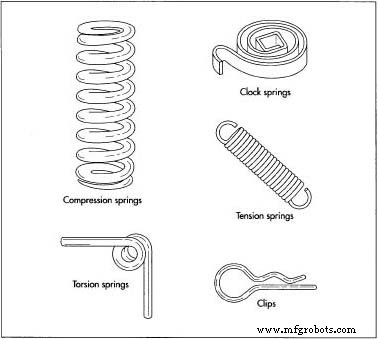

Есть несколько видов пружин. Один из наиболее распространенных - проволока, намотанная на цилиндрическую или коническую форму. Пружина растяжения - это спиральная пружина, витки которой обычно касаются друг друга; при приложении силы для растяжения пружины витки разъединяются. Напротив, пружина сжатия представляет собой спиральную пружину с промежутком между последовательными витками; когда прилагается сила для укорачивания пружины, витки прижимаются друг к другу. Третий тип витой пружины, называемый торсионной пружиной, сконструирован таким образом, что приложенная сила скручивает спираль в более плотную спираль. Распространенные примеры торсионных пружин можно найти в планшетах и заколках-бабочках.

Еще одна разновидность витых пружин - это часовая пружина, которая свернута в плоскую спираль, а не в цилиндр или конус. Один конец пружины находится в центре спирали, а другой - у ее внешнего края.

Некоторые пружины изготавливаются без витков. Самый распространенный пример - листовая рессора, имеющая форму неглубокой арки; он обычно используется в автомобильных подвесках. Другой тип - тарельчатая пружина, устройство в виде шайбы, имеющее форму усеченного конуса. Цилиндры с открытым сердечником из твердого, эластичного материала также могут действовать как пружины. Не спиральные пружины обычно работают как пружины сжатия.

История

На протяжении всей истории использовались очень простые не спиральные пружины. В качестве пружины можно использовать даже упругую ветку дерева. Более сложные пружинные приспособления относятся к бронзовому веку, когда пинцет для бровей был распространен в нескольких культурах. В третьем веке до нашей эры греческий инженер Ктесибий Александрийский разработал процесс изготовления «упругой бронзы» путем увеличения доли олова в медном сплаве, отливки детали и ее упрочнения ударами молотка. Он попытался использовать комбинацию листовых рессор для управления военной катапультой, но они оказались недостаточно мощными. Во втором веке до нашей эры Филон Византийский, еще один инженер по катапульте, построил подобное устройство, по-видимому, с некоторым успехом. Висячие замки широко использовались в Древней Римской империи, и, по крайней мере, в одном из них использовались изогнутые металлические листы, чтобы держать устройства закрытыми до тех пор, пока они не были сжаты ключами.

Следующее значительное событие в истории источников произошло в средние века. Электропила, разработанная Вилларом де Оннекуром около 1250 года, использовала водяное колесо, чтобы толкать пильный диск в одном направлении, одновременно сгибая шест; когда шест вернулся в свое разогнутое состояние, он потянул пильное полотно в противоположном направлении.

Винтовые пружины были разработаны в начале пятнадцатого века. Заменив систему весов, которая обычно приводила в действие часы, механизмом с заводной пружиной, часовщики  Схема, показывающая наматывание пружины на станке с ЧПУ. умели изготавливать надежные портативные устройства для хронометража. Это продвижение сделало возможной точную астрономическую навигацию для океанских кораблей.

Схема, показывающая наматывание пружины на станке с ЧПУ. умели изготавливать надежные портативные устройства для хронометража. Это продвижение сделало возможной точную астрономическую навигацию для океанских кораблей.

В восемнадцатом веке промышленная революция стимулировала развитие методов массового производства пружин. В 1780-х годах британский слесарь Джозеф Брама использовал на своей фабрике пружинно-заводной станок. Судя по всему, это была адаптация токарного станка, машина несла катушку с проволокой вместо режущей головки. Проволока с катушки наматывалась на стержень, закрепленный в токарном станке. Скорость ходового винта, который несёт катушку параллельно спиннингу, можно было регулировать, чтобы изменять расстояние между витками пружины.

Типичные примеры нынешнего использования пружин варьируются от крошечных катушек, которые поддерживают клавиши на сенсорных панелях сотовых телефонов, до огромных катушек, которые поддерживают целые здания и защищают их от вибрации при землетрясении.

Сырье

Стальные сплавы являются наиболее часто используемыми пружинными материалами. К наиболее популярным сплавам относятся высокоуглеродистые (например, музыкальные струны, используемые для гитарных струн), низкоуглеродистые, закаленные в масле, хром кремний, хром-ванадий и нержавеющая сталь.

Другие металлы, которые иногда используются для изготовления пружин, - это медно-бериллиевый сплав, фосфорная бронза и титан. Для цилиндрических пружин, не являющихся винтовой, можно использовать резину или уретан. Керамический материал был разработан для спиральных пружин в условиях очень высоких температур. Однонаправленные стекловолоконные композитные материалы проходят испытания на предмет возможного использования в пружинах.

Дизайн

Были разработаны различные математические уравнения для описания свойств пружин на основе таких факторов, как состав и размер проволоки, диаметр витка пружины, количество витков и величина ожидаемой внешней силы. Эти уравнения были включены в компьютерное программное обеспечение для упрощения процесса проектирования.

Производственный процесс

Следующее описание посвящено изготовлению винтовых пружин из легированной стали.

Намотка

-

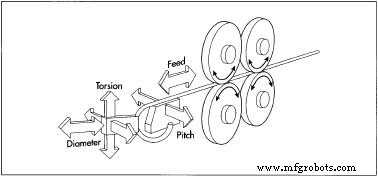

1 Холодная обмотка. Проволоку диаметром до 0,75 дюйма (18 мм) можно наматывать при комнатной температуре одним из двух основных способов. Один из них заключается в намотке проволоки на вал, называемый оправкой или оправкой. Это может быть сделано на специальном пружинно-намоточном станке, токарном станке, ручной электрической дрели с оправкой, закрепленной в патроне, или на намоточном станке, приводимом в действие вручную. Направляющий механизм, такой как ходовой винт на токарном станке, должен использоваться для выравнивания проволоки с желаемым шагом (расстоянием между последовательными витками), когда она наматывается на оправку.

В качестве альтернативы проволока может быть намотана без оправки. Обычно это делается с помощью центрального навигационного компьютера (ЧПУ).

Примеры различных типов пружин. Проволока продвигается вперед через опорный блок к рифленой головке, которая отклоняет проволоку, заставляя ее изгибаться. Головка и опорный блок могут перемещаться относительно друг друга в пяти направлениях для управления диаметром и шагом формируемой пружины.

Примеры различных типов пружин. Проволока продвигается вперед через опорный блок к рифленой головке, которая отклоняет проволоку, заставляя ее изгибаться. Головка и опорный блок могут перемещаться относительно друг друга в пяти направлениях для управления диаметром и шагом формируемой пружины. Для пружин растяжения или кручения концы сгибаются в желаемые петли, крючки или прямые участки после завершения операции наматывания.

- 2 Горячие обмотки. Более толстую проволоку или пруток можно свернуть в пружины, если нагреть металл для придания ему гибкости. Стандартные промышленные намоточные машины могут работать со стальными прутками диаметром до 3 дюймов (75 мм), а нестандартные пружины, как сообщается, изготавливаются из прутков толщиной до 6 дюймов (150 мм). Сталь наматывается на оправку, пока она раскалена докрасна. Затем его сразу же вынимают из намоточного станка и погружают в масло, чтобы быстро охладить и затвердеть. На этом этапе сталь слишком хрупкая, чтобы работать как пружина, и впоследствии ее необходимо отпустить.

Закалка

- 3 Термическая обработка. Независимо от того, была ли сталь намотана горячей или холодной, в этом процессе в материале возникли напряжения. Чтобы снять это напряжение и позволить стали сохранять характерную упругость, пружину необходимо закалить путем термической обработки. Пружину нагревают в духовке, выдерживают при соответствующей температуре в течение заданного времени, а затем дают медленно остыть. Например, пружина из музыкальной проволоки нагревается до 500 ° F (260 ° C) в течение одного часа.

Завершение

- 4 Шлифовка. Если конструкция предусматривает плоские концы на пружине, концы шлифуются на этом этапе производственного процесса. Пружина установлена в зажимном приспособлении для обеспечения правильной ориентации во время шлифования и удерживается напротив вращающегося абразивного круга до тех пор, пока не будет достигнута желаемая степень плоскостности. При использовании высокоавтоматизированного оборудования пружина удерживается в гильзе, при этом оба конца шлифуются одновременно, сначала крупными колесами, а затем более мелкими. Подходящая жидкость (вода или вещество на масляной основе) может использоваться для охлаждения пружины, смазки шлифовального круга и уноса частиц во время шлифования.

- 5 Дробеструйная обработка. Этот процесс упрочняет сталь, чтобы противостоять усталости металла и растрескиванию в течение всего срока службы при многократных изгибах. Вся поверхность пружины подвергается обстрелу крошечных стальных шариков, которые сглаживают ее и сжимают сталь, лежащую прямо под поверхностью.

- 6 Настройка. Чтобы навсегда зафиксировать желаемую длину и шаг пружины, она полностью сжимается так, чтобы все витки касались друг друга. Некоторые производители повторяют этот процесс несколько раз.

-

7 Покрытие. Чтобы предотвратить коррозию, всю поверхность пружины защищают путем ее окраски, погружения в жидкую резину или покрытия другим металлом, например цинком или хромом. Один процесс, называемый механическим покрытием, включает в себя переворачивание пружины в контейнер с металлическим порошком, водой, химическими веществами-ускорителями и крошечными стеклянными шариками, которые разбивают металлический порошок на поверхности пружины.

В качестве альтернативы, при гальванике пружина погружается в электропроводящую жидкость, которая разъедает металл покрытия, но не пружину. К пружине приложен отрицательный электрический заряд. В жидкость также погружен источник металлического покрытия, и ему придается положительный электрический заряд. Когда металлическое покрытие растворяется в жидкости, он высвобождает положительно заряженные молекулы, которые притягиваются к отрицательно заряженной пружине, где они химически связываются. Гальваника делает пружины из углеродистой стали хрупкими, поэтому вскоре после нанесения покрытия (менее четырех часов) их необходимо прокалить при 325–375 ° F (160–190 ° C) в течение четырех часов, чтобы предотвратить охрупчивание.

- 8 Упаковка. Желаемое количество пружин может быть просто упаковано оптом в коробки или полиэтиленовые пакеты. Однако были разработаны другие формы упаковки, чтобы свести к минимуму повреждение или запутывание пружин. Например, они могут быть упакованы в индивидуальные пакеты, нанизаны на проволоку или стержни, заключены в трубки или прикреплены к липкой бумаге.

Контроль качества

Используются различные испытательные устройства для проверки готовых пружин на соответствие спецификациям. Испытательные устройства измеряют такие свойства, как твердость металла и степень деформации пружины под действием известной силы. Пружины, не соответствующие спецификациям, выбрасываются. Статистический анализ результатов испытаний может помочь производителям выявлять производственные проблемы и улучшать процессы, чтобы производить меньше дефектных пружин.

Примерно одна треть дефектных пружин возникает из-за производственных проблем. Остальные две трети вызваны дефектами проволоки, используемой для формирования пружин. В 1998 году исследователи сообщили о разработке теста на скручивание проволоки (называемого FRACMAT), с помощью которого можно было отсеивать неподходящую проволоку до изготовления пружин.

Намоточные машины с компьютерным управлением улучшают качество двумя способами. Во-первых, они контролируют диаметр и шаг пружины более точно, чем ручные операции. Во-вторых, за счет использования пьезоэлектрических материалов, размер которых зависит от электрического входа, намоточные головки с ЧПУ могут точно настраиваться в режиме реального времени на измерения характеристик пружины. В результате эти интеллектуальные машины производят меньше пружин, которые необходимо отбраковывать из-за несоответствия спецификациям.

Будущее

Требования быстрорастущей индустрии компьютеров и сотовых телефонов подталкивают производителей пружин к разработке надежных и экономичных методов изготовления очень маленьких пружин. Пружины, поддерживающие клавиши на сенсорных панелях и клавиатурах, важны, но есть и менее очевидные приложения. Например, производитель испытательного оборудования, используемого в производстве полупроводников, разработал технологию микропружинных контактов. Тысячи крошечных пружин высотой всего 40 мил (0,040 дюйма) прикреплены к отдельным точкам контакта полупроводниковой пластины. Когда пластина прижимается к испытательному прибору, пружины сжимаются, обеспечивая надежные электрические соединения.

В медицинских устройствах также используются очень маленькие пружины. Спиральная пружина была разработана для использования в вводном конце катетера или эндоскопа. Пружина, изготовленная из проволоки диаметром 0,0012 дюйма (30 микрометров или 0,030 мм), имеет толщину 0,0036 дюйма (0,092 мм) - примерно как человеческий волос. Японская компания, разработавшая эту пружину, пытается сделать ее еще меньше.

Окончательная миниатюризация, достигнутая до сих пор, была осуществлена в 1997 году австрийским химиком по имени Бернард Краутлер. Он построил молекулярную пружину, связав вместе 12 атомов углерода и прикрепив молекулу витамина B12 к каждому концу цепи с помощью атома кобальта. В расслабленном состоянии цепочка имеет зигзагообразную форму; однако при смачивании водой они плотно сгибаются. Добавление циклодекстрина заставляет цепь вернуться в расслабленное состояние. Практического применения этой пружины пока не найдено, но исследования продолжаются.

Производственный процесс

- 4 распространенных типа винтовых пружин

- Что такое Gartner Spring?

- Руководство по пружинам сжатия для начинающих

- Руководство по пружинам растяжения для новичков

- Растяжение и пружины сжатия:в чем разница?

- Что такое механическая пружина растяжения?

- Оборудование для весеннего ландшафтного дизайна

- Учебное пособие по Solidworks Spring — адаптивная анимация Spring

- Что такое пружинный амортизатор?

- Руководство по замене пружинных амортизаторов