Встраивание пластика в корпуса из листового металла

В Protocase мы стремимся как можно быстрее превратить дизайнерские замыслы инженеров и ученых в настоящие функциональные корпуса и детали профессионального уровня. Мы всегда стараемся расширять наши возможности таким образом, чтобы это соответствовало тому, чего хотят достичь наши клиенты. В последние годы к нам поступает все больше и больше запросов на пластиковые детали. В связи с этим у нас теперь есть акрил и ацеталь, из которых детали и компоненты корпуса могут быть изготовлены за 2-3 дня либо отдельно, либо как часть корпуса или сборки. Я написал этот пост в блоге, чтобы поделиться некоторыми советами по дизайну, которые мы собрали в нашей группе инженерно-конструкторских услуг, и показать вам, как другие используют пластик в своих корпусах. Рассматриваете возможность использования пластика в корпусах из листового металла? Следуйте этому руководству.

Советы по использованию пластика в корпусах

- Protocase предлагает ацеталь и акрил в виде листов толщиной до 0,750 дюйма (24 дюйма на 48 дюймов) для ацеталя и толщиной 6 мм (49 дюймов на 97 дюймов) для акрила. Если вы проектируете это с учетом этого, вы можете получить детали без дополнительных затрат времени на подготовку и отсутствие на складе.

- Акрил и ацеталь обычно фрезеруются по трем осям либо на фрезерном станке с ЧПУ, либо на фрезерном станке (рабочая зона до 4 футов x 8 футов). Это означает, что могут быть добавлены зенкеры, зенкеры, карманы или любые другие 3-осевые фрезерованные элементы.

- Вырезы на акриле и ацетале фрезеруются и имеют минимальный радиус закругления (0,022″ для материала толщиной до 0,250, 0,032″ до 0,375, 0,062″ до 0,750 и 0,094″ до 1,000) и увеличиваются по мере увеличения толщины. увеличивается. Это необходимо учитывать при установке квадратных или прямоугольных компонентов в вырезы в пластике. Если эти ограничения являются проблемой, наши инженерно-конструкторские службы будут рады помочь вам найти творческие подходы для достижения вашей цели.

- При креплении пластика с помощью резьбовых соединений рекомендуется использовать сквозные отверстия в пластике с болтами, гайками, шайбами и т. д., а не врезаться в пластик. При желании можем постучать по пластику, но пользователь должен быть очень осторожен, чтобы не сорвать резьбу при установке креплений.

- При использовании радиочастотных датчиков или антенн внутри корпуса (Wi-Fi) рекомендуется использовать акриловые панели или панели из ацеталя, поскольку листовой металл иногда может ослаблять сигналы.

- Акрил можно травить во время фрезерования, а также наносить трафаретную графику. Оба метода дают очень привлекательные результаты.

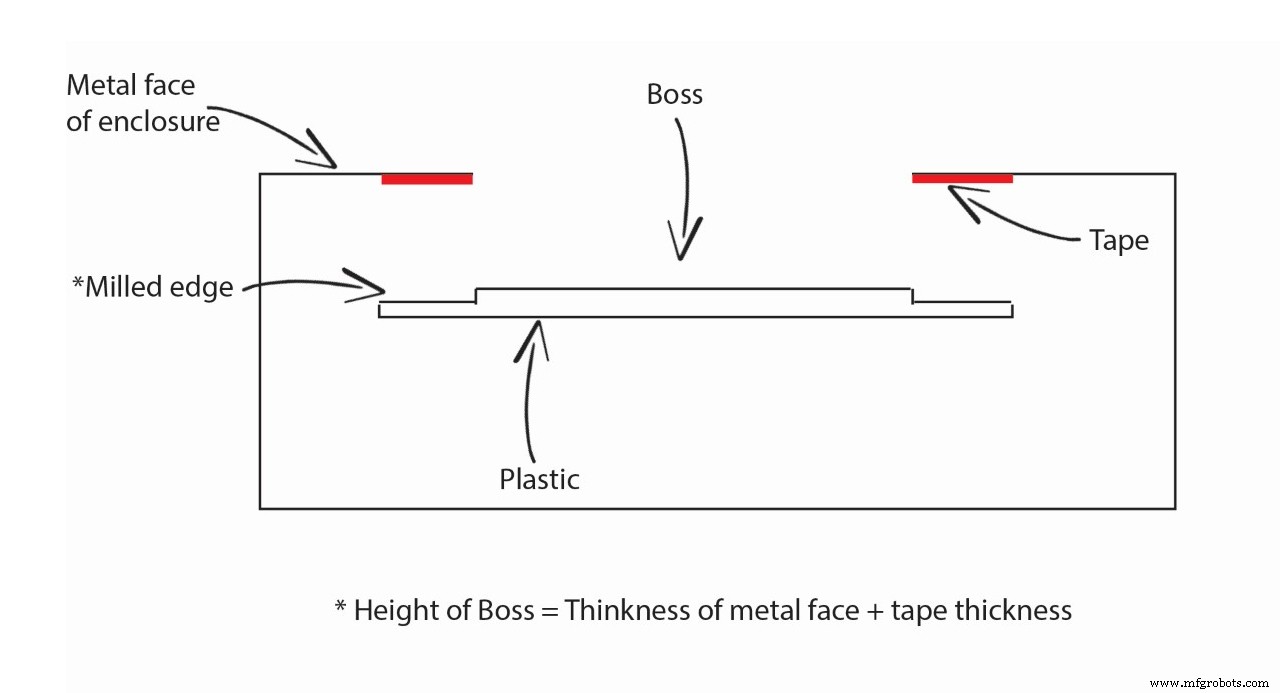

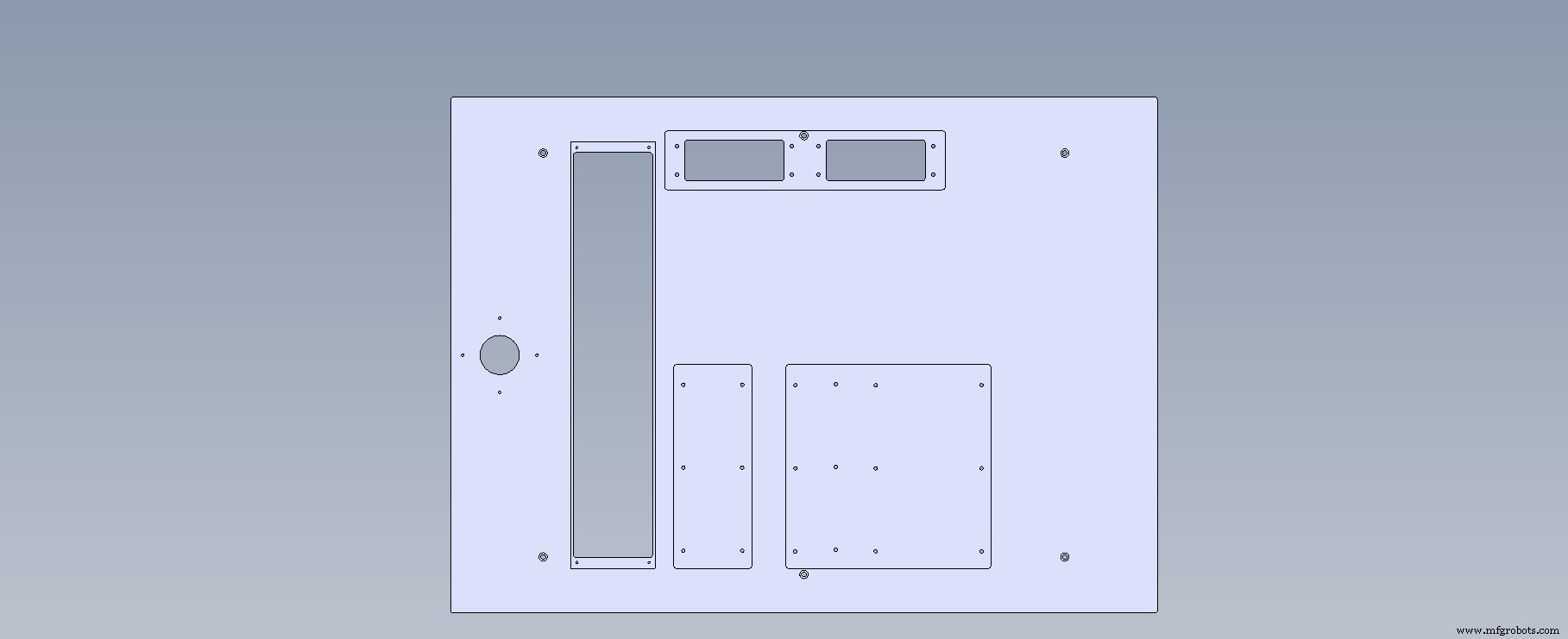

- Оба пластика могут быть установлены заподлицо с поверхностями корпуса. Это делается путем фрезерования краев пластика для создания выступа, который соответствует вырезу на лицевой стороне корпуса. Крепление может быть с помощью резьбовых соединений или структурной ленты (VHB компании 3M). См. эскиз ниже.

Использование акрила в корпусе:

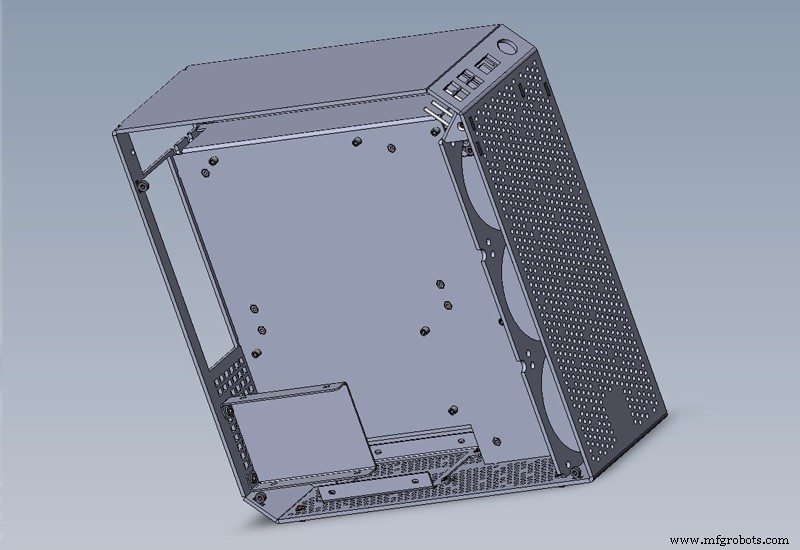

Большинство дизайнеров используют акрил из-за его прозрачности, хотя иногда он также используется по другим причинам, таким как электрическая изоляция или радиочастотная прозрачность. Его часто используют для создания смотровых окон в вольерах, а также для достижения определенной эстетичности. Например, один из популярных обозревателей технологий на YouTube, Линус Себастьян, хотел, чтобы в его специальном корпусе для ПК было окно, поэтому он использовал оптически прозрачный литой акриловый лист толщиной 7/32 дюйма (без запаса), 15 дюймов x 15,5 дюйма и прикрутил болтами. над шпильками.

Конечный результат:

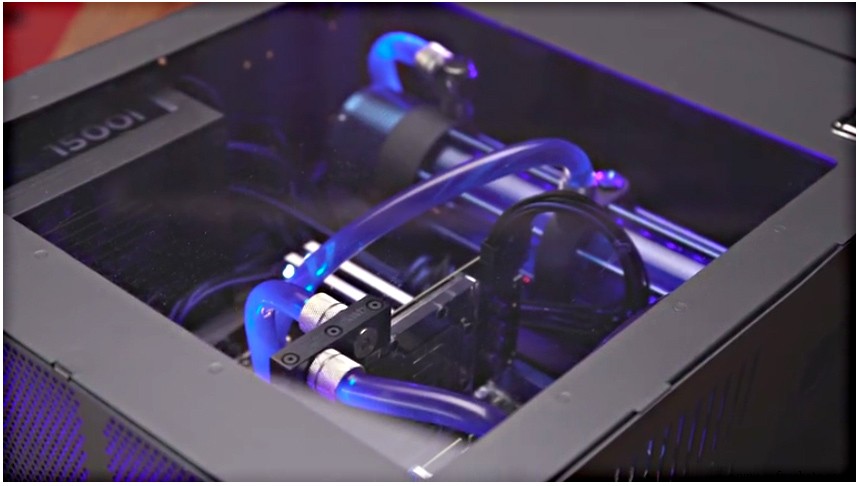

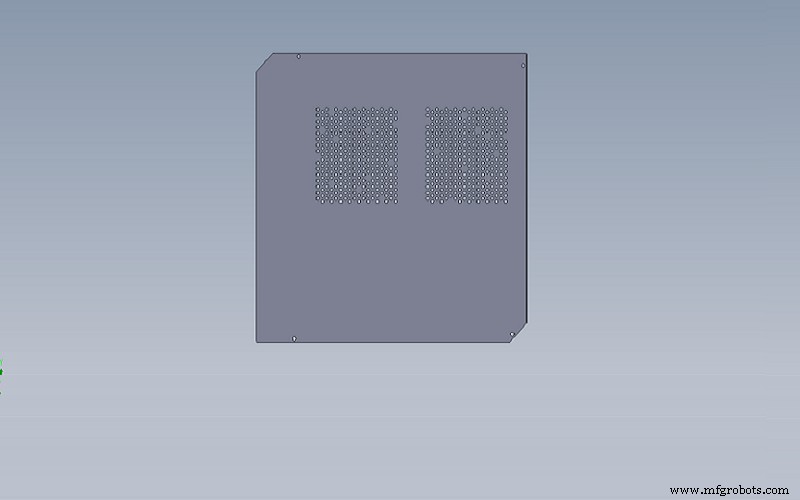

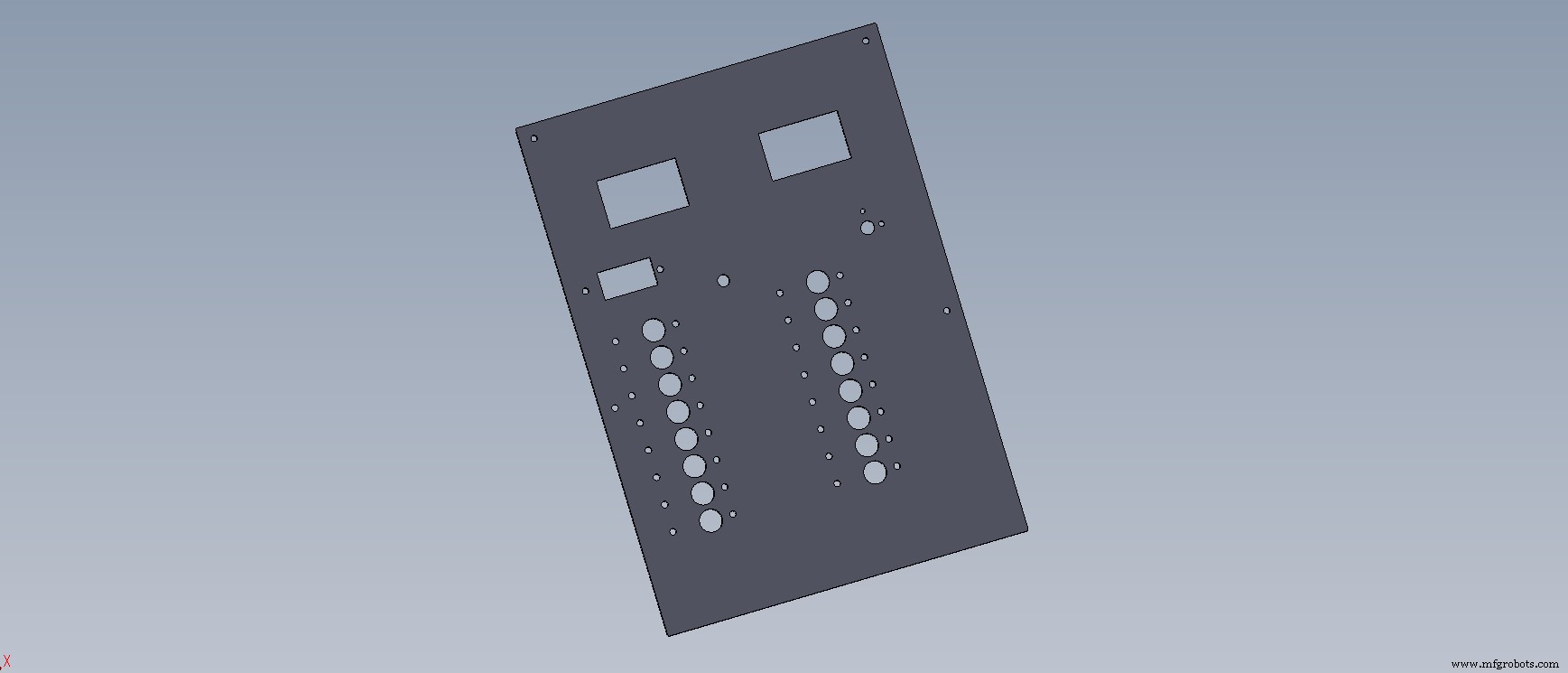

Еще одним заказчиком, который использовал акрил в своем корпусе, является Лукаш Дыякон, консультант по информационным технологиям. Лукаш использовал акриловые панели, чтобы продемонстрировать внутреннюю часть как левой, так и правой сторон своего ПК. На его панелях также есть небольшие специальные вентиляционные вырезы, которые были вырезаны в окне для охлаждения корпуса. Мы использовали акрил толщиной 3 мм (есть в наличии), и каждая панель имела диаметр 12,085 x 12,675 дюйма. Затем панели были привинчены к корпусу ПК.

Нажмите здесь, чтобы узнать больше об использовании акрила в своих проектах.

Использование ацеталя в корпусе:

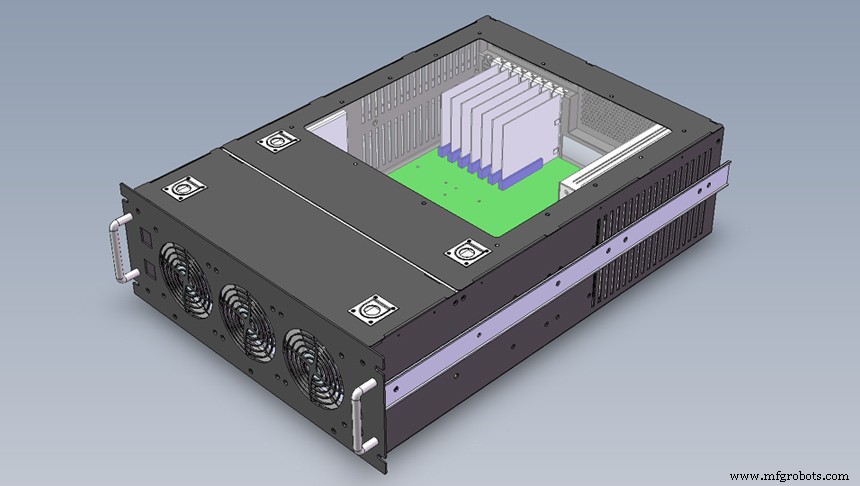

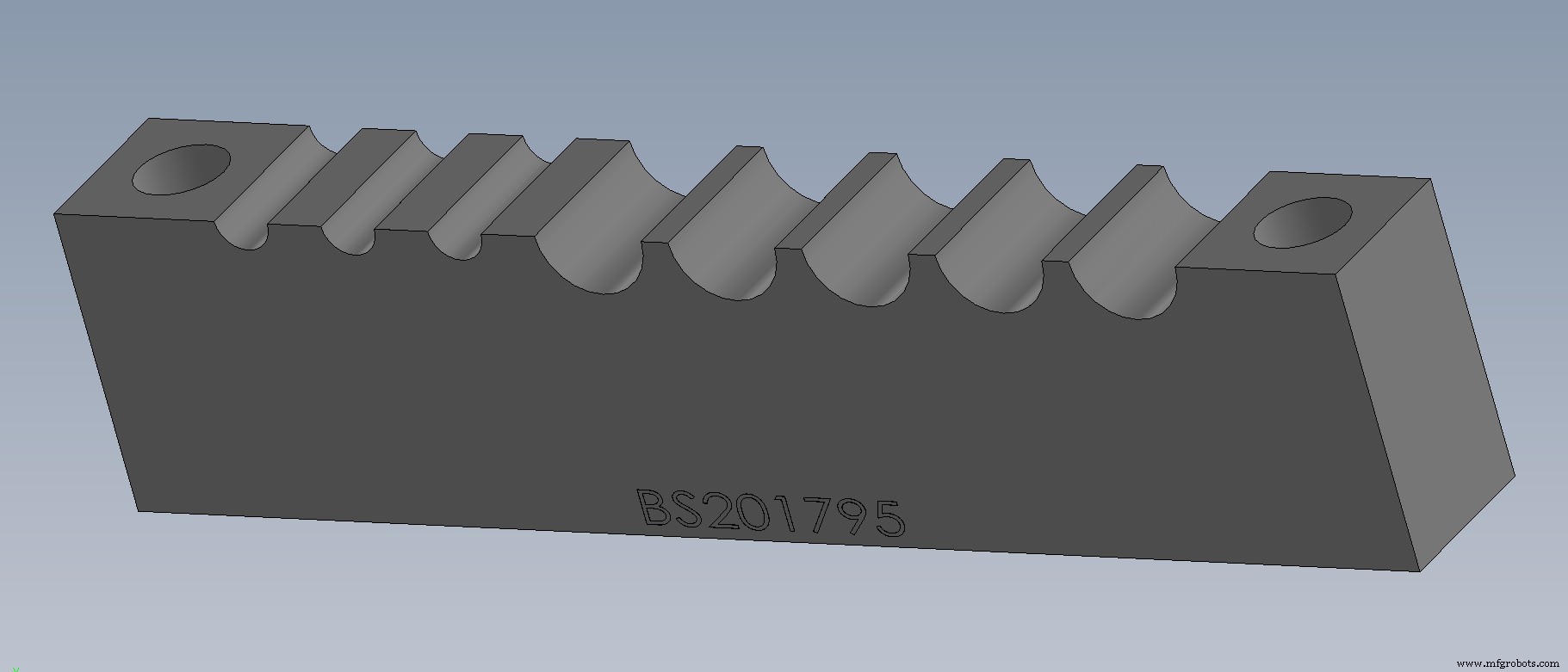

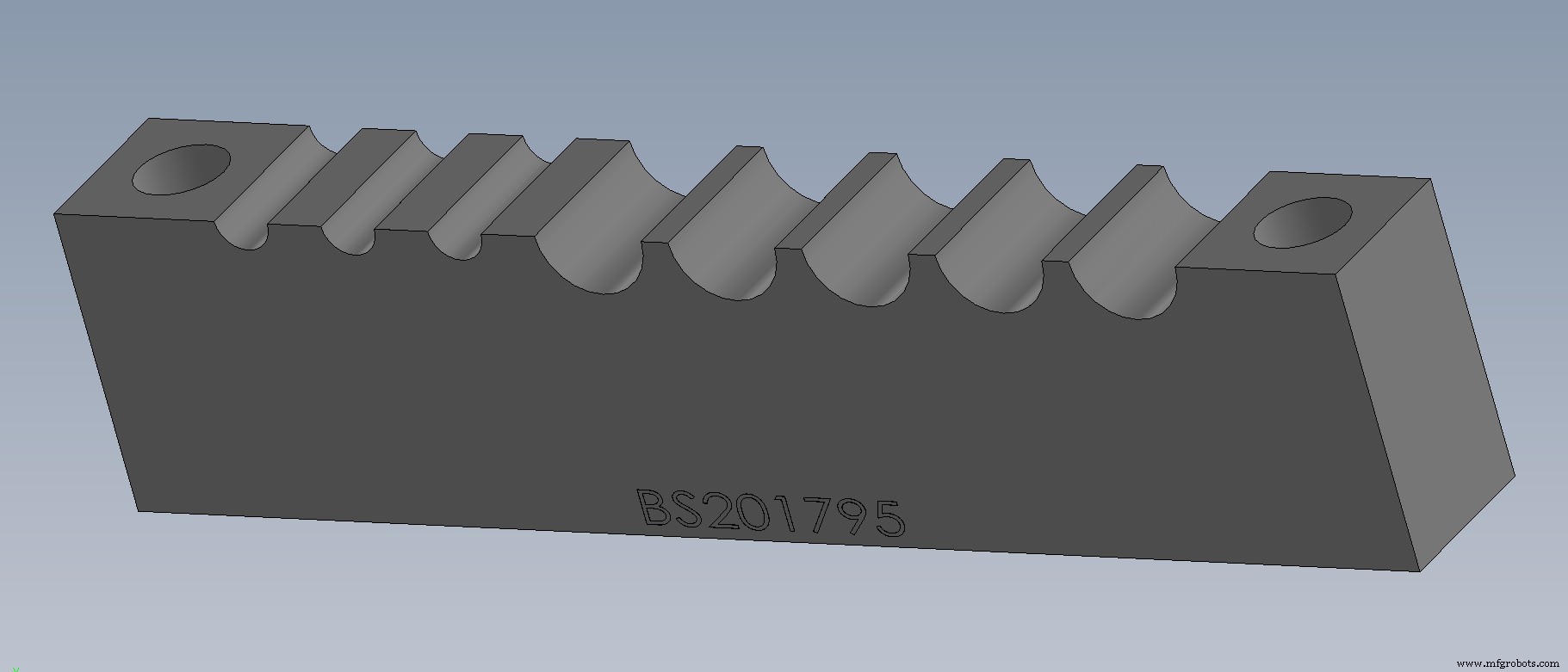

Ацеталь является предпочтительным материалом при разработке непрозрачного компонента. Ацеталь обладает большой размерной стабильностью, что делает его идеальным для деталей, подвергающихся механической обработке с жесткими допусками. Из-за его низкого трения клиенты выбирают ацеталь для компонентов корпуса, которые скользят друг по другу. Наши клиенты использовали ацеталь для изготовления зажимов для кабелей или шин, оптоволоконных лотков, панелей, стоек и зажимных скоб.

Щелкните здесь для получения дополнительной информации об ацетале.

Не стесняйтесь обращаться к нам по телефону 1-866-849-3911 с любыми вопросами или запросами.

Для получения дополнительной информации о материалах и услугах посетите:www.protocase.com

Protocase предоставляет совершенно новый опыт инженерам и профессионалам в области дизайна, создавая индивидуальные электронные корпуса с непревзойденной скоростью, простотой и обслуживанием. Следуйте этому руководству по использованию пластика в корпусах из листового металла.

Промышленные технологии

- ПЛАСТИК VS. МЕТАЛЛ

- Процесс формирования листового металла

- Варианты вентиляции для вашего корпуса из листового металла

- Отделка голым металлом для ваших деталей и корпусов из листового металла

- Использование перфорированного листового металла для вентиляции

- Петли для ваших корпусов из листового металла

- Гибка листового металла

- Звонок Connected Industry 4.0

- Специальные корпуса из листового металла служат для различных целей

- Изготовление листового металла:101