Процесс ультразвуковой обработки – принцип работы деталей, преимущества

В этой статье рассматриваются такие темы, как процесс ультразвуковой обработки, принцип работы, преимущества, недостатки и подробное описание того, как это работает.

Что такое процесс ультразвуковой обработки?

Процесс ультразвуковой обработки (USM) – это процесс удаления твердых и хрупких материалов с помощью инструмента, совершающего осевые колебания на ультразвуковых частотах. [18–20 килогерц (кГц)].

Во время этого колебания абразивная суспензия B4C или SiC непрерывно подается в зону обработки между мягким инструментом (латунная сталь) и заготовкой. Таким образом, абразивные частицы вбиваются в поверхность заготовки и вызывают откалывание от нее мелких частиц.

Осциллирующий инструмент с амплитудой от 10 до 40 мкм оказывает статическое давление на абразивные зерна и подается вниз по мере удаления материала, придавая инструменту требуемую форму. Баламут впервые обнаружил УСМ в 1945 году при ультразвуковом шлифовании абразивных порошков.

Промышленное применение началось в 1950-х годах, когда появились новые станки. УСМ характеризуется отсутствием какого-либо вредного воздействия на металлическую структуру материала заготовки.

Принцип работы ультразвуковой обработки

Он работает по тому же принципу, что и ультразвуковая сварка.

Этот метод обработки использует ультразвуковые волны для создания высокочастотных сил с малой амплитудой, которые действуют как абразивные движущие силы. Ультразвуковая машина производит высокочастотную вибрирующую волну с частотой от от 20 000 до 30 000 Гц. и амплитудой около 25–50 микрон .

Эта высокочастотная вибрация передается абразивным частицам, содержащимся в абразивной суспензии. Это приводит к тому, что абразивная частица вдавливает хрупкую заготовку и удаляет металл с контактной поверхности.

Части ультразвуковой обработки

- Электропитание

- Преобразователи

- Высокочастотный генератор

- Ультразвуковые преобразователи амплитуды или инструментальный рожок

- Механизм охлаждения

- Инструменты

- Держатель инструмента

- Сопло

- Решения

- Насосы

1. Блок питания

Для этого процесса обработки обычно требуется источник питания с частотой 50–60 Гц. . В результате для начала процесса доступен источник питания переменного тока.

2. Преобразователи (магнитострикторы)

Этот преобразователь является магнитострикционным. в природе. Этот преобразователь, однажды преобразованный в магнит, будет изменять частоту механических колебаний, действуя на основе магнитострикционного действия. Этот преобразователь будет вибрировать как вверх, так и вниз.

3. Высокочастотный генератор

Высокочастотный генератор также известен как ультразвуковой источник питания или электронный генератор. Он обычно используется для преобразования обычных источников питания, работающих на частоте 50 или 60 Гц . к высокочастотной электрической энергии. Чаще всего используются частоты от 20 до 40 кГц. . Затем эти частоты подаются на электрический преобразователь.

4. Ультразвуковые преобразователи амплитуды или инструментальный рожок

Этот блок, как следует из названия, соединяет инструмент с датчиком. Он передает усиленную вибрацию от усилителя до инструмента. Он должен иметь высокий предел выносливости.

Его также называют концентратором инструментов. . Амплитуда вибрации, создаваемая датчиком, с диапазоном примерно 0,025 мм недостаточна для механической обработки. Используется для увеличения амплитуды колебаний.

Вибрация также направлена и сконцентрирована на всплывающей подсказке. Инструмент крепится к нижнему концу рожка инструмента и помогает в удалении материала. Для соединения инструмента с рожком инструмента используются сварка, завинчивание, пайка или пайка.

5. Механизм охлаждения

В верхней части преобразователя установлена система охлаждения. Холодная вода поступает через входные ворота, получая тепло от преобразователя и избегая выхода. Кожух окружает преобразователь для охлаждения. , а внутри этого корпуса течет вода.

6 .Инструменты

Ультразвуковое обрабатывающее оборудование обычно изготавливается из прочного затвердевающего и хрупкого материала, который не разрушается при хрупком разрушении и является пластичным, например, из карбида вольфрама, нержавеющей стали, титана, меди и т. д.

Материалы удаляются с заготовки с помощью инструментов. Приспособления изготавливаются по форме той же полости, которая должна быть сформирована на поверхности заготовки.

7. Держатель инструмента

Используется для удержания инструмента.

8 .Сопло

Сопло изготовлено из вольфрама. . Вольфрам используется для изготовления сопла, потому что шлам из насоса может повредить сопло, если оно сделано из мягкого материала; он сделан из твердого материала, такого как вольфрам.

9 , Решения

В области механической обработки растворы карбида кремния, карбида бора и смеси глинозема, содержащие твердые абразивные частицы в воде или масле, обычно подаются на постоянной основе.

10 , Насосы

Насос используется для подачи абразивных растворов на насадку.

Работа ультразвуковой обработки

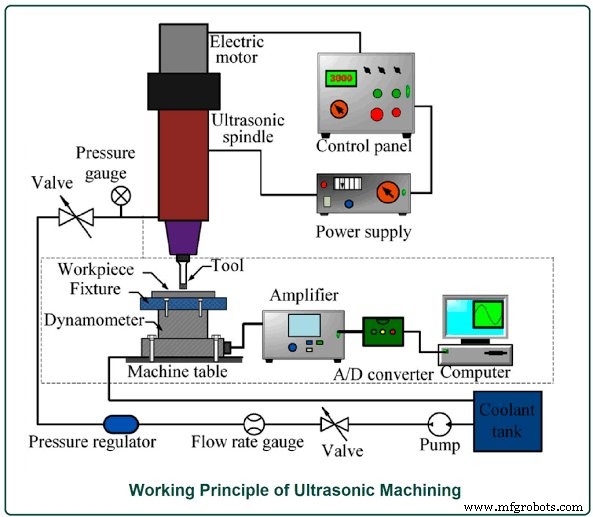

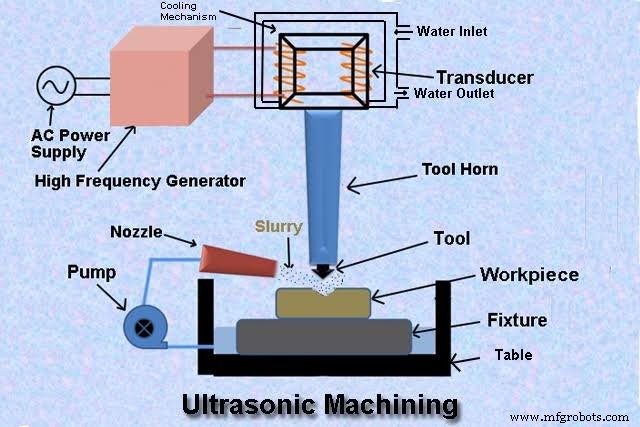

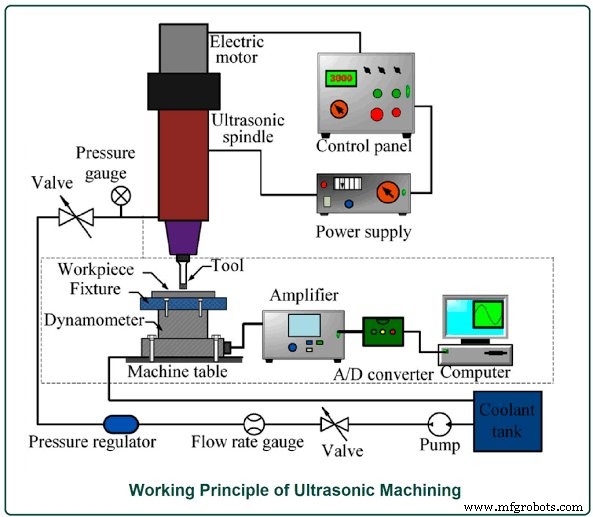

Система обработки, показанная на рисунках, состоит в основном из магнитостриктора, концентратора, инструмента и устройства подачи шлама.

Этот высокочастотный вход подается на электромеханический преобразователь. r i.e (Магнитостриктор), который возбуждается на ультразвуковой частоте и

производит колебания малой амплитуды.

Рог лежит между датчиками и держателем инструмента. Рупор используется для увеличения амплитуды вибрации преобразователя, которая затем фокусируется и направляется на инструмент. При подключении источника переменного тока к высокочастотному генератору частота входного питания повышается с 20 до 40 кГц. Когда устройство вибрирует, держатель инструмента захватывает его.

Абразивная суспензия подается с постоянной скоростью с помощью насоса между поверхностью инструмента и заготовкой при вибрации оборудования. Затем инструмент слегка прижимают к заготовке, оставляя достаточно места для протекания суспензии между инструментом и заготовками. Размер, образующийся в заготовке в результате удаления материала, будет таким же, как размер инструмента.

Когда вибрационное устройство прижимается к заготовке, высокая кинетическая энергия вибрации передается этим абразивным частицам, и эти абразивные частицы наносятся на поверхность заготовки, удаляя материал за счет микроскопического трения.

Процесс удаления материалов с использованием ультразвуковой обработки (USM)

На рисунке показан полный механизм удаления материала USM,

который включает в себя три отдельных действия:

<сильный>1. Механическое истирание путем локального прямого удара молотком по абразивным зернам, застрявшим между вибрирующим инструментом и прилегающей рабочей поверхностью.

2. Микровыкрашивание за счет свободных ударов частиц, которые пролетают через зазор обработки и ударяются о заготовку в случайных местах.

3. Эрозия рабочей поверхности за счет кавитации в потоке шлама.

Сообщается, что относительный вклад эффекта кавитации составляет менее 5 процентов от общего количества удаляемого материала. Доминирующим механизмом, участвующим в УСМ всех материалов, является прямое ударное воздействие. Мягкий и

эластичные материалы, такие как мягкая сталь, часто сначала пластически деформируются, а затем

позже удаляются с меньшей скоростью.

В случае твердых и хрупких материалов, таких как стекло, скорость обработки высока, и также можно заметить роль свободного удара.

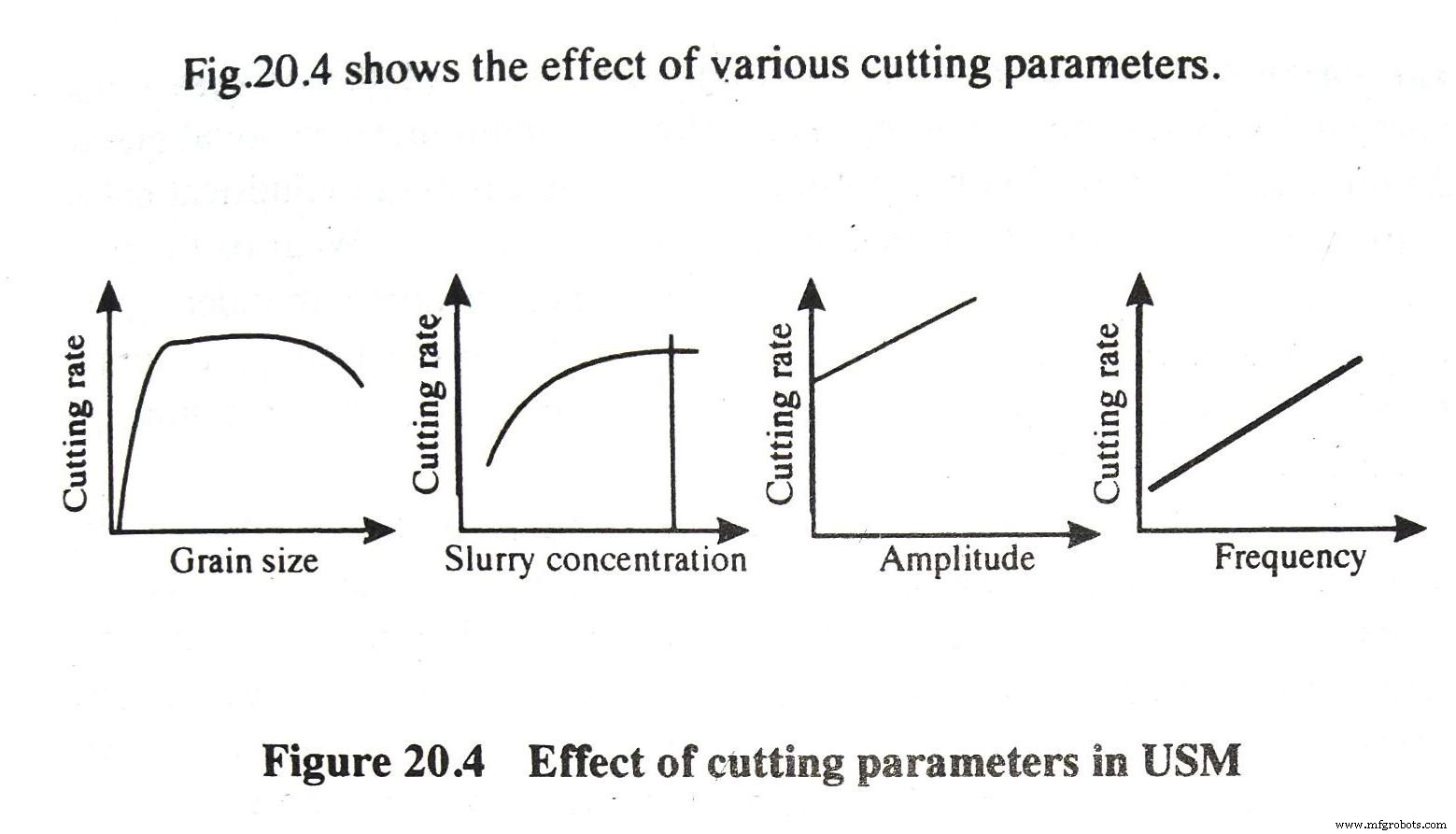

Скорость резания процесса ультразвуковой обработки зависит от

Коэффициент сокращения: Скорость резания при использовании УСМ зависит от определенных факторов. Это :

<сильный>1. Размер зерна абразива.

<сильный>2. Абразивные материалы.

3. Концентрация шлама.

4. Амплитуда вибрации.

5. Частота

Точность: Максимальная скорость проникновения в мягкие и хрупкие материалы, такие как мягкая керамика, составляет порядка 20 мм/мин, но в твердых и прочных материалах скорость проникновения ниже. Возможна точность размеров до + 0,005 мм и чистота поверхности до R, значение 0,1-0,125u. Минимальный радиус угла 0,10 мм возможен при чистовой обработке. Диапазон размеров машин USM варьируется от легких портативных моделей с входной мощностью около 20 Вт до тяжелых машин с потребляемой мощностью до 2 кВт.

Применения ультразвуковой обработки

Применение:Простота процесса делает его экономичным для широкого спектра применений, таких как:

1. Представляем круглые отверстия и отверстия любой формы, для которых можно изготовить инструмент. Диапазон получаемых форм можно увеличить, перемещая заготовку во время резки.

2. При выполнении/обработке таких операций, как сверление, шлифование, профилирование и фрезерование всех материалов, как проводящих, так и непроводящих.

3. При обработке стекла, керамики, вольфрама и других твердых карбидов, драгоценных камней, камней, таких как синтетический рубин.

4. При нарезании резьбы в компонентах из твердых металлов и сплавов путем приблизительного вращения и перемещения либо заготовки, либо инструмента.

5. При изготовлении фильер из карбида вольфрама и алмазной проволоки, а также матриц для ковки и экструзии.

6. Предоставление стоматологу возможности просверлить отверстие любой формы в зубах, не причиняя боли.

Преимущества и недостатки ультразвуковой обработки

<сильный>1. Хрупкие, непроводящие, твердые и хрупкие материалы можно обрабатывать с помощью ультразвуковой обработки.

2. Поскольку во время этого процесса обработки не выделяется тепло, физические изменения в заготовке очень незначительны или отсутствуют.

3. Неметалл, который нельзя обрабатывать с помощью электроэрозионной или электронной обработки из-за плохой электропроводности, но который можно очень хорошо обрабатывать с помощью ультразвуковой обработки.

4. Это процесс без заусенцев и искажений.

<сильный>5. Его можно использовать в сочетании с другими новыми технологиями, такими как EDM, ЭКГ и ECM.

6. Шум во время работы отсутствует.

<сильный>7. Оборудованием, используемым в этой обработке, могут пользоваться как квалифицированные, так и неквалифицированные операторы.

8. Можно достичь высокого уровня точности при сохранении высокого уровня чистоты поверхности.

9. Независимо от проводимости любой материал можно обрабатывать.

Недостатки

1. Из-за механизма микроскола или эрозии удаление металла происходит медленно.

2. Наконечник сонотрода изнашивается быстрее.

3. Обработка глубоких отверстий с помощью этого метода затруднена из-за неспособности абразивной суспензии течь по дну отверстия (за исключением ротационной ультразвуковой обработки).

4. Ультразвуковой вибрационной обработкой можно обрабатывать только материалы со значением твердости не менее 45 HRC (HRC:шкала Роквелла для измерения твердости материала).

Ограничения ультразвуковой обработки

Ограничения процесса: Основным ограничением процесса является сравнительно низкая скорость резания металла. Максимальная скорость съема металла составляет 3 мм/с, а потребляемая мощность высока. Глубина цилиндрических отверстий в настоящее время ограничена 2,5-кратным диаметром инструмента. Износ инструмента увеличивает угол отверстия, а острые углы скругляются. Это означает, что замена инструмента имеет важное значение для производства точных глухих отверстий. Кроме того, этот процесс в его нынешнем виде ограничен машинной обработкой поверхностей сравнительно небольшого размера.

Инструментальный материал, используемый в УСМ, должен быть прочным и пластичным. Трудности с очень пластичными металлами, такими как алюминий, можно проследить из-за его короткого срока службы. Эту трудность можно устранить, используя в качестве инструментальных материалов низкоуглеродистую и нержавеющую сталь.

Экспериментальная проверка показала, что скорость съема металла уменьшается с соотношением твердости заготовки и твердости инструмента. Таким образом, если твердость заготовки увеличивается, ожидается, что твердость инструмента также увеличится.

Выбор инструментального металла является одним из наиболее важных решений для оптимизации съема металла и стоимости инструмента. Масса длины инструмента также представляет проблему, поскольку материалы инструмента поглощают большую часть ультразвуковой энергии, снижая эффективность. Более длинный инструмент вызывает перенапряжение. Размер зерен и абразивная суспензия также имеют правильный размер. Было замечено, что если размер зерна больше или меньше амплитуды вибрации, скорость обработки снижается.

Выбор зерна для чистовой обработки не должен перекрываться с заданным зерном черновой обработки, при резке глубоких отверстий необходимы специальные приемы подачи шлама через резцедержатель, иначе скопление частиц зерна внутри отверстия отвлечет дальнейшую обработку.

Принудительная циркуляция, попеременное смешивание зерен большего и меньшего размера, всасывание — вот некоторые из многих эффективных методов, применяемых для устранения этой проблемы обработки глубоких отверстий.

Недавние разработки в области ультразвуковой обработки

Недавняя разработка:недавно произошла новая разработка в области ультразвуковой обработки, в которой используется инструмент, пропитанный алмазной пылью, и не используется суспензия. Инструмент колеблется на ультразвуковых частотах, а также вращается. Если невозможно повернуть инструмент, заготовка может быть повернута.

Это нововведение устранило недостатки обычного процесса сверления глубоких отверстий. Например, размеры отверстий могут быть сохранены в пределах + 0,125 мм. Отверстия глубиной до 75 мм были просверлены в керамике без какого-либо снижения скорости обработки по сравнению с обычным процессом.

Часто Задаваемые вопросы

При ультразвуковой обработке материал удаляется

A. Использование абразивной суспензии между инструментом и изделием

B. Непосредственный контакт инструмента с заготовкой

C. Поддержание электролита между изделием и инструментом в очень маленьком зазоре между ними.

D. Эрозия, вызванная быстро повторяющимися искровыми разрядами между инструментом и изделием

Ответ: Вариант А

Ультразвуковая обработка (USM) – это удаление материала за счет абразивного действия жидкой суспензии, содержащей песок, циркулирующей между заготовкой и инструментом, вибрирующим перпендикулярно заготовке с частотой, превышающей слышимый диапазон.

При ультразвуковой обработке функция преобразователей заключается в

А. превращать механическую энергию в тепловую

B. преобразовывать электрическую энергию в тепло

C. преобразовывать электрическую энергию в механические колебания

D. Преобразовать механическую энергию в электрическую энергию

(Ответ: в)

Преобразователь преобразует колебательный ток в механическую вибрацию. В ультразвуковой обработке использовались два типа преобразователей; либо пьезоэлектрический, либо магнитострикционный:… Магнитострикция — это эффект, который заставляет материал слегка изменять форму при изменении магнитного поля через него.

При ультразвуковой обработке инструмент перемещается

А. движется в поперечном направлении

B. движется в продольном направлении

C. вибрирует в поперечном направлении

D. колеблется в продольном направлении

(Ответ: г)

Это была вся информация о процессе ультразвуковой обработки, о том, как он работает, по какому принципу он работает, каковы преимущества и недостатки процесса ультразвуковой обработки.

Если вам понравилась статья, поделитесь ею с друзьями и оставьте свой отзыв в комментариях ниже.

Промышленные технологии

- Процесс хонингования:определение, детали или конструкция, принцип работы, преимущества, применение [Примечан…

- Что такое химическая обработка? - Работа и процесс

- Что такое ультразвуковая обработка? - Работа и процесс

- Ультразвуковая обработка:принцип, работа, оборудование, применение, преимущества и недостатки

- Ультразвуковая сварка:принцип, работа, оборудование, применение, преимущества и недостатки

- Абразивно-струйная обработка – детали, принцип работы, применение

- Гидроабразивная обработка – принцип работы, области применения, преимущества

- Вагранка – детали, принцип работы, применение

- Процесс ультразвуковой обработки, принципы работы и преимущества

- Ультразвуковая обработка:детали, работа, использование, преимущества с PDF