двигатели NEMA. Наиболее частые проблемы

Одним из основных компонентов любого 3D-принтера FFF являются двигатели. Они отвечают за выполнение необходимых движений для позиционирования печатающей головки, а также за протягивание нити в экструдере.

Используемые двигатели представляют собой шаговые двигатели, наиболее распространенными типами которых являются NEMA 17 и NEMA 23.

Изображение 1:Типы двигателей NEMA. Источник:motioncontrolproducts.com

Шаговые двигатели хорошего качества отличаются очень высокой надежностью, поэтому основная причина отказа двигателя обычно носит внешний характер, обычно связанный с драйвером питания или соединением.

Шаговые двигатели

Шаговые двигатели представляют собой тип двигателя с непрерывным вращением. Вращение происходит дискретными скачками на заданный угол. Это двигатель на полпути между стандартным двигателем постоянного тока и серводвигателем. Как и двигатели постоянного тока, они допускают несколько поворотов на 360 °, обеспечивая при этом точное угловое позиционирование, как и серводвигатели.

Чаще всего в 3D-принтерах используются биполярные гибридные шаговые двигатели, обычно в формате NEMA17 или NEMA23. Гибридные двигатели сочетают в себе небольшую мощность шагового двигателя двигателей VR с высокой инерционной способностью двигателей с постоянными магнитами. С другой стороны, биполярные двигатели обеспечивают более высокий крутящий момент и крепление, чем униполярные двигатели, при этом они легче по весу и меньшему размеру, однако для них требуются специальные контроллеры мощности.

При выборе шагового двигателя мы должны знать его основные характеристики:

- Шаг: Это минимальный угол, на который двигатель может вращаться напрямую (без использования микрошаговых регуляторов). Обычно мы можем найти двигатели с шагом 1,8 º или 0,9 º. Как правило, меньший шаг означает большую точность, но также и меньшую максимальную скорость вращения.

- Рабочий ток: Это максимальное значение тока, при котором мы должны питать двигатель, чтобы он работал правильно. Чем больший ток мы подаем на двигатель, тем большего крутящего момента мы достигнем и, следовательно, он сможет выдерживать большую инерцию без потери шагов, однако также будет больший нагрев и износ. Использование токов, превышающих указанные производителем, приведет к износу и выходу из строя двигателя.

- Напряжение на фазу: Это напряжение, необходимое каждой из катушек для правильной работы.

- Фазовое сопротивление: Это электрическое сопротивление, обеспечиваемое каждой из катушек.

- Фазовая индуктивность: Максимальное значение индуктивности, генерируемое каждой из катушек при активации.

- Точность позиционирования: Максимальное отклонение, которое может возникнуть при вращательном движении. Как правило, более низкое значение соответствует более высокой точности.

- Максимальная рабочая температура: Это максимальная рабочая температура, которую может выдержать двигатель. Превышение этой температуры в течение длительного времени приведет к отказу двигателя.

- Инерция ротора: Это инерция, обеспечиваемая ротором в пустом состоянии из-за собственного веса. Инерция, поддерживаемая двигателем, будет суммой этой плюс инерции элементов, соединенных с двигателем.

- Крутящий момент или удерживающий момент: Это максимальный крутящий момент, который может выдержать двигатель, когда фазы неактивны (отсутствует ток), не вызывая вращения вала.

- Момент затяжки: Это максимальный крутящий момент, который может выдержать двигатель, когда он остановлен и фазы активны (под напряжением), не вызывая вращения вала. Значение рассчитано для двигателя с максимальным током.

- Начальный крутящий момент: Это крутящий момент, необходимый для преодоления инерции ротора, чтобы он начал вращаться.

- Крутящий момент: Это максимальный крутящий момент, который двигатель может выдержать при вращении без потери шага. Значение рассчитано для двигателя с максимальным током.

Если мы ищем двигатель, который позволяет нам использовать высокие скорости и выдерживать большие инерции во время движения, например, в случае осей XY, мы должны выбрать двигатель с шагом 1,8 º и высоким крутящим моментом.

Двигатель оси Z не требует высоких рабочих скоростей, поэтому двигатель 0,9º обеспечит более плавные движения. В этом случае следует выбрать двигатель с максимальным удерживающим и анкерным крутящим моментом, чтобы выдержать вес платформы или портала (в зависимости от конструкции принтера).

Подключение биполярных шаговых двигателей

При правильном подключении шаговых двигателей полезно иметь под рукой спецификацию производителя, так как положение проводов варьируется от одной модели к другой.

Обычно биполярный шаговый двигатель имеет 4 соединения, состоящие из двух независимых цепей питания. Каждая цепь состоит из положительного и отрицательного полюсов, подающих питание на каждую из катушек двигателя.

Первое, что нужно знать, это положение этих четырех разъемов на плате управления нашего принтера. Мы можем найти два типа номенклатуры на платах управления. Первый — это 1A 1B 2A 2B, где каждое число представляет цепь, а буквы A и B — полюса. Второй - A A - Б Б - где каждая буква обозначает цепь, а ударение обозначает отрицательный полюс.

После того, как соединения на плате определены, то же самое необходимо сделать для двигателей.

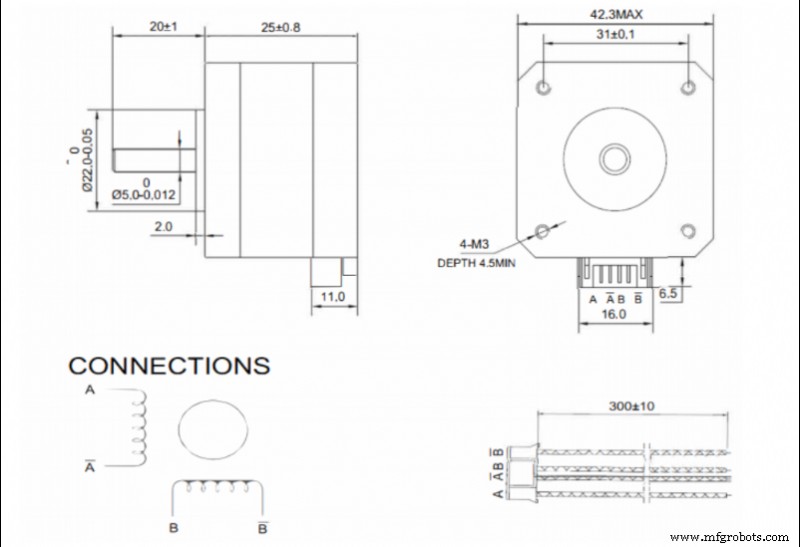

Изображение 2. Пример соединений на листе спецификации двигателя NEMA17. Источник:Bondtech

Если имеется лист технических характеристик, следует свериться с порядком проводов в разъеме. В этом случае номенклатура A A - Б Б - является наиболее распространенным.

В случае, когда плата и двигатель используют одну и ту же номенклатуру, подключение выполняется просто путем сопряжения каждой клеммы. Если они используют другую номенклатуру, они должны быть объединены в пары следующим образом:

- 1А–А

- 1B – А -

- 2А–Б

- 2B - B -

Если паспорт двигателя отсутствует, необходимо определить соединительную пару каждого золотника. Это делается путем измерения сопротивления при всех возможных комбинациях пар контактов разъема. Когда сопротивление не бесконечно, первая пара была обнаружена. Чаще всего производители двигателей используют комбинации 1-3 4-6 или 1-4 3-6, поэтому начните с тестирования этих двух комбинаций.

После обнаружения каждая фаза подключается к каждой из катушек. Важно, чтобы две фазы были подключены к катушкам с одинаковой полярностью, поэтому, если мы поместили их в перевернутую фазу, при подаче тока на двигатель он не будет двигаться и будет издавать шум. В этом случае необходимо поменять полярность одной из катушек.

Очень важно, чтобы обе фазы были разделены, поэтому необходимо часто проверять состояние разъемов. Плохой контакт или перемычка между фазами приведет к остановке двигателя.

Настройка тока двигателей

Шаговые двигатели питаются от специальных контроллеров или драйверов. На рынке много разных моделей. Более качественные, как правило, обеспечивают более длительный срок службы и более тихую работу.

В доступных моделях есть два метода регулировки тока, подаваемого на двигатели:

- С помощью регулировочного винта. Как правило, драйверы более низкого качества или более дешевые позволяют регулировать выходной ток с помощью потенциометра в виде винта. In this case it is necessary to use a multimeter and a precision ceramic screwdriver to make the adjustment.

In this case the adjustment can be made in two ways:

- By Current:With the printer switched on and the motors connected, the current in one of the phases will be measured and adjusted to the appropriate value. This method is not recommended, especially the first time a new driver is connected, as the motors are initially powered without knowing if the output current is higher than the current admitted by the motor.

- By reference voltage:This is a slightly more complex method, but more recommendable. First we must determine the required reference voltage using the formula:

max · 8 · Rs

Where Imax is the maximum current at which the motor will be powered (usually at most 90 % of the maximum specified by the manufacturer) and Rs is the detection resistance of the driver.

To adjust it on the driver, simply power up the driver, measure the voltage between the Vref pin (usually the potentiometer itself) and a ground pin (usually the power supply pin) and set the appropriate value using the potentiometer.

- By firmware: Many current drivers do not have an adjustment potentiometer and allow the output current to be set directly by firmware. To do this, simply set the appropriate current value in the motor section of the firmware.

When selecting the output current of the drivers, it is not advisable to use the maximum value determined by the manufacturer. In order to prolong the service life of the motors, do not exceed 90 % of the manufacturer's maximum value, the optimum being the minimum current required to generate sufficient torque to withstand the inertias.

Higher current, in addition to higher torque, also means higher heating, higher motor noise and higher wear.

Maximum speed of a stepper motor

Stepper motors advance by pulses, so the maximum speed of the motor will depend on the maximum signal frequency that the control board is able to send. In addition, it must be taken into account that usually several motors are working simultaneously, so the frequency for each one will decrease.

For example, if the control board works at 100000 Hz and 4 motors (X,Y,Z and extruder) are working simultaneously, each motor will be controlled at 25000 Hz, or 25000 pulses per second. This means that a 1.9 ° motor without microstepping can rotate at a maximum of 125 rps. In a GT2 8-tooth belt drive system (the most common) this translates into a theoretical maximum linear speed of 3600 mm/s.

In the case of microstepping, the maximum speed would be reduced proportionally, so that if 16 microsteps are used, the maximum speed would be 225 mm/s, but if 256 microsteps are used, it would be reduced to only 14 mm/s.

It is very important to know the operating frequency of the control board, as the combination of a low output frequency with a high microstep setting can cause the maximum allowable speed to be lower than the printing speed, resulting in a significant loss of steps.

Appropriate setting of the steps per mm

When the motion signal is transmitted to the motor, it is sent as a rotation, however the movements included in the print files are linear. This is why the printer must be able to translate the angular movement into a linear one.

The movement is generally transmitted by means of toothed pulleys and belts, so that the step/mm conversion depends on the diameter of the pulleys.

To calculate this, the following formula is simply applied:

steps/mm = (360/P) · MS

2 · π · Rpulley

Where P is the motor pitch, MS the configured microsteps (1 in case of not using microstepping) and Rpulley the radius of the pulley used.

In the case of screw-transmitted movements, it is the pitch of the screw that defines the feed rate. For this purpose, the following formula is simply applied:

steps/mm = (360/P) · MS

A

Where P is the motor pitch, MS the configured microsteps (1 in case of not using microstepping) and A the pitch of the screw thread.

There are also many calculators that make it easier to obtain these values, such as the one offered by Prusa Printers.

Once these values have been obtained, and although in theory they are correct, it is advisable to carry out a precise calibration to compensate for possible manufacturing or assembly defects.

For this purpose, a cube of known dimensions (e.g. 50 x 50 x 50 mm) shall be printed out and the actual dimensions measured. Once this is done, the following formula shall be applied:

steps/mm = Dtheorical · Pactual

Dreal

where Dtheorical is the theoretical size that the part should have, Pactual is the current P/mm setting and Dreal is the measurement value obtained from the printed part.

By introducing the new P/mm value, you should obtain parts with appropriate dimensions.

Considerations to take into account

- Step loss: A step loss is usually caused by excessive torque in the engine. Large accelerations or high direction change speeds will cause inertias that the motor torque cannot compensate for, resulting in a step loss. Similarly, the combination of low signal frequencies and high microstep settings will drastically reduce the maximum motor speed. If the print speed exceeds this, a step loss will also occur. In any case, step loss in an open-loop printer will result in loss of position.

- Temperature: A high current setting will cause the motor to heat up. If the motor is inside a closed or heated structure that does not allow the heat to dissipate correctly, the working temperature may be exceeded, causing the demagnetisation of the magnets and a malfunction or breakdown of the motor. In closed printers, it is advisable to place the motors outside the chamber or, if this is not possible, to reduce the current to the minimum necessary.

- Hysteresis: This is a phenomenon intrinsic to motors. It can cause a small position error at the end of a movement. Using quality motors will reduce this error.

- Resonance: All motors have a natural frequency. If the pulse frequency sent to the motor is similar to the natural frequency, a resonance effect will occur. This will cause increased vibration, noise and wear.

- Step settings: Improper step/mm settings will result in positioning error, which will be reflected in dimensional errors in the parts.

- Connection: Mixing or bridging phases will cause the motor to not turn or to turn erratically. Placing one phase with the polarity reversed with respect to the other will cause the motor not to turn. Reversing the polarity of both phases, when connected correctly, will cause the motor to rotate in the opposite direction.

This guide discusses concepts in a general way and does not focus on a particular make or model, although they may be mentioned at some point. There may be important differences in calibration or adjustment procedures between different makes and models, so it is recommended that the manufacturer's manual be consulted before reading this guide.

3D печать

- Однофазные асинхронные двигатели

- Коллекторные двигатели переменного тока

- Технический совет:двигатели

- Безопасность электродвигателя:различные фазы и меры безопасности

- Наиболее распространенные проблемы с файлами Gerber и решения

- О промышленных двигателях и приложениях

- Введение в двигатель BLDC

- 5 причин, по которым двигатели TEFC выходят из строя

- Правильное обслуживание двигателей компрессоров

- Какой тип гидравлического двигателя наиболее эффективен?