Полимерная 3D-печать:шесть инновационных примеров технологии в действии

Компании практически во всех отраслях промышленности применяют полимерную 3D-печать, чтобы стимулировать инновации в дизайне, разработке и производстве продукции.

Сегодня мы рассмотрим 6 примеров последних инноваций, которые стали возможными благодаря 3D-печати полимеров, чтобы узнать, как технология меняет правила игры для компаний в автомобильной, медицинской и потребительской отраслях.

1. Настройка автомобильных сидений

В автомобильной промышленности нет ничего нового в разработке инновационных приложений для 3D-печати. Один из недавних примеров - производитель роскошных автомобилей Porsche.

Ранее в этом году компания представила новую концепцию сидений для спортивных автомобилей, основанную на 3D-печати и решетчатом дизайне.

Новые сиденья оснащены напечатанными на 3D-принтере центральными элементами подушки сиденья и спинки, изготовленными из термопластичного полиуретана, также известного как TPU, мягкого пластика, напоминающего резину. Использование этого гибкого материала позволяет настраивать сиденья по 3 уровням жесткости:жесткому, среднему и мягкому.

Область 3D-печати имеет решетчатую структуру, прикреплена к пластиковому корпусу и покрыта дышащим сетчатым материалом Porsche Racetex. Ну, не полностью покрытые - Porsche оставляет то, что он называет «оконными панелями», обнажая красный амортизирующий слой, напечатанный на 3D-принтере, как вы можете видеть на изображении выше.

При создании этого приложения немецкий автопроизводитель был вдохновлен сектором автоспорта, где индивидуальная подгонка сиденья для водителя является нормой.

Доступны полные ковшеобразные сиденья, напечатанные на 3D-принтере. с мая 2020 года на 40 гусеничных гонщиков. Теперь Porsche собирает отзывы клиентов, которые будут использоваться для разработки окончательных моделей сидений, разрешенных к уличному использованию, к середине 2021 года.

В дальнейшем Porsche хочет расширить возможности персонализации сидений, не ограничивая их жесткость и цвет, путем персонализации сидений. сиденье под конкретный контур тела клиента. В настоящее время 3D-печать остается единственной технологией, которая может обеспечить такой уровень настройки.

2. Разработка более безопасных велосипедных шлемов

3D-печать спортивных товаров вызывает растущий интерес со стороны многих потребительских брендов. Одним из таких брендов является HEXR, британская компания, производящая велосипедные шлемы по индивидуальному заказу с помощью 3D-печати и 3D-сканирования.

Хотя дебютный шлем HEXR не первый велосипедный шлем, напечатанный на 3D-принтере, это первый шлем, в котором используется полиамид 11, прочный нейлоновый материал.

Традиционно внутренняя подкладка шлемов изготавливается из пенополистирола (EPS). Однако команда HEXR считает, что изготовленные на заказ нейлоновые велосипедные шлемы обеспечивают лучшую защиту гонщиков, чем шлемы на основе пены. Чтобы доказать это, компания сравнила свои шлемы PA 11 с другими велосипедными шлемами в тестах на скорость и ускорение. HEXR утверждает, что их шлем показал себя лучше в среднем на 30 процентов по образцу из более чем 40 шлемов.

Ключом к успеху нейлонового шлема является его индивидуально подогнанная сотовая конструкция, позволяющая рассеивать тепло. энергия. Это помогает распределить энергию по большей площади и предотвратить риск серьезной травмы.

3D-печать и 3D-сканирование идут рука об руку, чтобы сделать этот дизайн возможным. Команда HEXR использует рабочий процесс 3D-сканирования для 3D-печати, который сочетает в себе мобильное приложение для подгонки, технологию избирательного лазерного спекания полимеров EOS (SLS) и растительные материалы от Arkema.

Согласно HEXR, 3D-печать - единственный способ создать соты и замысловатые полости для съемных прокладок, оболочек, ремешков и других элементов. Кроме того, для 3D-печати не требуются формы, а это значит, что каждый шлем может отличаться без дополнительных затрат.

Следуя своей мантре «Нет двух одинаковых голов, почему должны быть шлемы?», HEXR верит в ценность шлемов, подогнанных по индивидуальному заказу, и стремительно развивающиеся технологии 3D-печати помогают материализовать это видение.

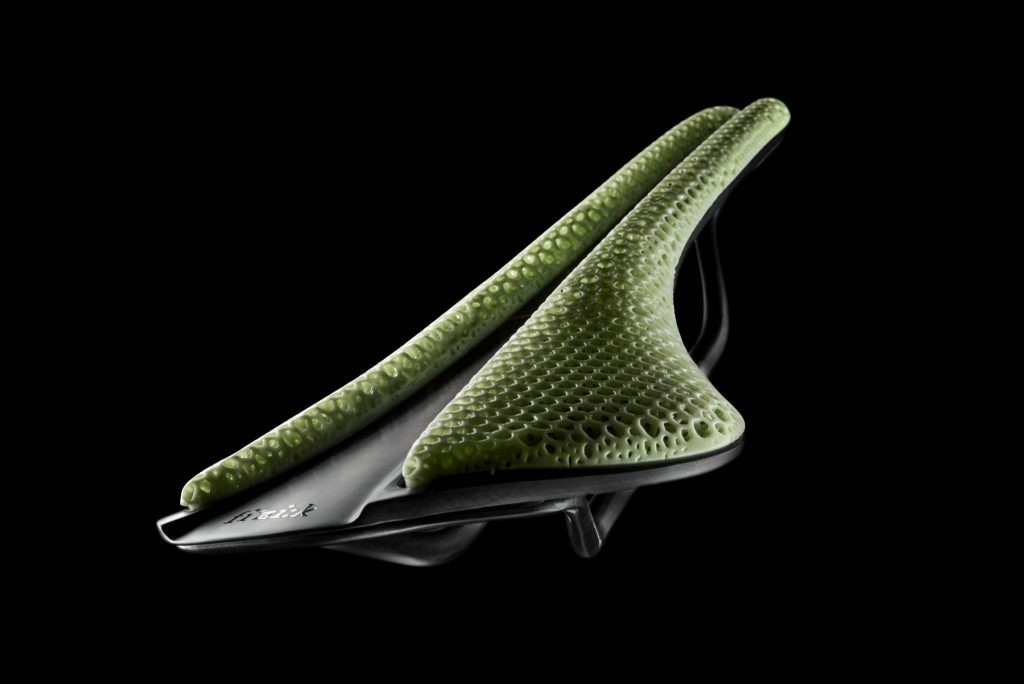

3. Улучшенные впечатления от катания благодаря напечатанным на 3D-принтере седлам

Мир велоспорта, кажется, особенно приветствует технологии 3D-печати. В то время как одни компании переосмысливают дизайн шлемов, другие используют 3D-печать для разработки превосходных велосипедных седел.

В велоспорте комфорт превыше всего, но большинству седел еще предстоит найти баланс между комфортом, характеристиками и стабильностью.

Один из способов, которым может помочь 3D-печать, - это использование интеллектуального дизайна для повышения производительности и комфорта седла.

Разработчик технологии 3D-печати, Carbon, в партнерстве с велосипедной компанией Fizik, разработал инновационные конструкции велосипедных седел за счет использования цифрового производства.

Объединив технологию 3D-печати из смолы Carbon, называемую Digital Light Synthesis (DLS), и опыт Fizik, компании смогли спроектировать и изготовить несколько функциональных зон внутри седла, точно настраивая каждую из них по отдельности. для определенных механических свойств.

Это означает, что каждая зона имеет особую амортизацию и механическую реакцию. Например, средняя часть обеспечивает поддержку при вращении педалей на капоте, а задняя часть имеет мягкую амортизацию для более обратного положения.

Сочетание 3D-печати, интеллектуального дизайна и карты давления помогло улучшить положение седла. предлагают преимущества в производительности, такие как меньший вес, воздухопроницаемость и повышенный комфорт.

Велосипедисты постоянно ищут способы улучшить свои впечатления от езды и производительность, и 3D-печать, похоже, станет жизнеспособным решением в их наборе инструментов.

4. Более продуманный дизайн креплений для сноуборда

Чтобы продолжить нашу спортивную тему, недавно была объединена полимерная 3D-печать и искусственный интеллект (ИИ), чтобы создать, пожалуй, самый умный крепление для сноуборда.

В сноуборде крепления обеспечивают прямое соединение со сноубордом, и для обеспечения наилучших впечатлений от катания они должны быть хорошо подобранны под доску и стиль райдера.

Сноубордический бренд Now и испанская компания по 3D-печати Addition объединили свои ноу-хау и навыки, чтобы воплотить в жизнь первый в мире переплет, спроектированный с помощью искусственного интеллекта и напечатанный на 3D-принтере.

Используя компьютерное моделирование и инструменты генеративного проектирования, команда смогла создать вариант нагружения, имитирующий напряжение, которому крепления подвергаются во время резьбы и точения.

После нескольких часов моделирования и анализа данных компании пришли к окончательному дизайну, который будет напечатан из нейлона 12 с использованием технологии наплавления в полимерном порошке (PBF).

Но что может предложить переплет, напечатанный на 3D-принтере и созданный с помощью искусственного интеллекта? Во-первых, он на 25 процентов легче традиционных переплетов. Снижение веса положительно влияет на реакцию связывания. Это означает, что крепления позволяют мгновенно контролировать кромку и, следовательно, выполнять более мощные повороты.

Конечно, использование 3D-печати для переплета было не просто прихотью. Просто оказалось, что это метод производства, который действительно подходит для дизайнов, созданных с помощью инструментов генеративного дизайна.

3D-печать в сочетании с передовым программным обеспечением для проектирования, безусловно, открыла путь для еще более инновационной, оптимизированной и более индивидуальной разработки продукции в индустрии сноубординга.

5. Тампоны, напечатанные на 3D-принтере, заполняют пробел в наборах для тестирования COVID-19

Когда дело доходит до остановки кризиса COVID-19, тестирование на вирусы является ключом к диагностике и отслеживанию эпидемии. Но многие страны по-прежнему сталкиваются с трудностями в увеличении возможностей тестирования, не в последнюю очередь из-за отсутствия наборов для тестирования - длинных назальных мазков и химикатов, необходимых для их обработки.

3D-печать, особенно смолами, оказалась одним из решений для производства назальных мазков, поскольку их можно производить быстро, дешево и в больших масштабах.

3D-печать продемонстрировала, что ее можно использовать в качестве жизнеспособного метода производства, когда есть перебои в цепочке поставок или ограниченность традиционного производства.

В случае мазков из носа, 3D-принтеры на основе смол и материалы, разработанные для стоматологической промышленности, были адаптированы для производства назальных мазков. 3D-печать смолой - это процесс с высоким разрешением, подходящий для мелких деталей мазка из носа. Кроме того, многие 3D-принтеры на основе стоматологической смолы имеют сертифицированные биосовместимые материалы, которые можно использовать сразу же.

Многие компании, производящие 3D-принтеры на основе смолы, от Formlabs и Carbon до EnvisionTEC и Origin, уже применяют 3D-печать носовых мазков для тестирования COVID-19, причем миллионы мазков уже отправлены в больницы по всему миру.

Назальные тампоны, напечатанные на 3D-принтере, пополнили список других необходимых материалов, которые по-прежнему испытывают нехватку, в том числе лицевых щитков, напечатанных на 3D-принтере, респираторов и аппаратов искусственной вентиляции легких. 3D-печать может предоставить уникальную возможность удовлетворить эти насущные потребности и стимулировать внедрение цифрового производства в медицинской отрасли в целом.

6. Будущее тканей, напечатанных на 3D-принтере

Хотя полимерная 3D-печать используется во многих отраслях, ее потенциал в текстильном секторе еще не полностью реализован. Однако одна разработка, разработанная специалистами по полимерам, Polymaker и Covestro, может значительно ускорить внедрение 3D-печати для одежды.

До недавнего времени синтетические материалы для 3D-печати, такие как полимолочная кислота (PLA), не были достаточно гибкими и удобными для использования в качестве текстиля. В большинстве случаев эта технология используется в индустрии моды для создания жестких элементов поверх обычных тканей.

Однако новый подход Polymaker и Covestro может изменить то, как 3D-печать используется в текстильной и модной индустрии.

В сотрудничестве с производителями 3D-принтеров обе компании разработали новую технологию для 3D-печати тканей. Эта технология включает в себя оборудование (специализированные 3D-принтеры для гибких материалов), гибкие материалы, такие как TPU, и новое программное обеспечение для проектирования, специально предназначенное для разработки тканей.

Эта комбинация позволяет производить 2D-ткани, обычно толщиной от 2 до 5 слоев. , которые затем интегрируются в существующий рабочий процесс для создания предметов одежды, таких как головные уборы, обувь и перчатки. Одним из ключевых преимуществ этого процесса является то, что на 3D-печатном куске ткани не образуется лишняя ткань, которую нужно обрезать и выбрасывать, что приводит к меньшим потерям.

До сих пор ткани, напечатанные на 3D-принтере, были, по сути, научными и модными экспериментами, не имеющими особой практической ценности. Недавняя разработка Polymaker и Covestro открывает возможность использования 3D-печати в производстве текстиля, что, в конечном итоге, позволит вывести 3D-печатные ткани из лабораторий и модных показов и превратить их в реальные потребительские приложения.

Полимерная 3D-печать:позволяя компаниям вводить новшества

Хотя мы рассмотрели 6 примеров инновационных приложений для 3D-печати, это только верхушка айсберга:диапазон вариантов использования для 3D-печати из полимеров растет не по дням, а по часам.

Благодаря технологиям трехмерной печати из полимерных материалов и постоянно расширяющемуся выбору материалов, есть прекрасная возможность разрабатывать выдающиеся изделия с помощью 3D-печати и возглавить изменения в своей отрасли.

3D печать

- Стереолитография - оригинальная технология 3D-печати

- Изучение 3D-печати Polyjet

- 3D-печать пластика в космосе - новейшая разработка Made in Space

- Напечатанный на 3D-принтере костюм «Железного человека» - прекрасный пример быстрого прототипирования в дейс…

- 6 способов снизить стоимость 3D-печати

- Интервью с экспертом:вице-президент VELO3D по технологическому партнерству по расширению возможностей 3D-печати…

- Печать предохранителя 1 с предохранителем 1

- Evonik открывает новый центр технологий 3D-печати в США

- Будущее 3D-печати в производстве

- Является ли 3D-печать будущим производства?