10 самых больших проблем в масштабировании аддитивного производства для производства в 2020 году [сводка экспертов]

[Обновлено в 2020 году]

Гибкость конструкции, эффективность использования материалов и жизнеспособное мелкосерийное производство - вот лишь некоторые из причин, по которым компании все чаще обращаются к аддитивному производству (AM). Но чтобы максимально использовать возможности AM в производственной среде, все еще есть некоторые проблемы, которые необходимо решить.

Ниже мы рассмотрим некоторые из наиболее насущных проблем, которые необходимо преодолеть технологии, чтобы ускорить ее внедрение:

Технологические проблемы

1. Низкие производственные скорости

Никто не станет спорить, что скорость имеет значение, особенно если цель - серийное производство. Однако многие современные промышленные 3D-принтеры все еще отстают от традиционного механизированного оборудования с точки зрения скорости и эффективности.

Это, в частности, препятствие для внедрения в отраслях, ориентированных на массовое серийное производство, таких как автомобилестроение и потребительские товары. В этих отраслях необходимо производить и поставлять продукцию в максимально короткие сроки, чтобы поддерживать эффективность производства.

«Последняя часть - это производительность или скорость машин. Объемы производства [автомобильной] продукции значительно отличаются от объемов производства в авиакосмической или медицинской отрасли. Поэтому мы должны смотреть на системы, способные производить детали за минуты или секунды, а не за дни и часы. Все, что мы можем сделать, чтобы ускорить создание технологий, определенно поможет нам ».

Гарольд Сирс, технический руководитель подразделения технологий аддитивного производства в Ford

В последние годы высокоскоростной AM был областью активных разработок и инвестиций.

Большинство производителей 3D-принтеров, ориентируясь на производственные приложения, ищут способы сделать 3D-печать Быстрее. Некоторые разработали модульные системы, которые могут помочь увеличить пропускную способность, в то время как другие работают над дальнейшим улучшением технологии, лежащей в основе существующих машин.

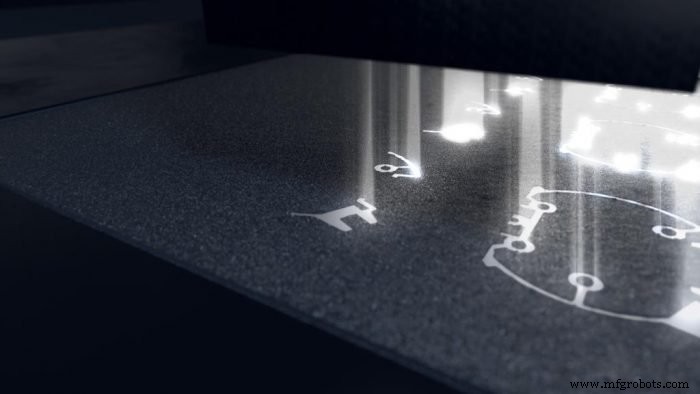

Например, немецкий производитель оборудования EOS разрабатывает свою технологию Laser Pro Fusion, с целью увеличения производительности технологии селективного лазерного спекания (SLS). В то время как современные системы SLS используют один или два CO2-лазера для сплавления полимерного порошка, новый 3D-принтер будет оснащен до 1 миллиона диодных лазеров, что может значительно ускорить время печати.

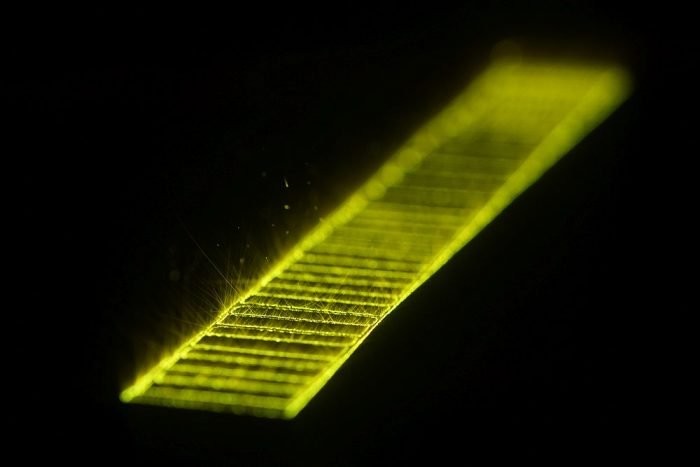

Также есть произошли некоторые заметные изменения в области 3D-печати металлом. Одним из примеров является технология многоуровневой одновременной печати (MCP ™) австралийской Aurora Labs. С помощью этого процесса наплавки в порошковой подложке Aurora Labs стремится обеспечить возможность 3D-печати металла на гораздо более высоких скоростях.

В отличие от традиционных технологий порошковой подушки, которые позволяют печатать один слой за раз, MCP печатает несколько слоев одновременно за один проход. На Formnext 2018 компания сообщила, что может печатать около 30 слоев за раз, с целью увеличить это количество до 100 в течение следующих 12 месяцев.

Недавно компания сообщила, что ее 3D-принтер PMP1 может достигать скорости печати 350 кг / день. Aurora Labs сообщает, что этот результат указывает на улучшение скорости на 2000% по сравнению со скоростью, о которой сообщалось в прошлом году.

Увеличение скорости производства - непростая задача, требующая существенных технологических инноваций. По состоянию на 2019 год технологии EOS и Aurora Labs все еще находятся в стадии разработки, а это означает, что потребуется время, чтобы доказать их заявления о скорости производства.

Тем не менее, мы уверены, что 3D-печать в конечном итоге добьется этого по мере продолжения прогресса.

2. Развитие материалов и несоответствия в свойствах материалов

<цитата>

<цитата> «Индустрия аддитивного производства определенно нуждается в решениях для большего количества материалов. Теоретически с помощью 3D-печати можно изготавливать детали высокой сложности и функциональности, будь то механические, биологические или электрические. Но для этого нужно иметь достаточно материалов ».

Саймон Фрид, соучредитель Nano Dimension

Доступность подходящих материалов - еще одна проблема для индустрии 3D-печати. По сравнению с традиционными производственными процессами, которые разрабатывались десятилетиями, разработка материалов для 3D-печати только началась.

В первые годы 3D-печати, когда отрасль фокусировалась на прототипировании, свойствам материалов уделялось гораздо меньше внимания. Однако с преобразованием технологии в производственное решение процесс разработки материалов значительно ускорился.

Особенно интересной тенденцией являются достижения в области высокопроизводительных полимерных и композитных материалов для 3D-печати. Крупные химические компании, такие как Arkema, BASF и DuPont, разрабатывают полимеры, армированные углеродом, которые по прочности иногда сопоставимы с металлами.

Производитель технологий композитной 3D-печати Markforged также развивает эту область и разработал несколько новых материалов. Последний представленный материал - Onyx FR, первый трудновоспламеняемый композитный материал.

Что касается металла, то на разработку материалов уходит больше времени, иногда несколько лет, но улучшения также продолжаются.

Несмотря на то, что доступность материалов увеличивается, все еще существует много несоответствий в свойствах материалов для 3D-печати. В настоящее время в отрасли отсутствует надежная база данных материалов с проверенными параметрами печати и определенными спецификациями. В результате становится сложно добиться последовательного и воспроизводимого процесса 3D-печати.

Это означает, что большинство производителей будут по-прежнему неохотно использовать эту технологию до тех пор, пока они не смогут гарантировать, что свойства материалов соответствуют заранее определенным и принятым отраслевым нормам и стандартам.

Единственный путь вперед - это разработка базы данных материалов AM с информацией о механических и термических свойствах и спецификациях для успешной печати.

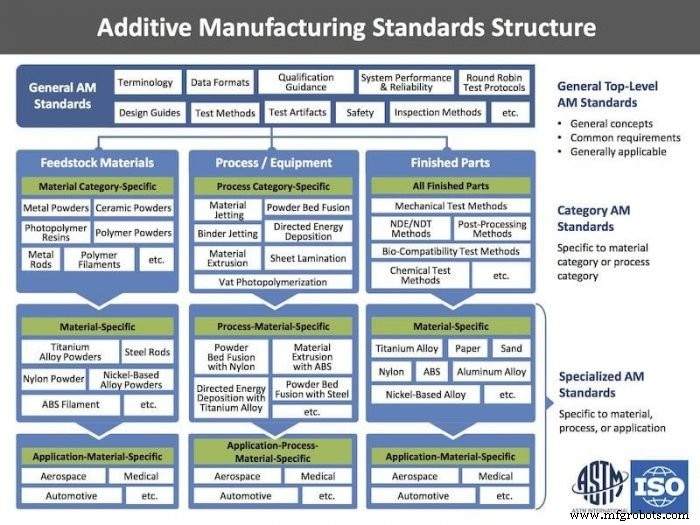

Индустрия 3D-печати работает над достижением этой цели. Организации по разработке стандартов, такие как ISO и ASTM, выпустили несколько спецификаций для металлических порошков, таких как никель, титан и нержавеющая сталь.

В то же время другие органы создают базу данных материалов и обрабатывают информацию для AM. Например, компания America Makes в сотрудничестве со Stratasys и Национальным институтом авиационных исследований (NIAR) выпустила базу данных свойств материалов для ULTEM ™ 9085 типа I, используемого в моделировании наплавленного осаждения (FDM) ранее в этом году.

Создание такой базы данных будет способствовать дальнейшему использованию сертифицированных полимерных материалов для компонентов интерьера самолетов.

В конечном счете, подобные разработки будут иметь ключевое значение для обеспечения того, чтобы Материалы AM могут соответствовать ожиданиям производителей в отношении производительности и надежности.

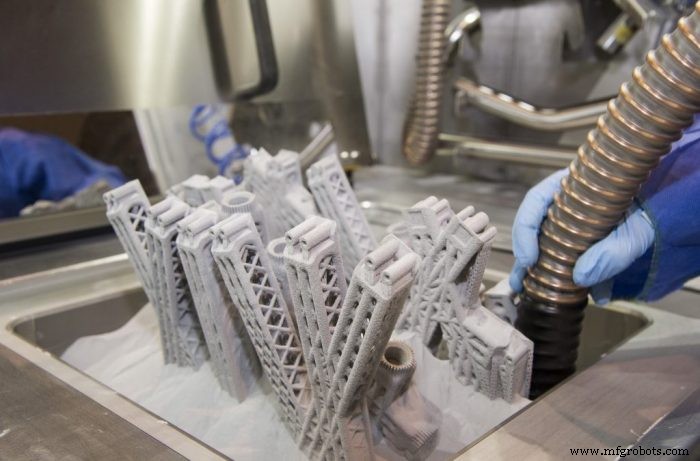

3. Ручная постобработка

Реальность 3D-печати такова, что практически все детали, выходящие из 3D-принтера, потребуют некоторой постобработки для улучшения механических свойств, точности и эстетики детали.

Это не большая проблема при использовании 3D-печати для прототипирования. Однако по мере того, как технология переходит к производственному процессу конечных деталей, масштабирование и автоматизация, постобработка стали одним из ключевых узких мест на пути создания производственных линий AM.

«При использовании металлического AM требуется много шагов для обеспечения качества. Это включает в себя правильное удаление порошка и прохождение цикла нагрева для снятия напряжения, чтобы детали не деформировались и не деформировались из-за теплового остаточного напряжения, возникающего в деталях при их снятии с рабочей пластины.

На обрезку и шлифовку опорных конструкций часто требуется много времени. Другие этапы включают в себя обработку с ЧПУ и другие отделочные работы, а также горячее изостатическое прессование, которое помогает гарантировать, что деталь не будет иметь пористости ».

Терри Уолерс, основатель и президент Wohlers Associates

Большинство операций постобработки, описанных Терри Уолерсом выше, по-прежнему являются в значительной степени ручными процессами, требующими квалифицированных операторов для выполнения ключевых задач.

Использование человеческого труда для завершения прототипа или даже пары десятков деталей может оказаться рентабельным. Однако при производстве сотен или даже тысяч деталей, напечатанных на 3D-принтере, потребность в автоматизации постобработки становится чрезвычайно острой.

«Автоматизированные решения устранят одну из самых серьезных проблем прямо сейчас, которая позволит увеличить пропускную способность при стабильном выводе послепечатной функции».

Джефф Мизе, генеральный директор PostProcess Technologies

В настоящее время существует лишь несколько решений для AM, которые помогают автоматизировать операции постобработки, например, очистительные машины DyeMansion, решения AMT для сглаживания поверхностей и вспомогательные системы удаления и обработки поверхности PostProcess Technologies. По общему признанию, эти системы предназначены в первую очередь для деталей из полимеров, напечатанных на 3D-принтере.

Что касается 3D-печати на металле, технологии постобработки, используемые для деталей, изготавливаемых традиционным способом, в настоящее время адаптируются для компонентов, печатаемых на 3D-принтере.

Для дальнейшей автоматизации этих технологий компании теперь также начинают внедрять роботизированные решения для устранения таких операций, как переключение материалов и перемещение деталей. Например, производитель 3D-принтеров Digital Metal в прошлом году запустил полностью автоматизированную производственную концепцию.

Согласно этой концепции, робот будет обрабатывать большинство этапов процесса, таких как загрузка в принтер блоков сборки и последующее их извлечение для последующей обработки. Цель состоит в том, чтобы исключить всю ручную работу, чтобы обеспечить непрерывное крупносерийное производство.

Хотя такие события обнадеживают, темпы инноваций в этой области вялые. Тем не менее, количество передовых решений для постобработки, несомненно, будет расти, чтобы соответствовать постоянно растущим объемам производства AM.

Проблемы с программным обеспечением

4. Ограниченные возможности в подготовке и дизайне данных

«Проектирование и подготовка данных по-прежнему являются узким местом в этой отрасли, в то время как упор делается на аппаратные системы с более высокой производительностью, а интеллектуальные программные решения исключаются из этого уравнения».

Ив Хагедорн, управляющий директор Aconity3D

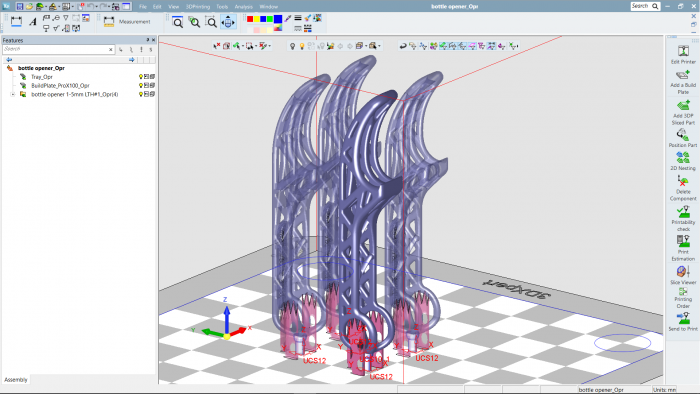

Хотя может показаться, что для 3D-печати достаточно нажать кнопку, это далеко не так. Во-первых, промышленная 3D-печать требует значительной проектной подготовки, чтобы подготовить модель к печати.

Процесс проектирования усложняется тем, что долгое время программное обеспечение для автоматизированного проектирования (САПР) и автоматизированного проектирования не было оптимизировано для требований 3D-печати.

Например, может быть сложно использовать традиционное программное обеспечение САПР для проектирования компонентов, изготовленных из различных материалов, создания решетчатых структур или моделирования пористости.

Кроме того, рабочий процесс разработки AM состоит из нескольких этапов, которые часто увязываются необходимостью использовать отдельные программные решения.

«Мы слышим от многих наших клиентов, что они работают с очень разрозненными рабочими процессами. Они выполняют процесс проектирования в САПР, затем переводят его в файл STL и импортируют в процессор сборки, например Netfabb. Оттуда он отправляется на машину, и машина собирает об этом данные. Таким образом, вы получаете эти разрозненные данные, которые не связаны должным образом ».

Роберт Янси, директор по стратегии производства и производственной отрасли и развитию бизнеса Autodesk

Например, в типичном сценарии дизайнер создает твердотельную модель в своей системе САПР, а затем преобразует ее в триангулированную модель для проверки пригодности для печати, оптимизации конструкции для уменьшения веса, добавления опор и запустить имитационный анализ. Для всех этих шагов потребуются разные программы, разные программные среды и несколько форматов файлов.

Затем представьте, что вы запускаете моделирование, и результаты указывают на сбой сборки, требующий от вас изменить ориентацию детали или опорные конструкции, чтобы предотвратить это. В результате вам придется вернуться через все шаги и программы, чтобы изменить некоторые параметры и сделать модель пригодной для печати.

Необходимость передачи проектных данных AM через несколько программных решений приводит к трудоемкому и подверженному ошибкам процессу проектирования.

Промышленность пытается облегчить бремя подготовки 3D-моделей разными способами. Например, компании-разработчики программного обеспечения, такие как PTC, Autodesk и Dassault Systèmes, объединяют определенные функции 3D-печати в свои программы САПР.

Например, PTC предлагает программное обеспечение Creo 6.0, позволяющее проектировать и готовить к печати в одной среде. В конце 2018 года PTC приобрела компанию Frustum, производящую программное обеспечение для генеративного проектирования. В настоящее время компания работает над добавлением технологии генеративного дизайна, которая часто сочетается с 3D-печатью, в свою платформу САПР.

В то же время производители 3D-принтеров разрабатывают собственные программные решения для упрощения подготовки 3D-моделей. GrabCAD от Stratasys и 3DXpert от 3D Systems - это всего лишь два примера программного обеспечения, разработанного для устранения или минимизации необходимости многократной передачи и преобразования данных.

Несмотря на значительный прогресс в области дизайна AM и подготовки к печати, есть еще возможности для развития. Предоставление дизайнерам возможности изменять 3D-модели в среде САПР и быстро выполнять их итерацию без громоздкого преобразования данных станет ключом к тому, чтобы проблемы подготовки проекта остались в прошлом.

Проблемы обеспечения качества

5. Вариант по частям

<цитата>

<цитата> «Еще одна важная вещь, которую отрасль должна решить, чтобы получить более широкое признание, - это изменение от детали к детали […] Причина этого в том, что согласованность материала, выходящего из системы, не обязательно является тем, что вы хотите, чтобы это было. Вы должны спроектировать самую слабую часть, которую вы можете получить, а это означает, что вы не полностью используете некоторые возможности AM ».

Захари Мерфри, вице-президент по технологическому партнерству VELO3D

Традиционная обработка с ЧПУ, литье под давлением или литье - это хорошо изученные производственные процессы. С другой стороны, 3D-печать предлагает новый подход к производству деталей. Помимо новых возможностей, эта технология также имеет новые недостатки, которых нет в традиционном производстве, которые могут приводить к колебаниям качества деталей от сборки к сборке.

Особенно это касается 3D-печати металлом. Например, некоторые из недостатков, присущих металлическому AM, могут включать в себя задержку порошка внутри детали, микротрещины и отсутствие плавления.

Одним из основных источников различий в качестве деталей является химический состав материалов. Критически важные для безопасности приложения, такие как детали самолетов или медицинские устройства, требуют, чтобы материал имел правильную морфологию (размер и форму частиц) и был на 100% свободен от загрязнений.

Загрязнения, вызванные неправильным хранением или обращением, или сомнительным качеством сырья, могут изменить свойства готовой детали, что, в свою очередь, может привести к неудачной печати.

Для обеспечения качества материала требуются стандартизированные методы и инструменты испытаний, которых в отрасли практически нет. Чтобы преодолеть эти проблемы, пользователи AM сотрудничают с проверенными испытательными лабораториями или, если у них достаточно ресурсов, развивают необходимые знания внутри компании.

Еще одна проблема, влияющая на вариативность деталей, заключается в отсутствии расширенного управления технологическим процессом в 3D-принтерах. Чтобы свести к минимуму вариации деталей, 3D-принтеры должны перейти от системы управления с открытым контуром к системе управления с обратной связью.

Последнее относится к способности системы 3D-печати обнаруживать отклонения в процессе печати и автоматически настраивать систему для их компенсации. Это достигается за счет встраивания датчиков и камер в 3D-принтер, что позволяет пользователям контролировать сборку в режиме реального времени.

Сохранение контроля над процессом сборки с помощью системы управления с обратной связью позволяет производителям добиваться согласованных геометрических характеристик, отделки поверхности и свойств материалов, лежащих в основе качества.

«Я думаю, что это Святой Грааль для AM, потому что с помощью оперативного контроля вы можете почти немедленно реагировать на недостатки в вашем процессе».

Ив Хагедорн, управляющий директор Aconity3D

Однако внутрипроизводственный контроль качества, обеспечиваемый системой с обратной связью, все еще является относительно новым для технологий AM и представляет собой препятствие для внедрения производителями. По состоянию на 2019 год только небольшой процент 3D-принтеров, доступных на рынке, оснащен блоками управления с обратной связью.

Тем не менее, производственный контроль станет абсолютной необходимостью, поскольку 3D-печать перемещается на производственные цеха. В конечном итоге это означает, что количество более умных систем будет только расти в ближайшем будущем.

6. Отсутствие отраслевых стандартов

<цитата>

<цитата> «Было бы невероятно выгодно для всех заинтересованных сторон и участников, если бы отрасль имела в целом более высокие стандарты, стандарты, которые будут понятны и приняты повсеместно. С помощью стандартов компании могут сравнивать яблоки с яблоками и принимать разумные решения, которые могут быть реализованы в рамках всеобъемлющей экосистемы поставщиков, производителей и пользователей ».

Ави Рейхенталь, основатель XponentialWorks

В производстве стандарты важны, так как они определяют параметры, которые должны соблюдаться для создания качественного продукта. Сырье, машины, операторы оборудования и инженеры, поставщики и сам производственный процесс - все это требует стандартов и механизма для квалификации / сертификации по этим стандартам для изготовления деталей требуемого качества.

Хотя 3D-печать уже существует. существует уже более 30 лет, производственный мир только недавно начал признавать его в качестве метода производства. По этой причине отрасль только начала разрабатывать соответствующие производственные и общеотраслевые стандарты.

«Это здорово, если ты можешь сыграть свою роль, но если ты не можешь доказать, что это хорошая роль, это никому не принесет никакой пользы. Стандарты - это то, что дает нам возможность производить и продавать детали и использовать их в производстве ».

Мэтью Донован, главный инженер по аддитивному производству компании Oerlikon

Отсутствие стандартов 3D-печати остается одним из ключевых узких мест, сдерживающих его более широкое распространение.

Однако на этом фронте есть много многообещающих разработок. Некоторые из крупнейших организаций по разработке стандартов, такие как ISO и ASTM International, создали комитеты, занимающиеся разработкой стандартов AM. К 2018 году обе организации утвердили 28 стандартов, и в ближайшие пару лет будет выпущено еще больше.

Развитию стандартов также в значительной степени способствует отраслевое сотрудничество и партнерство. Одним из примеров является сотрудничество между Oerlikon и Boeing. Партнерство, нацеленное на использование AM в аэрокосмической и оборонной сферах, направлено на стандартизацию материалов и процессов для 3D-печати конструкционных титановых деталей на порошковой металлической основе.

Возможно, самым мощным сотрудничеством станет открытие Центра аддитивного производства Excellence (AM CoE) в прошлом году. Новый объект, основанный ASTM International в сотрудничестве с Обернским университетом, НАСА, EWI и базирующимся в Великобритании центром производственных технологий (MTC), ориентирован на преодоление научно-исследовательских и опытно-конструкторских работ и стандартизации, чтобы заполнить ключевые пробелы в отрасли.

В сентябре ASTM International объявила о втором раунде финансирования с целью поддержки проектов стандартизации AM CoE. Каждый из девяти проектов способствует устранению различных пробелов в стандартах в дизайне, сырье, процессах, постобработке, тестировании и квалификации.

Хотя разработка стандартов - это трудоемкий процесс, недавний прогресс предполагает, что он будет в конечном итоге дает результаты, позволяя производителям разрабатывать и внедрять приложения AM быстрее и проще.

Проблемы с персоналом

7. Отсутствие понимания и опыта в AM

<цитата>«[Кадровый] элемент очень важен прямо сейчас. Не хватает инженеров, менеджеров, руководителей, которые действительно понимают технологию достаточно хорошо, чтобы работать и разработать стратегию, чтобы получить от нее то, что им нужно ».

Джон Барнс, основатель Barnes Group Advisors

Отсутствие глубокого понимания возможностей технологий 3D-печати может создать множество барьеров для входа на рынок. В настоящее время все еще существует пробел в знаниях о том, что такое технологии 3D-печати, каковы их возможности и как их можно использовать. В результате предприятия, которые могут извлечь выгоду из этой технологии, не желают ее применять, поскольку им сложно разработать бизнес-модель или вариант использования для 3D-печати.

«Компании видят возможность для аддитивного производства, но часто не имеют достаточного опыта в этой технологии, чтобы действительно понять, как быстро перейти к производству».

Роберт Янси, директор по стратегии производства и производственной отрасли и развитию бизнеса Autodesk

«Большинство наших клиентов все еще плохо разбираются в технологиях и не знают, как и когда их использовать. Часто они думают, что с 3D-принтером можно делать все, что угодно, и что 3D-печать может заменить другие технологии, что не соответствует действительности ».

Алессио Лоруссо, генеральный директор Roboze

Еще одна проблема - понять разницу между традиционными и аддитивными технологиями. 3D-печать имеет свои собственные правила проектирования и производства, которые определяют возможность изготовления детали с помощью этой технологии.

Это означает, что технология может показаться нелогичной для инженеров, которые были обучены проектированию для традиционного производства, и для ее освоения потребуется крутая кривая обучения.

«Вы привыкли смотреть на традиционные производственные технологии, а мы научились пользоваться традиционными производственными технологиями. Люди часто начинают с деталей, изготовленных традиционным способом, и хотят принудительно добавить к ним добавку, но это не всегда совпадает ».

Винер Мондезир, соучредитель и технический директор Arevo

К счастью, многие компании сейчас сосредотачиваются на восполнении этого пробела в знаниях. Некоторые запускают онлайн-курсы и курсы на местах, чтобы помочь инженерам развить навыки 3D-печати, в то время как другие создают центры передового опыта, чтобы углубить свои знания в области AM.

Обращение к AM-консультантам - еще один отличный способ способствовать передаче знаний в дополнение к посещению AM-конференций.

В конечном итоге, только узнав о возможностях и ограничениях 3D-печати, компании смогут использовать эти знания для разработки успешных приложений для этой технологии.

«Возникает вопрос о том, какие технологии лучше всего подходят для каких приложений. Важно четко понимать проблему, которую вы пытаетесь решить, и выбирать правильный инструмент для решения этой проблемы ».

Дункан МакКаллум, генеральный директор Digital Alloys

Финансовые проблемы

8. Первоначальные вложения

Принятие AM требует времени и усилий. Однако самым большим препятствием для внедрения могут быть значительные инвестиции, необходимые для запуска AM в производственный цех.

Инвестиции в AM - это не только покупка оборудования. Это больше касается инвестиций в экосистему AM, которая включает в себя программное обеспечение, материалы, обучение сотрудников, оборудование для постобработки, сертификацию и, наконец, создание объекта для всего этого.

Капитал и ресурсы, необходимые для решения этой головоломки, иногда настолько огромны, что организация не желает или даже не может инвестировать в AM.

«Стоимость оборудования должна быть снижена, чтобы технология могла выйти на более широкий рынок».

Армин Виденеггер, специалист по стратегии и развитию аддитивного производства в voestalpine High Performance Metals GmbH

Однако есть компании, делающие оборудование более доступным. Что касается полимеров, то ряд производителей 3D-принтеров разрабатывают промышленные настольные 3D-принтеры, которые легко настроить и использовать. Такие системы обычно стоят намного дешевле, чем высокопроизводительные 3D-принтеры, стоимость которых легко может составлять сотни тысяч долларов.

Например, британская автомобильная компания Dunlop Systems and Components интегрировала композитный 3D-принтер Markforged по цене около 15 000 долларов.

Менее чем через девять месяцев после установки 3D-принтера компания нашла множество применений для этой технологии, что позволило сэкономить до 40 000 фунтов стерлингов в год. Компания также заявляет, что окупаемость окупается в течение шести месяцев, что довольно впечатляюще.

Аналогичные разработки происходят и в области металла:такие компании, как Desktop Metal, Markforged и Xact Metal, предлагают металлические AM-системы начального уровня. Металлические 3D-принтеры такого типа компактны и стоят до 150 000 долларов, что составляет небольшую часть стоимости по сравнению с более крупными металлическими 3D-принтерами.

Хотя инвестиции в технологию AM могут быть пугающими, они часто могут быть оправданы, если учесть общее влияние технологии на чистую прибыль. Вот почему так важно разработать бизнес-обоснование, прежде чем вмешиваться. В случае с Dunlop, например, компания начала с определения нескольких быстрых результатов, которые могли бы снизить затраты и обеспечить четкую финансовую отдачу в краткосрочной перспективе.

В случае успеха быстрые победы привлекают внимание и создают ощущение импульса, в конечном итоге генерируя ресурсы, которые можно инвестировать в более амбициозные и долгосрочные проекты.

Проблемы рабочего процесса и интеграции

9. Разъединенная экосистема AM

«Вся экосистема AM фрагментирована:существует множество небольших решений и компаний, которые необходимо объединить, чтобы создать рабочий процесс и комплексное решение».

Дэйв Коновер, главный технолог аддитивного производства Ansys

Для масштабирования процессов AM на промышленном уровне цепочка создания стоимости AM, которая начинается от концепции до производства и последующей обработки продукта, должна стать более консолидированной.

В настоящее время рынок насыщен множеством различных решений, которые в идеале можно было бы объединить для создания комплексного предложения, тем самым упростив внедрение технологии.

В результате компании, желающие внедрить AM, сталкиваются с необходимостью покупать разрозненные решения, а затем пытаться заставить их работать вместе. Отсутствие интеграции в цепочку создания стоимости AM создает много неэффективности рабочего процесса.

Некоторые компании преодолевают эту проблему путем сотрудничества. Многие производители оборудования AM объединяются с поставщиками программного обеспечения, чтобы улучшить взаимодействие с пользователем.

Одним из примеров является партнерство между разработчиком промышленных настольных 3D-принтеров, RIZE, и компанией-разработчиком программного обеспечения, Dassault Systèmes. В рамках этого партнерства SOLIDWORKS и RIZE от Dassault будут работать вместе, чтобы обеспечить бесшовную интеграцию между ПО для проектирования SOLIDWORKS и принтерами RIZE.

Другие компании консолидируют экосистему AM, расширяя свои роли в цепочке создания стоимости. Например, компания «Хенкель», производитель химикатов и специалист по рецептурам, разработала ряд предложений по всей цепочке создания стоимости.

К ним относятся производство материалов по индивидуальному заказу, продажа принтеров под торговой маркой Loctite и перепродажа печатного оборудования производства HP и Carbon. Henkel также предлагает услуги по печати и постобработке деталей.

«Создание экосистем и сотрудничество могут стать значительным фактором, способствующим дальнейшему ускорению внедрения [3D-печати]».

Ави Рейхенталь, основатель XponentialWorks

В конечном итоге, оптимизация взаимосвязи между всеми элементами цепочки создания стоимости AM станет ключом к созданию более сильной отрасли.

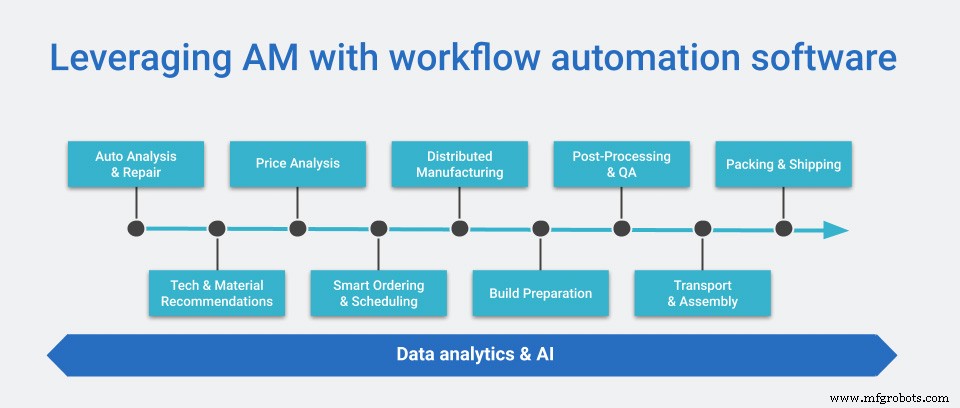

10. Отсутствие цифровой инфраструктуры

Чтобы иметь возможность использовать 3D-печать в производстве, компаниям необходима правильная цифровая инфраструктура для эффективного управления своими операциями по 3D-печати.

Многие компании создают такую инфраструктуру, используя готовые ИТ-решения. Во многих случаях эти решения были разработаны с учетом требований традиционного производства и часто не оптимизированы для рабочих процессов 3D-печати.

Чтобы решить эту проблему, отрасль разрабатывает программное обеспечение для управления рабочим процессом специально для 3D-печати. Такое программное обеспечение помогает управлять всем рабочим процессом, от управления запросами, анализа возможностей печати и машинной аналитики до планирования производства, управления постобработкой и связи с поставщиками.

В результате компания может иметь централизованную систему планирования и мониторинга производства, которая позволяет отслеживать детали и просматривать проекты, обеспечивая большую прослеживаемость.

Программное обеспечение для управления рабочими процессами быстро становится одним из ключевых решений, необходимых для создания цифровой инфраструктуры для производства AM. It makes day-to-day business processes more efficient, by coordinating tasks between people. Finally, it helps to synchronise data between systems, making the integration of AM into a digital manufacturing environment much simpler.

The evolving industry

As a young technology, 3D printing has many challenges, but the good thing is that the industry is eager to overcome them. Over the last decade, the industry has made a quantum leap forward by developing better and faster systems, creating more materials and automation solutions and expanding the list of approved standards.

Furthermore, we’ve seen a lot of effort made to bridge the knowledge gaps and foster a new generation of AM professionals. Finally, the industry itself is becoming more consolidated, as companies are looking to partner, in a bid to create comprehensive solutions.

All these activities are indicative of a thriving industry, which will continue to grow and evolve in the years to come.

Take a look at our previous Expert Roundup discussing the future of industrial 3D printing .

3D печать

- Создание бизнес-обоснования для производственной системы исполнения в аддитивном производстве

- Какова экономическая модель системы исполнения аддитивного производства при производстве запасных частей?

- Пересмотр процесса интеграции программного обеспечения для операций аддитивного производства

- Аддитивное производство и литье под давлением - новое видение жизненных циклов производства

- Правда об экономии масштаба для процессов аддитивного производства

- Пример использования 3D-печати в производстве

- Влияние аддитивного производства на промышленное производство

- Краткий обзор основных тенденций промышленного производства на 2020 год

- Адаптация производства к буму электромобилей

- Понимание преимуществ и проблем гибридного производства