Выходной вал из композитного материала, готовый для автомобильного полигона

Во многих полноприводных и полноприводных автомобилях стальные карданные валы сегментированы для обеспечения необходимого крутящего момента и характеристик вибрации. В отличие от этих сегментированных стальных аналогов, автомобильный карданный вал из цельного углеродного волокна, армированного полимером (CFRP), способен обеспечить требуемые характеристики, поскольку он охватывает все расстояние от трансмиссии до дифференциала, обычно от 1000 миллиметров (легковые автомобили) до 3000 миллиметров ( коммерческие автомобили). Таким образом, один приводной вал из углепластика может заменить не только стальной приводной вал, но также фланцы и промежуточные подшипники, соединяющие два сегмента. В качестве унифицированного компонента карданный вал из углепластика повышает производительность, снижает вес и доказал свою конкурентоспособность по стоимости в высокопроизводительных транспортных средствах.

Но остается ли CFRP жизнеспособным вариантом, когда пролет больше не является фактором?

Это тот случай, когда речь идет о выходных валах, которые соединяют короткое расстояние (обычно от 250 до 500 миллиметров) от трансмиссии с колесами. Исследуя возможность использования выходных валов из углепластика на серийных автомобилях, команда разработчиков Dynexa (Лауденбах, Германия) была приятно - и надо признать - удивлена результатами.

Dynexa, компания по намотке и трансмиссии нитей накала, входящая в группу Avanco (Херфорд, Германия), провела разработку и демонстрацию выходного вала из углепластика в рамках предварительного исследования, проведенного с немецким производителем оригинального оборудования. В 2014 году Dynexa начала поставлять OEM карданные валы из углепластика, которые позволили снизить вес на 40% по сравнению с сегментированным стальным валом и промежуточными подшипниками. Сопутствующее уменьшение вращающейся массы также улучшило ходовые качества автомобиля.

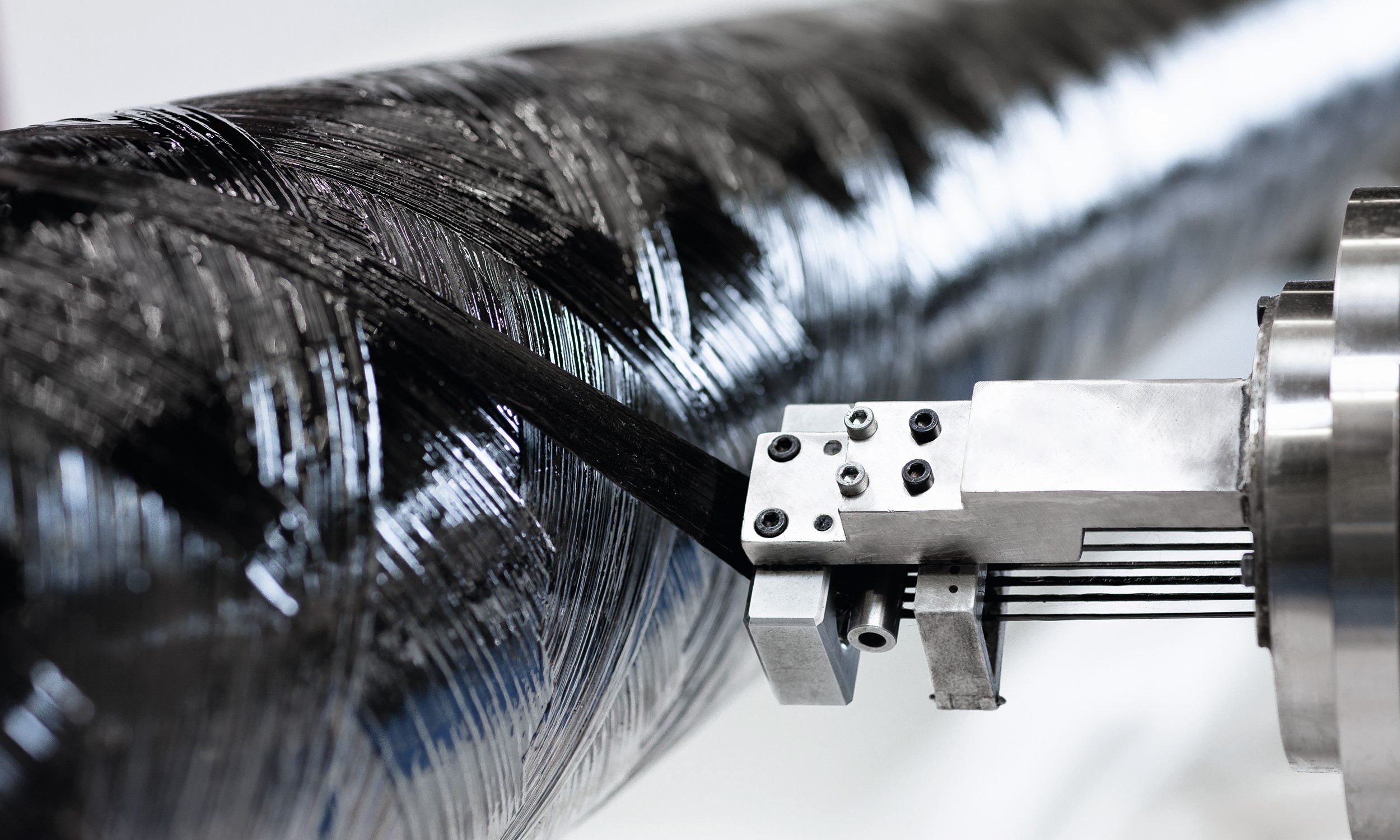

С 2006 года Dynexa намотала более 100 000 труб и валов из углепластика для автомобильных прототипов и серийного производства. Компания обычно использует эпоксидную матрицу, поставляемую Huntsman (Вудлендс, Техас, США) или Hexion (Колумбус, Огайо, США). Dynexa работает со многими крупными поставщиками углеродного волокна, включая Teijin (Тиёда-ку, Япония), Toray (Токио, Япония), SGL (Висбаден, Германия), Mitsubishi (Токио, Япония) и Nippon Graphite Fiber Corp. (Химедзи, Япония). ). (Волокно для каждого применения выбирается в соответствии с требованиями к продукту и производству, с максимальным использованием свойств материала.) Однако даже с такой историей и обширным опытом команда Dynexa изначально сомневалась в использовании углепластика для выходных валов.

От сомнения к демонстрации

Выходной вал из цельного металла сегодня является нормой для серийных автомобилей, и поначалу команда Dynexa не знала, какую ценность может принести альтернатива из углепластика. «В отличие от металлических карданных валов, состоящих из нескольких частей, здесь мы не сможем добиться значительной экономии веса», - отмечает Маттиас Брукхофф, руководитель отдела продаж и маркетинга Dynexa.

Зачем переходить на выходные валы из углепластика? Высокие характеристики углепластика могут быть потенциально полезны в электромобилях, в которых выходные валы подвергаются необычно высоким нагрузкам. Кроме того, выходной вал из углепластика может также оказаться полезным как на электрических, так и на газовых транспортных средствах из-за явления, общего для всех типов автомобильных силовых агрегатов. Это явление, получившее название «скачок мощности», возникает, когда на дорожных покрытиях с низким коэффициентом трения шины переднеприводных автомобилей циклически теряют сцепление с ведущей поверхностью во время высокого ускорения двигателя. «Водитель слышит громкий, циклический стук переднего моста и ощущает сильную вибрацию сиденья и рулевого колеса», - объясняет Линда Сенгер, специалист BMW по исследованию гибридной трансмиссии, механики и конструкции. Возникновение скачка мощности во многом зависит от выходного вала и его жесткости на кручение.

Применение намотки нити. Компания Dynexa, намотавшая более 100 000 труб и валов из углепластика для прототипов автомобилей и серийного производства, применила этот опыт для решения новых задач, связанных с выходным валом. Особый интерес представляют вибрационные характеристики и жесткость валов на кручение. Источник | Динекса

«В центре внимания разработки было влияние на скачок мощности более высокого демпфирования кручения в выходных валах из углепластика по сравнению со стальными валами с такой же жесткостью на кручение», - продолжает Сенгер. Было показано, что валы из углепластика обладают в 5-10 раз большей амортизацией кручения, чем стальные валы. Такое демпфирование можно регулировать в соответствии с требованиями приложения ».

Как правило, автомобильные конструкторы стремятся изменить характеристики вибрации компонентов автомобиля, чтобы минимизировать шум, вибрацию и резкость (NVH). «Когда вы нажимаете на дроссельную заслонку, - объясняет Маркус Шварц, руководитель отдела разработки продуктов в Dynexa, - это увеличивает силу и вибрацию в системе, вызывая шумовые помехи». Команда Dynexa имеет опыт оптимизации вибрационных характеристик компонентов из углепластика. «Создавая структуру из волокнистого композитного материала и регулируя структуру слоев, можно достичь желаемой частоты, чтобы влиять на динамику детали во время работы», - говорит Шварц.

Разные вибрационные характеристики углепластика и стали занимают центральное место в исследовании выходного вала компании Senger. Чтобы проверить, поможет ли демпфирование колебаний из углепластика снизить интенсивность скачков мощности, Зенгер предоставил Dynexa набор конструктивных параметров для выходного вала из углепластика. Поскольку испытание будет проводиться на существующей сборке для газового транспортного средства, включая соединение коробки передач и шарниры, вал из углепластика необходимо было спроектировать как прямую замену металлического вала.

Dynexa разработала вал из углепластика, чтобы он соответствовал способности металлического вала выдерживать статическую крутящую нагрузку до 3000 Ньютон-метров. Важно отметить, что вал из углепластика также должен был соответствовать низкой жесткости на кручение металлического вала, составляющей 225 Ньютон-метров на градус. «Низкая жесткость выходных валов газовых транспортных средств необходима из-за неравномерности вращения коленчатого вала», - объясняет Сенгер. «Крутильные колебания вызывают вибрацию трансмиссии и всех смежных компонентов; с низкой жесткостью можно уменьшить как вибрацию, так и шум ».

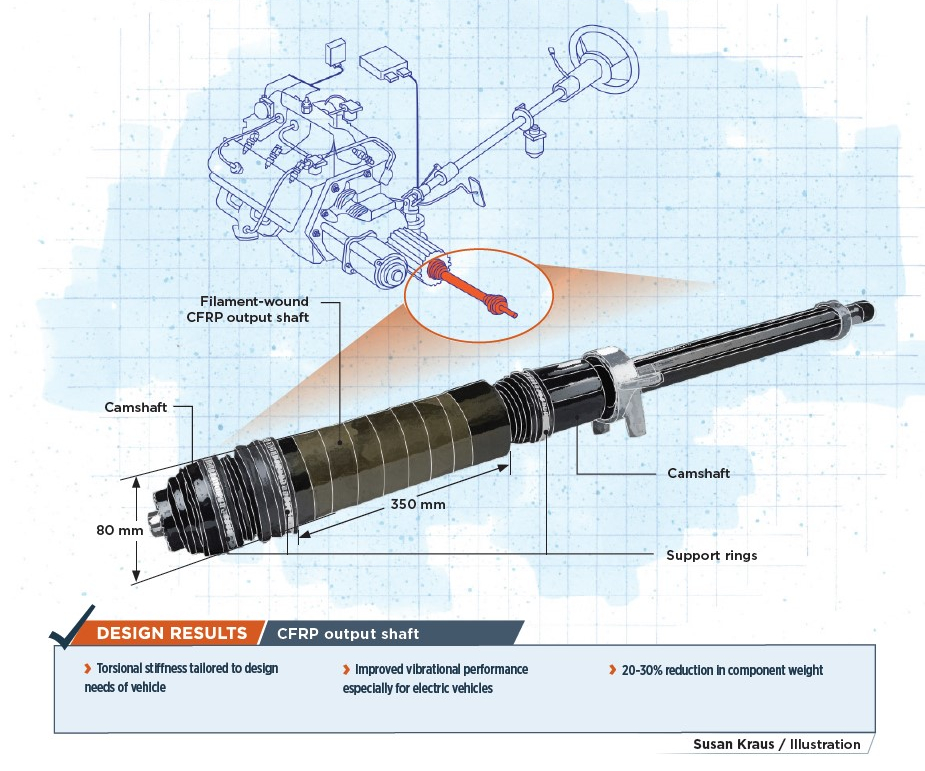

Оптимизация конструкции с использованием параметров, указанных командой Зенгера, привела к созданию выходного вала длиной 350 миллиметров и диаметром 80 миллиметров. Стальной вал, который является сплошным, имеет меньший диаметр, чем полый трубчатый вал из углепластика, но достаточно места для размещения большего вала из углепластика.

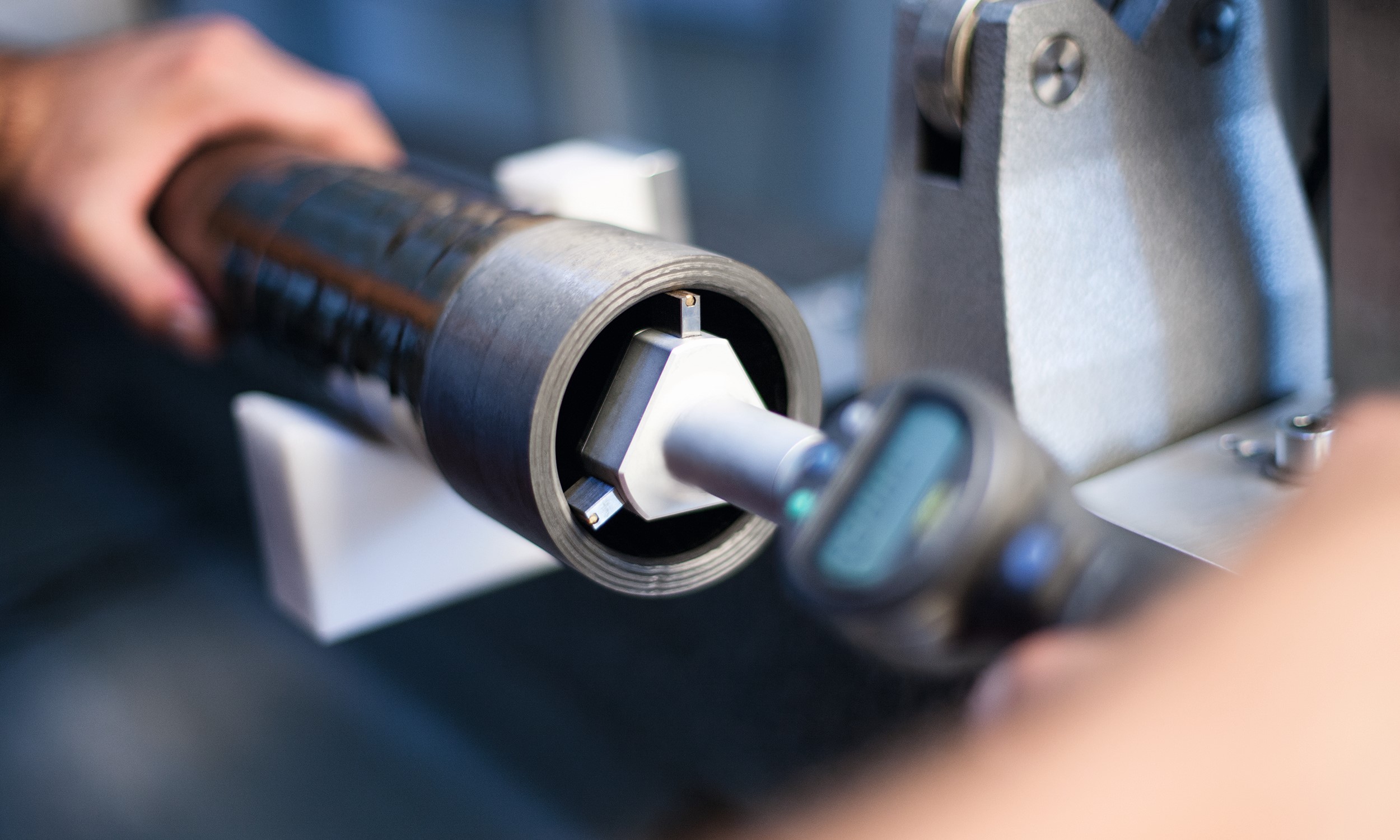

Также критически важным для конструкции вала является то, как он соединяется с другими - обычно металлическими - компонентами трансмиссии. «Вам необходимо знать, какие силы необходимо учитывать, как спроектировать вал, как подготовить металл и как его собрать», - говорит Шварц. Металлический выходной вал передает крутящий момент через сварное соединение между валом и другими металлическими компонентами. С другой стороны, с валом из углепластика соединение осуществляется с помощью прессовой посадки, в которой металлическая деталь вставляется в трубку из углепластика. Внешний диаметр металлической детали немного больше внутреннего диаметра трубы из углепластика, что создает давление в суставе, необходимое для передачи крутящего момента. Клей не используется. Dynexa поддерживает соединение углепластика с металлом с помощью внешних опорных колец из углепластика и внутреннего, специально разработанного запрессовываемого соединителя. Шварц объясняет, что последняя, технология Dynexa, проверенная более 20 лет назад, обеспечивает передачу крутящего момента за счет комбинации трения, создаваемого давлением в шарнире, и принудительной блокировки, создаваемой микрозубцами (зазубринами) на металлической части. Гальваническая коррозия сводится к минимуму за счет зазора между трубкой из углепластика и металлической частью. Технология прессовой посадки Dynexa «сочетает в себе легкую конструкцию с высокими характеристиками скручивания как при статических нагрузках, так и в течение длительных периодов времени при усталостных нагрузках», - заявляет Брукхофф.

По сравнению со стальным выходным валом в сборе версия из углепластика на 20–30% легче. Снижение веса включает в себя как более легкий вал (несмотря на дополнительный вес внешних опорных колец, которые не являются частью соединения металл-металл), так и устранение виброгасителей, необходимых для металлической версии. Хотя фактическая экономия веса не имеет большого значения для транспортных средств, работающих на газе, она может быть полезна для электромобилей, которые могут достичь большего запаса хода даже при небольшом снижении веса.

Определение потенциальной ценности

Испытания вала из углепластика с низкой жесткостью на кручение показали, насколько важна жесткость на кручение для уменьшения скачков мощности. Как сообщает Сенгер, прототип выходного вала из углепластика, соответствующий более низкой жесткости на кручение стального вала, не улучшил характеристики скачка мощности. «Тесты вождения показывают, что скачок мощности транспортного средства с валами из углепластика имеет такую же интенсивность, как и при установке стальных валов».

Исследование предполагает, что для газоэнергетических транспортных средств, которым требуется более низкая жесткость на кручение в выходном валу, успешное снижение скачка мощности потребует изменения геометрии трубы. «Чтобы получить дополнительную добавленную стоимость, необходимо использовать более длинную трубу из углепластика», - заключает Брукхофф. «Уменьшение внешнего диаметра также желательно для серийных автомобилей с композитными стандартными компонентами».

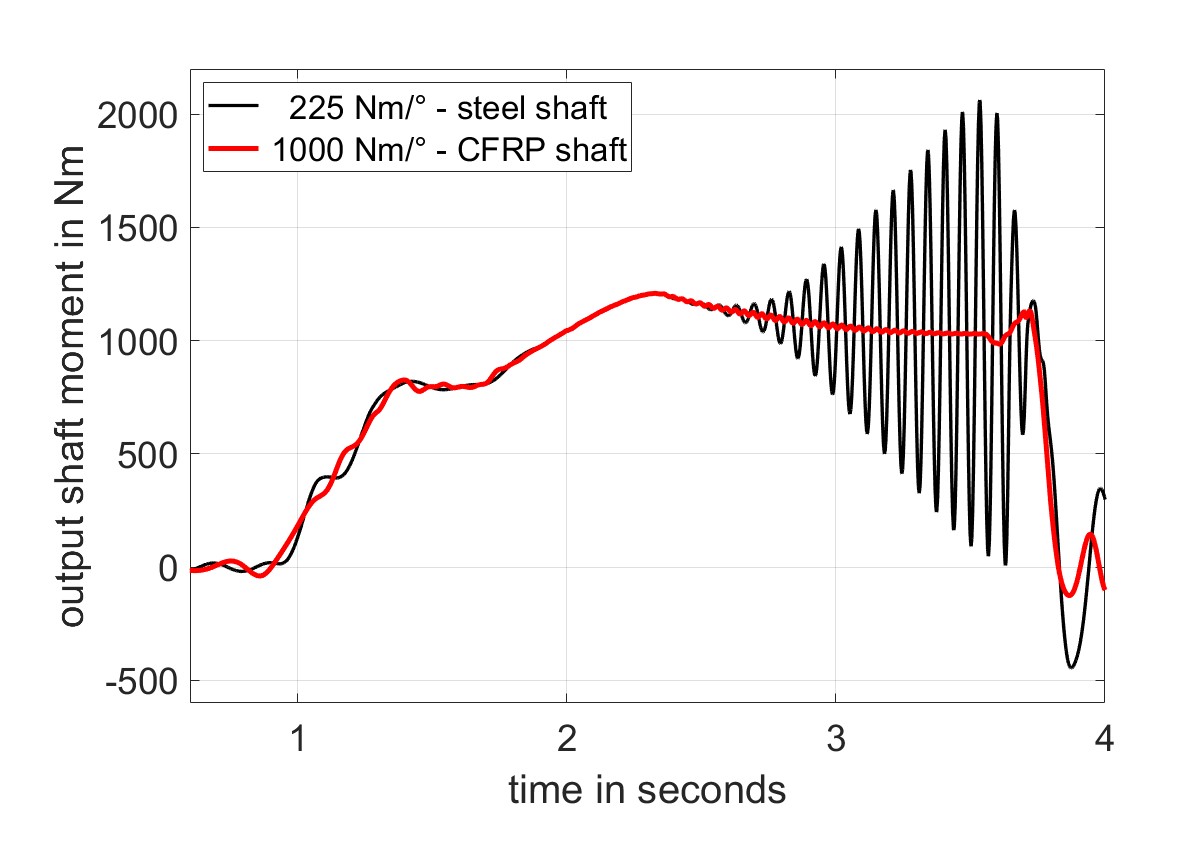

Жесткость на кручение имеет значение. Моделирование с использованием Matlab Simulink предполагает, что выходной вал из углепластика с высокой жесткостью на кручение может устранить явление скачка мощности. Имитируемый маневр движения представляет собой ускорение переднеприводного газового транспортного средства с места на мокром и ровном дорожном покрытии. Хотя автомобили с газовым двигателем могут лучше обслуживаться за счет более низкой жесткости на кручение для решения других проблем с ходовыми качествами, транспортные средства с электрическим приводом являются сильными кандидатами на дальнейшее развитие выходного вала из углепластика. Источник | Линда Сенгер

Однако в электромобилях Сенгер считает, что ключом к успеху выходных валов из углепластика является высокая жесткость на кручение, которую может обеспечить углепластик. «Высокая жесткость обеспечивает более прямую реакцию автомобиля и, таким образом, улучшает динамику движения», - говорит она. Электрифицированные силовые агрегаты могут использовать валы с высокой жесткостью на кручение, потому что они не испытывают такой же неоднородности, как коленчатый вал, как в транспортных средствах, работающих на газе. Это процесс сгорания газового двигателя и возникающие в результате силы на коленчатом валу, которые создают неравномерность, а электроэнергия не создает те же самые силы.

Более жесткий выходной вал увеличивает собственную частоту кручения трансмиссии (частота, при которой рабочая вибрация вызывает резонанс компонента и усиление этой вибрации). «Режим вибрации вала с высокой жесткостью на кручение вызывает гораздо меньшие нагрузки на все компоненты, которые возбуждаются явлением скачка мощности», - отмечает Сенгер. Моделирование показало, что при тех же условиях движения выходной вал из углепластика с высокой жесткостью на кручение устраняет скачок мощности, испытываемый металлическим валом с низкой жесткостью на кручение.

Движение вперед

Размышляя о работе выходного вала, Брукхофф говорит:«Группа продуктов для выходных валов из углепластика создает новую добавленную стоимость с точки зрения ходовых характеристик и комфорта. Вместе с нашими партнерами мы разработаем эти преимущества и создадим продукт, оптимизированный с точки зрения требований и цены ».

OEM-производитель еще не объявил о дополнительных исследованиях потенциальных применений выходного вала из углепластика, но кажется вероятным. Что касается команды Dynexa, этот предварительный проект позволил по-новому взглянуть на приложения CFRP; в частности, испытания транспортных средств подтверждают теоретические предположения и постоянно повышают компетентность в проектировании. «Важно, чтобы мы продолжали это делать и продолжали развивать эту группу продуктов вместе с нашими OEM-партнерами», - утверждает Брукхофф. «Наша цель - поэтапно преобразовать успешные разработки в серию приложений».

Смола

- Готова ли моя фабрика для робота?

- ПЭТ со стеклянным наполнением для компонентов экстерьера автомобилей

- Материалы:полипропилен, армированный стеклом и углеродным волокном, для автомобилей

- TPE содержимого PIR для экстерьера автомобилей

- TPE с переработанным содержимым для автомобильных интерьеров

- Упрочненные термостабилизированные компаунды PPA для требовательных автомобильных приложений

- Невозможные объекты сотрудничают с BASF в области композитной 3D-печати

- Двери из термопласта впервые для автомобильных композитов

- Techsil выпускает прозрачный эпоксидный клей для композитных подложек

- Rhodes Interform производит композитный пресс для AMRC