STELIA Aerospace Composites продвигает технологию хранения водорода

CW читатели узнают о компании STELIA Aerospace (Тулуза, Франция) из нашего освещения демонстрации ее термопластичного композитного фюзеляжа в проекте ARCHES TP и из моей экскурсии по объекту Méaulte в 2019 году. Однако компания обладает обширным опытом в области композитных материалов, охватывающим несколько места, части и процессы. STELIA Aerospace Composites (Salaunes, Франция) находится за пределами Бордо. На объекте работают 330 человек, а также цеха площадью 40 000 квадратных метров и собственная интегрированная испытательная лаборатория. Он также включает три основных бизнес-сегмента:авиационные конструкции, компоненты кабины самолетов и системы хранения газа с нитевидной намоткой. Последний можно использовать для получения чего угодно, от кислорода до азота и водорода, и он является основным сегментом бизнеса более 35 лет.

STELIA Aerospace Composites была основана в 1984 году как часть Aerospatiale. С 1985 года это предприятие в Салаунесе произвело более 70 000 резервуаров высокого давления с композитной оболочкой (Тип II, III и IV) для различных применений. Работа компании по хранению водорода началась в 1998 году с разработки резервуара на 9 литров / 700 бар для Французской комиссии по альтернативным источникам энергии и атомной энергии (CEA, Париж). STELIA Aerospace Composites также работала с французским производителем автомобилей Groupe PSA (Париж), который теперь объединился с Fiat Chrysler и образовал Stellantis, и глобальной компанией по производству промышленных газов Air Liquide (Париж, Франция). Он также работал с поставщиком автомобилей уровня 1 Faurecia (Нантер, Франция), который стремится стать лидером в области автомобильных систем на топливных элементах.

«STELIA Aerospace Composites хорошо известна в области хранения сжатого газа», - говорит Кристоф Блуа, технический директор STELIA Aerospace Composites. «Но теперь, когда все различные объявления о« зеленых »самолетах и переход к экономике с нулевым уровнем выбросов поддерживаются правительствами Франции и ЕС, к нам обращается все больше и больше компаний».

Опыт работы с аэрокосмическими танками

Поскольку компания STELIA Aerospace является дочерней компанией STELIA Aerospace, большая часть производственного опыта STELIA Aerospace Composites связана с сосудами высокого давления для аэрокосмической и оборонной промышленности. «У нас есть промышленные емкости для намотки нитей накаливания для резервуаров объемом до 5000 литров, - говорит Блуа, - мы специализируемся на полной конструкции резервуаров, адаптированных к техническим потребностям наших клиентов. Это включает определение размеров, испытания и выбор материалов, моделирование анализа методом конечных элементов (FEA), а также квалификационные испытания (например, циклическое изменение давления и разрыв) и мониторинг кампаний по сертификации на соответствие различным отраслевым стандартам и правилам ».

Он отмечает, что менее чем за 18 месяцев STELIA Aerospace Composites завершила проектирование важного спутникового резервуара в соответствии с квалификационными стандартами космической отрасли и с полностью оптимизированными производственными затратами. «Мы квалифицировали его, внедрили в промышленное производство, и сейчас мы завершаем четыре производственных цикла».

Продвигающиеся резервуары с водородом

STELIA Aerospace Composites изготовила композитные резервуары для хранения водорода объемом от 2,4 до 143 литров и давлением от 100 до 700 бар. «Мы являемся лидером в разработке резервуаров, и у нас очень большая экосистема, с которой мы работаем», - говорит Блуа.

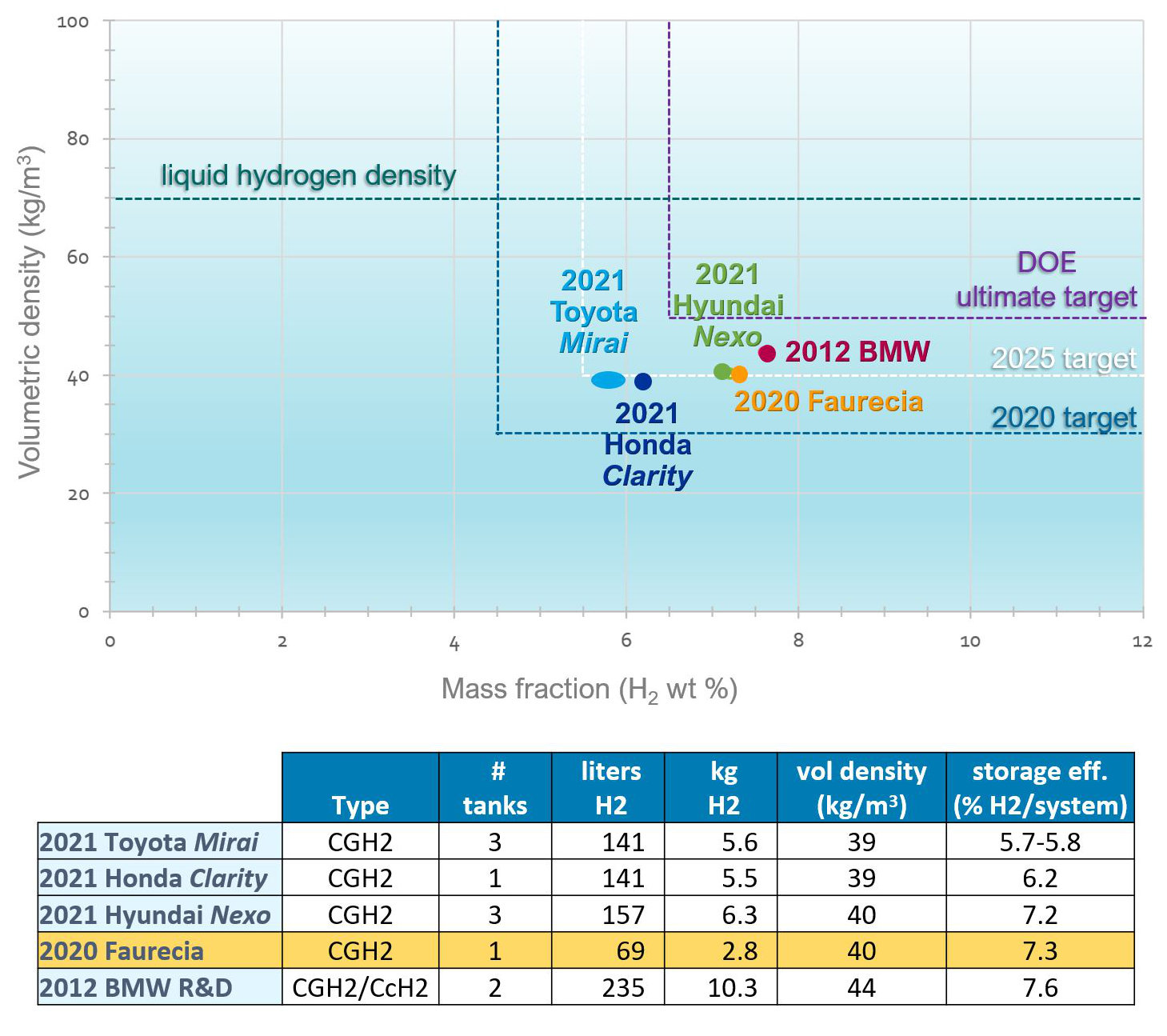

В ноябре 2016 года компания STELIA Aerospace Composites объявила о разработке нового 140-литрового резервуара для хранения водорода из углеродного волокна и эпоксидного композита, предназначенного для увеличения запаса хода электромобилей на топливных элементах (FCEV). Это примерно столько же водорода, сколько хранится в Toyota Mirai 2021 года. и Honda Clarity FCEV, как показано в таблице на рис. 1. Однако только Clarity использует один танк. Два других FCEV, находящихся в производстве, - Mirai и Hyundai Nexo - оба используют по три бака.

В майском пресс-релизе Faurecia сообщила, что она приобрела эксклюзивную лицензию на интеллектуальную собственность и технологические ноу-хау в отношении композитных водородных резервуаров от STELIA Aerospace Composites. В апреле 2018 года две компании совместно представили передовой прототип резервуара для хранения водорода на выставке Hyvolution в Париже. Faurecia объяснила, что стремится стать лидером в области технологий топливных элементов, прогнозируя, что к 2035 году будут введены в эксплуатацию 5 миллионов FCEV.

Как я объяснил со своим соавтором Майком Фавалоро в статье SAMPE 2021 года под названием «Прогнозируемые темпы роста использования углеродного волокна в транспортных средствах, работающих на водороде», основной проблемой для баллонов со сжатым газом является низкая объемная плотность газообразного водорода. Даже при давлении 700 бар сжатый газ (CGH 2 ) резервуары должны быть больше, чем жидкий водород (LH 2 ) танки. Например, 5 килограммов водорода газа может храниться в 125-литровом баке при 700 бар и температуре окружающей среды, в то время как 5 кг жидкости водород можно хранить в 75-литровом баке при атмосферном давлении и криогенной температуре -252,87 ° C (источник:«Как хранится водород?» от Air Liquide). Вот почему авиационная промышленность смотрит на LH 2 для самолетов и почему автопроизводители ищут решения проблем с пространством и весом CGH 2 танки. Кроме того, более высокое давление и большие размеры, необходимые для соответствия требуемому диапазону транспортных средств различными производителями легковых и грузовых автомобилей, увеличивают количество необходимого армированного углеродным волокном композитного материала и, следовательно, стоимость резервуаров.

Глядя на график и таблицу выше, 69-литровый бак, разработанный Faurecia, имеет более высокую массовую долю, чем три автомобиля FCEV 2021 года, производимые в настоящее время. Примечание: массовая доля представляет собой отношение массы газообразного водорода к массе системы резервуаров, также называемое эффективностью хранения. Единственная система с более высокой эффективностью хранения, чем та, о которой сообщает Faurecia, - это прототип криокомпрессора (CcH 2 ) бак / CGH 2 Танковая комбинация разработана компанией BMW и отчитывалась с 2012-2015 гг. Эта система - которая в настоящее время не Доступен для серийных автомобилей - это гибрид LH 2 и CGH 2 системы. BMW утверждает, что, используя низкие температуры (например, от 233 ° C до -193 ° C), но также давление (например, 350 бар), можно устранить проблемы с кипением в традиционных LH 2 резервуары, достигая при этом плотности хранения намного выше, чем CGH 2 и даже LH 2 системы.

Обсуждение будущего H 2 развитие танка

В качестве главного технического директора STELIA Aerospace Composites Блуа проработал в компании 30 лет. Я спрашиваю его о работе его компании с Air Liquide и о том, может ли глобальная промышленная газовая компания серьезно относиться к разработке композитных резервуаров для хранения. «Они заинтересованы в композитных резервуарах для водорода, и мы работали с ними», - говорит он. «В целом, композиты на самом деле используются только для мобильных систем из-за количества водорода, необходимого для диапазона транспортных средств, и стремления снизить вес для расширения этого диапазона. Для стационарных приложений не было особого интереса к композитным решениям ». Блуа также указывает, что большинство стационарных систем хранения водорода работают при более низком давлении. «Композитные резервуары имеют смысл, если вы работаете при давлении 700 бар, но не при давлении до 200 бар. Для этого можно использовать металлический резервуар ».

Могут ли большие резервуары использовать давление выше 700 бар? «Можно рассматривать давление до 1000 бар», - говорит Блуа. «Толщина композитных стенок в резервуаре напрямую зависит от рабочего давления и диаметра резервуара. В настоящее время существует предел толщины стенок резервуара, при превышении которого характеристики композитов ухудшаются ».

Как насчет использования жидкого водорода вместо сжатого в авиации? «Из-за большого количества водорода, необходимого в самолете, более высокая плотность криогенного газа более интересна, чем сжатый газ», - говорит Блуа. «Однако трудно поддерживать температуру от 40 ° K до 80 ° K [от -233 ° C до -193 ° C] в резервуарах в течение столь длительного времени. Еще нужно работать над техническими решениями ».

Есть ли возможность использовать термопластические композиты в резервуарах с водородом? «Для конструкции резервуаров будущих резервуаров, но не для сегодняшнего дня», - говорит Блуа. «Сегодня для крупномасштабных резервуаров на 700 бар неэффективно использовать термопластичные композиты и достигать характеристик резервуара. Однако технология термопластичных футеровок (для резервуаров типа IV) действительно является ключом к характеристикам резервуаров, и в будущем глобальный резервуар из термопласта может повысить возможность повторного использования и экологичность ».

Каким вы видите рынок композитных резервуаров для хранения водорода в ближайшие пять-десять лет? «В первые пять лет мы думаем, что работа над резервуарами для хранения водородного газа будет продолжена, и нам еще предстоит много домашней работы», - говорит Блуа. «Зная, что первые испытания на самолетах в настоящее время проводятся с использованием хранилища газообразного водорода, потребуется некоторое время для разработки необходимой технологии и достижения зрелости в области хранения жидкого водорода, но это станет возможным через несколько лет».

Где STELIA Aerospace Composites продолжит работу по продвижению технологий хранения водорода? «Нашими ключевыми направлениями являются аэронавтика и космос, - говорит Блуа, - но мы открыты для обсуждений и чувствуем себя очень ответственными за помощь в переходе к нулевым выбросам. Мы также способны начать производство в середине серийного производства резервуаров высокого давления (700 бар) и продолжать оценивать все возможности ».

Смола

- Титан-железный сплав для хранения водорода

- 10 лучших достижений в технологии производства композитов

- Глубокое погружение в применение аэрокосмических композитов

- Аддитивное производство с использованием композитов в аэрокосмической и оборонной промышленности

- Исследование AFRL продвигает 3D-печать CF / эпоксидных композитов

- Государственный университет Уичито получает грант в размере 2 миллионов долларов на продвижение аэрокосмиче…

- Hexion представляет двухкомпонентный эпоксидный раствор для производства аэрокосмических композитов

- Консорциум термопластичных композитов нацелен на крупносерийное производство для автомобильной и аэрокосм…

- Высокопроизводительные композиты в Израиле

- Аэрокосмическая промышленность в центре внимания:сверление и фрезерование углепластиковых композитов