Использование AM большого формата обеспечивает гибкость в аэрокосмической сфере

Ascent Aerospace (Макомб Тауншип, Мичиган, США; Санта-Ана, Калифорния, США) позиционирует себя как крупнейшего в мире поставщика аэрокосмической оснастки, предлагая в основном металлические решения для форм, сборки, обрезки и сверления. Компания специализируется на изготовлении пресс-форм для крупных авиационных конструкций, таких как гондолы, крылья, фюзеляжи, лонжероны, стрингеры и шпангоуты. Его приспособления для обрезки и сверления используются в станках с ЧПУ, роботизированной сварке, автоматических прессах, системах контроля и сборочных приложениях.

В 2018 году компания начала рассматривать возможность добавления широкоформатного аддитивного производства в свой портфель в Санта-Ана и провела оценку имеющихся на рынке систем, материалов и приложений. Осознавая, что ей нужен широкоформатный станок, который мог бы производить инструменты типичного для Ascent размера, в 2019 году компания инвестировала в систему LSAM от Thermwood (Дейл, Индиана, США) - двухпортовую платформу 10 x 40 футов / Двухфункциональная ячейка аддитивного производства на основе экструзии, которая включает в себя широкоформатный принтер с одной стороны и возможности обработки с ЧПУ с другой стороны. Система была установлена во втором квартале 2020 года, когда началась пандемия.

Шон Хенсон, глобальный менеджер по продукции, композиты и аддитивное производство в офисе Ascent в Санта-Ана, говорит, что, хотя время было не идеальным, Ascent смогла немедленно запустить новый LSAM и начать многомесячную попытку понять возможности и преимущества. и ограничения широкоформатного AM в среде разработки инструментов.

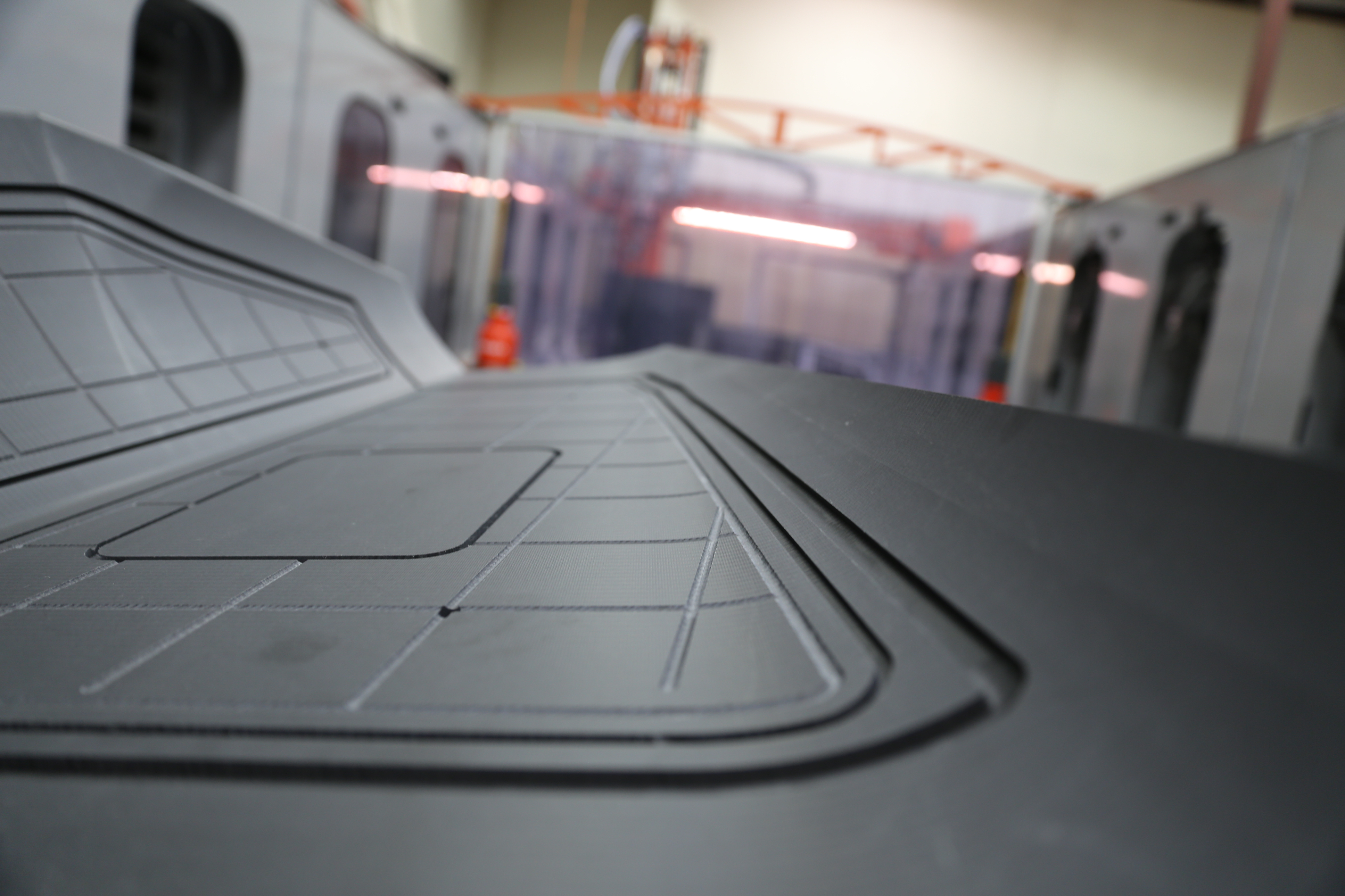

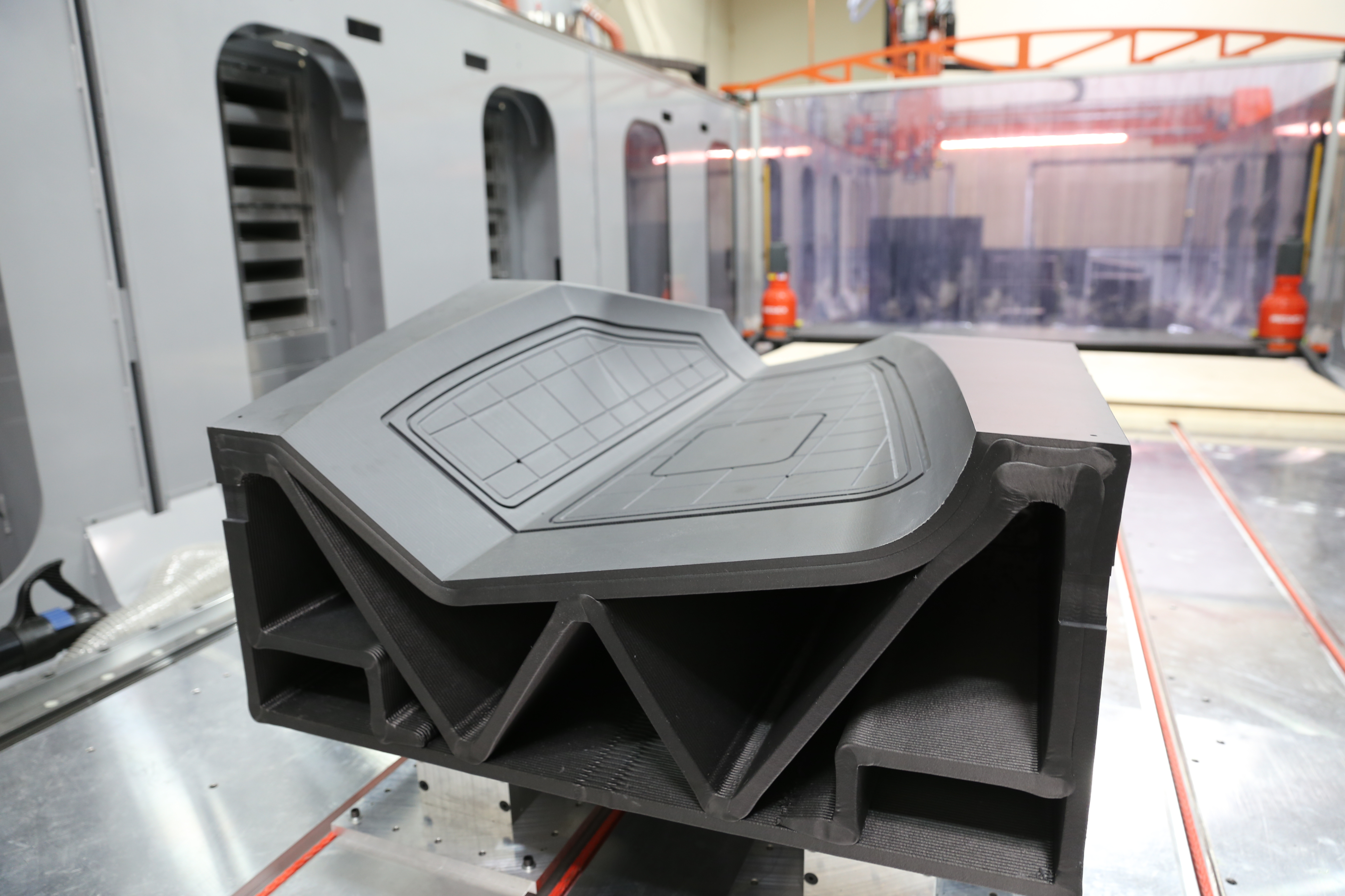

Несмотря на кривую обучения и пандемию, Ascent предоставила более 20 программ инструментов через LSAM в первый год своей работы. Большая часть этой работы была сосредоточена на производстве приспособлений, инструментов для вакуумной обрезки, прототипов и форм. В качестве декоративной арматуры Ascent в основном использовала смолу ABS от Techmer (Клинтон, Теннесси, США), армированную 20 мас.% Рубленого углеродного волокна. Для формования, требующих высокотемпературных циклов, Ascent печатает либо полиэфирсульфоном (PESU), либо полиэфиримидом (PEI), оба армированных рубленым углеродным волокном. В некоторых случаях Ascent также напечатан из поликарбоната (ПК), потому что он предлагает немного лучшие свойства, чем ABS, и обеспечивает более высокие температуры. Хенсон говорит, что около 75% продуктов, изготовленных с использованием системы LSAM, предназначены для использования при комнатной температуре, а остальная часть предназначена для циклического изменения температуры. Из форм, способных измерять температуру, некоторые являются мастерами форм и предназначены для окружающей среды <200 ° F, в то время как другие предназначены для отверждения в автоклаве при температуре до 350–400 ° F и давлении 100 фунтов на квадратный дюйм.

Итак, в чем самое большое преимущество LSAM? «Скорость и стоимость», - говорит Хенсон. Время изготовления пресс-формы, изготовленной из LSAM, вдвое меньше, чем для металлической пресс-формы, а также меньше затрат на материалы. «Так что скорость очень важна, - говорит Хенсон. «Причина, по которой мы выбрали широкоформатную добавку, заключалась в скорости осаждения материала и просто в количестве, которое мы можем собрать, потому что наш инструмент большой. Мы можем создавать действительно большие вещи очень быстро. Наши распечатки обычно занимают от восьми до 15 часов. За это время мы можем изготавливать инструменты, которые могут весить от 1000 до 1500 фунтов материала. Итак, мы смотрим на след от 13 до 14 футов в длину и 5 футов в высоту и печатаем его менее чем за день ».

Кроме того, поскольку Ascent имеет двухпортовую / двухфункциональную машину, она может одновременно печатать и обрабатывать формы. «У него есть двойной портал», - отмечает Хенсон. «Итак, у нас есть возможность печатать на одной половине системы и машине на другой половине, и мы можем запускать их независимо, так что мы можем печатать что-то длиной от 10 до 15 футов и обрабатывать что-то на другой стороне таблицы одинаковой длины, и выполнять эти операции одновременно ». Кроме того, Хенсон отмечает, что, поскольку печать и окончательная обработка выполняются на одном станке, «маршрутизатор знает, где принтер уложил материал», что ускоряет последующий процесс обработки. По словам Хенсона, для подходящего приложения и нужного клиента 3D-печать позволяет получить готовый, пригодный для использования продукт быстрее, чем это возможно с любым унаследованным материалом или процессом.

Минусы? Есть пара, начиная с аспекта почти чистой формы 3D-печати с большим экструдером. «Все, что мы делаем, - это чрезмерная обработка с постобработкой», - отмечает Хенсон. «Компромисс, который вы делаете, чтобы разместить как можно больше материала, насколько это возможно, LSAM, - это разрешение ваших отпечатков. Наши [экструдированные] бусины имеют ширину более трех четвертей дюйма и высоту около четверти дюйма. Когда вы смотрите на отпечатанный кусок, вы можете увидеть эти гребешки, вы можете их почувствовать. Это точечный слой FDM, только что увеличенный 100 раз. И поэтому для любого типа гладкой поверхности, будь то термопластавтомат, инструмент для обрезки или даже просто гладкий прототип, требуется обработка некоторых компонентов для получения более качественной отделки, особенно для аэрокосмических применений ».

Вторая проблема заключается в том, что термопласт, армированный углеродным волокном, не ведет себя как инвар, алюминий или сталь. Анизотропная природа армированных волокном материалов означает, что их сильно изменяющийся коэффициент теплового расширения (КТР) в пресс-форме во время термоциклирования может затруднить производство готовых деталей, соответствующих габаритным характеристикам. «Это большая проблема, с которой мы сталкиваемся как в области дизайна, так и в области печати, - говорит Хенсон. «Заказчики дадут нам окончательную форму, а затем нам нужно будет провести небольшое моделирование, чтобы выяснить, как должен выглядеть инструмент как со структурной точки зрения, так и с точки зрения CTE». Хенсон говорит, что Ascent учится приспосабливаться к изменчивости CTE в своих проектах, полагаясь на метод проб и ошибок, данные, полученные из предыдущих программ печати, и отзывы клиентов, чтобы помочь ему улучшить свои возможности дизайна.

Хенсон говорит, что такая комбинация затрат и выгод - CTE по сравнению со скоростью и стоимостью - означает, что возможности LSAM должны быть развернуты осторожно, взвешивая требования приложений и сроки доставки. «Это действительно хороший способ получить инструмент за несколько недель, а не за пару месяцев», - говорит Хенсон. «Но просто помните о компромиссах. Если вы ожидаете, что он будет реагировать как инструмент из инвара, когда вы собираетесь получить идеальную деталь, он этого не сделает. Но для многих клиентов, особенно для большого количества клиентов, занимающихся исследованиями и разработками, это действительно хороший способ получить быстрый инструмент ».

Тем не менее, по крайней мере, одна из форм, которые Ascent напечатала из своего LSAM, уже используется для производства летающих самолетов, и наверняка появятся другие. И компания предвидит день, не слишком отдаленный, когда она исчерпает свою емкость LSAM и ей нужно будет добавить больше. Компания, по словам Хенсона, видит потенциал 3D-печати и решительно поддерживает ее расширенное использование.

Смола

- Почему авиакосмическая промышленность любит пластиковые материалы

- Vespel®:аэрокосмический материал

- Углеродное волокно в аэрокосмических приложениях

- Kaneka Aerospace получила сертификат AS9100D для аэрокосмической отрасли

- Узкоспециализированный игрок в команде мирового класса

- Особенности прототипирования в аэрокосмической отрасли

- Сенсорная пленка для аэрокосмической отрасли

- Допуски на алюминиевое литье для аэрокосмической промышленности

- Аддитивное производство в аэрокосмической отрасли

- Sandvik Coromant в аэрокосмической отрасли