Физическое осаждение из паровой фазы (PVD)

Нанесение покрытий на материалы является одной из наиболее часто используемых стратегий в отрасли для улучшения их свойств. Путем нанесения покрытий , можно улучшить широкий спектр характеристик материала, от трибологической до эстетической точки зрения.

В сегодняшнем блоге мы представляем технологию, которая имеет большой потенциал в области нанесения покрытий. Эта технология представляет собой физическое осаждение из паровой фазы (PVD). .

Что такое физическое осаждение из паровой фазы или PVD?

Происхождение физического осаждения из паровой фазы (PVD) возникает из сочетания электричества, магнетизма и знания химии в газовом состоянии.

Концепция физического осаждения из паровой фазы возникла, когда набирали популярность покрытия, наносимые в вакуумной атмосфере. В эти годы велись разные разработки в таких технологиях, как напыление или плазма, где были задействованы химические реакции в парообразном состоянии, термические испарения и управление источниками энергии.

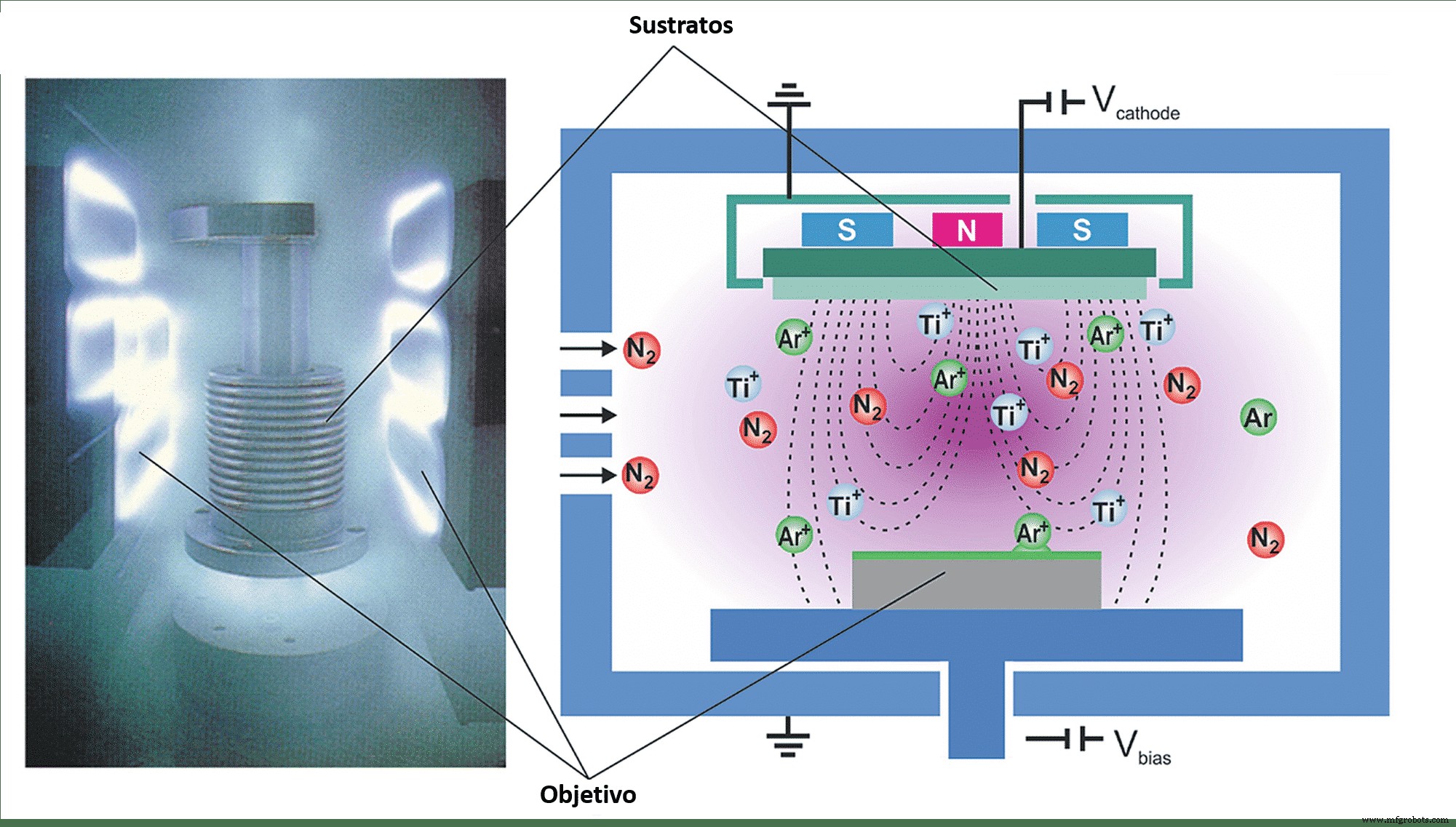

Техника PVD — это процесс, при котором на поверхность материала наносится тонкая пленка, которая растет атом за атомом на подложке. . Физическое осаждение паров состоит из процесса физико-теплового столкновения. который превращает осаждаемый материал, называемый мишенью, в атомарные частицы, которые направляются к подложкам в газообразном плазменном состоянии через вакуумную атмосферу, создавая физическое покрытие путем конденсации вылетающих атомов.

Покрытия, нанесенные методом PVD, как правило, имеют малую толщину, которая может варьироваться от атомарных слоев (менее 10 ангстрем (Å) до 0,1 нанометра (нм)) до покрытий в несколько микрон (толщина волосяного стержня).>

Какие технологии PVD используются чаще всего?

Несмотря на то, что процесс испарения и ионизации мишени, из которого в конечном итоге получится покрытие на подложке, всегда будет носить физический характер (отсюда и название физического осаждения из паровой фазы), существуют разные технологии, использующие PVD для нанесения покрытия. заявление. покрытий.

Наиболее важными и широко используемыми технологиями PVD являются:

-

Катодное осаждение или напыление

В этом типе технологии PVD ускорение ионов с помощью плазмы позволяет ударить их о поверхность объектива, чтобы вызвать высвобождение частиц из нее. Ионы передают свою кинетическую энергию поверхности мишени и испаряются. Этот тип PVD характеризуется возможностью осаждения соединений, которые возникают, когда мишень реагирует с газом, присутствующим в плазме. Наиболее характерным примером является осаждение нитрида титана (TiN), в котором присутствующим газом является азот, а мишенью является титан, и обе реакции приводят к образованию покрытия из TiN.

-

Термическое испарение

Этот тип методологии PVD характеризуется тем, что мишень испаряется в процессе вакуумного нагрева и образует поток пара, который попадает на подложку в технологической камере, что приводит к адгезии покрытия. Особую роль в этом процессе играет вакуумная атмосфера, которая предотвращает загрязнение образующегося покрытия.

-

Отложение дуги

В этой технологии PVD применяется электрическая дуга высокой интенсивности и низкого напряжения, повышающая температуру до тех пор, пока частицы объекта сублимируются, испаряясь в вакуумной камере с высокой ионизацией. Ионизированные частицы направляются к подложке с помощью приложения потенциала. При дуговом напылении мишень может действовать как катод (катодная дуга) или анод (анодная дуга) в зависимости от ее природы и получаемого покрытия. Как и при напылении, покрытия определенного состава могут быть получены путем взаимодействия ионов-мишеней с реактивным газом.

-

Ионное осаждение (электронный луч)

В этом методе PVD испарение мишени происходит с помощью тех же процессов, что и ранее (распыление, термическое испарение или электрическая дуга). Отличие заключается в использовании высокоэнергетической бомбардировки инертными ионами (обычно аргоном) для контроля и модификации покрытия, получаемого на подложке. Основная характеристика этого метода заключается в том, что он позволяет получать чистые металлические покрытия без атомарного загрязнения.

Преимущества и недостатки PVD

На сегодняшний день мы располагаем широким спектром технологий нанесения покрытий. У каждого из них есть свои приложения со своими преимуществами и недостатками.

Далее мы представляем основные преимущества физического осаждения из паровой фазы.

- Не требует использования химических реагентов или последующей очистки, поэтому оказывает очень низкое воздействие на окружающую среду.

- PVD можно наносить на любой тип неорганического материала.

- Покрытия, полученные методом PVD, обладают отличной адгезией, стойкостью и долговечностью.

- Техника PVD позволяет точно контролировать состав и толщину покрытий.

Основные недостатки ПВД являются:

- В процессе PVD используется сложное оборудование с очень высокой стоимостью.

- Скорость производства PVD-покрытий низкая по сравнению с другими процессами нанесения покрытий.

- Техника PVD ограничена для подложек со сложной геометрией.

приложения PVD

Поскольку мы представили PVD в начале этого блога, стоит подчеркнуть точность и чистоту, обеспечиваемые физическим осаждением из паровой фазы для получения покрытий. В настоящее время используются следующие основные приложения PVD:

- Металлические покрытия для создания полупроводников свойства субстрата, которых изначально нет.

- Магнитный пленочное покрытие.

- Покрытия для декоративных целей, широко используемых в ювелирной сфере.

- Покрытия для солнцезащитных стекол или зеркал, которые действуют как оптические интерференционные барьеры или отражающие барьеры.

- Проводящие слои палладия или углерода для образцов для электронной микроскопии.

- Покрытия из композиционных материалов высокой твердости,износостойкие и коррозия , широко используемый для улучшения механических инструментов.

Проекты, выполненные по технологии PVD компанией ATRIA

Ниже мы собираемся показать вам некоторые из проектов, выполненных командой ATRIA, где полученные покрытия были использованы для PVD:

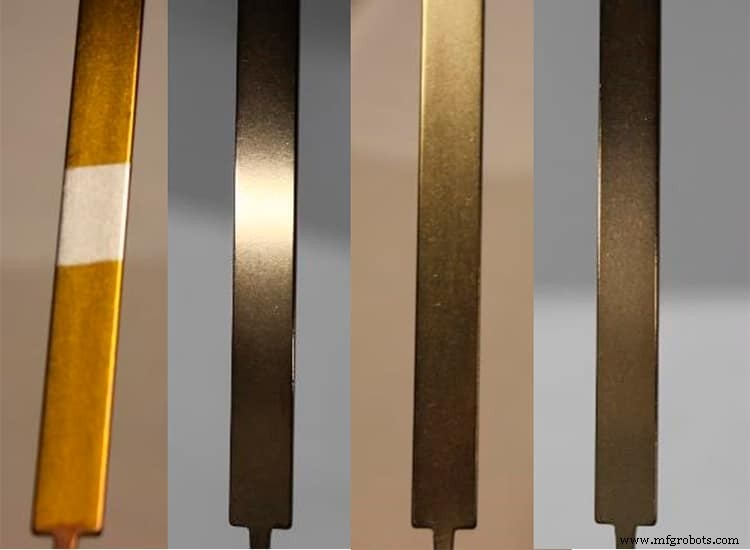

- Получение золотистого цвета с использованием технологии физического осаждения из паровой фазы . В этом проекте целью было получение различных оттенков золотистого цвета на металлических подложках. Для ее проведения была проведена оптимизация процесса PVD различных металлических мишеней и реактивных газов. Как видно на фото, он получился от насыщенного золотого до более светлого золотого с розовыми тонами.

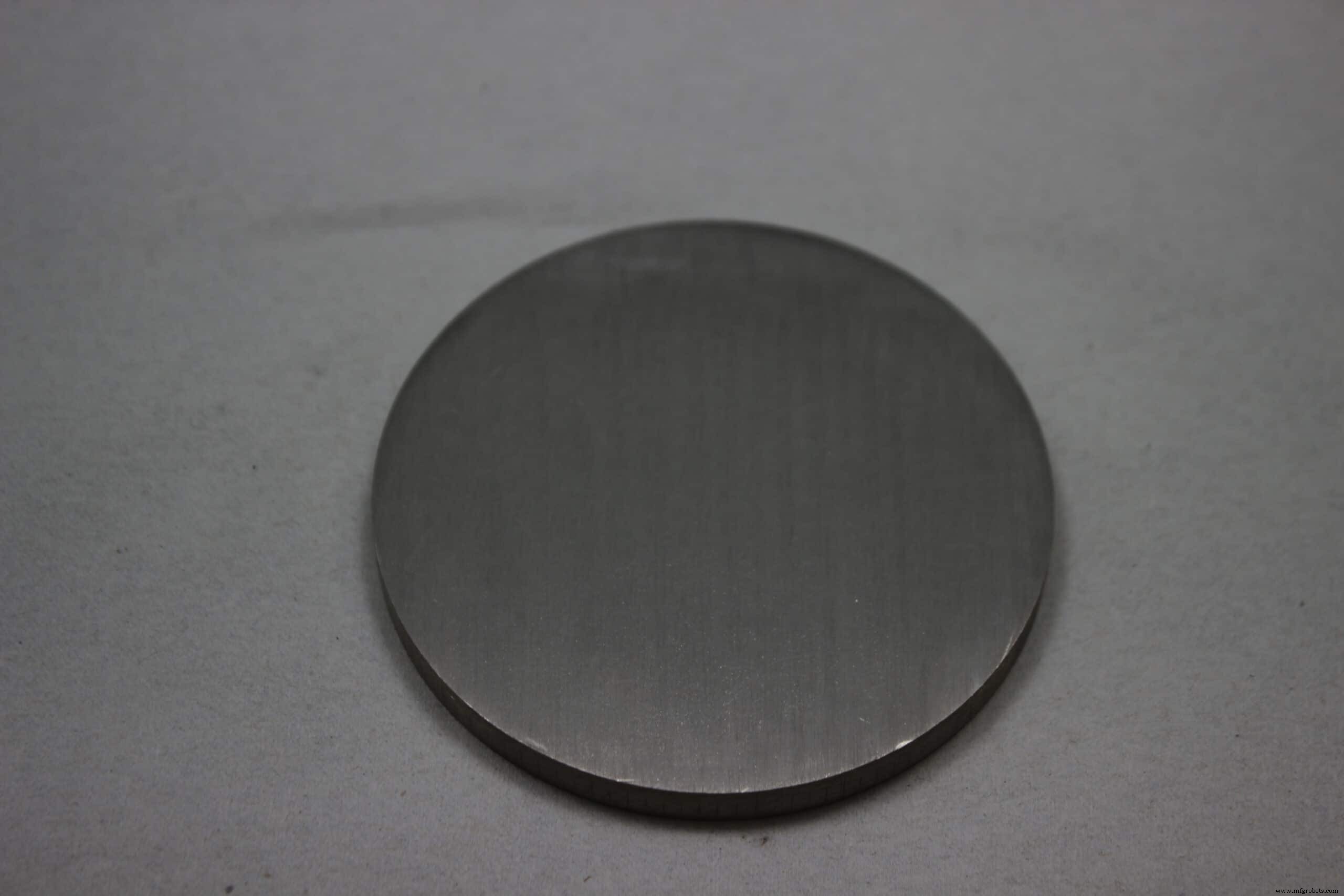

- Разработка металлических пленок в качестве барьеров против коррозии . В этом проекте наша коррозия произошла на металлической подложке, покрытой различными металлическими слоями, при воздействии определенных условий окружающей среды. Решение, предложенное ATRIA, заключалось в разработке инертного металлического покрытия в этих условиях окружающей среды, нанесенного методом PVD. Целью указанного покрытия является обеспечение высокой устойчивости к износу и коррозии.

Вы хотите наносить покрытия методом физического осаждения из паровой фазы в любом из ваших проектов? Хотели бы вы улучшить свойства ваших материалов с помощью технологии PVD? Свяжитесь с нами!

Композитный материал

- Что такое химическое осаждение из паровой фазы?

- Печать против станков с ЧПУ

- для предотвращения поломки концевых фрез

- для устранения неполадок с аварийной остановкой станка с ЧПУ

- Разве SFM в обработке?

- СО СОЖ для обработки с ЧПУ

- Роботы с искусственным интеллектом

- M2M или межмашинное взаимодействие, что это такое?

- Индустриальная автоматизация

- Гиперспектральные камеры