Экскурсия по заводу:Veelo Technologies, Вудлон, Огайо, США

Что вы делаете, когда волокно из углеродных нанотрубок (CNT), которое ваша компания пытается коммерциализировать, не обеспечивает производительность, необходимая вашим потенциальным клиентам, включая ВВС США и Boeing (Чикаго, Иллинойс, США)? Вы поворачиваетесь, возвращаетесь к чертежной доске и используете свой передовой опыт обработки материалов и композитов для разработки других решений. «Мы часто используем наноматериалы, но мы ни в коем случае не занимаемся наноматериалами», - говорит генеральный директор Veelo Technologies Джо Спренгард. «Мы - компания, специализирующаяся на передовых материалах, специализирующаяся на электропроводящих материалах и неметаллических решениях для обогрева. Связующим звеном между нашим первоначальным вниманием к разработке непрерывных волокон и листов CNT и нашим текущим портфелем продуктов - молниезащитой (LSP) и электромагнитным экранированием, нагревательными одеялами для эффективной обработки композитов и неметаллическими электротермическими системами защиты от обледенения, является наша способность разрабатывать новые материалы, которые не только обеспечивают новый уровень производительности, но также соответствуют требованиям по весу и стоимости ».

Что вы делаете, когда волокно из углеродных нанотрубок (CNT), которое ваша компания пытается коммерциализировать, не обеспечивает производительность, необходимая вашим потенциальным клиентам, включая ВВС США и Boeing (Чикаго, Иллинойс, США)? Вы поворачиваетесь, возвращаетесь к чертежной доске и используете свой передовой опыт обработки материалов и композитов для разработки других решений. «Мы часто используем наноматериалы, но мы ни в коем случае не занимаемся наноматериалами», - говорит генеральный директор Veelo Technologies Джо Спренгард. «Мы - компания, специализирующаяся на передовых материалах, специализирующаяся на электропроводящих материалах и неметаллических решениях для обогрева. Связующим звеном между нашим первоначальным вниманием к разработке непрерывных волокон и листов CNT и нашим текущим портфелем продуктов - молниезащитой (LSP) и электромагнитным экранированием, нагревательными одеялами для эффективной обработки композитов и неметаллическими электротермическими системами защиты от обледенения, является наша способность разрабатывать новые материалы, которые не только обеспечивают новый уровень производительности, но также соответствуют требованиям по весу и стоимости ».

Компания увеличила штат сотрудников с четырех до 24 и переехала в новый производственный объект площадью 20000 квадратных футов в Вудлоне, пригороде Цинциннати, в одной миле от штаб-квартиры GE Aviation в Эвендейле и в часе езды к югу от Исследовательской лаборатории ВВС (AFRL). на базе ВВС Райт-Паттерсон в Дейтоне, штат Огайо. Шпренгард возглавляет CW Экскурсия по новой производственной площадке Veelo Technologies, посвященная эволюции компании от поставщика наноматериалов до продвинутого специалиста по товарам и партнера по инновациям для будущих композитов.

От нано до многофункциональных композитов и обработки

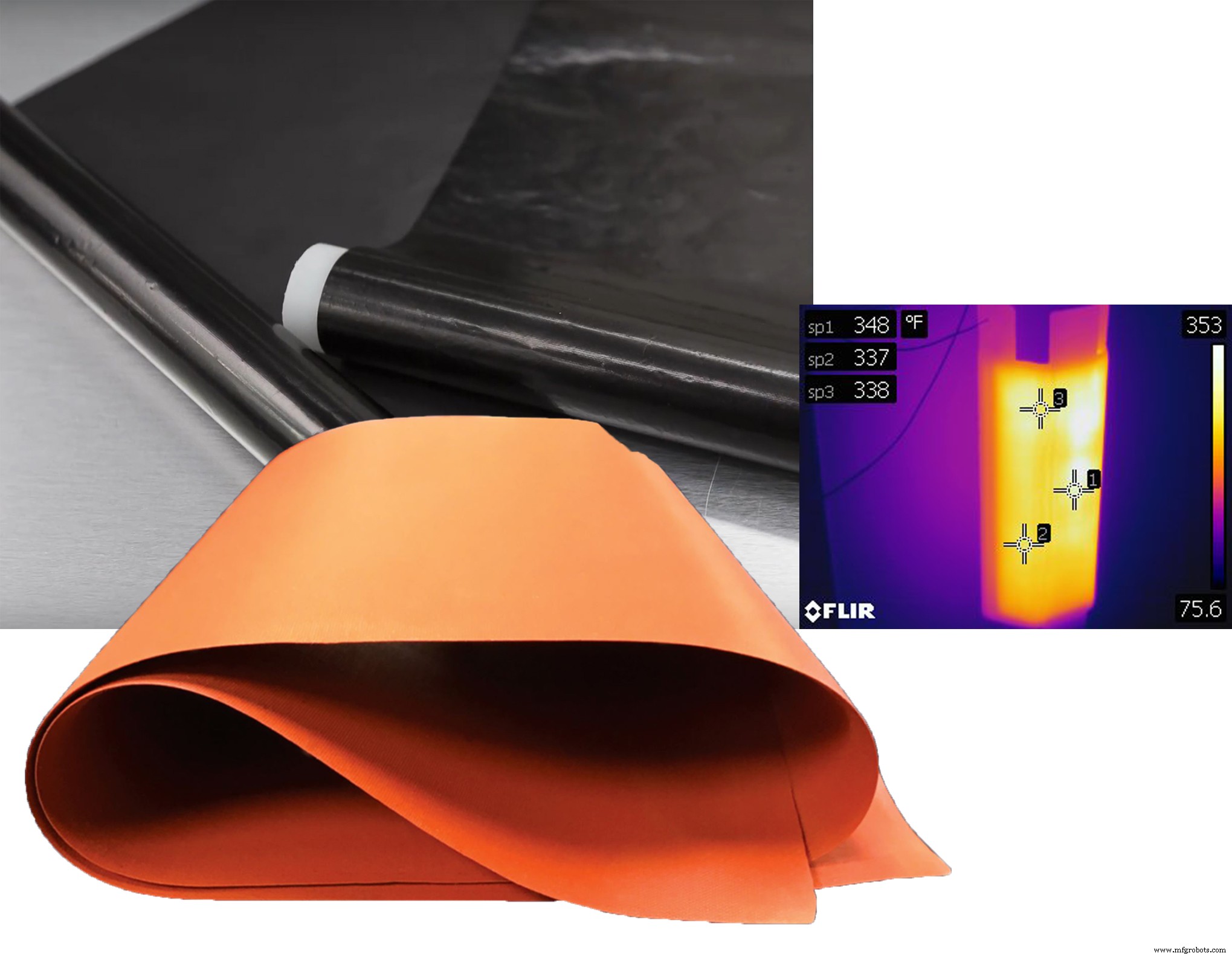

Компания Veelo Technologies начала с разработки непрерывных волоконных листов из УНТ (вверху слева) но в настоящее время использует ряд материалов в своей продукции для защиты от ударов молнии и неметаллических нагревательных одеял для обработки композитов и антиобледенительных систем для авиационных конструкций (внизу и справа) .

Волокна и листы УНТ

Первоначально Veelo Technologies была отделена от Университета Цинциннати (UC) как General Nano. В 2007 году университет произвел самые длинные в мире массивы CNT - 18 миллиметров. лет, мы пытались выяснить, как превратить эти длинные УНТ в высокопрочные волокна макромасштабного размера, что и интересовало AFRL. Но эти свойства так и не материализовались ».

Таким образом, компания решила разработать способ преобразования УНТ в непрерывный лист. Boeing заинтересовался этой технологией как потенциальное решение проблемы экранирования LSP и электромагнитных помех (EMI) для композитных конструкций самолетов. «В среднем коммерческий самолет поражается молнией каждые 1000 часов», - говорит Спренгард. Хотя углеродное волокно является проводящим, матричные смолы в композитах - нет. Таким образом, авиационные конструкции из армированного углеродным волокном полимера (CFRP), которые Boeing производила в рекордных количествах для своих коммерческих самолетов 777 и 787, основывались на просечно-вытяжной металлической фольге и других металлических решениях для быстрого проведения электрического тока в заземленном соединении с целью предотвращения теплового повреждения. . «Но металлическая сетка тяжелая, имеет большой паразитный вес, и ее сложно обрабатывать в композитных деталях», - говорит инженер по разработке продуктов Veelo Technologies Ларри Кристи.

К 2015 году у Boeing был толчок в масштабах всего предприятия к разработке LSP-решения следующего поколения, и General Nano была ключевым партнером. CW Вскоре после этого, в 2016 году, посетил General Nano на своем первоначальном месте в бизнес-инкубаторе в Цинциннати, где размещалось несколько стартапов. Кристи провела ту поездку по лабораториям компании и обсудила происходившее в то время развитие технологий. «Эффективность металлических LSP и экранирования уменьшается с увеличением частоты», - пояснил он. «Вам необходимо улучшить проводимость и уменьшить импеданс, но при этом толщина должна быть менее 25 микрон. Однако переходы между УНТ и УНТ увеличивают сопротивление внутри листа. С 2014 по 2016 год мы улучшили проводимость в 12 раз и доказали, что это решение для экранирования на частоте 200 [мегагерц] МГц с 25% -ной экономией веса по сравнению с металлом. Но нам все равно нужно уменьшить толщину ».

К этому моменту компания разработала возможность производить ориентированные УНТ на подложке шириной 5 футов и длиной в сотни футов. Он также производил бумагу с УНТ плотностью 20 грамм на квадратный метр и толщиной 2 миллиметра и нетканые материалы - разновидность непрерывного нетканого материала с УНТ - с использованием сети партнеров-производителей платных услуг с избыточными производственными мощностями на их бумагоделательном оборудовании. «Такой подход дает нам гибкость, - пояснила Кристи, - и позволяет нам сосредоточиться на работе с нашими клиентами, чтобы добавить функциональность и адаптировать свойства и формат наших продуктов». Компанию также попросили изготавливать непрерывные ленты, которые она снова сделала, используя свою платную сеть.

Переход на высококачественные товары широкого потребления

Эта адаптируемость и готовность модифицировать свои продукты в соответствии с требованиями клиентов были ключевыми, поскольку примерно за десять лет своего существования компания поняла, что ее будущее может сильно отличаться от ее прошлого. Кристи объяснила, что существует множество потребностей, не только в LSP, но и в защите от электромагнитных помех. «Вы должны адаптировать электрические характеристики для каждого из них. Свойства металлической сетки зависят от частоты и ухудшаются с увеличением частоты из-за утечки через отверстия в листе. Наша производительность повышается с частотой, потому что наши продукты непрерывны, без дырок и утечек. УНТ превосходят металлы на высоких частотах, поэтому они отлично подходят для высокоинтенсивных радиочастот (HIRF) и мощных спутниковых систем связи. УНТ также не обладают скин-эффектом , что является проблемой с металлами ». Скин-эффект - это тенденция переменного тока избегать прохождения через центр проводника, ограничиваясь вместо этого его поверхностью или кожей, что эффективно уменьшает площадь поперечного сечения, доступную для переноса тока, и увеличивает сопротивление. Кристи продолжает:«Но CNT не могут конкурировать на низких частотах. Их проводимость просто недостаточно высока, и потери сигнала слишком велики. Итак, мы смотрим на гибриды ».

«Это привело к появлению других листовых материалов, не основанных на наноматериалах», - говорит Спренгард. «Мы разработали VeeloVEIL, решение для LSP из металлизированного углеродного волокна, которое на 70% легче, чем просечно-вытяжная медная фольга (ECF), и соответствует требованиям по защите от ударов молнии в зоне 1A». Зона 1A включает обтекатель / носовую часть, законцовки крыльев, гондолы и оконечности оперения самолета и должна выдерживать 200 000 ампер электрического тока, как определено Федеральным управлением гражданской авиации США (FAA) (см. «Стратегии LSP для самолетов из композитных материалов» и «LSP для композитные конструкции »). «VeeloVEIL в четыре раза более проводящий, но при этом вдвое меньше по сравнению с другими металлизированными неткаными материалами», - продолжает он. «Это возможно благодаря разработанным нами химическим технологиям и технологиям обработки материалов».

LSP нового поколения для авиационных конструкций

В среднем коммерческие самолеты поражаются молнией каждые 1000 часов. Металлизированный нетканый материал из углеродного волокна VeeloVEIL соответствует требованиям Зоны 1A по защите от ударов молнии (LSP) для композитных самолетов при меньшем весе на 70% по сравнению с просечно-вытяжной медной фольгой. VeeloVEIL разработан для обработки с помощью автоматических машин для укладки волокна / укладки ленты (AFP / ATL). Он обеспечивает непревзойденную проводимость в одном слое толщиной 80 микрон и сокращает общее количество материалов LSP и время обработки более чем на 75%.

По словам Спренгарда, в настоящее время аэрокосмическая промышленность не использует вуаль из углеродного волокна для LSP, «потому что нет продуктов, обладающих достаточной проводимостью, чтобы соответствовать требованиям зоны 1A». VeeloVEIL был разработан для обеспечения удельного электрического сопротивления 5–10 миллиомов (более низкое сопротивление означает более проводящий материал) при поверхностном весе 40–50 грамм на квадратный метр и соответствует требованиям LSP для самолетов при использовании одного слоя толщиной 80 микрон. «Это делает материал очень драпируемым, что приводит к гладкой поверхности без дополнительной обработки пористости, которая часто требуется для продуктов ECF», - отмечает он. «Это, в свою очередь, позволяет производителям использовать меньше поверхностной смолы, что снижает затраты на материалы и производство. Три ведущих производителя авиационных конструкций сообщили нам, что VeeloVEIL позволяет им сократить общее количество материалов LSP и время обработки с более чем двадцати часов до менее чем трех часов ».

VeeloVEIL поставляется в той же форме, что и ECF, что позволяет производителям использовать его без изменения существующих производственных процессов. «Все наши электропроводящие материалы для аэрокосмических композитов спроектированы для обработки на машинах AFP [автоматизированное размещение волокон], - говорит Спренгард. Veelo Technologies также находится в процессе интеграции VeeloVEIL в стандартный продукт для поверхностного слоя, работая с аэрокосмическими препреггерами Tier 1.

Настройка проводимости для отопления

Во время разработки VeeloVEIL команда Sprengard поняла, что способность настраивать электропроводность своих широких товаров также может быть использована для приложений электротермического нагрева. Это открыло двери для другого семейства продуктов, VeeloHEAT.

«VeeloHEAT - это неметаллический материал на углеродной основе, который интегрируется в аэроструктуры для защиты от обледенения», - говорит Спренгард. Обратите внимание, это не углеродное волокно. «Сегодня в противообледенительных системах самолетов часто используются металлические провода, которые имеют проблемы с долговечностью, особенно в условиях высокой усталости, таких как винтокрылые летательные аппараты. Если один из проводов обрывается, система перестает работать. Эти обычные системы антиобледенения металла обычно выходят из строя и требуют ремонта, что требует времени и средств. Мы продемонстрировали, что наши продукты намного долговечнее, что значительно сокращает время простоя самолетов ». Он отмечает, что эти продукты действительно используются на лопастях винта вертолетов и имеют значительный потенциал для самолетов EVTOL (электромобиль для взлета и посадки), которые в настоящее время разрабатываются для городской воздушной мобильности и транспорта следующего поколения.

В ближайшей перспективе, по словам Спренгарда, продукты VeeloHEAT планируется использовать на коммерческих самолетах с неподвижным крылом в первом квартале 2020 года для ранней квалификации. «Привлекательность этой технологии не секрет», - говорит он, отмечая, что Collins Aerospace (ранее UTC, которая теперь будет частью Raytheon) объявила об эксклюзивной лицензии на противообледенительные системы на основе CNT в январе 2017 года. «Они знают, что такое обледенение. рынка и позиционируют себя на будущее. Их инвестиции - хороший показатель того, куда движется эта технология », - добавляет Спренгард.

Компания Veelo Technologies тестирует каждое одеяло VeeloHEAT на предмет выходной температуры и однородности.

От защиты от обледенения до обработки и ремонта композитных материалов

Обычные тепловые покрытия десятилетиями использовались для отверждения относительно небольших участков - обычно менее 1 квадратного метра - композитных конструкций во время ремонта склеенных косынок. В этих тепловых одеялах используются традиционные металлические проволоки, залитые силиконовой резиной или другими материалами (в зависимости от требуемой температуры отверждения). «Подобно системам антиобледенения на металлической основе, если один из проводов обрывается, тепловые одеяла закорачиваются и перестают работать», - говорит Спренгард. «Мы превратили наш антиобледенительный продукт на углеродной основе в неметаллическое нагревательное одеяло, которое имеет непревзойденную долговечность и драпируемость, а также рабочие характеристики». Промышленным стандартом для последнего является коэффициент вариации 3% (COV), который является мерой однородности продуктов нагрева, от покрытия до покрытия и от края до края. Одеяло VeeloHEAT превосходит этот стандарт по типичной выходной мощности 5 Вт на квадратный дюйм.

Тепловые одеяла Veelo могут обеспечивать температуру до 550 ° F (288 ° C) и могут иметь сетчатую форму, подходящую для деталей и инструментов. «Эта возможность возможна благодаря нашей способности разрабатывать химические составы и производить уникальные современные материалы с заданными значениями удельного сопротивления», - отмечает Спренгард. Veelo Technologies коммерциализировала эту технологию через 15 месяцев и сейчас работает в полном объеме. «Мы наблюдаем очень хороший рост этой линейки продуктов, - добавляет он, - и сейчас мы производим большие объемы одеял VeeloHeat, которые используются для склеивания больших композитных конструкций вне автоклава и печь, используя несколько температурных зон и другие функции обработки, которые запрашивали наши клиенты ».

Перенос и наращивание производства

Новый производственный цех Veelo Technologies площадью 20 000 кв. Футов предлагает достаточно места для расширения производства одеял VeeloHEAT, которое было перемещено и запущено на полную мощность на первом этапе производственного перехода. Второй этап будет завершен к 3 кварталу 2019 года.

Производство в соответствии с потребностями клиентов

В октябре 2018 года Veelo Technologies получила подтверждение того, что выиграла крупную оборонную программу, требующую немедленного наращивания. «К счастью, мы нашли почти идеальный объект, готовый к заселению, который уже был оборудован инфраструктурой, необходимой нам, чтобы начать работу», - вспоминает Спренгард. Объект Woodlawn оснащен самыми современными системами контроля окружающей среды, освещением и эпоксидным полом от стены до стены - стандартные примечания Спренгарда в аэрокосмической отрасли из его поездок по операциям с клиентами. «Мы не пошли короткими путями - наши инвестиции в материалы и отделку высочайшего качества отражают нашу долгосрочную стратегию и видение будущего», - поясняет он. Эти вложения также видны в укомплектовании персоналом системы контроля доступа и безопасности, необходимом для выполнения контрактов на оборону.

Необходимое строительство завода было завершено во 2 квартале 2019 года, после чего Veelo начала перенос производственных линий. «Все наше оборудование работает почти на полную мощность, что затрудняет планирование остановок для перевода всех линий на новый объект», - признает он. Компания завершила первый этап перехода на производство в июле 2019 года, переместив линию VeeloHEAT Blanket и вернув ее на полную мощность.

В большой открытый производственный цех нового предприятия можно попасть из вестибюля. Справа - производственная площадка VeeloHEAT Blanket. Четыре стола для укладки размером 4 на 10 футов используются для нанесения пленки VeeloHEAT с другими материалами на профильные инструменты для формования металла. Затем эти укладки сушат в печи размером 10 на 10 футов, поставляемой JPW Industrial Furnaces (Trout Run, Pa., США). Готовые одеяла извлекаются из формы и подключаются к проводам электропитания, что позволяет использовать их с компьютеризированными блоками управления (устройства горячего склеивания) для отверждения композитных ламинатов и ремонта. Каждое одеяло VeeloHEAT тестируется на соответствие выходной температуры и однородность.

Более прочные и удобные неметаллические тепловые одеяла

Хотя проволока используется для нагрева металлических инструментов при производстве одеял VeeloHEAT (см. Выше) и для подачи электрического тока от компьютеризированных блоков управления (устройства горячего склеивания) к одеялам во время отверждения и ремонта композитов, металлические проволоки внутри не используются. Это позволяет изготавливать эти неметаллические тепловые одеяла в трехмерной форме без обрывов проводов, коротких замыканий и проблем с однородностью температуры (горячие и холодные точки). Пленка VeeloHEAT на углеродной основе внутри обеспечивает температуру до 550 ° F (288 ° C) с 3% COV при 5 Вт / дюйм2.

Сразу за цехом производства теплового одеяла находится цех по производству влажной химии. В данном случае для смешивания передовых химических составов, используемых в продукции Veelo, используется промышленное оборудование, поставляемое компаниями Silverson Machine (Ист-Лонгмидоу, штат Массачусетс, США) и Netzsch (Берлингтон, штат Массачусетс, США). Далее идет цех по производству пленки, в котором находится запатентованная система производства пленки VeeloHEAT на углеродной основе, ключевой технологии VeeloHEAT Blanket. Снова движемся налево - производственная площадка VeeloVEIL. Несмотря на то, что на момент проведения этого тура производственные линии шириной 15 дюймов и 36 дюймов для производства VeeloVEIL были пустыми, они были перенесены на новое производство в августе. Компания также разрабатывает линию шириной 60 дюймов для удовлетворения будущего спроса. К октябрю все производственные линии Veelo Technologies будут работать под одной крышей и стремиться к увеличению производства.

Решения нового поколения

Путь к нынешнему успеху Veelo Technologies был долгим и не всегда простым. «Да, мы начали с наноматериалов и до сих пор обладаем значительным опытом в этой области, но никого из наших клиентов не волнует, используем мы наноматериалы или нет», - говорит Спренгард. «Их волнует только то, что мы предоставим убедительное решение, отвечающее их требованиям по производительности и рентабельности инвестиций. Например, продукты, которые позволяют противообледенительным системам следующего поколения потреблять меньше энергии на самолетах, что открывает новые возможности для проектирования самолетов и повышения их эффективности ».

Спренгард говорит, что все три семейства продуктов Veelo продвигаются вперед:либо они финализируются в списках продуктов OEM и поставщиков (QPL), либо «добавляются в качестве номера детали в базу поставок наших клиентов». Хотя подавляющее большинство того, что компания делает сейчас, предназначено для термореактивных композитов, он отмечает, что она также начинает уделять внимание термопластичным композитам и аддитивному производству.

В чем будущее Veelo Technologies? «Нашим главным приоритетом является продолжение выполнения наших существующих заказов и реализации стратегических возможностей», - говорит Спренгард. «Рынок подталкивает нас к выходу на новый уровень спроса, который является большим и сложным. Наш главный приоритет - оставаться сосредоточенным ».

Цели, которые Veelo ставит перед собой сейчас, столь же впечатляющи, как и ее упорство и терпение в течение 12 лет разработки, чтобы достичь этой точки. «Если вы посмотрите на лучших поставщиков аэрокосмических композитов, таких как Airtech и A&P Technologies, - говорит Спренгард, - они занимают место за столом в начале цикла разработки своих клиентов. Чтобы стать таким инновационным партнером, нужно время ». Он добавляет:«И приверженность».

В компании Veelo Technologies штат сотрудников увеличился с четырех до 24, и она прошла путь от поставщика наноматериалов до продвинутого специалиста по товарам и партнера по инновациям для будущих композитов, признанных Boeing поставщиком года в 2015 году.

Композитный материал

- Emerson предоставит передовые технологии автоматизации для революционного завода по переработке пластмасс

- Представляем надежный завод

- Саудовская электроэнергетическая компания для повышения надежности электростанции

- Технологии, опережающие Индустрию 4.0

- Производители посещают Southco для ознакомления с заводом, обсуждения передовых методов непрерывного совершенс…

- Что такое техническое обслуживание растений?

- Инструментальный токарный станок

- Токарный станок с ЧПУ

- Платформа квантовых технологий с использованием золота

- Технологии меняют Индустрию 4.0