Модули CGTechs OptiPath и Force доказывают взаимодополняемость

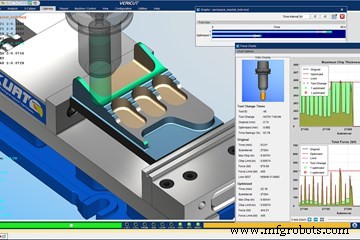

Три года назад разработчик программного обеспечения Vericut, компания CGTech, рассказала программистам Дону Лару и Майку Триплетту из аэрокосмической и медицинской мастерской Ultra Machining Company (UMC) об использовании ими модуля обработки Vericut OptiPath, основанного на знаниях. Мужчины недавно установили обновление, которое включало настройку, которую они попросили CGTech сделать от их имени.

Запрос на усовершенствование — Vericut SCR #16986 — упростил изменение скорости подачи с помощью макропеременных, доступных оператору, упростил настройку и устранил необходимость привлекать программистов для простой настройки переменных.

Лар и Триплетт до сих пор работают в UMC, как и Кори Ман, сотрудник с 12-летним стажем, который присоединился к отделу программирования вскоре после обновления настройки. В то время обсуждался недавно выпущенный CGTech модуль Force, основанный на физике инструмент оптимизации траектории, который, как утверждается, сокращает время цикла на 25% и более, но у UMC не было ближайших планов по внедрению.

UMC, аэрокосмическая и медицинская мастерская в Монтиселло, штат Миннесота, располагает десятками современных станков с ЧПУ. Компания использует Vericut от CGTech более 15 лет.

Эти планы изменились в феврале 2020 года, когда компания провела свой первый тестовый запуск Force на довольно длительной работе. «Мы сократили примерно на 10 % время цикла для одной детали, что в итоге позволило компании сэкономить почти 13 000 долларов», — говорит Лар. Результаты были настолько впечатляющими, что высшее руководство согласилось инвестировать в программное обеспечение. «Это не такая большая экономия, как та, которую мы с тех пор добились с помощью Force, но она определенно открыла некоторым глаза на ценность продвижения вперед».

Рассматриваемая заготовка представляет собой медицинский компонент из нержавеющей стали 304L размером примерно 2 × 3 × 0,5 дюйма. Самый большой инструмент, используемый UMC, — это 0,75-дюймовая концевая фреза из твердого сплава с четырьмя канавками, самая маленькая — всего 1/32 дюйма, обеспечивающая осевую глубину резания 0,001 или 0,002 дюйма за проход. Лар отмечает, что Force дает наибольшую пользу при черновых и получистовых операциях, но добавляет, что даже с очень маленькими инструментами, такими как описанные выше, это помогает оптимизировать траектории движения инструмента до такой степени, что поломка фрезы снижается до нуля, а время цикла часто сокращается. . «Срок службы инструмента определенно имеет преимущество», — добавляет он.

Обновления сайта и автоматизация

Недавние изменения в UMC также повлияли на решение компании начать использовать Force. Компания по-прежнему принадлежит второму поколению семьи, но количество сотрудников удвоилось и составляет почти 200 человек. Также увеличилось количество станков с ЧПУ. В настоящее время имеется несколько пятиосевых вертикальных обрабатывающих центров Okuma M460V-5AX, пара четырехосевых вертикальных обрабатывающих центров Okuma MB-46VAE и три пятиосевых обрабатывающих центра Matsuura MX-520 — два с четырехстанционными наборами поддонов. /Р>

Из-за нехватки квалифицированной рабочей силы UMC и другие мастерские обнаруживают, что обслуживание автоматизированных машин становится все более важным с каждым годом.

Несмотря на увеличение численности персонала, автоматизация цехов находится на подъеме. «Трудно найти квалифицированных рабочих, поэтому мы добавили роботов на некоторые из наших токарных и фрезерных станков, — говорит Ман. «Это дает возможность работать с небольшим присутствием или даже без присутствия в некоторых случаях, даже несмотря на то, что размеры наших партий довольно малы. Мы также модернизировали заготовку на некоторых станках и выполняем предварительную настройку инструментов в автономном режиме».

Сравнение OptiPath и Force

На момент написания этой статьи компания оптимизировала 20 различных номеров деталей с помощью Force. До сих пор сокращение времени цикла колебалось от 3 до 28 %, но Лар сразу же отмечает, что UMC окупит свои инвестиции в три или четыре раза в течение первого года.

Те, кто знаком с оптимизацией траекторий, могут задаться вопросом:если UMC уже использует OptiPath, зачем ей инвестировать в Force? В конце концов, оба продукта обещают более короткое время цикла и повышенную стойкость инструмента, и оба решают проблемы с отклонением фрезы, вибрацией в углах и аналогичными нежелательными процессами обработки. Означает ли это, что инвестиции UMC в OptiPath были пустой тратой денег? Вовсе нет, объясняет Джин Граната, менеджер по продукции CGTech для Vericut.

«Force и OptiPath — это разные продукты, в которых используются разные подходы к оптимизации, но каждый из них дополняет другой, — говорит он. «OptiPath, например, не измеряет силы резания. Вместо этого используется либо объемный метод оптимизации, либо метод измерения толщины стружки. Force также измеряет толщину стружки, но имеет дополнительные сдержки и противовесы, включая контроль сил резания или мощности шпинделя, а также прогнозирует отклонение инструмента. В любом случае съем материала поддерживается постоянным за счет регулировки скорости подачи и разделения траекторий движения по мере необходимости для поддержания согласованных, почти идеальных условий обработки для каждого инструмента».

Разные инструменты для разных ситуаций

В конечном счете, обе части программного обеспечения имеют свои собственные оптимальные варианты использования. Граната предлагает использовать Force для обработки твердых, труднообрабатываемых материалов, где небольшие мгновенные скачки нагрузки на инструмент могут привести к серьезным проблемам с фрезами и шпинделями станка. С другой стороны, он рекомендует OptiPath для мягких металлов, таких как алюминий, низкоуглеродистая сталь и серый чугун, где основной целью является как можно более быстрое удаление материала (вместо поддержания постоянного количества стружки), или для ситуаций, в которых резание инструмента условия никогда не приближаются к небезопасным значениям силы резания или мощности шпинделя.

По словам Гранаты, многие клиенты OptiPath продолжают использовать свои проверенные стратегии OptiPath, когда они начинают использовать оптимизацию усилия, особенно с более твердыми или труднообрабатываемыми материалами, и используют OptiPath при резке определенными инструментами, которые предпочитают этот метод оптимизации. При этом он подчеркивает, что универсального подхода к программированию не существует.

«Это зависит от того, какие стратегии предпочитают пользователи, — говорит он. — Если вы являетесь опытным пользователем OptiPath, вам, вероятно, будет удобнее добавить оптимизацию Force в свою лицензию OptiPath и использовать оба варианта. инструмент за инструментом, который следует использовать. Программисты могут даже менять стратегии во время пути инструмента для достижения наиболее эффективной оптимизации. Эти два взаимодополняют друг друга, предлагая наиболее возможные стратегии оптимизации ».

Опыт команды программистов UMC подтверждает эту теорию. Ман отмечает, что Force еще больше сократил время цикла в среднем на 5–6 % для заданий, которые команда ранее выполняла с помощью OptiPath. В качестве дополнительного преимущества Ман и Лар также обнаружили, что Force сокращает общее время программирования. «Благодаря Force нам не нужно быть столь же точными при создании траекторий в нашем программном обеспечении CAM», — говорит Лар. «Возможно, самой большой корректировкой для меня было позволить Force делать свое дело. Часто он предлагает скорость подачи, которая как минимум в два раза выше той, которую я бы использовал, но если вы просто отпустите ее, Force все сделает правильно».

Промышленное оборудование

- Rutronik:многопротокольные беспроводные SoC и модули от Redpine Signals

- Timken для приобретения подшипников QM и передачи мощности

- Аддитивное производство с использованием композитов в аэрокосмической и оборонной промышленности

- История успеха:быстрая окупаемость инвестиций и рост компании

- Три шага к управлению рисками поставщика и форс-мажорными обстоятельствами

- 5 основных отличительных черт эксперта и ведущей команды производителей пресс-форм

- Инструментальный токарный станок

- Токарный станок с ЧПУ

- Компания телекоммуникаций и интернет-услуг, WBL Services, развертывает Fluke Connect®

- Что такое интероперабельность и как моя компания может ее достичь?