Как рассчитать КПД машины?

Эффективность машин - важнейший аспект современного производства. Это снижает эксплуатационные расходы, повышает производительность и снижает воздействие на окружающую среду.

Неэффективные машины приводят к низкой рентабельности инвестиций - чего любой бизнес должен активно избегать. Если вы являетесь специалистом по техническому обслуживанию или менеджером завода, нам не нужно говорить вам, насколько дорого может быть производственное оборудование и почему эффективность не может быть просто сноской в вашей повседневной работе.

Ниже приведены несколько подходов, которые можно использовать для измерения и расчета эффективности машины.

Основная концепция эффективности

В производстве эффективность - это способность производить что-либо, не тратя впустую время, материалы или энергию.

На самом деле 100% эффективность недостижима - всегда будут какие-то потери. Тем не менее, это по-прежнему идеал, к которому производители пытаются приблизиться с помощью таких принципов, как бережливое производство, «точно в срок» и непрерывное совершенствование (Кайдзен).

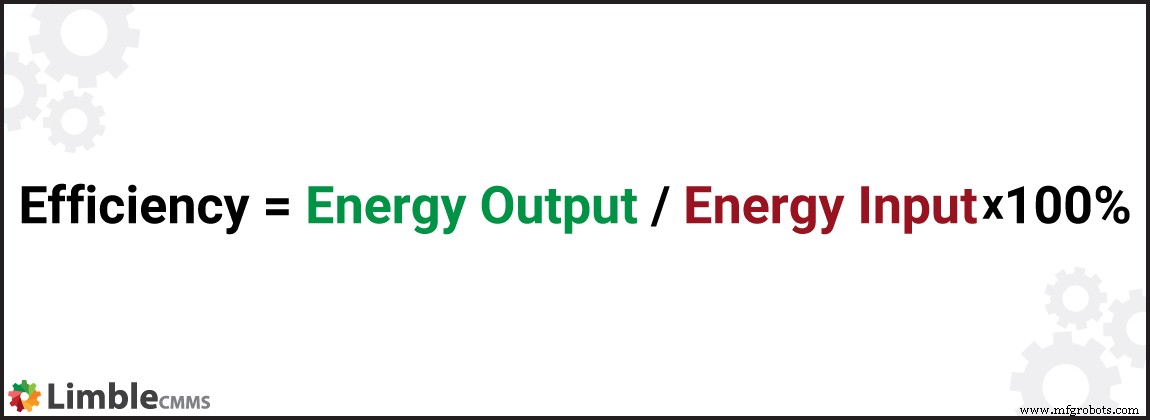

Физика - отличная отправная точка для понимания концепции эффективности. Он определяет базовую формулу эффективности, которая выглядит следующим образом:

Когда вы делите выходные данные процесса на входы и выражаете результат в процентах, вы получаете рейтинг эффективности для этого конкретного процесса.

Верхний предел эффективности составляет 100% - он не может превышать этот предел. Любой процесс, производственный или иной, с показателем эффективности 100%, можно рассматривать как идеальный процесс.

Способы расчета эффективности машины

В производственный процесс входит множество входов. Используя базовую формулу, вы можете исследовать эффективность машины под разными углами, в зависимости от рассматриваемого входа. Это дает нам несколько различных способов измерения эффективности машины.

Следует отметить следующие три подхода:

- Производство энергии

- Энергопотребление

- Производительность

Производство энергии

Термин «производство энергии» является неправильным, поскольку энергия не может быть ни произведена, ни уничтожена - в соответствии с Законом сохранения энергии. Здесь под производством энергии понимается преобразование доступной энергии в более «пригодную для использования» форму энергии.

Отличным примером может служить солнечная панель, преобразующая энергию света в электрическую, или генератор, преобразующий механическую / химическую энергию в электрическую.

Формула для расчета эффективности производства энергии будет иметь тот же формат, что и основная формула эффективности:

Эффективность =полезная энергия / доступная энергия x 100

Возьмем, к примеру, дизель-генератор. Если на один галлон дизельного топлива приходится 40 000 кВт · ч энергии, а генератор преобразует его в 10 000 кВт · ч электроэнергии, эффективность можно рассчитать как:

Эффективность =(10 000/40 000) x 100 =25%

Энергопотребление

Учитывая высокую стоимость энергозатрат и влияние ископаемого топлива на окружающую среду, эффективность энергопотребления приобрела все большее значение в последние десятилетия. Согласно исследованиям Министерства энергетики США, затраты на энергию (электричество) составляют 96% от общей стоимости жизненного цикла двигателя.

А на производстве машины с двигателями потребляют почти половину электроэнергии. Таким образом, любые изменения в эффективности энергопотребления в промышленности окажут огромное влияние на электрические сети и окружающую среду в целом.

Мы можем использовать ту же базовую формулу эффективности, которую использовали до сих пор.

Рассмотрим пример электроинструмента, который потребляет 500 кВт / ч электроэнергии и выдает кинетическую энергию в размере 320 кВт / ч. Его эффективность можно рассчитать как:

Эффективность =(320/500) x 100 =64%

Эффективность производства (производительность vs эффективность)

В производстве существует значительная разница между «производительностью» и «эффективностью». Производительность фокусируется на увеличении количества производимых товаров. Это часто может происходить за счет эффективности.

<цитата>Увеличение процента бракованных единиц - типичный пример. Фирмы, наращивающие производство сверх оптимального предела, часто сталкиваются с этой проблемой из-за таких факторов, как некачественные материалы, усталость оператора и т. Д. Хотя фактическое количество созданных единиц увеличилось, эффективность снизилась .

Напротив, эффективность производства меньше ориентируется на количество и больше на качество. Он хочет производить больше единиц за счет уменьшения количества дефектов и отходов. При правильном исполнении повышение эффективности производства увеличит производительность.

Простым способом расчета эффективности производства было бы рассмотрение фактической производительности по сравнению со стандартной / максимальной производительностью, возможной на машине.

Рассмотрим пример печатной машины, которая обеспечивает фактическую производительность 650 единиц в час, в отличие от максимальной скорости 900 единиц в час. Используя формулу эффективности, получаем следующие результаты:

КПД =(650/900) x 100 =72,22%

OEE:золотой стандарт эффективности производства

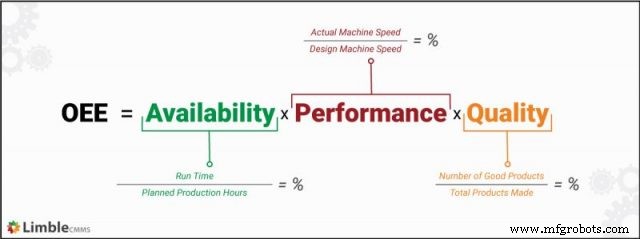

OEE означает «Общая эффективность оборудования». Это стандартная метрика и широко признанный ключевой показатель эффективности (KPI), применимый в широком спектре отраслей.

Этот показатель популярен благодаря своей комплексной направленности. Он рассматривает три ключевых аспекта оборудования на производственной линии:

- Наличие

- Производительность

- Качество

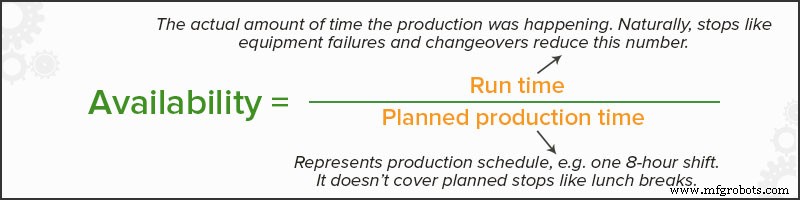

Расчет доступности

Все активы имеют плановое рабочее время X часов в неделю / месяц. Доступность отображает фактическое рабочее время машины в процентах от запланированного рабочего времени.

Формула для расчета доступности:

Готовность очень редко бывает на уровне 100%, так как простой может произойти из-за целого ряда факторов. Отказ оборудования, регулировка, ремонт, незапланированное обслуживание и другие факторы способствуют снижению доступности.

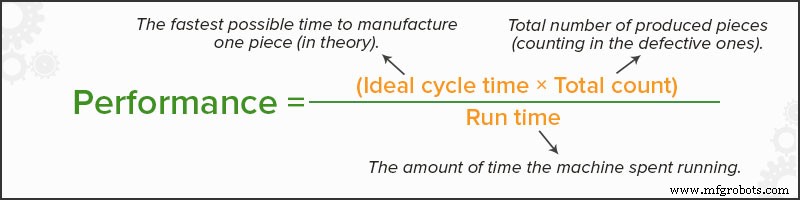

Расчет эффективности

Производительность отображает фактическое количество единиц, произведенных машиной, в процентах от максимального количества единиц, которое она могла бы произвести на максимальной скорости в течение фактического рабочего времени на полу.

Основная формула производительности:

На производительность могут повлиять незначительные остановки в процессе производства. Дефекты оборудования и неподготовленные операторы могут снизить скорость производства, что приведет к снижению производительности.

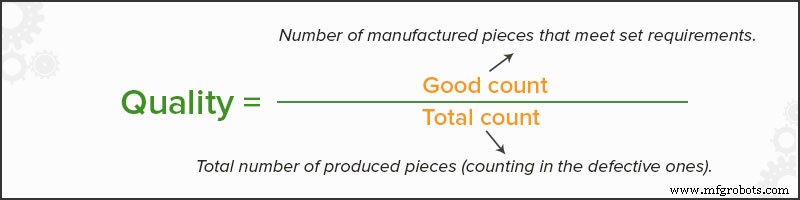

Расчет качества

Качество показывает процентное соотношение «хороших» продуктов по сравнению с дефектными в любой партии. Неисправные продукты приводят к отходам, так как их необходимо утилизировать или переработать.

Формула для расчета качества довольно проста:

На качество могут влиять многие факторы, как прямые, так и косвенные. Дефекты производственного процесса могут привести к снижению качества или дефектности продукции. Ошибки оператора, некачественное сырье и неисправности оборудования также могут снизить процент качества в производстве.

Как рассчитать OEE

Если у вас есть показатели доступности (A), производительности (P) и качества (Q) для оборудования / завода, расчет OEE становится относительно простым процессом.

Основная формула OEE:

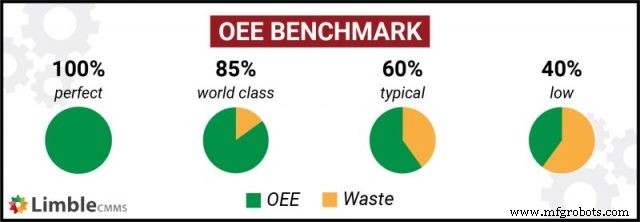

100% оценка OEE считается «безупречным производством». Он имеет три основных характеристики:

- Машина не производит дефектных деталей.

- Машина производит детали без остановки (в течение запланированного времени работы).

- Машина работает на максимальной скорости.

Чтобы дать вам некоторый контекст, средние производственные предприятия имеют показатель OEE около 60%.

Более подробную версию и примеры этих расчетов OEE см. В нашем полном руководстве по общей эффективности оборудования.

Как внедрить и использовать OEE на вашем предприятии

Как уже объяснялось, формула OEE довольно проста. Менеджеры, стремящиеся рассчитать OEE, должны собирать данные о доступности, производительности и качестве.

Следующие шаги могут повысить шансы на успешное внедрение OEE:

- Выберите пилота: Начните с простого, с машины, которую относительно легко проверить. Выбирайте активных операторов, которые настроены позитивно и готовы к обратной связи. Назначьте к проекту компетентного специалиста по обслуживанию в качестве контактного лица. Доверьте руководство линейному руководителю / менеджеру отдела с четким контролем за производственным процессом.

- Определите параметры OEE: Установите ограничения на данные, которые необходимо собрать. Выберите временную категорию для измерений, отслеживаемые продукты, максимальную скорость машины и т. Д.

- Организуйте сбор данных: Выберите лучший способ, с помощью которого оператор может легко собрать соответствующие данные, определенные на шаге 2. Делайте формы и процедуры как можно более короткими и простыми для максимальной эффективности и точности.

- Обучить персонал: Объясните всем участникам пилотной группы основы OEE и преимущества. При необходимости проведите дополнительное обучение по сбору данных и отчетности.

- Сбор данных: Избегайте ошибки, заключающейся в том, что операторы не доверяют эту задачу. Они лучше всего подходят для отслеживания показателей, необходимых для расчета OEE. Если это вариант, вы можете предоставить супервайзеру опыт работы с OEE, чтобы повысить точность и избежать ошибок.

- Данные процесса: Попросите руководителя группы просмотреть и обработать данные, как только они станут доступны, желательно до следующего раунда сбора данных. Создавайте удобочитаемые диаграммы и отчеты для удобной передачи результатов измерений OEE.

- Оставить отзыв операторам: Делитесь результатами OEE с операторами, чтобы помочь им понять области, нуждающиеся в улучшении. Оперативная коммуникация важна, поскольку обратная связь может быть использована в производстве до следующего раунда сбора данных OEE.

- Привлечь руководство: Результаты OEE могут выявить слабые места, требующие серьезного вмешательства в производственный процесс. Только руководство может решить некоторые из этих проблем. Сообщайте обо всех результатах OEE руководству высшего уровня для успешной реализации.

Для максимальных шансов на успех OEE должен быть согласованным усилием с участием всех - операторов, руководителей среднего звена и руководителей высшего звена.

Борьба с неэффективностью машин

Неэффективность оборудования - главная головная боль производителей. Хуже всего то, что многие организации даже не осознают потери, которые они несут из-за низкой эффективности.

Простои оборудования - одна из основных причин, мешающих производственному процессу. Своевременное профилактическое обслуживание может использоваться для минимизации риска незапланированных простоев.

Если вам нужна помощь в отслеживании и организации работ по техническому обслуживанию в производственном цеху, Limble CMMS всегда рядом. Не стесняйтесь запланировать демонстрацию или свяжитесь с нами напрямую, если у вас есть какие-либо вопросы о программном обеспечении.

Техническое обслуживание и ремонт оборудования

- Как станок для волоконной лазерной резки повышает эффективность резки?

- Как найти подержанный станок с ЧПУ

- Как очистить подержанный станок с ЧПУ

- Насколько экологично ваше энергопотребление?

- Как выбрать станок с ЧПУ

- Возможности повышения энергоэффективности насосных систем

- Как сократить энергопотребление в производстве

- Как повысить эффективность воздушного компрессора

- Телекоммуникационные компании 5G уделяют особое внимание энергоэффективности

- Как стать машинистом в Квебеке