Компания ветроэнергетики добирается до корня проблемы обледенения

С устойчивым бризом ветряная турбина высотой 262 фута величественно вращает свои три мощные лопасти, генерируя достаточно чистой возобновляемой электроэнергии, чтобы обеспечить питание 750 домов в течение 24 часов. Когда ветер превращается в порывистый ветер в сочетании со льдом, ледяным дождем, снегом и даже ледяным туманом, анемометр турбины, который измеряет скорость и силу ветра, может замерзнуть и привести к дорогостоящим простоям для ветроэнергетических компаний, таких как Clipper Windpower.

О компании Clipper Windpower

Clipper Windpower со штаб-квартирой в Карпинтерии, Калифорния, является быстрорастущей компанией, занимающейся технологиями ветроэнергетики, производством ветряных турбин и разработкой ветровых проектов. В Clipper работает более 850 человек в США, Дании и Великобритании. В основе его производственных операций лежит производственно-сборочное предприятие, сертифицированное по стандарту ISO 9001, которое начало свою работу в Сидар-Рапидс, штат Айова, в марте 2006 года.

Переход к качеству для повышения доступности турбины

Когда первые ветряные турбины Clipper заработали на северо-западе Айовы, западном Иллинойсе и западном Нью-Йорке недалеко от Буффало, зима 2007-2008 гг. ударила очень быстро:ледяной дождь и туман вызвали отказ анемометров. В то время как башни продолжали двигаться без анемометров, не было указаний относительно того, в каком направлении двигать 153-футовые лопасти, чтобы наиболее эффективно справляться с ветром. Изначально компания Clipper пыталась решить эту проблему путем обновления программного обеспечения, но вскоре начали зависать дополнительные анемометры, что усугубило проблему и повлияло на доступность турбины.

Не имея быстрого решения и с ростом числа анемометров, которые подвергаются воздействию каждый день, Clipper инициировал анализ первопричин (RCA), неотъемлемую часть процесса решения проблем с помощью Six Sigma:определение, измерение, анализ, улучшение и контроль (DMAIC). Строгий подход DMAIC определяет шаги, которым следует команда, начиная с выявления проблемы и заканчивая внедрением долгосрочного решения. Для оценки потенциальных проектов RCA Майк Труг, менеджер по обеспечению качества и постоянному совершенствованию на заводе Clipper’s Cedar Rapids, использует матрицу, которая измеряет влияние безопасности, качества и доступности турбин.

«Для этого проекта оценка соответствовала критериям из-за большого влияния на готовность турбины», - сказал Труг, старший член ASQ.

Был начат проект RCA для решения проблем, связанных с погодными анемометрами. Целью проекта было выявить основную причину отказов анемометра, которая приводила к простоям и снижению работоспособности турбины. Перед командой проекта была поставлена задача разработать план действий и реализовать корректирующие действия к началу следующего зимнего сезона.

Следуя подходу DMAIC

Выбор членов команды для этого проекта RCA был довольно сложным, - вспоминает Эллен Сеннетт, которая была соруководителем проекта.

«Мы начали с людей, у которых был опыт работы с электрическими проблемами, потому что, похоже, проблема заключалась в этом», - сказал Сеннет, проработавший два года в компании Clipper.

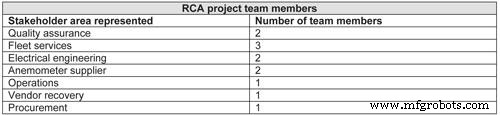

В целом, в команде по улучшению было представлено семь областей заинтересованных сторон, как показано в таблице на Рисунке 1.

Рисунок 1

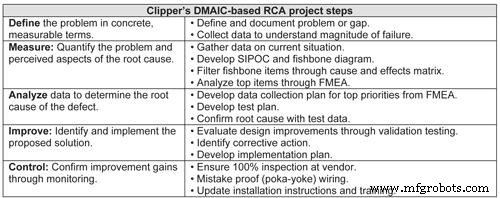

Не все члены команды участвовали на всех этапах проекта; например, представители поставщика прибыли на борт после того, как была выявлена основная причина. Команда проработала шаги, показанные на рисунке 2.

Рисунок 2

Определение проблемы

Вскоре после первых сбоев, связанных с погодными условиями, компания начала собирать данные каждый раз, когда из-за неблагоприятных погодных условий турбина отключалась. Этот ранний сбор данных привел к созданию устава проекта RCA.

Измерение для количественной оценки проблемы

Собранные данные показали, что, хотя зимние погодные условия были суровыми, как осадки, так и температура не выходили за рамки спецификаций поставщика для анемометра. Команда RCA разработала матрицу поставщик-входы-процесс-выходы-заказчик (SIPOC) для количественной оценки проблемы и любых предполагаемых аспектов первопричины. Чтобы определить возможные первопричины отказов оборудования, они также составили диаграмму «рыбьей кости», на которой было получено 45 элементов для дальнейшего изучения. Затем члены команды RCA занесли потенциальные причины в матрицу причин и следствий, чтобы сосредоточиться на наиболее вероятных виновниках. Инструмент матрицы позволил группе сократить возможные причины до девяти элементов для анализа видов отказов и последствий (FMEA).

Анализ данных для определения первопричины

Следующим шагом для Сеннетт и ее команды была разработка плана сбора данных, охватывающего потенциальные причины с наивысшими значениями приоритета риска по данным FMEA. В целом, данные были собраны в результате испытаний, проведенных по 13 потенциальным причинам FMEA - от неправильного обучения рабочим инструкциям по подключению цепей нагрева до проблем с нагревом крышки датчика на анемометре.

После сбора данных и тестирования анемометра команда RCA пришла к выводу, что конструкция отопительного контура поставщика не соответствует заявленным спецификациям. Этот сбой привел к тому, что для установки Clipper не хватило отопительного контура, что привело к сбоям в работе ветряных турбин компании, связанных с погодными условиями.

Сеннетт вспоминает, что заставить поставщика анемометров признать, что его продукт не работает в полевых условиях, как было обещано, было настоящей проблемой. В конце концов, данные с мест и проект RCA убедили поставщика. Оглядываясь назад, Сеннетт считает, что, возможно, ее команда могла бы привлечь поставщика к проекту немного раньше.

«Было бы полезно, если бы поставщик вместе с нами прошел этапы DMAIC и обнаружил основную причину, вместо того, чтобы мы нашли ее и сообщили им, что у них возникла проблема», - сказала она.

Определение и реализация решения

Разобравшись с первопричиной, команда приступила к оценке улучшений в схемах обогрева анемометра с помощью серии проверочных испытаний с моделированием зимней погоды.

Trueg сообщает, что при наличии 405 единиц, которые необходимо заменить, анализ данных был жизненно важен:«Вот почему мы создали нашу собственную зимнюю погодную среду с ветряной машиной и устройством для запотевания, чтобы проверить наше решение. Мы не хотели исправлять все эти сайты, а затем делать это снова ».

Следуя военному стандарту 810F, раздел 521.2 для обледенения / ледяного дождя, команда Clipper провела три раунда лабораторных испытаний для анализа характеристик трех прототипов улучшенного анемометра. Первый новый прототип был немедленно отвергнут, потому что в смоделированных зимних условиях образовалось скопление льда, которое быстро привело к выходу из строя анемометра. Второй прототип также потерпел неудачу, прежде чем третья версия, наконец, выдержала экстремальные погодные условия лаборатории.

После завершения тестирования команда создала план действий. Планируемая цель заключалась в том, чтобы к 30 марта 2010 г. все анемометры на каждой из 405 турбин по всей стране были заменены на новую версию.

Контроль для подтверждения улучшения

В дополнение к усовершенствованиям отопительного контура, основанным на лабораторных испытаниях, было введено несколько других элементов управления:

- Поставщик проводит 100-процентную проверку продукта посредством трехдневного испытания на сжигание системы отопления устройства. Это исключает возможность отправки каких-либо дефектных продуктов.

- Все анемометры проходят испытания с помощью блока управления турбиной на производственном предприятии для проверки работоспособности.

- Новая конструкция анемометра также включает разъем, который можно подсоединять к распределительной коробке только одним способом, что исключает возможность неправильного подключения проводов в полевых условиях.

- Электропроводка имеет цветовую маркировку для операторов, устанавливающих разъемы.

Новый дизайн противостоит природе

В то время как полевые испытания начались в конце зимы 2008–2009 годов, компания Clipper осознала важность переноса испытаний на зиму 2009–2010 годов, чтобы подтвердить эффективность своего плана усовершенствований. И снова Мать-Природа пошла навстречу, бросив свой полный набор зимних трюков, поскольку ветер со скоростью от 40 до 50 миль в час, полдюйма льда, от 4 до 8 дюймов снега и температуры минус -15 градусов и ниже были зарегистрированы в различные периоды. ветряные электростанции.

Несмотря на эти условия, Clipper зафиксировал только две проблемы с анемометром, связанные с погодой, из-за 1,6% отказов. Вскоре компания Clipper обнаружила, что две ошибки были вызваны проблемой группы сборки поставщика и не были напрямую связаны с улучшениями, внесенными в проект RCA. После проверки улучшений и контроля проект RCA был официально закрыт.

Команда RCA постоянно информировала заказчиков турбин на протяжении всего процесса DMAIC с презентациями о мерах по устранению неисправностей, направленных на уменьшение количества сбоев, связанных с погодными условиями. Члены команды прошли через весь процесс DMAIC с ключевыми клиентами и объяснили, как была определена основная причина, а также планы по реализации корректирующих действий. Сеннетт добавил, что многие клиенты Clipper знакомы с инструментами Six Sigma, поэтому процесс RCA - это тот тип решения проблем, который им нравится.

«Этот процесс помогает удовлетворить потребности клиентов, поскольку (клиенты) знают, что мы уделяем время поиску первопричины и привлекаем обученных людей для правильного [корректирующего действия] с первого раза», - сказал Сеннетт.

Не только внешние клиенты извлекли выгоду из этого проекта RCA. Сотрудники диспетчерского центра удаленного мониторинга Clipper, который контролирует турбины с завода в Сидар-Рапидс, штат Айова, заметили снижение рабочей нагрузки, так как меньшее количество турбин требовало внимания в ненастную погоду.

Сеннетт считает, что этот проект RCA и другие последующие помогают сотрудникам Clipper мыслить более активно и решать проблемы до того, как они перерастут в проблемы всего парка.

«Наша цель - стать более превентивными и смотреть на вещи до того, как они начнут давать сбои, а с процессами шести сигм вы сможете лучше выявлять дефекты в самом начале до их внедрения», - отметил Сеннетт.

Формирование культуры качества

И Труг, и Сеннетт благодарят этот проект RCA за то, что он открыл им глаза на такие ключевые вопросы, как внутреннее тестирование и расширение базы поставщиков компании. В результате этого проекта по усовершенствованию компания Clipper разработала план по привлечению новых поставщиков, чтобы избежать потенциальных проблем, вызванных использованием единого источника.

«Мы также разработали тестирование здесь, на производственной площадке, поэтому, если у нас есть проблемы с качеством, мы можем протестировать, прежде чем отправлять в поле что-то, что потенциально может вызвать сбои или создать необходимость в замене детали», - сказал Труг.>

Сеннет сказал, что, хотя некоторые члены команды изначально скептически относились к процессу DMAIC, они быстро поняли, насколько важно уделять время каждому шагу, признавая, что без структурированного процесса люди склонны собирать ненужные данные, не связанные с проблемой. У нескольких членов команды работа над этим проектом вызвала интерес к получению дополнительной информации об улучшении процессов и побудила их запросить дополнительное обучение и возможность получить сертификат зеленого пояса Six Sigma.

Труг удивлен переменами в штате Clipper после того, как они попали в команду RCA:«Отношение и внимание к решению проблем с данными - сильная часть культуры Clipper».

Для получения дополнительной информации:

- Сеннет и Труг рекомендуют следующие книги для руководства вашей деятельностью по совершенствованию процессов:Карманное руководство по бережливому производству и шести сигм Майкла Л. Джорджа, Дэвида Роулендса, Марка Прайса и Джона Макси и Статистика для совершенно запутанных людей Ллойда Джайзинга.

- Посетите Центр знаний по адресу www.asq.org/knowledgecenter, чтобы найти дополнительные ресурсы по анализу основных причин и шести сигмам.

Об авторе

Джанет Якобсен - внештатный писатель, специализирующийся на вопросах качества и соблюдения нормативных требований. Выпускница Университета Дрейка, она проживает в Сидар-Рапидс, штат Айова. Статья предоставлена Американским обществом качества (ASQ, www.asq.org).

Техническое обслуживание и ремонт оборудования

- Сила ясного, краткого видения

- Опасности и подводные камни анализа первопричин

- Worthington Industries:стремление к нулю и сила нуля

- Саудовская электроэнергетическая компания для повышения надежности электростанции

- Timken для приобретения подшипников QM и передачи мощности

- Сила ясного, краткого видения для улучшения результатов M&R

- Toyota названа компанией года Торговой палатой Колумбуса

- 6 главных советов по продлению срока службы источника питания

- Сила ветра

- Важность анализа первопричин