Как использовать инструменты CBM для предотвращения отказов оборудования

Одна из важнейших ролей инженера по надежности - разработать и поддерживать долгосрочную и эффективную программу прогнозирующего и профилактического обслуживания. Основные ожидания от программ этого типа заключаются в том, что компания сможет сократить внеплановые простои, увеличить производство и повысить общую надежность оборудования. Важно понимать, как работает оборудование на объекте, и уметь прогнозировать и предотвращать отказы до того, как они произойдут. Результаты сочетания этих технологий придадут инженеру по надежности еще большую уверенность при общении с руководством, когда актив приближается к надвигающемуся отказу.

В этой статье будет представлен обзор использования масла, вибрации и термографического анализа в сочетании друг с другом для предотвращения отказов оборудования. Такой подход, именуемый «технологическим правилом двух из трех», дает инженеру по надежности 95% или больше уверенности, когда он просит снять актив с производства для проведения необходимого обслуживания. В этой статье также будут представлены некоторые реальные примеры того, как любые две технологии в сочетании друг с другом могут привести к правильной диагностике оборудования. Это правило «два из трех» называется «отчетом о взрыве». Это отчет группы инженеров по надежности, в котором объясняется, что происходит, когда две из трех технологий сообщают об одном и том же типе аномалий, коррелирующих между ними. Этот отчет используется для представления руководству, когда актив необходимо вывести из эксплуатации для технического обслуживания.

Технологии окупаемости и их взаимосвязь

Есть три общепринятых технологии, которые считаются основными «окупаемыми» технологиями. Это следующие:

- Анализ масла

- Анализ вибрации

- Инфракрасная термография

Эти технологии необходимы инженеру по надежности для проведения точной «оценки состояния». Комплексная и хорошо продуманная программа мониторинга состояния будет включать различные аспекты существующих технологий для повышения производительности оборудования, уменьшения количества отказов оборудования и риска простоя оборудования.

Технологии окупаемости и обнаруживаемые ими проблемы

Анализ вибрации: Эта технология рассматривает чередование различных трендов формы волны и распознавание образов. Типы неисправностей, которые вы ищете в спектрах вибрации для корреляции с различными технологиями, следующие:

- Несоосность из-за неисправности подшипника (вентилятор, насос или двигатель).

- Блокировка или отказ муфты.

- Дисбаланс (вентилятор или двигатель)

- Резонансы (частота ремня, выравнивание шкива и шкива)

- Смазка

- Электрооборудование

- Структурный

- Ремни

- Шестерни

Анализ масла: При этом учитываются свойства жидкости, загрязняющие вещества и различные виды износа для определения состояния машины. Каждый аспект анализа масла может помочь выявить проблемы с машиной намного раньше, чем любая другая технология. Анализ масла сравним с анализом крови на человеческой машине. Неоднократно говорилось, что более 70 процентов отказов связаны со смазочными материалами. Одно из его преимуществ состоит в том, что он обнаруживает проблемы как в жидкости, так и в машине. Он также может обнаруживать некоторые дефекты раньше, чем другие технологии. Когда речь идет о технологиях прогнозирования, его часто называют «первой линией защиты». В отчетах об образцах нефти будут определены следующие элементы:

- Наличие посторонних жидкостей или разрушающих поверхностных загрязнений.

- Общее физическое и химическое состояние жидкости.

- Наличие изнашиваемых материалов, в каком количестве, какого типа и морфологии.

Инфракрасная термография: Термография определяет тепловые характеристики и измеряет температуру электрических и механических компонентов. Термография может обнаружить разницу температур, «горячую точку» из-за электрического сопротивления или чрезмерного трения. Термографию можно использовать во многих приложениях, чтобы понять проблемы, связанные с влажностью, толщиной, сцеплением, емкостью и трением. Термография также может обнаруживать проблемы по потерям тепла от механического оборудования. Большинство инфракрасных термографических изображений являются качественными.

Типы аномалий, которые вы ищете при сопоставлении данных с другими технологиями, следующие:

- Моторы

- Подшипники

- Муфты

- Ремни и шкивы

- Конденсатоотводчики

- Теплообменники

- Электрооборудование (наиболее распространенное применение термографии).

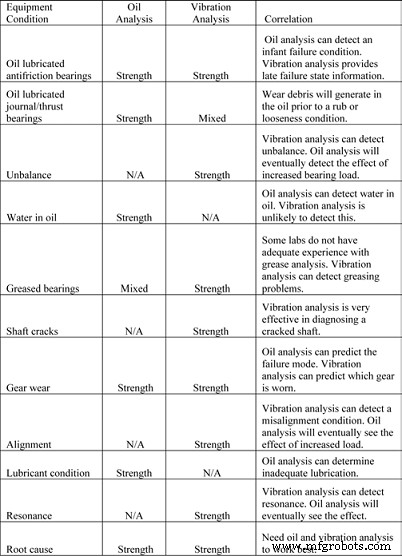

Сильные и слабые стороны анализа вибрации в сочетании с анализом масла

Технологии

Корреляционный метод

Индикация

При использовании

Вибрация

Временная последовательность

Накопление частиц износа

в

большинстве случаев предшествует значительному

увеличению вибрации

Регулярно (ежемесячно)

Термический анализ

Время совпадает

С сильным износом

образованием частиц

(близкий срок

срока службы подшипников); происходит из-за выхода

подшипников из строя

При подшипнике

подозревается

деградация

Предварительный

анализ

фильтрации / засорения

Время

последовательность /

совпадение

Существенное повреждение подшипника

произошло, когда

значительное количество

материала попало в

фильтры системы смазки

.

Регулярно при каждом фильтре

чистке или замене

Корреляция износа смазки и анализа частиц износа с вибрацией и термографией

Отчет о взрыве

Отчет о взрыве был разработан по необходимости как способ заставить руководство понять серьезность того, что программа надежности пыталась им сказать. Когда так много денег было вложено в технологии, обучение, дополнительную рабочую силу и т. Д., Вам необходимо предоставить средства отслеживания и представления ваших успехов для поддержания любой программы надежности.

Отчет о взрыве - это, по сути, краткое изложение рассматриваемого актива. Он имеет следующие атрибуты:

- Местоположение объекта

- Дата подтверждения наличия проблемы.

- Проблема с объектом

- Какие шаги необходимо предпринять для решения и устранения проблемы.

- Предоставлять жизнеспособные варианты для краткосрочного и долгосрочного решения проблемы в зависимости от производственных проблем.

- Любые рабочие задания, выпущенные для решения проблемы.

- Какие прогностические / превентивные технологии использовались для обнаружения этой проблемы. Благодаря этому технологии остаются в центре внимания менеджеров. Это помогает навести мост между обслуживанием и производством.

- Все данные отчета о надежности, подтверждающие вашу находку. Это может быть неважно для руководителя, но инженеры и другие технические специалисты также увидят этот отчет. Это будет зависеть от организационной структуры.

Это простое название отчета имеет большой смысл, когда его произносят на любом рабочем совещании. Когда я представляю этот отчет как отчет о взрыве, менеджеры склонны слушать. У меня есть эти «трудно достать» 10–12 секунд внимания руководства, чтобы убедить меня в том, что у нас есть проблема, и нам нужно быстро отреагировать, чтобы предотвратить катастрофу.

Очень часто RE будут звонить, имея в руках только один отчет о плохой нефти, и осознавать, что они призвали что-то сделать с машиной, у которой оставалось еще много месяцев, если не лет, жизни. Они обращаются к подшипнику, потому что могли заметить небольшой выброс свинца, олова или алюминия. Они могли позвонить в коробку передач, когда увидели небольшое увеличение количества железа. Не имея преимуществ двух или даже трех технологий, говорящих вам об одном и том же, у вас действительно нет 95 процентов или более уверенности, чтобы действительно честно попросить производство о снятии актива с обслуживания для обслуживания.

Обращения к оборудованию - рискованное дело. Старое клише гласит, что миллион «мальчишек» и одна ошибка будут стоить вам многих лет личного авторитета. Не пользуясь преимуществами нескольких технологий, которые приходят к одним и тем же выводам, вы рискуете потерять не только свой авторитет, но и свою работу!

Инженер по надежности должен быть обучен различным технологиям, чтобы понимать и ценить преимущества и ограничения каждой из них. Анализ масла и вибрации отлично сочетается друг с другом, а анализ вибрации и термография - хорошие дополнения. Это зависит от ситуации, чтобы знать, какие технологии использовать, чтобы получить ответы, которые вам нужны, и наиболее убедительным из возможных способов.

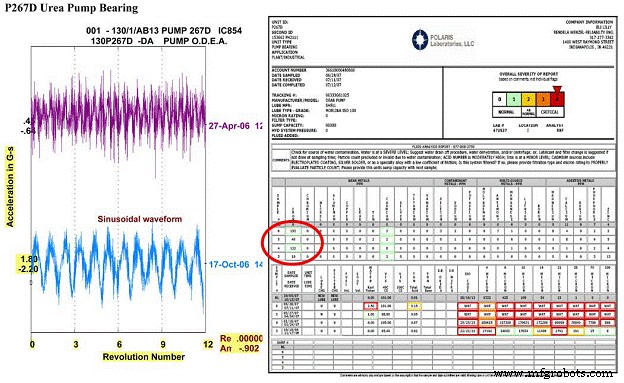

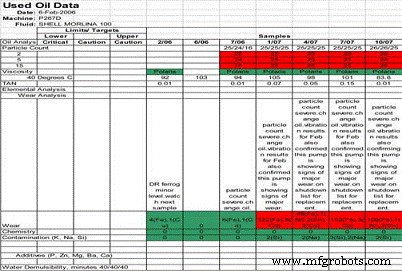

Пример взаимосвязи между технологиями

Практическое правило «два из трех»

Есть несколько практических правил, которые я использую, когда рассматриваю свою программу мониторинга состояния в целом. Следуя этим нескольким простым образцам мышления, инженер по надежности получит в свое распоряжение лучший арсенал для решения любой проблемы, связанной с оборудованием.

- По крайней мере, одна технология должна использоваться на каждом основном оборудовании (700 в настоящее время отслеживаются).

- Если наблюдается аномалия, используйте другую технологию, чтобы подтвердить ее наличие.

- Две технологии подтверждают производственную озабоченность.

- Выпускать корректирующие заказы на работу и последующие действия.

- Тенденция и отслеживание результатов, чтобы подтвердить, что текущая практика PM решает конкретные проблемы оборудования (MTTR, MTBF, статистический анализ между подобными наборами оборудования).

- Нет двух одинаковых машин, и с ними нельзя обращаться одинаково!

- Записывайте успехи для создания бизнес-обоснований для обновления и добавления новых технологий (EVA, анализ затрат и выгод, окупаемость, NPV, резюме).

Заключение

Корреляция более чем одной технологии дает огромные преимущества, поскольку позволяет точно диагностировать проблемы и устранять их до того, как они перерастут в простои производства. Инженер по надежности имеет в своем распоряжении множество инструментов в отрасли, позволяющих прогнозировать и предотвращать возникновение подобных проблем с оборудованием, а также предотвращать их повторение. Если выполнить несколько простых шагов, таких как практическое правило «два из трех», представленное здесь, инженер по надежности может быть чрезвычайно уверен в своих решениях по восстановлению, замене и выполнению определенного технического обслуживания оборудования.

Техническое обслуживание и ремонт оборудования

- Как предотвратить повреждение тяжелых грузов во время доставки?

- Как предотвратить дорогостоящие простои из-за отключения электроэнергии на нефтехимических предприятиях

- Как запустить программу обеспечения надежности

- Советы по предотвращению повреждения электронного оборудования грызунами

- Как проводить плановое профилактическое обслуживание (PPM)

- Как работают воздушные фильтры для тяжелой техники

- Как предотвратить распространенные проблемы с тяжелой техникой и оборудованием

- Как финансировать производственное оборудование и инструменты

- Как предотвратить нитевидную коррозию под покрытиями

- Как предотвратить коррозию металлического оборудования