Сколько стоит смазка?

В условиях стремительного роста цен на сырую нефть все мы болезненно осознаем, что цены на бензин продолжают расти, а в обозримом будущем газ останется дорогим товаром. К сожалению, то же самое и со смазочными материалами. Большинство смазочных масел имеют минеральную основу и, как и бензин, получают из сырой нефти. Как и цены на бензин, растут и цены на смазочные материалы. Даже синтетика не застрахована от проблем. Большинство синтетических масел производится либо из побочных продуктов нефти или природного газа, и за последние несколько лет цены на них выросли так же, как и минеральные масла. Но действительно ли это важно? В конце концов, для большинства производственных предприятий сумма, затрачиваемая на закупку смазочных материалов, обычно составляет менее 1-2 процентов бюджета на техническое обслуживание завода. Конечно, есть более важные вещи, о которых нам нужно беспокоиться, чем стоимость галлона смазочного масла?

Хотя на товарной основе это может быть правдой, мы должны беспокоиться не о стоимости самого смазочного материала, а о влиянии способа, которым смазочный материал применяется (или, что чаще всего, неправильно) в наших машинах. . Итак, как мы можем отследить, во сколько плохая смазка обходится организации? Для большинства это может быть трудной, а зачастую и невыполнимой задачей. Те же причины, по которым практика технического обслуживания многих заводов погрязла в посредственности, заключаются именно в том, почему мы не можем легко определить пагубные последствия плохой смазки:плохой учет и практически полное отсутствие стандартизации работы приводит к нехватке фундаментальных данных, на основе которых можно было бы основывать наши решения.

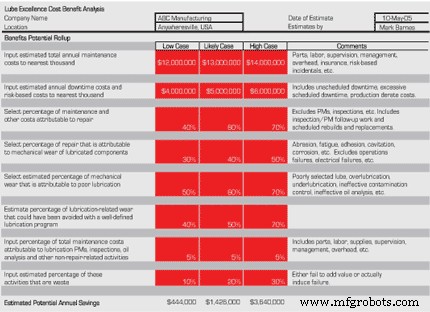

Вместо этого требуется "обоснованное предположение". При таком подходе мы используем простую, но реалистичную структуру в сочетании со знаниями и опытом тех, кто непосредственно участвует в обслуживании, чтобы «угадать» серию последовательно более убедительных вопросов (рис. 1). Вот как это работает.

Начнем с округленной оценки текущих годовых затрат на техническое обслуживание. Чтобы ограничить возможность (предоставить низкую и высокую оценку), мы затем просматриваем историю бюджета на техническое обслуживание, чтобы установить нижний и верхний предел. На основе этой истории мы можем теперь спрогнозировать лучший сценарий (затраты ниже ожидаемых), вероятный случай (затраты соответствуют ожидаемым) и наихудший сценарий (затраты выше ожидаемых из-за незапланированных расходов) сценариев.

Затем мы определяем общие годовые затраты на простои. Здесь могут возникнуть сложности. Хотя для некоторых заводов эта цифра относительно проста, разные графики производства, рыночные условия (не вся продукция пригодна для продажи) и плохой учет могут затруднить получение реалистичных оценок. Для получения расчетных затрат на простой часто бывает полезно задействовать производство и руководство завода; в конце концов, именно этим людям мы пытаемся продать. Привлекайте руководство к процессу на ранней стадии, стараясь максимально точно оценить предполагаемые затраты. Это создает заинтересованность и заинтересованность в процессе. Это также предотвращает цинизм, когда пора представить окончательный анализ затрат и выгод. Здесь полезны сценарии «низкий», «вероятный» и «высокий». Там, где затраты на простои хорошо известны, можно выбрать довольно узкое окно, заключенное в скобки с низкой и высокой оценкой затрат. Там, где трудно получить данные о стоимости простоя, можно выбрать довольно широкое окно.

Следующим шагом является определение на основе данных о техническом обслуживании и времени простоя того, какая часть этих затрат может быть устранена с помощью хорошо продуманной и хорошо выполненной программы смазки. К проведению этой оценки выгодно привлечь людей, имеющих личный интерес. В конце концов, сложно спорить с числом, которое вы изначально помогли определить!

Рис. 1. Оценка стоимости плохой смазки.

Чтобы оценить альтернативные затраты (сокращение затрат на техническое обслуживание и простои), относящиеся к ремонту, который является прямым результатом плохой смазки, нам необходимо оценить следующее (см. Рисунок 1):

-

Процент затрат на ремонт (A): Сюда входят детали, оплата труда, надзор и управление, накладные расходы, страхование, расходы с учетом рисков и непредвиденные расходы.

-

Процент из-за износа или смазанных компонентов (B): Важно детализировать и учитывать затраты на замену как смазываемых, так и связанных с ними несмазываемых компонентов (валы, корпуса, сепараторы, вентиляторы, муфты и т. Д.), Пострадавших в результате отказа смазанных компонентов. Эта оценка должна включать все плановые и внеплановые ремонтные работы, такие как замена и восстановление, а также последующие работы по вводу в эксплуатацию и оценке вновь развернутого оборудования.

-

Процент проблем износа из-за плохой смазки (C): Это оценка негативного воздействия существующей практики на смазываемые компоненты. Влияния могут включать:неправильно выбранные смазочные материалы, слишком много или слишком мало смазки, неправильная частота повторного смазывания, неэффективный контроль загрязнения (справедливо для достижения целей передовой практики) и некачественные методы анализа масла.

-

Процент износа, которого можно было избежать (D): Это число сложно оценить. Тем не менее, сочетание наиболее точного предположения специалистов по смазочным материалам и информации из других источников на основе тематических исследований может оказаться полезным для "приблизительной оценки" этого числа.

После того, как эти оценки сделаны, альтернативные издержки, возникающие в результате ремонта смазываемых компонентов как прямого следствия неэффективной смазки, будут просто: Альтернативные издержки (ремонт) =(затраты на техническое обслуживание + стоимость простоя) x A x B x C x D

Последний атрибут затрат, который следует учитывать, - это цена неэффективности, связанная с внедрением плохо спроектированной практики смазки. Хотя влияние плохой конструкции (например, неправильная частота повторной смазки, объем и выбор продукта) учитывается в альтернативных затратах на ремонт, вы также должны учитывать потраченные впустую время и усилия, связанные с этой конструкцией. Это значение получается путем оценки процента бюджета на техническое обслуживание, связанного с смазочными работами и другими неремонтными работами на основе смазки (X, включая труд и материалы), а затем оценки процента этого значения, которое не является необходимым (Y). Это:

Альтернативные затраты (неэффективность) =(затраты на обслуживание) x X x Y

Используя пример на Рисунке 1, предполагается, что, исходя из годового бюджета на техническое обслуживание (вероятный случай) в 13 миллионов долларов и расчетных ежегодных затрат на простой в 5 миллионов долларов, у нас есть в общей сложности 1 426 000 долларов на ремонт и затраты на неэффективность, которые могут быть устранены с помощью хорошо разработанная, хорошо выполненная программа передового опыта.

Итак, каков чистый результат? Когда большинство компаний проходят через это упражнение, они шокированы результатами. Большинство компаний (особенно в тяжелой промышленности, такой как сталь, основные металлы, целлюлоза и бумага и т. Д.) Осознают, что потери из-за смазки составляют от 10 до 20 процентов их бюджета на техническое обслуживание, что в 10 раз превышает стоимость товара, смазочного материала.

Техническое обслуживание и ремонт оборудования

- Сколько стоит сертификация Azure DevOps?

- Сколько стоит сертификация AWS DevOps?

- Знаете ли вы, сколько стоит использование этого оборудования?

- Сколько стоит автоматизация роботов?

- Сколько стоит разработка приложения SaaS, такого как Uber?

- Сколько стоит доступное программное обеспечение CMMS?

- Как снизить затраты на обработку с ЧПУ

- Сколько стоит замена генератора?

- Сколько будет стоить ремонт отопителя моего автомобиля?

- СКОЛЬКО СТОИТ НАЗЕМНАЯ (ПОВЕРХНОСТНАЯ) КОНВЕЙЕРНАЯ СИСТЕМА?