Выбор правильной системы привода

При преобразовании привода или проектировании новой системы передачи энергии менеджеры по техническому обслуживанию и инженеры-конструкторы имеют три основных варианта:приводы с роликовой цепью, клиноременные передачи и синхронные ременные приводы.

У каждого есть свои преимущества и недостатки, а также соображения стоимости, которые могут быть не сразу очевидны.

РОЛИКОВЫЕ ПРИВОДЫ

Популярность цепных приводов объясняется их способностью передавать высокие уровни крутящего момента в небольшом корпусе по относительно низкой цене при использовании легко доступных стандартных компонентов. Хотя первоначальные затраты на стандартные приводы с роликовой цепью могут быть довольно низкими, затраты на их обслуживание могут быть значительными. Правильное обслуживание важно для оптимальной производительности привода роликовой цепи и включает следующие факторы затрат:

- Смазка

- Выравнивание

- Напряжение

- Замена компонентов привода

По оценкам цепной промышленности, приводы роликовых цепей, работающие без смазки, изнашиваются примерно в 300 раз быстрее, чем сопоставимые приводы с надлежащей смазкой. Тем не менее, по оценкам производителей роликовых цепей, от 90 до 95 процентов всех установленных приводов либо неправильно смазаны, либо вообще не смазаны. Определение типа необходимого метода смазки является важной задачей при проектировании, которая сама по себе имеет финансовые последствия. Маслоудерживающий кожух цепи, например, может составлять до 75 процентов общей стоимости системы цепного привода. Помимо смазки, правильное выравнивание звездочек и натяжение цепи имеют решающее значение для увеличения срока службы роликовой цепи.

Еще один фактор обслуживания, связанный с затратами, - это замена компонентов привода. Основным недостатком приводной роликовой цепи является износ цепи, который приводит к растяжению или удлинению. Производители рекомендуют замену роликовой цепи при удлинении примерно на 3 процента. Большинство производителей роликовых цепей также рекомендуют заменять звездочки на каждую новую роликовую цепь, поскольку контакт металл-металл вызывает серьезный износ звездочки.

Таблицы номинальных мощностей, опубликованные в отрасли роликовых цепей, основаны на теоретическом расчетном сроке службы в 15 000 часов при условии правильной конструкции привода, центровки, смазки, технического обслуживания и т. Д. Но в типичных условиях эксплуатации фактический срок службы привода редко приближается к идеальному. Приводы с роликовой цепью без смазки, работающие в тяжелых условиях, могут прослужить всего 100 часов.

Стоимость указанного выше технического обслуживания, добавленная к первоначальной стоимости, приблизительно равна реальной стоимости стандартного привода роликовой цепи. Однако помимо затрат на замену смазочного материала и компонентов привода, необходимы трудозатраты на частое повторное натяжение, которое требует остановки привода, что приводит к простоям производства. Кроме того, стандартные приводы с роликовой цепью работают с КПД от 91 до 94 процентов, в зависимости от области применения, поэтому необходимо учитывать затраты на электроэнергию.

Несмотря на затраты на техническое обслуживание и электроэнергию, приводы с роликовой цепью предлагают разработчикам и пользователям некоторые преимущества перед системами с клиноременной или синхронно-ременной передачей:

-

Универсальность (можно добавить функциональные приспособления для транспортировки продуктов, выключатели, рычаги и т. Д.)

-

Возможность создания цепочки любой длины с соединительными звеньями

- Наличие большого выбора цепей и звездочек

ПРИВОДЫ С КЛИНОВЫМ РЕМНЕМ

Клиноременные передачи передают мощность за счет трения между ремнем и шкивом. Обладая эффективностью при установке от 95 до 98 процентов, эти приводы потребляют энергию более эффективно, чем приводы с роликовой цепью, и несколько менее эффективно, чем синхронные ременные приводы. Клиноременные приводы являются отраслевым стандартом, предлагая широкий диапазон размеров по относительно низкой цене, а также простоту установки и бесшумную работу.

Запасных частей клиноременной передачи может быть меньше

дороже, чем роликовая цепь или синхронный привод

компонентов, но регулярное повторное натяжение

Клиновые ремни могут увеличить расходы на техническое обслуживание.

Клиновые ремни изготавливаются из различных материалов, сечений и армирующих материалов, и часто используются по отдельности, в согласованных наборах или в соединенных конфигурациях. Они хорошо подходят для тяжелых условий эксплуатации, таких как ударные нагрузки и высокие пусковые нагрузки. Стандартные клиноременные приводы лучше всего работают при скоростях 500 об / мин и выше, соотношении скоростей до 6:1 и в диапазоне рабочих температур от минус-40 до 130 градусов по Фаренгейту. Поскольку клиновые ремни скользят при перегрузке, они помогают защитить более дорогое оборудование от скачков нагрузки. Они также позволяют гибко позиционировать двигатель и нагрузку.

При подходящем применении срок службы правильно установленного и обслуживаемого клиноременного привода составляет от 20 000 до 25 000 часов. Компоненты простого клиноременного привода относительно недороги в приобретении, установке, замене и обслуживании. После того, как они будут правильно установлены и натянуты до значений, рекомендованных производителем ремня, эти приводы практически не требуют обслуживания, за исключением повторного натяжения во время обычного графика технического обслуживания. Из-за проскальзывания ремня они теряют до 5 процентов своей эффективности после установки. Клиновые ремни растягиваются по мере износа, усиливая проскальзывание, что может снизить эффективность до 10 процентов, если не исправить периодическим повторным натяжением. Зубчатые или зубчатые клиновые ремни могут повысить эффективность на 2 процента по сравнению со стандартными конструкциями.

СИНХРОННЫЕ РЕМЕННЫЕ ПРИВОДЫ

Ремни синхронизатора работают по принципу «зубчатый захват». Круглые, квадратные или модифицированные криволинейные зубья ремня входят в зацепление с канавками на звездочках для обеспечения положительной передачи мощности в приложениях с высоким крутящим моментом на высоких и низких скоростях.

Если размер диска является проблемой, многие синхронные

системы ременного привода теперь имеют эквивалент

емкость для приводов роликовых цепей той же ширины.

Компоненты системы синхронного ременного привода обычно изначально стоят дороже, чем компоненты сопоставимой стандартной роликовой цепи или клиноременной передачи. В отличие от этого, синхронные ременные передачи не требуют затрат на техническое обслуживание, связанных с цепными приводами с роликами. Они не требуют смазки и системы смазки, только основные меры безопасности. В то время как роликовая цепь требует частого повторного натяжения, а клиновые ремни требуют периодического повторного натяжения, синхронный ремень обычно не требует повторного натяжения в течение всего срока службы ремня.

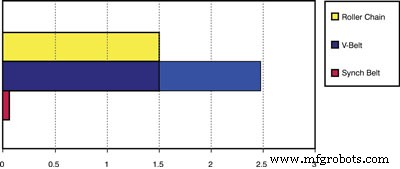

Чтобы проиллюстрировать величину удлинения, которое может возникнуть в роликовой цепи, рекомендуемые допуски на натяжение межцентрового расстояния для ременных приводов можно сравнить с натяжением межцентрового расстояния, необходимым для роликовой цепи той же длины. При длине 100 дюймов роликовую цепь, клиновой ремень и синхронный ремень можно сравнить следующим образом:

Роликовая цепь: Роликовая цепь удлиняется примерно на 3 дюйма (или 3 процента) в течение своего срока службы, для чего требуется примерно 1,5 дюйма намотки межосевого расстояния.

Клиновой ремень: Для клинового ремня требуется от 1,5 до 2,5 дюймов намотки межосевого расстояния в течение всего срока службы, в зависимости от поперечного сечения и производителя ремня.

Синхронный ремень: Для синхронного ремня обычно требуется всего 0,04 дюйма намотки межосевого расстояния в течение срока службы, в зависимости от типа ремня и производителя.

Износ цепи и звездочки является значительным фактором затрат в приводе с роликовой цепью. Ремни синхронизатора и звездочки изнашиваются значительно меньше. Например, в системе синхронного привода срок службы ремня превышает срок службы сопоставимой роликовой цепи порядка 3:1, а срок службы звездочек превышает срок службы звездочек роликовой цепи 10:1.

Рис. 1. Требуемое натяжение межосевого расстояния из-за удлинения в течение срока службы (в дюймах).

Как и приводы с роликовой цепью, синхронные ременные приводы чувствительны к несоосности и не должны использоваться в системах, где это является неотъемлемой частью работы привода. Несоосность приводит к непостоянному износу ремня и преждевременному выходу из строя из-за неравномерной нагрузки на растягивающие элементы. И хотя синхронный ремень устойчив к истиранию, коррозии и щелочным растворам для промывки, используемым в пищевой / перерабатывающей промышленности, он может не подходить для определенных высококоррозионных сред, где коррозионно-стойкая цепь может быть лучшим выбором.

Одно из заблуждений относительно зубчатых ремней состоит в том, что они не подходят для змеевидных приводов. Инженеры-конструкторы могут подумать, что роликовая цепь - единственный вариант, когда груз должен перемещаться с обеих сторон; однако двусторонние синхронные резиновые ремни предлагают многие из тех же преимуществ экономии по сравнению с роликовыми цепями, что и их односторонние собратья.

Благодаря высокому КПД (до 99 процентов в непрерывном режиме для некоторых приводных систем) синхронные ременные приводы также могут снизить затраты на электроэнергию по сравнению с роликовыми цепными или клиноременными приводами.

ЗАКЛЮЧЕНИЕ

Если рассматривать с точки зрения стоимости владения, система синхронного ременного привода может быть более рентабельной, чем сопоставимая система с цепным или клиноременным приводом. Хотя система синхронного привода может первоначально стоить в среднем на 30 процентов больше, чем сопоставимый стандартный привод с роликовой цепью, она дает много преимуществ по экономии затрат для менеджеров по техническому обслуживанию и инженеров-проектировщиков.

На рынке ТОиР синхронные приводы могут значительно снизить повседневные эксплуатационные расходы и увеличить выпуск продукции по сравнению с простоями и потерей производительности в результате частого технического обслуживания и замены роликовых цепей и клиноременных приводов. Инженеры-проектировщики приводных систем, выбирающие синхронный привод, могут дать своей продукции конкурентное преимущество, предлагая более производительные, долговечные, более чистые, бесшумные и не требующие обслуживания изделия, которые работают при более низких общих затратах.

Эта статья написана отделом по применению продуктов для передачи электроэнергии компании Gates Corporation. Чтобы узнать больше по этой теме, посетите www.gates.com.

Техническое обслуживание и ремонт оборудования

- Выбор правильных инструментов упаковки объема и ориентации детали

- Сила правильного графика технического обслуживания

- Система управления:измеряйте правильные вещи!

- Советы по выбору правильного поставщика смазочных материалов

- Выбор правильной системы привода - стоимость и производительность

- Проблемы при выборе подходящего поставщика разработки для Интернета вещей

- Выбор правильной геометрии вершины фрезы для снятия фаски

- 5 советов по выбору правильной системы управления заказами

- Какова роль ременной передачи в промышленном оборудовании?

- Преимущества гидравлических систем