Больше не литейный завод вашего дедушки

Литейные заводы продолжают развиваться, внедряя инновационные технологии и безопасность на рабочем месте

Литейный цех — это промышленное предприятие, где металл плавят и отливают в определенные формы, заливая его в форму. Сам процесс имеет многовековую историю. Сегодня примерно 90% всех промышленных товаров зависят от металлических отливок для составных частей, причем автомобили и грузовики являются крупнейшим рынком сбыта. Алюминий, железо и сталь – наиболее распространенные сплавы, перерабатываемые в литейных цехах.

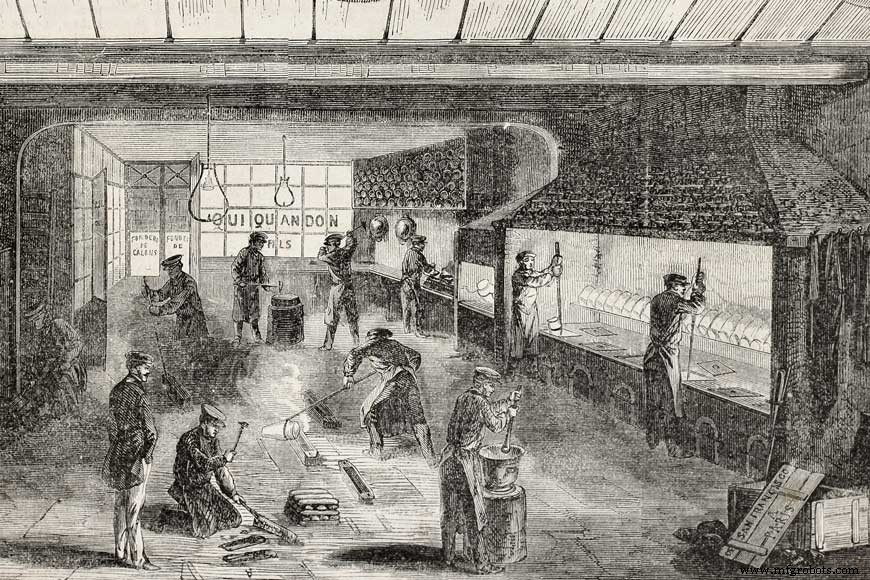

История литейных заводов

Человечество на протяжении поколений находило инновационные способы использования природного сырья — работа с металлами была частью цивилизации с древних времен. Археологи обнаружили широкий спектр артефактов, от предметов поклонения до инструментов и оружия войны. Фактически, эпохи человеческой истории были названы в честь достижений в области технологии обработки металлов:медный век, бронзовый век и железный век. Самая старая известная отливка, найденная историками, — это медный топор, который был обнаружен захороненным вместе с мумией примерно в 3300 году до н. э.

Литейный цех и печь пришли из Месопотамии и регионов Ирака и Сирии. Глиняные отливки и горячие ямы для костра использовались для плавления и придания формы меди, золоту и серебру. Эти примитивные литейные заводы плавили медь и могли создавать более сложные формы, но только когда было введено олово, металлообработка сделала значительный шаг вперед. Добавление олова снизило температуру, при которой два металла плавились и образовывали бронзу — первый сплав.

На протяжении столетий и поколений различные методы обработки металлов и литья развивались и терялись по мере появления различных цивилизаций, которые доминировали в культурном и технологическом ландшафте. Именно в средние века впервые были задокументированы процессы литья металла в литейных цехах. Ванноччо Бирингуччио (1480–1539) известен как «отец литейного производства», поскольку он стал автором первого руководства по литейному производству, из которого технология получила дальнейшее развитие.

Первая официальная литейная, известная как «Канонная лавка», была построена в Москве в 1479 году. Литейная промышленность XIV и XV веков в Европе стала известна производством бронзовых и железных колоколов, пушек и пушечных ядер.

В Северной Америке индустрия литья металлов росла в поддержку продвижения поселенцев по всему Новому Свету. Для удовлетворения потребностей развивающихся городов требовались более совершенные и прочные инструменты, подковы и рельсы.

Saugus Iron Works был первым литейным заводом в США, введенным в эксплуатацию в 1642 году европейскими сталелитейщиками. Основанная в Линне, штат Массачусетс, она стала известна как родина американской черной металлургии.

Развитие технологии литейного производства

Литейные процессы постоянно развиваются для улучшения качества продукции и эффективности производства, а также для использования преимуществ новых технологий. Прорывы в разработке позволили добиться значительных успехов в литье металлов в ключевые моменты истории отрасли.

Разработки печи

Инициатором перехода от угля к коксу в качестве топлива для литейных заводов был Абрахам Дарби. Его нововведение в 1709 году привело к значительному повышению эффективности и стоимости, а также позволило построить гораздо большие печи, чем это было возможно ранее.

Вагранка

Купольная печь была разработана в 1720 году французом Рене-Антуаном Фершо де Реомюром. Куполообразная конструкция имеет отверстие для подачи шихты и откидные дверцы в основании для опорожнения печи после остановки. Слой кокса поддерживает загрузку расплавленного металла, кокса и известняка над фурмами (отверстиями, через которые подается воздух). Хотя вагранка когда-то доминировала в литейном производстве, сейчас ее в значительной степени заменили более эффективные электрические индукционные и электродуговые печи.

Темный процесс

В Англии 18 века Бенджамин Хантсман был предпринимателем, стоящим за развитием тигельного процесса. Это был первый процесс, в котором сталь можно было полностью расплавить, чтобы получить однородный продукт после литья.

Дуговая печь

Внедрение коммерческого электроснабжения способствовало изобретению электродуговых печей. Графитовые электроды создают электрическую дугу и подают ток в качестве источника энергии для расплавления железа. Первая электродуговая печь была создана в 1900 году французом Полем Эру. В 1907 году в США был основан коммерческий завод. Эти печи более экономичны при более низкой производительности и могут эксплуатироваться с перерывами, что обеспечивает большую гибкость литейным производствам.

Электрическая индукционная печь

В электрических индукционных печах используется переменный ток высокой мощности, протекающий через катушку, чтобы индуцировать вихревые токи в металле, вырабатывая тепло, и сегодня они чаще всего используются в производственных литейных цехах.

Кастинг событий

В древности литье металла производилось в глиняных формах. Один из великих ассирийских царей, Сенахериб, утверждает, что усовершенствовал технику отливки бронзы и меди в глиняные формы. Со временем технологические разработки изменили процесс литья — от литья в песчаные формы до электромагнитных технологий.

Отливки в песчаные формы

Ваннокио Биррингусио, литейщик конца 15-го и начала 16-го века, написал книгу обо всех формах литья и связанных с ним работах. В книге описывается использование литья в песчаные формы, следующего крупного этапа технологии литья. Первоначально песок смешивали с глиной в качестве связующего, чтобы форма сохраняла свою форму во время литья, но со временем были разработаны новые типы песка и связующих веществ.

Зеленый песок является одним из наиболее распространенных материалов, используемых сегодня. Исторически зеленый песок состоял из кварцевого песка, бентонитовой глины, воды и морского угля. Однако сегодня морской уголь больше не используется, и его заменили другие материалы. Несмотря на то, что литье в сырые песчаные формы по-прежнему широко используется, в современных литейных цехах преобладают процессы «без обжига», химического отверждения или холодного отверждения.

Литье под давлением

Литье под давлением и литье по выплавляемым моделям — это современные технологии, в которых используются новые доступные материалы для улучшения качества отделки отливок и себестоимости производства. Литье под давлением характеризуется нагнетанием расплавленного металла под высоким давлением в полость формы. В зависимости от типа отливаемого металла используется машина с горячей или холодной камерой. Литье под давлением известно тем, что обеспечивает хорошее качество поверхности и постоянство размеров.

Непрерывное литье

Возможно, самым значительным достижением в процессе литья стало внедрение машины непрерывного литья заготовок. Расплавленный металл заливают в форму и медленно извлекают, чтобы создать непрерывные отрезки затвердевшего металла. Основным преимуществом этого метода литья углеродистой стали является устранение некоторых последующих этапов обработки. Эти полуфабрикаты легче превратить в готовую продукцию путем прокатки.

Постоянные формы

В 21 веке процессы литья сделали еще один шаг вперед благодаря внедрению электромагнитных технологий. Индукционная катушка обмотана вокруг формы с водяным охлаждением, при этом переменный ток создает электромагнитные поля.

Эти электромагнитные поля проходят через охлаждающийся металл, вызывая образование вихревых токов в расплавленном металле, что приводит к двум положительным результатам:

- Контакт между охлаждающимся металлом и поверхностью формы «мягкий», что обеспечивает лучшее качество отделки. При стандартном литье с водяным охлаждением из-за «жесткого» контакта с формой образуется толстая корка с грубой микроструктурой. Эта оболочка срезается перед прокаткой, что приводит к значительным потерям продукта и увеличению затрат.

- Однородность металла значительно улучшается за счет уменьшения сегрегации по границам зерен.

Улучшения качества

Сэр Генри Бессемер был изобретателем новых методов удаления углерода и избыточного кислорода из расплавленной стали, кульминацией которых стало изобретение конвертера. Бессемер обнаружил, что продувка расплавленного металла кислородом вызывает реакцию с углеродом и кремнием в материале, удаляя примеси, но также нагревая материал для облегчения заливки.

Преобразователи в настоящее время используются для точного контроля качества путем установки точных соотношений содержания углерода и добавления сплавов и других добавок для получения конкретных требуемых свойств продукта. В электродуговой печи в ванну можно вдувать кислород, чтобы «сжечь» углерод и многие другие элементы и примеси. Это делает начальную ванну максимально чистой и позволяет литейному цеху доводить расплав до идеального содержания. При индукционной плавке литейный цех может начинаться только с ванны, созданной из исходного сырья или расплавленного скрапа — химический состав скрапа должен соответствовать химическому составу ванны, которую изначально использует литейный цех.

Разработки в области измерения и контроля

В сочетании с достижениями в методах производства, был достигнут прогресс в методах лабораторных испытаний расплавленного металла, в то время как производство все еще продолжается. Образцы можно отбирать из конвертеров и анализировать с помощью спектрометров или рентгенофлуоресцентного анализа. Эта обратная связь о химическом составе в режиме реального времени дает производителям возможность вносить коррективы перед заливкой, экономя драгоценное время и ресурсы за счет переделок.

Хотя опытный оператор может обнаружить дефекты поверхности и потенциальные дефекты в отлитом изделии невооруженным глазом, усовершенствование методов неразрушающего контроля дало клиентам больше уверенности в целостности изделия:

- Смачивающий краситель и флуоресцентный порошок можно суспендировать в проникающем масле и нанести на поверхность готовой отливки. Поверхностные трещины и дефекты сразу видны при нанесении проявителя или при наличии ультрафиолета.

- Радиографический контроль является наиболее эффективным методом выявления внутренних отверстий, трещин или включений. Отливка подвергается облучению рентгеновской трубкой, и изображение, создаваемое на рентгенографической пленке, указывает на изменение плотности отливки. Преимущество этого метода заключается в том, что рентгеновский снимок служит постоянной записью, которая может сопровождать продукт на протяжении всего его жизненного цикла для контроля качества и безопасности.

- Испытание проникающей жидкостью (LPI) позволяет обнаружить крошечные трещины, поры и другие дефекты поверхности в отливках из черных и цветных металлов, которые трудно увидеть невооруженным глазом. LPI использует цветной масляный раствор красителя на поверхности отливки, который проникает в поверхностные дефекты. После нанесения специального проявителя дефекты становятся отчетливо видны.

- Магнитопорошковая дефектоскопия (MPI) помогает определить местонахождение поверхностных несплошностей в черном металле. Это также может указывать на подповерхностные дефекты, если сила намагничивания достаточна для создания поля рассеяния на поверхности. В этом испытании магнитный поток индуцируется в ферромагнитном материале. Любой резкий разрыв на его пути приводит к локальному полю рассеяния потока. Если в непосредственной близости находятся мелкодисперсные частицы ферромагнитного материала, они создают путь с низким сопротивлением к полю рассеяния и занимают положение, которое примерно очерчивает его эффективные границы. Контролируемую отливку намагничивают, а ее поверхность посыпают магнитным порошком. Поток воздуха с низкой скоростью сдувает излишки порошка, оставляя дефект, очерченный оставшимися частицами порошка. Порошок можно наносить при протекании тока намагничивания (непрерывный метод) или после отключения тока (остаточный метод). Его можно наносить сухим или суспензионным способом в легком нефтяном дистилляте, похожем на керосин.

Магнитопорошковый контроль

Магнитопорошковая дефектоскопия (MPI) — это тип неразрушающего контроля, в котором используется магнитный поток для определения любых поверхностных дефектов. Посмотрите, как рабочий проводит неразрушающий контроль сварного соединения нефтегазовой отрасли.

- Ультразвуковой контроль (УЗК) определяет внутренние дефекты по звуку, используя высокочастотную акустическую энергию, которая передается в отливку. Ультразвуковой контроль позволяет исследовать площадь поперечного сечения отливки и поэтому считается методом объемного контроля. Высокочастотная акустическая энергия проходит через отливку до тех пор, пока не достигает противоположной поверхности, границы раздела или дефекта. Интерфейс или дефект отражают части энергии, которые собираются в приемном блоке и отображаются для просмотра аналитиком. Характер отклонения энергии может указывать на местоположение и размер внутреннего дефекта, а также на толщину стенки и количество узелков в ковком чугуне. UT требует знаний и опыта для точной интерпретации результатов, что увеличивает стоимость проверки.

Разработки в области безопасности

Работа в литейном цехе – опасная профессия. Существует множество химических, механических и температурных опасностей, которые необходимо контролировать, чтобы исключить потенциальный вред работникам.

Одним из ключевых направлений, позволивших повысить безопасность работников, является механизация отрасли.

Раньше ковши поднимали вручную, поднимали и перемещали по литейному цеху. Затем были введены ковши с редуктором, которые позволяли оператору управлять ковшом на расстоянии, а не стоять рядом с сосудом с расплавленным металлом. Были введены краны для подъема ковшей в положение для заливки, но шум производственной среды и ограничения прямой видимости по-прежнему означали, что водители кранов были уязвимы для возникновения инцидентов. Технологические краны — это новейшая разработка, в которой ковши перемещаются по заданным путям с подъемниками, что исключает вероятность того, что оператор окажется на пути движущегося ковша в нормальных условиях эксплуатации.

Будущее литейных производств

Будущие технологические тренды

Эффективность является преобладающей движущей силой технического прогресса в литейном производстве. Особое внимание уделяется сокращению потребления энергии из-за акцента на устойчивое производство, а также связанному с этим снижению затрат. Меньшая рабочая сила на литейных заводах также снизит вероятность травм и оптимизирует производство.

Усовершенствования в области автоматизации и переход к компьютерному моделированию, например к программному обеспечению для моделирования затвердевания, снизят зависимость литейной промышленности от рабочей силы и повысят точность и эффективность. Компьютерное моделирование процессов предлагает модели процессов, которые в настоящее время являются достаточно зрелыми. Это позволяет инженерам-литейщикам использовать виртуальный мир для подготовки к реальному миру, тем самым сводя к минимуму количество пробных итераций.

Координатно-измерительная машина (КИМ) обеспечивает новый уровень точности измерений в цехах механической обработки. Проверка отверстий, пазов, сварных деталей и деформаций может быть выполнена быстро, что значительно сокращает время цикла. Затем отсканированные данные объединяются с тактильными результатами в графических отчетах для облегчения интерпретации. КИМ — это движущая сила повышения производительности и предоставления практических знаний.

Будущие тенденции рынка

В последнее десятилетие на литейном рынке преобладала консолидация в крупные конгломераты. Экономия за счет масштаба является ключевой движущей силой этой тенденции и, вероятно, сохранится в обозримом будущем. Небольшие и менее эффективные предприятия будут по-прежнему закрываться из-за высокой конкуренции на рынке.

Будущие тенденции в области охраны окружающей среды и безопасности

Вторичная переработка металлов — это один из примеров успешного устойчивого развития, однако по-прежнему необходимо развивать устойчивое использование других продуктов, используемых в процессе литья металлов. Новые способы использования шлака и отработанных формовочных песков будут и далее определяться и изучаться, чтобы не отставать от постоянных новшеств в области регулирования утилизации отходов.

Быстрый прогресс в области робототехники открыл двери возможностей для снижения подверженности людей опасным ситуациям. Новаторы в области робототехники для промышленных сред разрабатывают роботизированные рабочие места, которые полностью автоматизированы и не требуют вмешательства человека на рабочем месте.

Литейные заводы и их дальнейшее развитие

Металлическое литье было частью человеческого общества с древних времен, и с каждым днем его использование и прогресс только растут.

Сегодня изделия из литого металла влияют на нашу жизнь по-разному. Автозапчасти, кухонная утварь, инструменты и многие другие предметы повседневного обихода — все это результат производственных процессов на литейных заводах.

На протяжении веков технологии добились значительных успехов в улучшении стабильности и контроля качества изделий из литого металла, одновременно повышая безопасность труда рабочих и снижая затраты за счет большей эффективности. Изучение истории литейных заводов позволяет выявить выдающихся предпринимателей, инженеров, новаторов и решателей проблем, каждый из которых сыграл свою роль в развитии этой отрасли.

Экономическое давление глобального рынка продолжает создавать среду, поощряющую инновации, последовательность и эффективность. В следующие несколько десятилетий обязательно появятся захватывающие новые технологии, такие как использование больших данных и робототехника, а также новые бизнес-модели за счет слияний и обновлений. Глобальные тенденции к устойчивому производству будут и впредь способствовать улучшению охраны окружающей среды и безопасности в отрасли, что принесет пользу как работникам, так и обществу.

Ссылки

- Промышленное литье металлов. «История литья металлов»

- Бесплатный словарь. «Литейная промышленность»

- Литейный завод Уопака. «История литья металлов»

- Служба национальных парков США. "Национальный исторический комплекс Saugus Iron Works"

- Британская энциклопедия. «Вагранка»

- Американский фонд сирийских исследований. «Контекст изобретения в древнем мире»

- Институт черной металлургии Японии. «Технологии производства стали за последние 100 лет»

- Американское литейное общество. «Кастинги в нашем мире»

- Технологии металлов. «История металлического литья»

- АМАГ. «Технология ЭМС повышает качество и экономическую эффективность»

- Т.П. Кастинги. "Литейная промышленность:краткая история и определение"

Производственный процесс

- Гильотина

- Кремний

- Петли для ваших корпусов из листового металла

- 5 способов улучшить детали из листового металла

- 5 способов сделать ваши металлические детали устойчивыми к коррозии

- Ваш путеводитель по процессу резки металла

- 5 важных вопросов, которые следует задать поставщику металла

- Как предотвратить коррозию металлического оборудования

- Как использовать сверлильный станок для сверления металла

- Что такое Литейный завод?