Выявление трендов в литейном производстве:быстрое прототипирование с помощью 3D-печати

Как литейщики используют 3D-принтеры для быстрого проектирования изделий

Разработка продукта — это захватывающий процесс открытия. Инвестиции в новые продукты демонстрируют приверженность компании потребностям своих клиентов. Исследования и разработки могут занять много времени, итерации создания и корректировки моделей и прототипов. Требуется время, чтобы понять, что работает, а что нет. 3D-печать — очень полезный инструмент для ускорения проектирования многих промышленных товаров, в том числе изделий из металла.

Почему прототип?

Прототипирование является важным этапом в производстве продукта, устраняющим значительный разрыв между теоретическим проектированием и конечным рабочим продуктом. Это дает дизайнерам продуктов возможность работать с реальными моделями и учиться на них. Это позволяет им тестировать и пробовать новые идеи с целью улучшения и уточнения конечного продукта.

При разработке нового продукта форма и функция могут тестироваться на разных этапах. Некоторые прототипы производятся исключительно для изучения размера и внешнего вида. Другие могут быть разработаны для проверки определенных характеристик на предмет функциональности и пригодности.

Что нужно знать о быстром прототипировании

Есть несколько стандартных прототипов. Традиционно самые основные прототипы — это макеты из бумаги, дерева или пенопласта, созданные ремесленниками на основе рисунков или цифровых моделей. Дальнейшие этапы прототипирования могут быть выполнены с постоянной сложностью в процессе проектирования. Перед запуском производственного цикла фабрики проводят пробный запуск, создавая производственный прототип для оценки качества продукта и оценки производственного процесса.

Быстрые прототипы повышают полезность и эффективность многих первых этапов прототипирования. Поскольку ремесленники традиционно делали макеты, а для производственных прототипов обычно требовались специальные инструменты, создание прототипов обычно было медленным и дорогостоящим. Возможность печатать и настраивать прототипы «на лету» может существенно сократить итерационные этапы проектирования. В некоторых случаях можно использовать пластиковый прототип, чтобы упростить производственный процесс. Методы литья, в частности, часто требуют использования шаблона и/или штампа, что может быть дорогостоящим и оправданным только в том случае, если крупномасштабное производство обеспечит возврат инвестиций, а создание макетов шаблона на 3D-принтере может позволить дизайнеру устраните проблемы, прежде чем переходить к более крупному дереву или металлу.

Разумеется, эти прототипы не являются серийными образцами. Замена металла пластиком в этот период означает, что есть некоторые свойства металла, которые невозможно проверить. Печать столба в натуральную величину из пластика на 3D-принтере также в расчете на единицу продукции намного дороже, чем его отливка. Однако печать моделей в масштабе дает дизайнерам то, что они могут исследовать и манипулировать, и любые изменения, возникающие в результате этого, требуют не более чем настройки цифрового файла САПР и быстрой повторной печати.

Многие прототипы также производятся в меньших масштабах и/или с меньшей детализацией, чем конечный продукт. Хотя они представляют собой лишь часть или аспект окончательного проекта, они все же могут быть полезны при принятии решений на раннем этапе проектирования, а не позже, когда доработка становится более дорогостоящей.

Быстрое прототипирование с помощью 3D-принтеров

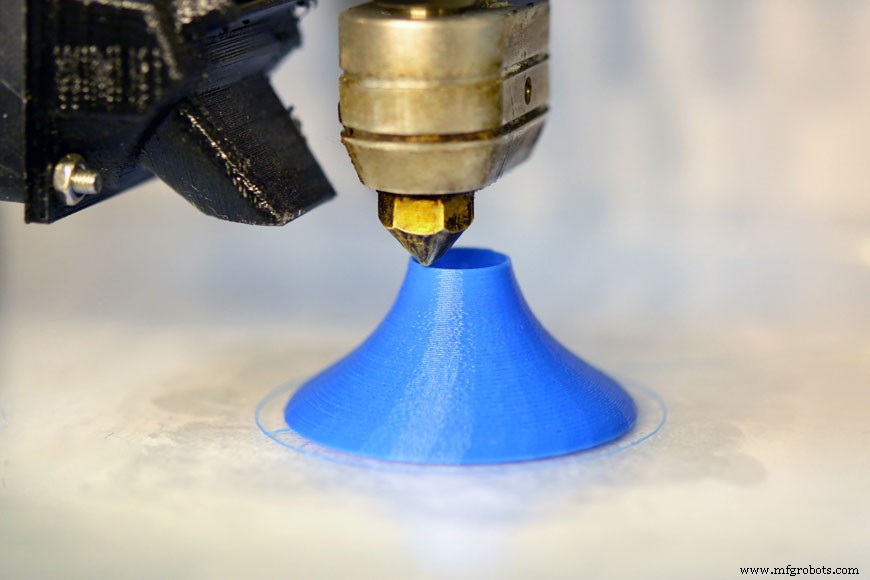

Для быстрого прототипирования с помощью 3D-печати используются технологии аддитивного производства. Цифровые чертежи или модели САПР обычно «разбиваются» компьютерным алгоритмом на множество мелких горизонтальных слоев, которые затем распечатываются по одному.

3D-печать существует в различных формах с 70-х и 80-х годов, но только недавно она стала полезной в коммерческих масштабах. Хотя существуют ограничения, технология быстро развивается. Самые передовые 3D-принтеры могут печатать несколькими материалами с различными свойствами и цветами. Принтеры прямого лазерного спекания металлов (DMLS) могут печатать даже изделия из металла.

Ограничения по размеру и качество поверхности прототипов, напечатанных на 3D-принтере, также значительно улучшились за последние годы, что делает их особенно полезными для дизайнеров на начальных этапах разработки.

Создание металлических деталей с помощью 3D-печати

Смогут ли принтеры DMLS бросить вызов металлургическому литью или обрабатывающей промышленности? 3D-индустрия динамична, новые разработки объявляются почти каждый день. Крупномасштабные проекты, такие как мост, напечатанный на 3D-принтере MX3D в Амстердаме, показывают, что существует большой потенциал даже в производстве конструкций. Тем не менее, эта форма печати не конкурирует с традиционным производством металла. Даже с учетом этих разработок 3D-печать, скорее всего, улучшит, а не заменит традиционное производство металлов в больших масштабах в ближайшие несколько десятилетий — даже мост в Амстердаме защищен традиционной необработанной сталью, обеспечивающей поддержку настила.

Конечно, 3D-печать металлом — это, как правило, не заливка и наслоение расплавленных металлов. Современные технологии печатают металлом путем включения металлического порошка в неметаллическую матрицу, которую нагревают и придают форму. В некоторых процессах (но не в мосте выше) металл затем нагревается, так что матрица испаряется.

Этот печатный металл может обеспечить большую прочность, чем пластик, но не может предложить широкий спектр возможных сплавов, доступных на традиционном литейном производстве. Невероятно высокая температура и контролируемые условия охлаждения, необходимые для многих конкретных марок стали и железа, означают, что работа для получения одной марки по сравнению с другой представляет собой сложный баланс температуры и давления. Кроме того, если одна часть отливки остывает быстрее, чем другая, может возникнуть деформация металла, и ее необходимо контролировать в месте соединения. 3D-печать строит объект за счет напыления слоев по порядку:даже если бы это было возможно с традиционной почти расплавленной сталью, необходимой для некоторых ферросплавов, напряжения, вызванные разными уровнями охлаждения, коренным образом изменили бы свойства металла по сравнению с цельнолитым кусок.

Тем не менее, материал, напечатанный металлическими принтерами, ближе к стали, чем к пластику. Интересно, что для литейного производства эта технология металлической печати может когда-нибудь позволить быстрое функциональное тестирование прототипа. Возможно, металлическую деталь можно было бы дешево напечатать и подвергнуть относительному напряжению, а затем настроить в производственном процессе.

Быстрое прототипирование для литейного производства сегодня

Литейное оборудование и методы были улучшены за столетия обучения и развития. Литье в песчаные формы дает производителям большой контроль над поведением металла в расплавленном и охлажденном состояниях, которые изменяют механические свойства металла. Металл, обработанный по-разному в процессе литья, может кристаллизоваться в различных формах, каждая из которых может быть обработана для получения дополнительных свойств. Это объясняет диапазон механических свойств, доступных клиенту при литье металла.

Тем не менее, изготовление моделей для этих отливок потребовало кропотливой ручной резьбы по дереву, чтобы сформировать их в песке. Эти шаблоны должны быть созданы без мест, где металл может «скапливаться» и, следовательно, остывать медленнее, создавая внутреннее напряжение в детали. Они должны быть достаточно гладкими, чтобы их можно было вытащить из песка, на котором они запечатлеваются. Создание печатного объекта может позволить дизайнеру и литейщику рассмотреть изменения объекта, которые помогут в создании наиболее эффективного шаблона наилучшей формы для проекта.

Литье по выплавляемым моделям — это универсальный процесс, идеально подходящий для крупносерийного производства, особенно для сложных конструкций и там, где важно качество поверхности. При литье по выплавляемым моделям обычно изготавливается штамп для изготовления восковых моделей, которые затем покрываются для формирования керамических форм. Восковые модели легко расплавляются, оставляя полости формы, готовые для расплавленного металла.

Однако производство штампов может быть дорогим, что может значительно увеличить удельные затраты на ранней стадии проектирования. Что делают многие производители, так это 3D-печать восковых моделей для прототипов, что устраняет необходимость в нестандартных штампах. Дизайнеры могут просмотреть свою деталь и работать над окончательной версией, прежде чем перейти к более дорогим инструментам для долгосрочного производства. Печать шаблонов также более экономична для небольших тиражей и единичного производства. Таким образом, при литье по выплавляемым моделям 3D-принтеры могут создать окончательный образец для использования.

Революция быстрого прототипирования

3D-печать — это революция в литье металлов, даже если она не заменяет традиционное производство металлов. Традиционные отрасли ограничены только своим воображением при рассмотрении того, как будущее этой быстро развивающейся технологии может улучшить традиционные методы производства. Экономия на прототипировании позволяет вносить дополнительные настройки и изменения, дополнительные итерации перед запуском в полномасштабное производство. Что бы ни случилось с 3D-печатью в будущем, она, безусловно, станет полезным инструментом для всех тех дизайнеров, которые хотят создавать лучшие продукты для своих клиентов.

Производственный процесс

- Быстрое прототипирование:эволюция 3D-печати

- 3D-печать и прототипирование

- Быстрое создание прототипа SLA с помощью новой черновой смолы

- Быстрое прототипирование:субтрактивное и аддитивное

- Быстрое прототипирование печатных плат

- Выбор процесса быстрого прототипирования

- Преимущества быстрого прототипирования и 3D-печати в производстве

- Особенности прототипирования в аэрокосмической отрасли

- Впечатление инвесторов быстрым прототипированием идей новых продуктов

- Методы быстрого прототипирования медицинских устройств