Углеродно-нейтральное производство стали

Производство стали с нейтральным содержанием углерода

Производство черной металлургии является крупнейшим сектором с точки зрения общих глобальных выбросов ископаемого топлива и промышленных выбросов, на долю которых приходится от 7 % до 9 % выбросов парниковых газов (ПГ). В то же время сталь является основным материальным компонентом современного индустриального общества. Дальнейшее потребление стали будет происходить из-за необходимости расширения и улучшения инфраструктуры и повышения уровня жизни в мире темпами, достаточными для достижения удовлетворительного уровня. Таким образом, проблема состоит в том, чтобы найти пути, которые позволяют обществу использовать сталь в качестве материала, избегая при этом негативного воздействия ее производства на окружающую среду.

Традиционные процессы производства чугуна и стали связаны с очень высокими выбросами парниковых газов в окружающую среду. Нынешние выбросы от металлургических заводов находятся на уровне около 1,8 тонн CO2 (двуокиси углерода) на тонну нерафинированной стали (тCO2/тCS). Несмотря на то, что за последние несколько десятилетий были предприняты значительные постоянные усилия по сокращению выбросов парниковых газов при производстве стали, действительно все еще необходимы крупные технологические прорывы, если сектор черной металлургии не отставит от повсеместного сокращения выбросов, необходимого в соответствии с Парижским соглашением. Соглашение, которое направлено на ограничение повышения глобальной температуры на рубеже этого века значительно ниже 2 градусов по Цельсию по сравнению с доиндустриальным уровнем и гласит, что усилия должны быть направлены на достижение более амбициозной цели - повышение температуры всего на 1,5 градуса по Цельсию.

Выбросы CO2 в черной металлургии относятся к числу тех, которые труднее всего уменьшить, поскольку углерод используется в качестве стехиометрического восстановителя при производстве чугуна и стали на большинстве сталелитейных заводов. Этот углерод превращается в смесь CO/CO2 в газах сталелитейного завода, которые сжигаются для выработки тепла, электроэнергии и большего количества CO2. Стратегии по углероду, улавливанию и хранению (CCS), по углероду, улавливанию и использованию (CCU) или по предотвращению выбросов CO2 существуют в производстве чугуна и стали, но они в значительной степени зависят от наличия возобновляемой электроэнергии для производства водорода ( Н2).

Нынешние оценки будущего спроса на сталь сильно разнятся, при этом прогнозируемые годовые темпы роста колеблются от 1,4% до 3,3%. При таких темпах роста прогнозируемый спрос на сталь к 2025 году составит 2,4 млрд тонн. Частичная декарбонизация этой растущей черной металлургии может быть достигнута только за счет повышения эффективности и интеграции возобновляемой электроэнергии в традиционные процессы производства стали, тогда как для полной декарбонизации требуются новые технологии с нулевым содержанием углерода и / или отрицательными выбросами. С другой стороны, попытки декарбонизации процессов производства чугуна и стали не достигли уровня широкомасштабного промышленного внедрения, несмотря на значительные текущие исследования и разработки (НИОКР), которые ведутся в настоящее время. Осуществимость и применимость CCS в контексте производства стали остается весьма сомнительной в нынешнем сценарии.

В традиционной схеме доменной печи/основной кислородной печи (BF/BOF) углерод (в форме кокса и угля) используется для запуска эндотермических реакций восстановления, а также для обеспечения высоких температур, которые необходимы. Типичный процесс BF-BOF производит от 1,6 т CO2/тCS до 2,2 тCO2/тCS. Существуют значительные региональные различия в выбросах, связанных со сталью, при этом некоторые страны-производители стали имеют гораздо более высокие выбросы CO2 по сравнению со странами ОЭСР (Организация экономического сотрудничества и развития). Существуют также значительные различия между различными способами производства стали, такими как ДП-КС, ПВП-ЭДП (железо прямого восстановления – электродуговая печь) и скрап-ЭДП. Благодаря технологическим усовершенствованиям сталелитейные заводы неуклонно снижали уровень потребления топлива в течение последних пяти десятилетий до такой степени, что теперь можно считать, что маршрут доменного и конвертерного производства в значительной степени оптимизирован. Самые эффективные доменные печи в мире в настоящее время работают примерно на 5 % выше теоретического минимума с точки зрения их выбросов CO2.

Переход тяжелой промышленности в целом и черной металлургии в частности к обезуглероживанию до недавнего времени не привлекал особого внимания с точки зрения исследований в области энергетики и климата. Однако, поскольку промышленные выбросы почти такие же высокие, как и выбросы от производства электроэнергии, меры по смягчению последствий для глубокой декарбонизации должны энергично осуществляться в черной металлургии. Стратегии глубокой декарбонизации для черной металлургии могут следовать в основном двумя разными путями, как показано ниже.

- Изменение существующих процессов, которое должно быть выполнено для устранения неотъемлемой зависимости от ископаемого топлива. Этот маршрут, как правило, в значительной степени зависит от использования электроэнергии либо напрямую, либо через H2, полученный электролизом.

- Сохранение существующих процессов как таковых и снижение выбросов за счет сочетания применения CCS и CCU и перехода на возобновляемые источники энергии для технологического процесса.

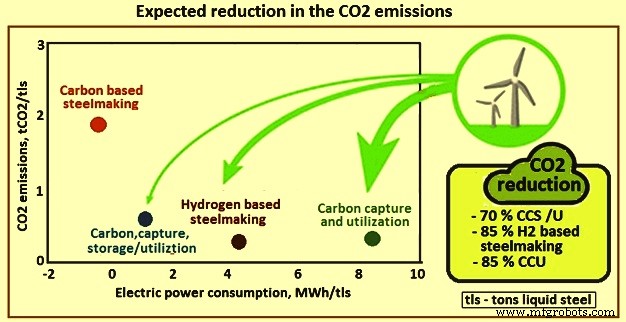

Классификация этих двух маршрутов применительно к черной металлургии имеет несколько характеристик, а также проблем и возможностей, связанных с их реализацией, как описано ниже. На рис. 1 показано ожидаемое сокращение выбросов CO2 для различных альтернатив.

Рис. 1. Ожидаемое снижение выбросов CO2

Изменение существующих процессов

С ростом доступности дешевой возобновляемой электроэнергии различные формы электрификации все чаще рассматриваются как привлекательные варианты обезуглероживания черной металлургии. Для этого был предложен ряд различных технологических решений. Среди наиболее перспективных технологий — электролиз или «электроизвлечение» железной руды. Это влечет за собой использование электроэнергии в качестве восстановителя, аналогично производству алюминия (Al) из оксида алюминия (Al2O3). Этот процесс все еще находится на ранней стадии разработки и до сих пор был испытан только в лабораторных масштабах, но он представляет собой высокоэффективный вариант производства стали с обещанием значительного сокращения выбросов в долгосрочной перспективе.

Электровыделение - один из старейших электролитических методов, используемых для извлечения металлов из их руд с использованием электричества. Эта технология обычно используется для электролиза таких металлов, как свинец, медь и редкоземельные элементы. Существует несколько коммерчески доступных технологий электролиза железа для конкретной руды, а именно (i) процесс Буше, электрорафинирование в растворе FeSO4-FeCl2, (ii) процесс Юстиса, электролиз в растворе FeCl2 с использованием сульфидной руды, и (iii) процесс Пирор, электролиз в растворе FeSO4 с использованием сульфидной руды. Однако более широко применимое электрохимическое извлечение Fe из железной руды было установлено только в лабораторных масштабах. В зависимости от углеродного следа смеси электроэнергии, используемой для электролиза, этот маршрут может быть потенциально безуглеродным. В футуристическом сценарии, в котором в глобальных поставках первичной энергии преобладают возобновляемые источники, эта технология предлагает значительный потенциал сокращения выбросов углерода. Нынешняя европейская инициатива SIDERWIN, представляющая собой проект в рамках программы Horizon 2020 с целью сокращения выбросов CO2 и снижения энергопотребления на 87 % и 31 % (по сравнению с маршрутом BF-BOF, соответственно), направлена на проверку этой технологии в пилотном масштабе. и продемонстрировать уровень технологической готовности (TRL) к 2022 году.

Другим электролитическим способом, который в последнее время привлек внимание для производства стали, является электролиз расплавленного оксида железной руды (также известный как пироэлектролиз). Этот процесс аналогичен стандартному методу восстановления Al из Al2O3 с помощью процесса Холла-Эру, в котором Al2O3 растворяют в ванне с расплавленным криолитом (фторид алюминия и натрия) при температуре 800°C, а затем подвергают электролизу между анодами из графита (см. ) и катод из расплавленного алюминия (внизу). Ожидается, что использование аналогичного процесса для восстановления железной руды при очень высоких температурах приведет к потенциальному снижению потребления энергии по сравнению с методами низкотемпературного электролиза. Были продемонстрированы доказательства концепции, но техническая осуществимость с приемлемой эффективностью все еще неуловима. Проблемы включают коррозионную активность расплавленных электролитов, отсутствие подходящих анодных материалов и ограниченное понимание механизмов электролитических процессов при очень высоких температурах. Хотя производство стали с помощью электролиза расплавленных оксидов предлагает потенциальные экономические и экологические преимущества по сравнению с классической экстракционной металлургией, его осуществимость далеко не убедительно продемонстрирована в качестве непосредственной альтернативы с нулевым выбросом углерода.

В исследовании сравнивались потребности в энергии и выбросы CO2 для четырех различных маршрутов производства стали, а именно:эталонный вариант BF-BOF, BF-BOF с улавливанием углерода (BF-CCS), H2-DRI и процесс электролиза. Путь электролиза требовал энергии на 50 % ниже, чем в эталонном случае BF-BOF, за которым следовали H2-DRI и BF-CCS с меньшими энергозатратами на 28 % и 13 % соответственно. Важно отметить, что в анализе также делается вывод о том, что сокращение выбросов CO2 более чем на 50 % невозможно при использовании технологии BF-CCS, в то время как способы снижения содержания H2 и электролиза могут в конечном итоге привести к полному обезуглероживанию металлургического сектора. Выход на рынок H2-DRI и электролиза ожидается не раньше 2035 и 2040 годов соответственно.

Стехиометрический расход Н2 на восстановление гематита составляет 54 кг на тонну железа. Металлургическому заводу производительностью 1 млн тонн в год (миллион тонн в год) требуется завод по производству H2 мощностью до 70 000 куб.м в час. В настоящее время крупномасштабное производство H2 достигается паровой конверсией метана. Этот вариант может быть сохранен и даже оптимизирован для производства чугуна на основе H2, например, путем достижения чистоты H2 от 97 % до 98 % вместо обычной чистоты 99,9 % плюс. Однако, поскольку на основе ископаемых ресурсов эффективность с точки зрения снижения выбросов CO2 в целом остается средней, если только не будет добавлена установка для улавливания CO2, которая представляет собой стратегию, отличную от той, которая используется в настоящее время. Другим предпочтительным вариантом является производство H2 путем электролиза воды при условии, что необходимая электроэнергия не зависит от ископаемого топлива. Размер установки может быть достигнут за счет увеличения количества электролитических ячеек. Также были выявлены новые усовершенствованные технологии, такие как протонообменные мембраны и электролиз под высоким давлением или при высокой температуре.

При восстановлении на основе H2 железная руда восстанавливается за счет реакции газ-твердое вещество, аналогично способам прямого восстановления. Единственным отличительным фактором является то, что восстановителем является чистый H2, а не CO (окись углерода), синтез-газ или кокс. HYBRIT, сокращение от «HYdrogen Breakthrough Ironmaking Technology», является совместным предприятием трех шведских компаний, а именно SSAB, LKAB и Vattenfall. Он направлен на полное исключение углерода из сталеплавильного производства с использованием H2-восстановления. Процесс HYBRIT относится к категории технологических концепций, которые значительно ближе к коммерческому внедрению.

Процесс HYBRIT основан на использовании H2 в качестве восстановителя, при этом H2 производится путем электролиза на основе возобновляемой электроэнергии. С экологической точки зрения наиболее важным преимуществом этого процесса является то, что выхлопом этого процесса является вода (H2O) вместо CO2, с последующим сокращением выбросов парниковых газов. Как и при обычном производстве стали методом прямого восстановления, железо, полученное с использованием способа прямого восстановления на основе H2, может быть далее переработано в сталь с использованием имеющейся в продаже технологии ЭДП. Стадии производства H2 и выплавки стали в электродуговой печи могут быть сделаны безуглеродными, если электроэнергия и H2 производятся с использованием возобновляемых источников, таких как фотоэлектрический (фотоэлектрический) / ветровой / гидроэлектролиз, фотохимическое производство H2 или солнечно-термальное расщепление воды. .

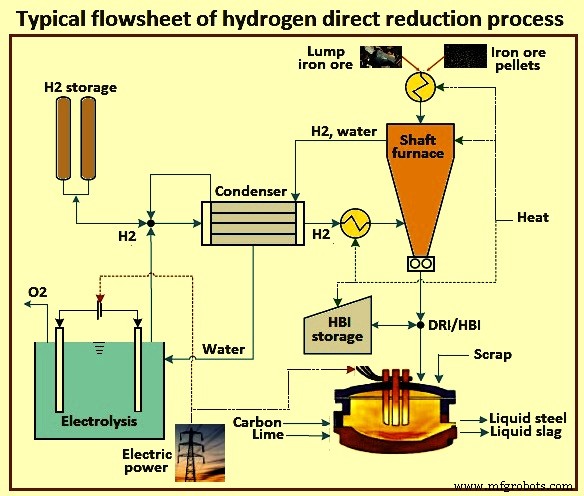

Процесс HYBRIT заменяет уголь водородом для прямого восстановления (DR) железа в сочетании с электродуговой печью. Этот процесс почти полностью не требует использования ископаемого топлива и приводит к существенному сокращению выбросов парниковых газов. Этот процесс входит в число нескольких инициатив, в которых используется установка H2-DR/EAF, сочетающая прямое восстановление железной руды с использованием H2 с электродуговой печью для дальнейшей переработки в сталь. Продуктом процесса H2-DR является DRI или губчатое железо, которое подается в ЭДП, смешивается с подходящими частями лома и далее перерабатывается в сталь. Типичная технологическая схема процесса H2-DR/EAF показана на рис. 2.

Рис. 2. Типичная технологическая схема процесса прямого восстановления водородом

Хотя эта конкретная комбинация процессов не была реализована в промышленных масштабах, некоторые отдельные компоненты уже широко используются в мировой черной металлургии. Сталь на основе ЭДП составляет около 30 % годового мирового производства. Процесс DR также широко используется, являясь основой для около 7% от общего объема производства чугуна в мире, и обычно интегрируется с электродуговой печью. В то время как чистый H2 коммерчески использовался в качестве восстановителя при прямом восстановлении, существующие производственные мощности прямого восстановления основаны на природном газе, который подвергается паровой конверсии для получения восстановителя, смеси CO и H2. Недавно был разработан процесс нулевой реформы (ZR), который существенно сократил потребление природного газа.

Поскольку стоимость природного газа является ключевым фактором экономической жизнеспособности этой установки, большая часть производства прямого восстановления расположена в регионах, богатых дешевым природным газом (CH4). Несмотря на то, что несколько компонентов установки H2-DR/EAF были протестированы и развернуты в промышленных условиях, основные проблемы по-прежнему остаются в процессе. Они связаны с интеграцией процессов, качеством продукции, расширением инфраструктуры H2 (производство и хранение) и интеграцией металлургического завода H2-DR/EAF в энергетическую систему, основанную на возобновляемых источниках электроэнергии. Одна из главных проблем заключается в том, как добавить углерод в железо, чтобы превратить его в сталь.

Сохранение существующих процессов

CCS был важной темой в изучении контроля выбросов парниковых газов. Интерес вырос в 1990-х годах с более глубоким анализом технологии. Эта концепция более широко использовалась в дискуссиях по климатической политике в начале 2000-х годов как потенциальная технология, с помощью которой глобальное использование ископаемого топлива может продолжаться, не увеличивая уровни парниковых газов в атмосфере. Сама технология улавливания углерода является довольно зрелой после коммерциализации в середине 20-го века в пищевой и химической промышленности. Хранение также было успешно опробовано в резервуарах природного газа. На раннем этапе исследований УХУ с целью смягчения последствий изменения климата основное внимание уделялось применению в секторе производства электроэнергии, особенно в производстве электроэнергии на основе угля. Однако, несмотря на длинный список пилотных установок и пробных проектов, коммерческая УХУ так и не была реализована. Это частично связано с перерасходом средств, частично из-за общественного протеста против подземного хранения CO2 и частично из-за снижения стоимости других менее загрязняющих окружающую среду средств производства энергии, таких как возобновляемые источники энергии и природный газ.

Хотя надежды на роль CCS в энергетическом секторе снизились, последние разработки в области улавливания углерода при производстве электроэнергии на природном газе с использованием так называемого цикла Аллама кажутся многообещающими. Он по-прежнему считается ключевым вариантом сокращения выбросов парниковых газов в тяжелой промышленности, включая металлургию, без серьезных изменений в существующих процессах. CCS в промышленности имеет определенные отличительные особенности, когда речь идет об условиях реализации. Преимущество заключается в том, что потоки CO2 в промышленности, как правило, достаточно чистые по сравнению с производством электроэнергии, что может сделать этапы разделения и улавливания менее сложными. Кроме того, ожидается, что общественное сопротивление будет менее жестким, поскольку для некоторых отраслей, таких как цементная промышленность, существует мало альтернатив на основе возобновляемых источников энергии.

Однако в черной металлургии также есть некоторые особенности, которые могут затруднить применение УХУ. Во-первых, в отличие от электроэнергетики, черная металлургия ведет глобальную конкуренцию, что делает ее еще более уязвимой для роста затрат и еще более проблематичной для клиентов. Еще одним недостатком варианта CCS является то, что на промышленной площадке находится несколько источников CO2 различной концентрации и объема. Большинство оценок CCS фокусируются только на основном источнике CO2, в то время как улавливание всего CO2 на заводе может оказаться гораздо более сложным и потребовать серьезной реконструкции. По некоторым оценкам, улавливание и хранение от 50 до 60 % выбросов CO2 на промышленной площадке может стоить от 70 до 80 долларов США за тонну CO2. Однако для улавливания более высоких долей выбросов структура затрат является более неопределенной. Примечательно, что не существует надежных оценок затрат на улавливание более 90 % выбросов.

В рамках проекта «Производство стали со сверхнизким содержанием углекислого газа» (ULCOS) был определен ряд технологий, которые могут способствовать внедрению CCS в черной металлургии. Один из них, процесс TGR-BF (рециркуляция колошникового газа – доменная печь), был успешно протестирован на пилотных установках, что привело к потенциальному сокращению выбросов CO2 на 24 %. Однако фактическое улавливание и хранение CO2 не входило в эту экспериментальную установку.

Короче говоря, в настоящее время CCS кажется более перспективным решением в промышленности, чем в энергетике, но все еще есть присущие ему проблемы. Во-первых, потенциальное сокращение выбросов ПГ от УХУ ограничено примерно 50 % из-за небольших и рассеянных источников выбросов, нехватки места для установок и других проблем. Во-вторых, до сих пор не решены вопросы, связанные с хранением, такие как надзор и долгосрочная целостность резервуаров-хранилищ. В-третьих, CCS дает очень мало сопутствующих преимуществ, а наличие сопутствующих преимуществ было определено в качестве ключевого фактора, когда речь идет об ускорении переходных процессов. Это фактор, который может препятствовать широкому внедрению. Если улавливание углерода сочетается с какой-либо формой утилизации CO2 (CCU), может быть больше возможностей, но необходимо еще много доработать процесс. Кроме того, даже если CO2 используется в качестве сырья, например, в какой-либо форме специального химиката или топлива, он, тем не менее, в конечном итоге попадает в атмосферу.

Роль биомассы

На протяжении большей части истории обработки железа и стали биомасса была ключевым ресурсом. Древесный уголь действовал как восстановитель, необходимый для освобождения железной руды от кислородных компонентов, а также как источник энергии, необходимый для достижения необходимых высоких температур. Только примерно в 1875 году кокс, производимый из угля, стал преобладать, хотя важно отметить, что древесный уголь продолжал использоваться до середины 1900-х годов. Древесный уголь, полученный из быстрорастущих эвкалиптов, по-прежнему используется в качестве основного восстановителя на небольших сталелитейных заводах в Бразилии, но это, вероятно, невозможно на более крупных металлургических заводах из-за ограничений, налагаемых более низкой прочностью древесного угля на сжатие по сравнению с коксом. Кроме того, потребность в больших количествах и серьезные проблемы с поддержанием качества делают полный переход с кокса на биококс крайне маловероятным.

Но биомасса по-прежнему может играть важную роль в обезуглероживании металлургического сектора, и было предложено несколько различных вариантов. На возрастающей стороне шкалы находится возможность смешивания от 5 % до 10 % древесного угля с коксующимся углем при производстве металлургического кокса для использования в существующих доменных печах. Другим вариантом является использование биомассы при переработке сырой железной руды либо в качестве топлива для самого процесса, либо для производства композитных окатышей из биоуглеродной железной руды, которые затем можно использовать в процессе прямого восстановления. Также были проведены испытания, направленные на использование газифицированной биомассы в процессах DR. Этот подход осуществим, но нуждается в дальнейших испытаниях и исследованиях. Höganäs AB, шведская фирма, которая использует процесс DR на основе угля для производства железных порошков, инициировала реальные испытания процесса с использованием газификации древесины для производства биококса, который будет использоваться в качестве восстановителя, а также синтез-газа. для использования в качестве технологической энергии (и, возможно, также для восстановления.

Биометан также будет важным низкоуглеродным вариантом для отопления в процессе вторичной металлургии, если коксовый газ из коксовой печи и завода по производству побочных продуктов больше не будет доступен. На металлургическом комбинате коксовый газ из коксовых печей и производств побочных продуктов используется для нагрева в процессах вторичной металлургии. С концепцией H2-DR эта энергия должна быть заменена. В долгосрочной перспективе существуют различные варианты электрического отопления, но биометан может заменить используемый в настоящее время природный газ и коксовый газ напрямую, с минимальными изменениями в технологическом процессе.

Тем не менее, системные проблемы для биомассы, как правило, являются существенными. В отличие от угля, ресурсы биомассы не концентрируются в определенном месте (например, в шахте), что приводит к высоким затратам на закупку, поскольку биомассу из географически рассредоточенной области необходимо собирать, перерабатывать и транспортировать на металлургический завод. Во-вторых, растущий спрос на древесину может привести к конкуренции с существующими пользователями (такими как лесная промышленность), а также с другими секторами, стремящимися использовать биомассу для достижения целей по смягчению последствий. Это, в свою очередь, может привести к повышению цен, если только основное внимание не будет смещено на менее востребованные лесосечные отходы. Наконец, для обеспечения сокращения выбросов парниковых газов крайне важно, чтобы биомасса поступала из устойчиво управляемых лесов.

Таким образом, биомасса может сыграть важную роль как в возобновляемых источниках энергии, так и в маршруте УХУ. Оба требуют большого количества тепла в процессах переработки железной руды, вторичной металлургии и горячей прокатки. Это вполне может быть обеспечено за счет сжигания биометана. В способе CCS древесный уголь может, по крайней мере, частично заменить кокс, пока сохраняется механическая стабильность шихты доменной печи. В концепции HYBRIT предполагается, что биомасса также будет служить источником углерода для процессов производства чугуна и стали и, возможно, также в последующих процессах металлообработки.

Производственный процесс

- Вольфрам-молибденовый железный сплав для сталеплавильного производства

- Железо против стали:в чем разница?

- Как стать углеродно-нейтральным за 5 шагов

- Углеродистая сталь против нержавеющей стали

- Влияние ковки на углеродистую сталь

- Различия между углеродистой сталью и нержавеющей сталью

- Что такое высокоуглеродистая нержавеющая сталь?

- Что такое среднеуглеродистая сталь?

- Углеродистая сталь ASTM A595 класса A

- Различные методы производства стали