Технологии водоотведения и водоподготовки

Технологии очистки сточных вод и воды

Дешевая и доступная вода на протяжении веков была производственной полезностью, которую сталелитейная промышленность воспринимала как должное. Но в нынешнем сценарии водные ресурсы становятся все более дефицитными из-за растущего дисбаланса между наличием и потреблением пресной воды, поэтому доступ к чистой и безопасной воде стал одной из основных проблем современного общества. Потребность в воде продолжает расти из-за (i) роста населения и миграции в подверженные засухе регионы, (ii) быстрого промышленного развития и увеличения потребления воды на душу населения, и (iii) изменения климата, приводящего к изменению погодных условий в населенных пунктах. Это привело к тому, что сталелитейная промышленность вступила в новую эру нехватки воды. Кроме того, за последние три десятилетия во всем мире возросла озабоченность по поводу загрязнения окружающей среды, что привело к принятию более строгих экологических норм.

Сталелитейная промышленность использует огромное количество пресной воды для различных целей, включая охлаждение, пылеподавление, очистку, контроль температуры (термообработку), транспортировку отходов (золы, шлама, окалины и т. д.) и других целей. Вода является неотъемлемой частью некоторых процессов металлургического завода, таких как добавление воды для контроля содержания влаги в шихте коксующегося угля, окомкование агломерационной смеси, изготовление сырых окатышей при производстве железорудных окатышей, производство пара и, следовательно, электроэнергии, и гранулирование доменного шлака и т. д. Использование большого количества воды также приводит к образованию значительного количества сточных вод, которые необходимо сбрасывать. Сбросы сточных вод сталелитейной промышленности признаны одним из факторов загрязнения водной среды. Сточные воды, образующиеся в процессе производства стали, содержат много растворенных и нерастворенных веществ и химикатов.

Основные виды использования технологической воды в процессах металлургических заводов включают охлаждение и очистку технологических отходящих газов, прямое охлаждение кокса и шлака, прямое охлаждение и очистку стали, промывку продукта, подпитку технологического раствора, прямое охлаждение технологического оборудования и т. д. ● Большая часть воды, используемой металлургическим комбинатом, предназначена для бесконтактного охлаждения технологического оборудования. Вода также используется для производства пара и электроэнергии.

Технологические сточные воды определяются как любые сточные воды, которые вступают в непосредственный контакт с процессом, продуктом, побочными продуктами или сырьем для производства чугуна и стали. Технологические сточные воды также включают сточные воды от тушения шлака, очистки оборудования, устройств контроля загрязнения воздуха, промывочную воду и загрязненную охлаждающую воду. Бытовые сточные воды и ливневые воды не считаются технологическими сточными водами. Сточные воды для бесконтактного охлаждения — это охлаждающая вода, которая не контактирует напрямую с процессом, продуктами, побочными продуктами или сырьем. Эти сточные воды не считаются технологическими сточными водами. Нетехнологические сточные воды – это сточные воды, образующиеся в результате нетехнологических операций, таких как коммунальные сточные воды (остатки водоподготовки, продувки котлов, сточные воды для очистки воздуха от оборудования для утилизации тепла и воды, образующиеся на когенерационных установках), очищенные или неочищенные сточные воды от системы очистки грунтовых вод, обезвоживание фундаментов зданий и другие потоки сточных вод, не связанные с производственными процессами.

Сброс сточных вод означает сброс очищенных или неочищенных сточных вод в водоприемник. Сброс может происходить из очистных сооружений или из-за перелива в системе сбора. Сброс неочищенных сточных вод может создать несколько нежелательных условий. К ним относятся (i) истощение кислорода и образование запаха в ручье, (ii) негативное воздействие на здоровье человека из-за присутствия патогенных микроорганизмов, (iii) накопление ила и накипи, (iv) эвтрофикация водоемов из-за роста водные растения и водоросли, поскольку сточные воды могут содержать определенное количество питательных веществ, и (v) образование большого количества зловонных газов из-за разложения органических соединений, присутствующих в сточных водах. Такой сброс сточных вод способствует загрязнению водоемов района, если перед сбросом не провести их надлежащую очистку и обезвреживание. Следовательно, очистка сточных вод обязательна перед выходом с территории предприятия и сбросом их в природные водоемы.

Методы очистки сточных вод были впервые разработаны в ответ на неблагоприятные условия, вызванные сбросом сточных вод в окружающую среду и заботой о здоровье населения. Очистка сточных вод в сталелитейной промышленности довольно сложна, поскольку природа сточных вод имеет разные характеристики от различных технологических установок сталелитейного завода.

Чистая вода состоит из 2 частей водорода и 1 части кислорода. В природе вода содержит много растворенных примесей. На самом деле воду называют «универсальным растворителем» из-за ее способности растворять многие вещества. Даже дистиллированная вода и дождевая вода не являются «полностью» чистыми, поскольку они обычно содержат очень мало растворенных веществ, таких как аммиак, которые считаются примесями. Растворенные вещества находятся в поверхностных и подземных водах. Когда идет дождь, азот и другие газы поглощаются. Вода, проходя через землю, может растворять вещества из земли, такие как натрий, кальций, железо, фосфор, магний и сульфат.

Свежая хозяйственно-бытовая необработанная или сырая вода имеет затхлый запах, рН от 6,5 до 8 и серовато-коричневый цвет. Загрязнители, обычно обнаруживаемые в неочищенной воде, можно разделить на четыре основных класса, а именно (i) органические загрязнители, (ii) неорганические загрязнители, (iii) патогены и (iv) другие загрязнители. Типичные загрязняющие вещества, присутствующие в сточных водах, приведены ниже.

Твердые тела – Общее содержание твердых веществ в сточных водах может быть в виде растворенных твердых веществ или взвешенных твердых частиц. Взвешенные вещества могут быть в форме коллоидных твердых веществ (которые не могут быть осаждены) или осаждаемых твердых веществ. Взвешенные вещества (ВВ) приводят к развитию иловых отложений и анаэробных условий при сбросе неочищенных сточных вод в водную среду. Общее количество взвешенных твердых частиц (TSS) включает все частицы, которые проходят через фильтр. По мере увеличения уровня TSS водоем начинает терять свою способность поддерживать разнообразие водной жизни. Взвешенные вещества поглощают тепло солнечного света, что повышает температуру воды и, следовательно, снижает уровень растворенного кислорода. Некоторые твердые вещества также могут быть плавучими. Эти плавучие твердые вещества обычно состоят из частиц масла или жира и образуют пену. Накипь легче всего удаляется с помощью оборудования для сбора поверхностных слоев.

Биоразлагаемые органические вещества – Биоразлагаемые органические вещества состоят в основном из белков, углеводов и жиров. Биоразлагаемые органические вещества измеряются в основном с точки зрения БПК (биохимическая потребность в кислороде) и ХПК (химическая потребность в кислороде). БПК, важный показатель качества воды, измеряет количество кислорода, необходимого бактериям и другим организмам для окисления органических веществ, присутствующих в пробе воды, в течение 5 дней при температуре 20°C. ХПК измеряет весь органический углерод, за исключением некоторых ароматических соединений (бензол, толуол, фенол и т. д.), которые не полностью окисляются в ходе реакции. ХПК – это химическая реакция окисления. Высокие значения БПК и ХПК способствуют снижению концентрации кислорода в водоемах и в совокупности оказывают неблагоприятное воздействие на водную жизнь водоемов. Биологическая стабилизация биоразлагаемых органических веществ может привести к истощению природных ресурсов кислорода и развитию септических состояний, если они выбрасываются в окружающую среду без обработки.

Патогены – Патогены – это микроорганизмы, которые вызывают или могут вызывать заболевания. Инфекционные заболевания могут передаваться патогенными организмами в сточных водах.

Питательные вещества – И азот, и фосфор, наряду с углеродом, являются важными питательными веществами для роста. При попадании в водную среду эти питательные вещества могут привести к росту нежелательной водной флоры и фауны. При чрезмерном сбросе на сушу они также могут привести к загрязнению подземных вод.

Критические загрязнители – Это органические и неорганические соединения, обладающие характеристиками неизвестной или предполагаемой канцерогенности, мутагенности или высокой острой токсичности. Присутствие этих соединений в сточных водах должно быть сведено к минимуму по соображениям общественного здравоохранения и для защиты процессов биологической очистки.

Огнеупорные органические вещества – Эти органические вещества имеют тенденцию сопротивляться обычным методам очистки сточных вод. Типичные примеры включают поверхностно-активные вещества, фенолы и сельскохозяйственные пестициды. Некоторые из них могут быть токсичными для процессов биологической очистки.

Тяжелые металлы – Тяжелые металлы могут присутствовать в сточных водах, образующихся на различных установках сталелитейного завода. Эти тяжелые металлы необходимо удалять, если сточные воды сбрасываются в водоем, используемый в качестве источника питьевой воды. Присутствие тяжелых металлов также может повлиять на переработку твердых биологических отходов (стабилизированного осадка отходов) на сельскохозяйственных угодьях.

Растворенные неорганические вещества – Неорганические компоненты, такие как кальций, натрий и сульфат, могут присутствовать в сточных водах некоторых установок металлургического завода. Они подлежат удалению, если сточные воды сбрасываются в водоем, используемый в качестве источника питьевой воды.

Растворенные химические вещества – В зависимости от процесса в сточных водах может присутствовать широкий спектр растворенных химических веществ. Это требует тщательной оценки типа загрязняющих веществ, их концентрации, текучести и способности к биологическому разложению. Концентрация всего 1 миллиграмм на литр в сбрасываемой воде может привести к окрашиванию воды, что влияет на эстетическое качество и прозрачность водоемов. Это также влияет на фотосинтез. Кислоты и щелочи создают ситуации с низким или высоким pH. Некоторые химические вещества трудно разлагаются с помощью обычных процессов очистки.

Органические загрязнители, которые являются производными от химических соединений, содержат углерод. Эти загрязняющие вещества могут быть биоразлагаемыми, что означает, что загрязнители могут потребляться бактериями и другими микроорганизмами. В процессе потребления эти органические вещества вызывают потребность в кислороде, которую можно измерить как БПК сточных вод. Некоторые органические загрязнители (тугоплавкие органические вещества) устойчивы к биологическому разложению. Неорганические загрязнители не поддаются биологическому разложению, но могут быть питательными веществами, необходимыми для жизни микроорганизмов. Обычно это химические соединения (критические загрязнители) или металлы, которые либо присутствуют в сточных водах в виде взвешенных твердых частиц, либо в виде растворенных неорганических веществ.

Патогены — это болезнетворные организмы, включая бактерии и вирусы, которые могут попадать в сточные воды через отходы жизнедеятельности человека или животных или из больничных отходов, с которыми неправильно обращаются. Надлежащая гигиена чрезвычайно важна при работе со сточными водами. Другие примеси могут быть термическими отходами. Сбросы сточных вод с термическими отходами могут вызвать резкое увеличение притока и температуры. Типичным источником термических отходов является бесконтактная охлаждающая вода (нагретая вода, температура которой превышает температуру потока). В зависимости от использования потока могут быть установлены ограничения на температуру сточных вод, чтобы предотвратить повышение температуры потока и влияние на использование. Радиоактивные отходы могут поступать из лабораторий и приборов, использующих радиоактивные источники. Обычно рекомендуется не допускать сброса радиоактивных отходов в канализационную систему.

Различные процессы водоподготовки преследуют в основном три цели, а именно (i) придать и сохранить физические, химические и биологические свойства воды из источника водозабора, которые делают ее пригодной для конкретных целей, таких как питьевая вода и использование в производственных процессах. , (ii) разрешить очистку сточных вод, которая защищает население от рисков для здоровья, не нанося никакого ущерба окружающей среде, и (iii) придавать и сохранять те характеристики воды в ее естественной среде, которые необходимы для сохранения и развития водных жизни и растительности, а также для обеспечения питьевой водой крупного рогатого скота и диких животных или для рекреационных и эстетических целей.

Очистка воды или сточных вод зависит от ряда отдельных операций, которые объединяются в процесс, часто называемый технологической схемой очистки. Все операции подразделений основаны на относительно узком круге руководящих принципов. Одни и те же основные механизмы применяются к процессу, будь то вода из-под земли, озер, водохранилищ, рек или моря, которая должна быть очищена для питья, или это сточные воды (например, сточные или промышленные стоки), которые должны быть очищены для питья. безопасный выброс в окружающую среду.

Традиционные технологии очистки сточных вод улучшают качество сточных вод, сбрасываемых в окружающую среду, и не позволяют загрязненным водам загрязнять другие доступные ресурсы чистой воды. Однако эти технологии очистки не делают сточные воды пригодными для дальнейшего полезного использования в сообществах, расположенных ближе к местам образования. Инновационные и передовые технологии, которые могут еще больше улучшить качество сточных вод, необходимы для преодоления этого ограничения традиционных технологий и содействия широкому внедрению методов переработки и повторного использования.

Усовершенствованные процессы очистки могут быть биологическими процессами, физико-химическими процессами или их комбинацией (гибридные процессы). Биологические процессы удаления питательных загрязнителей, таких как азот и фосфор, обеспечивают платформу для дальнейшей очистки сточных вод до качества, пригодного для повторного использования. Физико-химические процессы, такие как глубинная фильтрация, фильтрация с плавающей средой и мембранная фильтрация, играют важную роль среди технологий очистки для повторного использования воды. Мембранная фильтрация имеет значительные преимущества по сравнению с другими процессами, поскольку она позволяет получать высококачественные сточные воды, которые практически не требуют дезинфекции с минимальным образованием осадка. Гибридные процессы пытаются получить преимущества как биологических, так и физико-химических процессов за один этап.

Поскольку очистка сточных вод и внедрение процессов очистки и приведения воды в питьевое состояние обычно дополняют первоначальную цель защиты окружающей среды, различные процессы рассматриваются как относящиеся к одной области. Технологии очистки воды можно разделить на четыре основных области, а именно (i) физические методы, (ii) химические методы, (iii) биологические методы и (iv) энергоемкие методы.

Физические процессы удаляют твердые частицы из сточных вод, когда они проходят через фильтры или фильтрующие материалы, или твердые частицы удаляются путем гравитационного отстаивания или воздушной флотации. Частицы, захваченные воздухом, всплывают на поверхность и могут быть удалены. Физические методы очистки сточных вод представляют собой совокупность технологий, которые в основном можно отнести к методам разделения твердой и жидкой фаз, в которых фильтрация играет доминирующую роль. Технологию фильтрации можно разделить на две основные категории:обычные и нетрадиционные. Эта технология является неотъемлемым компонентом систем очистки питьевой воды и сточных вод. Однако это всего лишь один процесс в рамках современной схемы водоочистных сооружений, где существует множество вариантов оборудования и технологий на выбор в зависимости от конечных целей очистки. Для понимания роли фильтрации важно различать не только другие технологии, используемые при очистке и очистке сточных вод, но и цели различных единичных процессов.

Химические вещества используются при очистке сточных вод для создания изменений в загрязняющих веществах, которые увеличивают способность их удаления. Изменения могут включать формирование хлопьев или увеличение массы частиц для улучшения удаления с помощью физических процессов. Химические методы очистки основаны на химическом взаимодействии загрязняющих веществ, которые необходимо удалить из воды. Применение химикатов либо способствует отделению загрязняющих веществ от воды, либо способствует разрушению или нейтрализации вредного воздействия, связанного с загрязнителями. Химические методы очистки применяются как в качестве самостоятельных технологий, так и в составе процесса очистки физическими методами. Обычно химические добавки и физические процессы используются вместе для обеспечения обработки.

Процессы биологической очистки представляют собой системы, в которых используются микроорганизмы для разложения органических загрязнителей из сточных вод. При очистке сточных вод естественные процессы биодеградации сдерживаются и ускоряются в системах для удаления органических материалов и питательных веществ. Микроорганизмы метаболизируют питательные вещества, коллоиды и растворенные органические вещества, в результате чего сточные воды очищаются. Избыточный микробный рост удаляется из очищенных сточных вод физическими процессами. Биологические процессы являются предпочтительным способом очистки, поскольку они экономически эффективны с точки зрения потребления энергии и использования химикатов.

Среди энергоемких технологий термические методы играют двоякую роль в водоподготовке. Они могут применяться в качестве средства стерилизации, обеспечивая таким образом питьевую воду высокого качества, и/или эти технологии могут применяться для обработки твердых отходов или шлама, образующихся при очистке воды. В последних случаях термические методы могут применяться практически так же, как они применяются для кондиционирования воды, а именно для обеззараживания ила, загрязненного органическими загрязнениями, и/или эти технологии могут применяться для уменьшения объема. Сокращение объема является ключевым шагом, поскольку в конечном итоге существует компромисс между загрязненной водой и опасными твердыми отходами. Энергоемкие технологии включают электрохимические методы, которые в основном применяются для питьевого водоснабжения. Они представляют собой как стерилизацию, так и кондиционирование воды для достижения приемлемого качества.

Все эти четыре группы технологий могут быть объединены в водоподготовке или использоваться в выбранных сочетаниях в зависимости от целей водоподготовки. Среди каждого общего класса технологий есть ряд как аппаратных средств, так и отдельных технологий, которые можно выбрать. Выбор не только подходящего единичного процесса и оборудования из каждой технологической группы, но и оптимальных комбинаций аппаратного обеспечения и единичных процессов из этих четырех групп зависит от таких факторов, как (i) требования к чистоте конечного стока воды с завода, (ii) количество и качество сточных вод, подлежащих очистке, (iii) физические и химические свойства загрязняющих веществ, которые необходимо удалить или сделать нейтральными в сточных водах, (iv) физические, химические и термодинамические свойства твердых отходов, образующихся при очистке воды, и (v) стоимость очистки воды, включая стоимость очистки, обработки и захоронения твердых отходов.

Очистка сточных вод сталелитейной промышленности требует различных стратегий для удаления различных типов загрязняющих веществ. Эти стратегии состоят из (i) удаления твердых частиц, (ii) удаления масла и жира, (iii) удаления биоразлагаемых органических веществ, (iv) процесса с активным илом, (v) процесса капельной фильтрации, (vi) обработки токсичных материалов, (vii) обработка кислот и щелочей и (viii) обработка других органических веществ. Установки очистки сточных вод на металлургическом заводе также известны как установки очистки сточных вод (ETP).

Целями ETP являются (i) обеспечение сброса воды хорошего качества в природную среду, (ii) наиболее эффективное удаление загрязняющих веществ и с наименьшими затратами, (iii) предотвращение и / или минимизация других воздействий на окружающую среду, таких как запах создание, выделение газа, производство шума и утилизация твердых частиц, (iv) для производства очищенной воды для повторного использования и переработки, и (v) для извлечения солей, если это экономически целесообразно. При планировании ETP необходимо учитывать следующие требования:(i) желаемое качество исходящих сточных вод или требования разрешений в соответствии с национальными, государственными, местными и / или организационными директивами, (ii) объем сточных вод, требующий очистки, (iii) мощность производства цех, (iv) сложность технологии, простота эксплуатации, адаптируемость, надежность и прочность, а также требования к энергии, (v) капитальные и эксплуатационные затраты, (vi) доступная площадь земли и (vii) масса образования шлама и требования к утилизации .

Очистка сточных вод, образующихся в различных цехах сталелитейного завода, обычно происходит на очистных сооружениях, специально построенных на территории производства. Очистка сточных вод, осуществляемая на таких ЭТП, придает сточным водам такие характеристики, чтобы их можно было безопасно сбрасывать с завода в водоемы или возвращать в технологический процесс полностью или частично.

Сточные воды различных технологических процессов металлургического завода в зависимости от их характеристик подвергаются различным вариантам очистки. Различные комбинации процессов очистки физических, химических, биологических и энергоемких технологий используются для удаления твердых веществ, органических веществ, а иногда и питательных веществ из сточных вод.

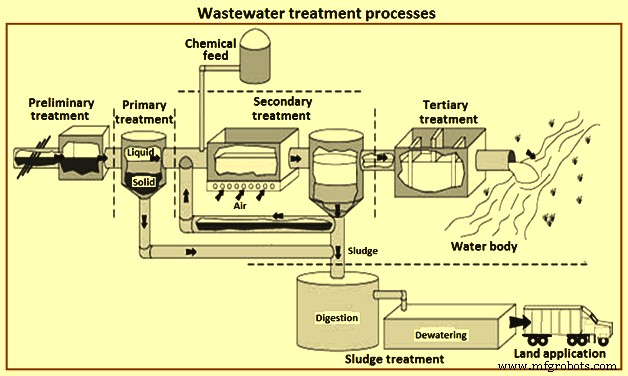

Процессы очистки сточных вод (рис. 1) сталелитейного завода делятся на те же четыре группы, что и описанные выше. Лечение проводится на четырех уровнях, а именно на предварительном, первичном, вторичном и третичном уровнях. Эти уровни описывают различные степени очистки сточных вод. Эти процессы кратко описаны ниже.

Рис. 1. Процессы очистки сточных вод

Предварительная обработка

Целью предварительной обработки является удаление материалов, которые могут вызвать закупорку, засорение оборудования, расположенного ниже по потоку, и износ оборудования. Предварительная очистка обычно проводится перед направлением сточных вод на ЭТП и для повышения эффективности работы ЭТП. При этой очистке из сточных вод удаляются крупные твердые частицы и другие крупные материалы. Удаление этих материалов имеет важное значение для повышения эффективности эксплуатации и технического обслуживания последующих очистных сооружений. При такой очистке сточных вод используется ряд единичных процессов для устранения нежелательных характеристик сточных вод. Обычно они включают (i) контроль запаха и (ii) такие операции, как предварительная аэрация, грубое измельчение твердых частиц и удаление крупных материалов с помощью сит и решеток и т. д. Во многих случаях удаление масла и жира, а также определение pH также проводится коррекция.

Первичная обработка

Это первый этап процесса очистки сточных вод или второй этап после предварительной очистки. Первичная очистка следует за предварительной очисткой и включает физическую и химическую обработку для коррекции pH от щелочных условий до pH, близкого к нейтрализации, и физическое осаждение взвешенных твердых частиц в первичных отстойниках для снижения нагрузки по БПК и SS на последующие процессы. В целом, внедрение первичных осветлителей создает меньше проблем в последующих биологических процессах. Например, в биологическом реакторе происходит меньшее количество масла, жира и биомассы, что сводит к минимуму возможные осадки в резервуаре и снижает тенденцию к «неволокнистому» набуханию биомассы активного ила и т. д. Первичная очистка в большинстве случаев использует коагуляция — процессы флокуляции для улучшения отделения твердых частиц.

В целом, внедрение первичных осветлителей создает меньше проблем в последующих биологических процессах. Целями первичной очистки являются удаление способных к осаждению органических и неорганических твердых частиц путем осаждения и удаление плавающих материалов путем снятия пены. Во время первичной обработки обычно удаляется от 35 % до 55 % общего поступающего БПК, от 55 % до 75 % общего количества СО и около 70 % масла и жира. Некоторое количество органического фосфора и органического азота, а также тяжелых металлов, связанных с твердыми частицами, удаляется во время первичного осаждения, но коллоидные и растворенные компоненты не затрагиваются.

При первичной очистке осуществляется физическое отделение взвешенных веществ из сточных вод с помощью первичных отстойников. TSS и связанные с ними уровни БПК снижаются в этом процессе очистки, и отходы подготавливаются к следующему этапу очистки сточных вод. Удаление способных к осаждению органических и неорганических твердых частиц путем осаждения и удаления материалов является основной целью этого этапа обработки.

Первичная очистка включает в себя различные физико-химические процессы и обеспечивает удовлетворительное выполнение последующих процессов очистки. Основным процессом, используемым при первичной очистке, является осаждение, а вспомогательными процессами являются тонкое просеивание, флокуляция и флотация. Флокуляции обычно предшествует химическая обработка известью, квасцами или запатентованным химикатом. Основной целью этой обработки является удаление металлов путем осаждения, а также удаление некоторых связанных коллоидных БПК с образованием химического шлама. При первичной очистке применяются процессы коагуляции-флокуляции для улучшения отделения твердых частиц. Некоторые из этих процессов описаны ниже.

Флокуляция – Это физико-химический процесс, который способствует агрегации вязких коллоидных и деликатно разделенных взвешенных веществ за счет физического перемешивания и добавления химического коагулянта. Этот процесс состоит из бака быстрого смешивания и бака флокуляции. Поток сточных вод смешивается с коагулянтами в баке быстрого смешивания, затем проходит через бассейн флокуляции, а в бассейне флокуляции происходит медленное перемешивание отходов, что позволяет собирать частицы в виде более осаждаемых и более тяжелых твердых частиц. Лучшему перемешиванию способствуют распыляемый воздух или механические лопасти. Природные органические полимеры, неорганические электролиты и синтетические полиэлектролиты представляют собой различные типы химических веществ, используемых для коагуляции. В зависимости от характеристик и химических свойств загрязнителей выбираются конкретные химические вещества.

Седиментация – Основная цель первичного осаждения – обеспечить разделение твердой и жидкой фаз в сточных водах. Он удаляет легко оседающие твердые частицы под действием силы тяжести. Твердые вещества в основном представляют собой органические вещества, а также плавающие вещества, такие как жиры, масла и смазки. Осевшие твердые частицы известны как первичный шлам. Следовательно, процесс снижает содержание SS в поступающих сточных водах. Несмотря на то, что объем первичного ила составляет всего около 2 % от общего объема поступающих сточных вод, он составляет от 30 % до 40 % получаемой органической нагрузки (выраженной в виде ХПК) и примерно от 40 % до 60 % загрузки SS. В состав седиментационной камеры входят перегородки и маслоотделители для удаления жиров и плавающих твердых частиц, а также могут быть механические скребки для удаления шлама со дна камеры.

Эффективность удаления твердых частиц зависит от характеристик отстойника или отстойника. Отстойник — это устройство, которое включает в себя перегородку на входе для рассеивания энергии, зону покоя для осаждения твердых частиц и механические средства для удаления осевших твердых частиц, а также низкую скорость потока на выходе.

Резервуары для флокуляции и отстойника могут быть прямоугольными, круглыми или с наклонными пластинами (ламелями), выбор которых зависит от местных условий, доступной площади и опыта проектной группы. В идеале необходимо два или более баков. Прямоугольные и пластинчатые резервуары занимают меньше площади, чем круглые резервуары, и их можно использовать там, где доступность земли меньше.

Прямоугольные резервуары имеют прямую схему потока для увеличения флокуляции (при осаждении с помощью химических средств) и сокращения времени удерживания. Вода поступает с одного конца, проходит через входную перегородку и проходит по всей длине резервуара к сливным водосливам и желобу. Они рассчитаны на соотношение длины и ширины от 3:1 до 5:1, что обеспечивает большую эффективную зону осаждения, максимально приближенную к идеальным условиям, и уклон дна 1 %. Механический скребок на дне перемещает осевший ил в зону сбора. Затем осадок откачивают.

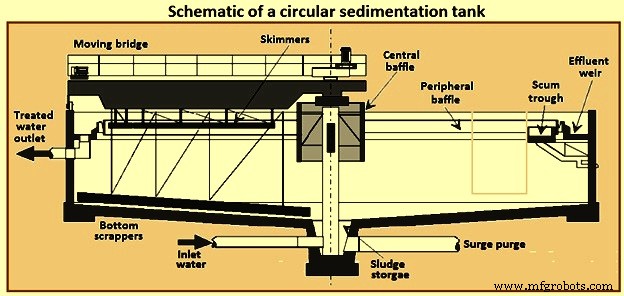

В круглых отстойниках (рис. 2) схема потока радиальная. Для достижения радиальной схемы течения сточная вода в большинстве конструкций вводится по центру, а иногда и по периферии резервуара. В центральной конструкции сточные воды транспортируются через трубу и центральную перегородку, известную как «центральный колодец», и текут радиально к водосливу, который проходит по окружности резервуара. Центральный колодец обычно имеет диаметр от 15 % до 25 % от общего диаметра резервуара и высоту от 1 м до 2,5 м. Зона стационарного отстаивания должна быть достаточно большой, чтобы соответствовать требованиям по скорости перелива и глубине для дискретного и флокулянтного осаждения.

Очищенная вода сбрасывается через водосливные пластины с V-образным вырезом. Пол имеет наклон, что способствует концентрации и удалению осадка. Шлам удаляют с помощью механических граблей. Типичное время пребывания в отстойнике составляет от 2 до 3 часов. Удаление взвешенных частиц составляет от 45 % до 55 %.

Рис. 2. Схема круглого отстойника

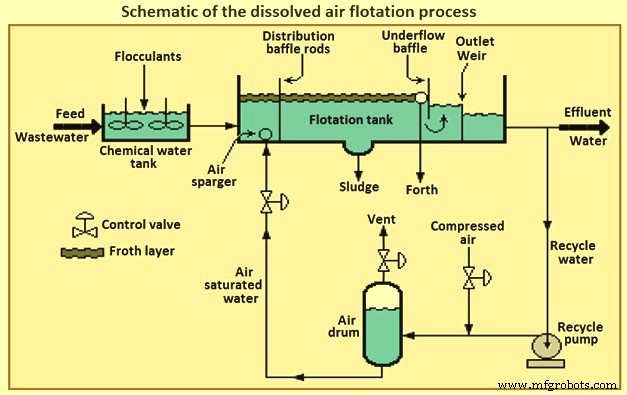

Флотация растворенным воздухом – В этом процессе используются пузырьки воздуха. Они необходимы для поднятия взвешенных частиц в сточных водах до уровня поверхности, чтобы их можно было легко собрать и удалить. Пузырьки воздуха, попадающие в сточные воды, в основном прикрепляются к частицам, помогающим ей всплывать. Взвешенные твердые частицы, диспергированные масла и жиры из нефтесодержащих сточных вод и некоторых других стоков можно удалить с помощью процесса флотации растворенным воздухом (DAF).

Для удаления масел и жиров хорошо подходит флотация растворенным воздухом, особенно там, где удельный вес взвешенных твердых частиц близок к 1,0. В процессе DAF используется сжатый воздух для выпуска микропузырьков воздуха (диаметром от 10 до 50 микрометров), которые прикрепляются к частицам, облегчая подъем свободных частиц масла на поверхность, а затем их снятие. Процесс DAF очень эффективен при удалении масла и жира, поскольку масло не оседает естественным образом, поскольку его удельный вес меньше, чем у воды. When the oil is present in the emulsified form, it needs chemicals to destabilize the oil emulsion layer.

The pressurized water flow can be the entire inflow of wastewater, part of the inlet flow, or water already treated by the process (effluent). This results in dissolved air flotation to be three types of usable process, called full flow, partial flow or recirculated flow respectively. Fig 3 shows a schematic of the DAF process. The most common DAF application for wastewater treatment is a recirculated flow system, as it needs less equipment for pressurization (lower energy consumption), it avoids pump abrasion problems, and prevents the formation of colloids and emulsions within the pumping system.

DAF process can reduce oil concentrations to 10 mg/litre to 25 mg/litre as long as the influent concentration is not greater than 500 mg/litre. DAF process operates at higher hydraulic loading rates than gravity sedimentation systems and hence detention times are shorter by 15 minutes to 30 minutes. This allows the DAF process to be more compact and has a smaller footprint. DAF process systems are available in circular or rectangular configurations.

Fig 3 Schematic of the dissolved air flotation process

In retention tank the wastewater is pressurized and contacted with air. The super-saturated and pressurized water is passed through a pressure-reducing valve to the bottom of the floatation tank. The super-saturated air begins to come out in the form of fine bubbles from the solution, as and when the pressure starts releasing. The air bubbles attached with the suspended particles and trapped in sludge flock float over the surface and these floats are always swept from the surface and the mud is then collected from the bottom of the tank. The oil removal efficiency of the DAF process can be increased by the addition of certain coagulants.

Chemical treatment processes – The chemical treatment can be used, preferably before biological treatment as it removes the toxic chemicals which can kills the micro-organisms and or at any stage in the treatment process as and when it is necessary. Chemical treatment processes are described below.

Dissolved solids removal – Dissolved solids can be removed through a number of different methods namely (i) conversion to suspended materials, normally using chemicals to precipitate the contaminant as a solid or gas, to allow them to be removed by physical separation, (ii) adsorption onto a solid material, which can either be suspended or fixed as a bed, such as powdered or granular activated carbon, (iii) rejection using dense membrane processes, such as reverse osmosis or nano-filtration, or (iv) conversion to relatively innocuous end products.

Conversion necessarily involves chemistry or biochemistry, and the chemical reaction can be either reduction/oxidation (redox) or non-redox. Many chemical and biochemical processes operate by oxidation, the end products in the case of organic pollutants normally being carbon dioxide, nitrate and water. Examples of chemical reduction include the quenching of excess chlorine using bisulphite or the biochemical reduction of nitrate to nitrogen, the latter being referred to as ‘denitrification’. There also exist many important non-redox chemical processes, such as pH adjustment or precipitation of alkaline earth salts such as calcium carbonate or sulphate.

Neutralization – There is a wide range of pH of the untreated wastewater and it is not so easy to treat the wastewater with such type of varying range of the pH value. To optimize the treatment efficiency the neutralization process is used to adjust the pH value. To reduce the pH value sulphuric or hydrochloric acids can be added and to raise the pH value, dehydrated lime or sodium hydroxide alkalis can be added. Normally the process of neutralization is carried in a rapid mix holding tank or in a tank used for equalization. To control the pH of the discharge in order to meet the standards, the process of neutralization can be carried out at the end of the treatment.

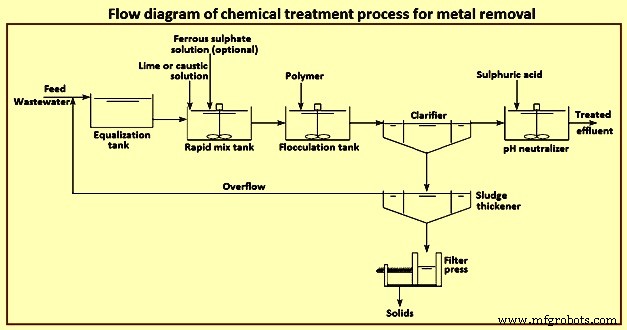

Precipitation – The process of precipitation is carried out in two steps for the removal of the metal compounds from the stream of the wastewater. The mixing of precipitants with the wastewater and allowing a formation of the insoluble metal precipitants is the first step of the precipitation process. The removal of the precipitated metals from the wastewater through clarification and filtration is carried out in the second step and then the resulting sludge is being treated in a proper manner, and after treatment, it is recycled or disposed off. The important parameter to be considered in a chemical precipitation is pH controlling.

The solubility of metal hydroxides increases towards higher or lower pH and this is amphoteric in nature. Thus, for the precipitation of hydroxide for each metal, there is an optimum value of pH. As there is normally more than one metal in wastewater, hence, it is very much difficult to select the optimum treatment chemical and the pH control becomes more difficult and also it involves a transaction between the best possible removals of two or more metals. Lime, sodium hydroxide, soda ash, sodium sulphide and the ferrous sulphate are the various different chemicals used for the process of precipitation. The process for the effective removal of the metals like antimony, arsenic, chromium, copper, lead, nickel and zinc is normally the hydroxide precipitation and for removing mercury, lead, copper, silver, cadmium etc. sulphide precipitation is used. Fig 4 shows flow diagram of chemical treatment process for metal removal.

Fig 4 Flow diagram of chemical treatment process for metal removal

Secondary treatment

The secondary treatment process involves disintegration or decomposition of the suspended and dissolved organic substances present in the waste water using microorganisms. The activated sludge process (ASP) and the biological filtration methods are the mainly used biological treatment processes. The biological treatment process which is the mainly used for the secondary treatment process is based on the micro-biological action to decay the organic suspended and dissolved wastewater. The microbes can be used for the natural compound, both as a source of carbon sources and as an energy sources.

For removal of organic pollutants, the most efficient secondary treatment process is biological treatment. It primarily employs microbes naturally present in wastewater to break down organic contaminants. Some inorganic compounds like ammonia, cyanide, sulphide, sulphate and thio-cyanate are also biologically degradable. Biological processes can be broadly classified as (i) aerobic in which microbes which are used need oxygen to grow, (ii) anaerobic in which microbes which are used grow in the absence of oxygen but uses other compounds such as sulphate, phosphate or other organics present in the wastewater other than oxygen, and (iii) facultative in which microbes which are used can grow in the presence or absence of oxygen.

Aerobic processes consist of a biological reactor with a controlled amount of biomass and a clarifier for separation of the biomass from the final effluent. Aerobic processes need higher energy inputs and produce greater amounts of sludge compared to anaerobic systems. As an example, for the same 100 kg COD load entering the aerobic treatment plant, the energy needed is 100 kWh for aeration and produces 30 kg to 60 kg of sludge with the outlet effluent COD load of 2 kg to 10 kg. In the anaerobic treatment plant for the same 100 kg COD load, the sludge production is only 5 kg, or six to twelve times less, and produces 40 cum (cubic meter) to 45 cum of biogas which can be converted to produce 382 kWh of electricity. However, the outlet water COD is twice that of the aerobic plant, and hence of a lower quality.

Hydraulic retention time – It is the average time in the aeration basin equivalent to the volume of the basin divided by the average flow and expressed as hours. The hydraulic retention time is required to be sufficiently long to remove the prerequisite BOD and is dependent on the type of the biological treatment system. It can range from 0.5 hours to 120 hours. The lower the hydraulic retention time the quicker the wastewater reaches the outlet.

Mixed liquor suspended solids (MLSS) – Suspended solids level is one of the most important control parameters in biological wastewater treatment processes. It is not only directly related to sludge settling properties and effluent quality, but also related to food / micro-organism ratio which is in turn related with all aspects of sludge properties. MLSS represents the total suspended solids including bacteria, dead biomass, and higher life forms, irrespective of biological activity. The organic portion of MLSS is represented by ‘mixed liquor volatile suspended solids’ (MLVSS) which represents the biomass. MLSS is controlled by the sludge wasting rate. Typical MLSS are dependent on the process type. The more concentrated is the MLSS, the smaller is the equipment footprint and hence the popularity of membrane bioreactors (MBRs) in space constrained locations. MLVSS is 0.75 MLSS.

Food to microorganism (F/M) ratio – It is a term used for expressing the organic loading of an activated sludge process. F/M is a critical factor in process design and operation, especially in determining the aeration basin volume. F/M range is around 0.5 to 1.5. For conventional plants, F/M of 0.2 to 0.5 is aimed for. In biological treatment plants operating at high F/M loads (0.8 to 1.5), the rate of treatment increases at the cost of poor settlability of the sludge. Processes operating at low F/M loads (0.05 to 0.2) are associated with slow BOD removal rates but with good sludge settling. However, the system can be easily upset by a spike load of organics.

Sludge age – It is also known as ‘mean cell residence time’ (MCRT) and ‘solids retention time’ (SRT). It is calculated as the total quantity of sludge in the aeration tank and clarifier divided by the daily sludge losses through waste activated sludge and effluent. Sludge age can vary from 0.5 day to 75 days in low-growth rate systems. Sludge age is an indication of F/M ratios. Shorter times are indicative of high F/M ratios and longer times are indicative of low F/M ratios. Sludge age is expressed by the equation ‘sludge age =sludge mass in (aeration tank + clarifier) / daily sludge losses’.

The quality of sludge age can be determined using a microscope at 100x magnification. Daily microscopic analysis can prevent problems. Micro-organisms considered important in biological treatment are bacteria, fungi, algae, protozoa, rotifers, and worms. The presence of higher life form indicator organisms normally correlates to plant performance. They can indicate if the sludge is young, medium, or old. Good settling sludge is characterized by the presence of protozoa such as stalked ciliates and suctorians and normally is golden brown in colour (sewage treatment plants). Low sludge age is characterized by the absence of stalked ciliates and predominance of free swimming ciliates such as paramecium (these expend a lot of energy in swimming) and high BOD slugs by the absence of higher life forms. Old sludge is characterized by the presence of many worms (nematodes) or rotifers.

Another useful indicator is the ‘sludge volume index’ (SVI). Sludge is poured to a 1 litre graduated cylinder and the percentage of settled sludge in 5 minute intervals is noted for 30 minutes. SVI is expressed in ml/g. It is a reliable troubleshooting test. SVI values can vary from 30 ml/g to 400 ml/g. Values below 150 indicate good sludge settling and above this indicate sludge bulking. Other key variables which affect the operation of the biological reactor are given below.

Oxygen requirement – Oxygen is needed for the decomposition of organic matter. The concentration depends on organic matter consumption, endogenous respiration demand and total nitrification of TKN (total Kjeldahl nitrogen) oxidation. Typical oxygen concentration in an aeration tank is 2 mg/l to 4 mg/l. The higher values are maintained for nitrogen removal. Above this, electricity is wasted.

Sludge production (sludge yield) – The decay of biomass produces sludge. For conventional industrial systems, sludge production can be as low as 0.15 kg / kg BOD, such as in coke making.

Sludge recirculation rate – A portion of the sludge produced is recirculated to promote the production of more sludge in the aeration tank. It is the ratio between the sludge recirculation volumetric flow and treatment volumetric inflow. In any case, the capacity of the sludge recirculation system is not to be less than 200 % of the daily average total inflow.

Nutrient requirements (C:N:P ratio) – Besides carbon, hydrogen, and oxygen biomass needs nitrogen, phosphorous, and micro-nutrients such as iron, calcium, magnesium, copper, zinc and so on. Most industrial wastewaters lack N and P which is to be added (in the form of urea, super-phosphate or ammonium phosphate) to maintain optimal microbial growth conditions. The minimum C:N:P ratio needed for optimal microbial growth in the in aerobic processes is 100:5:1, and anaerobic processes is 330:5:1.

The most common biological processes are described briefly below.

Aerobic processes – activated sludge process – Biological processes, employing aerobic biomass in suspension, have traditionally been known as activated sludge processes. The ASP was developed in the United Kingdom in the early 1900s for the treatment of the domestic sewage and it has since been adapted for removing biodegradable organics in industrial wastewater. The ASP and its variants are capable of treating biodegradable wastewater of moderate strength (10 mg/l to 1,000 mg/l BOD) to high strength (greater than 1,000 mg/l BOD). The ASP does not remove heavy metals or TDS. Some contaminants such as cyanide, and heavy metals such as chromium and mercury, present in the wastewater act as inhibitors for the proper functioning of the ASP as well as other biological processes. ASPs have been categorized, according to the mass loading design, in three groups namely (i) low load activated sludge (extended aeration, oxidation ditches, etc.), (ii) medium load (or conventional), and (iii) high loading.

The ASP involves blending settled primary wastewater or equalized influent with a culture of micro-organisms into a fluid called ‘mixed liquor’. This mixed liquor is passed through an aeration tank which provides an adequate oxygen rich environment for the microbes to eat and stabilize the organic matter in water. Mixing brings oxygen and food to micro-organisms allowing the micro-organisms to clump together whilst preventing floc settling in the aeration tank. The process produces ‘waste activated sludge’ (WAS) consisting of microbes and excess microbial matter. The solids and treated wastewater are separated in a secondary clarifier or other solids separation step such as a membrane bioreactor (MBR). Here the majority of the WAS is returned to the aeration tank as returned activated sludge (RAS) to maintain the microbial population in the aeration tank, as well as ensuring that the activated sludge is old enough to degrade COD and aromatic hydrocarbons. The remainder is removed and undergoes thickening.

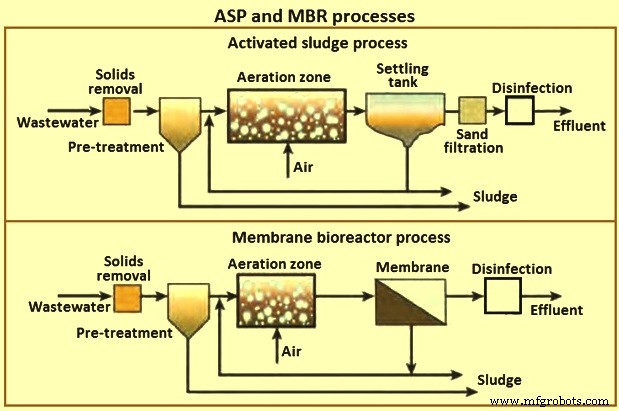

The secondary clarifier has the dual purpose of clarifying the wastewater as well as concentrating the sludge. The process is sensitive to pH fluctuations, where a high or low pH can upset the system and cause overloading of the clarifier. Fig 5 shows a schematic of the activated sludge process and membrane bioreactor process.

Fig 5 ASP and MBR processes

Nitrogen containing compounds are toxic to aquatic life, deplete oxygen in the receiving waters, adversely affect public health and reduce the potential for water reuse. Hence, nitrogen containing compounds are removed, if deemed excessive, by nitrification and then denitrification processes. Organic nitrogen is converted to ammonia, then converted to nitrite, which is further oxidized to nitrate and finally to gaseous nitrogen. Denitrification consumes alkalinity and needs to be sufficient so as not to depress the pH. It requires 7.14 mg/l of bicarbonate alkalinity for each 1 mg/l of ammonia nitrogen removed. Oxygen also needs to be maintained at concentrations closer to 4 mg/l for denitrification. The process control is normally customized for each effluent treatment system depending on wastewater characteristics and for optimal operation.

Aerobic processes – oxidation ditch process – This process which has been developed in the 1950s in the Netherlands, is a variant of the ASP and is a special form of extended aeration. The shape of the oxidation ditch is like a ring. Wastewater, micro-organisms and activated sludge is mixed in a continuous loop ditch in order to complete nitrification and denitrification reactions. The oxidation equipment consists of ditch body, aeration mixers and inlet and outlets. Given its long hydraulic retention time of 20 hours to 36 hours, low organic loading and long sludge age compared to conventional ASP, equalization, primary sedimentation, and sludge digestion tanks are omitted.

Oxidation ditch has many advantages in that it provides (i) low energy consumption, (ii) low maintenance, (iii) ease of operation, low capital expenditure, (iv) less sludge due to long extended solids retention time, and (v) resistance to shock loads and hydraulic surges due to long hydraulic retention time. The disadvantages are that the effluent suspended solid quality is inferior to the ASP process and needs a large land area.

Aerobic processes – sequencing batch reactor – The sequencing batch reactor (SBR) process differs from the other ASPs. It is a batch process. The principle is that all of the process steps of ASP, i.e. primary settling, biological oxidation and secondary settling take place in a single tank. The process steps are filling, react, settle, draw, and idle. SBR is compact and has low capital expenditure. It is used when land area is scarce since it needs only one tank to fulfill the aeration and clarification steps. It is also used to treat nitrogen and phosphorous. Standard cycles are normally 4 hour to 6 hours long, resulting in 4 to 6 reaction cycles per day. Compared to the conventional ASP, it is resistant to shock loading, flexible operation due to adjustment of run time and low sludge production.

Trickling filters – These filters, developed in the 1890s, are an example of a fixed film biological process compared to the ASP which is a suspended process. A trickling filter consists of bed of coarse material, such as rounded rocks (25 mm to 100 mm in diameter), crushed stone, wooden or plastic slats and plastic rings over which wastewater is discharged from moving spray distributors or fixed nozzles. The filter media provides a large amount of surface area for the micro-organisms to cling and grow a jelly like bio-film of around 10 mm thickness. In the outer portions of the bio-film (0.1 mm to 0.2 mm) the aerobic bacteria break down the organic matter. When the bio-film becomes very thick it falls off and a new bio-film layer forms. Modern trickling filters use plastic media over rocks since they weigh less and because of it, filter media can be upto 6 m in depth compared to 3 m in depth for rock filters, allowing taller filters using less land area.

The filter effluent is recycled to minimize drying of the filter media, improve filter efficiency, and reduce odour potential. Sometimes, two filters are assembled in series to handle strong wastewater. The sprays rotate at 2 revolutions per minute (rpm) to 5 rpm and a typical wetting rate is 0.6 cum/hour to 2.4 cum /hour. When the wetting rate is too low, the water does not penetrate the depth of the filter bed uniformly causing channeling and acts as an incubator for flies, as well as creating odour problems. Low rate filters operate on natural ventilation, whereas high rate filters require forced draft fans to provide adequate ventilation.

The trickling filter is followed by a secondary clarifier. Trickling filters are classified according to the organic and hydraulic loads such as low rate, intermediate, high rate, roughing filter and super high rate. The advantages of a trickling filter are (i) lower energy requirements than ASPs, (ii) simple operation with no issues of MLSS inventory control and sludge wasting, (iii) better recovery from shock toxic loads, (iv) no problems of bulking sludge in secondary clarifiers, (v) compact and suitable for place where land is scarce, (vi) less equipment maintenance needs, effective in treating high concentration of organics dependent on type of media used, and (vii) better sludge thickening properties. The disadvantages are organic loading levels, that the effluent water quality (in terms of BOD and TSS) is lower than ASP and can need further treatment, odour problems, flies, prone to plugging of filter media and at low temperatures natural ventilation systems do not operate that well.

Moving bed bioreactor – Moving bed bioreactor (MBBR) was developed in the 1980s by Kaldnes in Scandinavia. The MBBR process is a more modern fixed film process in which the micro-organisms grow on plastic media. The media are made from high density polyethylene or polypropylene with a diameter of 13 mm to 25 mm, and hence have a large surface area which helps the biomass to grow inside the surface and are in constant motion due to the compressed air which is blown from under the tank. The process has been applied in a variety of industrial wastewater treatment applications in aerobic and anaerobic modes with or without denitrification depending on the mode of mixing.

Benefits of MBBR are that it is good for high organic loading applications, improved settling characteristics, no need for sludge recirculation from secondary clarifier thereby making it a ‘once through’ process, compact and low footprint compared to the ASP process and has modular construction. It can also retrofit existing ASP systems, needs fewer operational controls than ASPs, and contains fewer mechanical and instrumentation controls compared to a MBR system. A typical hydraulic retention time for MBBR is 2 hours to 3 hours, compared to 12 hours to 24 hours for ASPs. Disadvantages of MBBRs compared to the ASP are that it needs a higher oxygen concentration, the need for improved influent wastewater screening, and additional hydraulic profile head losses due to flow through the media screening devices.

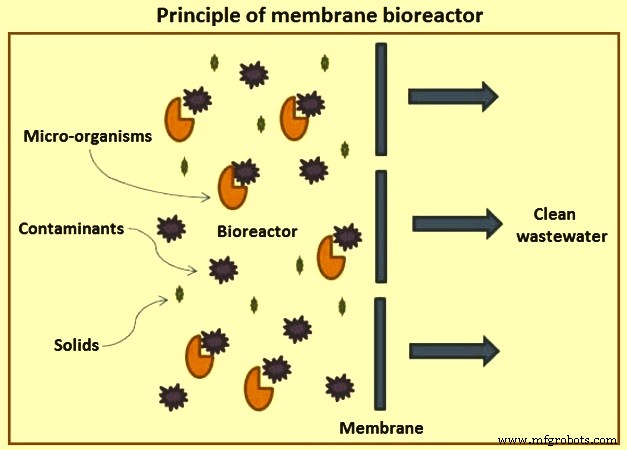

Membrane bioreactor – Though external membrane bioreactors were originally developed in the 1960s, they became popular only after the development of the immersed (submerged) MBRs in the late 1980s. The lower operating cost of the submerged MBR configuration and the decreasing cost of the membranes have made MBRs a popular choice for domestic and industrial wastewater treatment. MBRs are used for industrial wastes with BOD of 5,000 mg/l to 40,000 mg/l with BOD ranges of 200 mg/l to 600 mg/l. Fig 6 shows the principle of membrane bioreactor.

Fig 6 Principle of membrane bioreactor

The quality of the final effluent from a conventional ASP unit is highly dependent on the hydrodynamic conditions in the clarifier and settling characteristics of the sludge. This leads to variable performance. As a result, large clarifiers are needed with long residence times. The MBR process was developed to remove these disadvantages of conventional ASPs.

MBRs are a hybrid with two interdependent treatment processes:biological treatment and membrane treatment (Fig 5). It is similar to a conventional ASP in that both have mixed liquor solids in suspension in an aeration tank. The difference in the two processes lies in the method of separation of bio-solids. In the MBR process, the membranes create a solid barrier to bio-solids based on micro-filtration (MF) with a pore size of 0.6 micrometers, or ultra-filtration with a pore size of 0. 04 micrometers, and hence are not subject to gravity settling characteristics of the solids. Thus, a MBR unit brings aeration, clarification, and filtration in a single step with MLSS concentrations reaching 20,000 mg/l or higher resulting in a smaller footprint than conventional ASP units.

MBRs provide a final effluent quality independent of sludge conditions with higher removal of organics and persistent pollutants, and nutrients with COD removal of 98 % and suspended solids removal efficiency of 100 %. The high quality effluent produced is ideal for reuse applications. Another feature of MBRs is the long sludge age. However, this also contributes to fouling of membranes. Moreover, MBR units can be installed directly to a reverse osmosis (RO) plant, bypassing the need for an ion exchange or other equipment to protect a membrane plant provided the hardness or scaling compounds are not excessive.

There are two types of MBR configurations namely immersed and side-stream. Immersed systems are more common in large industrial units, whereas side-stream is limited to smaller units. There are also differences in the membrane employed from hollow fibre, flat plate, and tubular. Immersed MBRs use hollow fibre or flat plate whereas tubular membranes are used in side-stream MBRs. MBR produces an equivalent treatment level to an activated sludge process followed by micro-filtration or ultra-filtration.

Despite the advantages of MBRs, there are still challenges in using MBRs in industrial applications. The advantages of MBR are (i) 25 % lower footprint, (ii) replaces the clarifier and gravity filter of conventional systems, (iii) ideal for land constrained sites and lower hydraulic retention time of 4 hours to 8 hours. MBR provides impermeable barrier for solids producing highest quality effluent with BOD less than 5 mg/l and turbidity of less than 0.1 NTU (Nephelometric turbidity unit). Membrane fouling is one of the major challenges which results in reduced performance and frequent cleaning or membrane replacement leading to increased maintenance and operating costs. All MBRs require a minimum of fine screens of 3 mm. Sludge produced can be difficult to dewater. Sludge retention time is independent of hydraulic retention time. High sludge age of 15 days to 140 days can be obtained. It has modular expandability, less odour, and flexible operation with less susceptible to upsets. The process can be automated.

Secondary clarifiers – The purpose of the clarifier is twofold. One is to thicken the solids after biological treatment and then settle them out. The second is to produce a clear effluent of the settled solids. Clarifiers in activated sludge systems are to be designed not only for hydraulic overflow rates, but also for solids loading rates. This is because both clarification and thickening are needed in activated sludge clarifiers. Of the process variables the most important is sludge age or mean cell residence time. Another important control parameter is the solids loading rate which is defined as the required surface for suitable sludge thickening in the bottom of the unit (compression zone). The clarifiers are either of rectangular design or of circular design.

Tertiary treatment

Conventional secondary treatment frequently is not sufficient to meet the required effluent quality standards to discharge water to surface water bodies. The effluents can need tertiary processes so as to complete solids and organic matter removal, for colour reduction or recalcitrant compounds degradation, nutrient reduction, and disinfection. The persistent contaminants which the secondary treatment is not able to remove are removed by the tertiary treatment process. These processes are classified as ‘tertiary treatments’, as they are installed after secondary treatment, but some of them, like oxidation processes, can be also placed before biological treatment to improve the bio-degradability of recalcitrant compounds.

Before the treated wastewater is reused, recycled, or discharged to the environment, the tertiary treatment process is used as a final cleaning process cleaning process to improve the quality of the wastewater. For the removal of nutrient (nitrogen and phosphorus), removal of toxin [pesticides, VOC &metals], and for the polishing of the effluent like BOD &TSS, the tertiary treatment processes are used. These processes are the extension of conventional secondary biological treatment process for the further stabilization of the substances which demands oxygen in the wastewater, and also to remove the nitrogen and phosphorus.

The physical and chemical separation techniques like activated carbon adsorption, flocculation or precipitation are the process involved in the tertiary treatments. The most common tertiary treatment applications are filtration and disinfection and where applicable ammonia and phosphorous removal. Ammonia is toxic to fish and phosphorous causes algal blooms.

Filtration – Filtration is a separation process which consists in passing a solid–liquid mixture through a porous material (filter media) which retains the solids and allows the liquid filtrate to pass through. Granular media polishing filters are used the removal of suspended solids for the removal of suspended solids in the 5 mg/l to 50 mg/L range. The most common filters are the multimedia filters. The quality of the filtrate depends on the size, surface charge, and geometry of both suspended solids and filter media, as well as on the water analysis and operational parameters. Based on media filters can be categorized as (i) single media (sand or anthracite), (ii) dual media (sand and anthracite), and (iii) multimedia (garnet, sand, and anthracite).

The most common filter media in water treatment are sand and anthracite. The effective grain size for fine sand filter is in the range of 0.35 mm to 0.5 mm, and 0.7 mm to 0.8 mm for anthracite filter. In comparison to single sand filter media, dual filter media with anthracite over sand permit more penetration of the suspended matter into the filter bed, thus resulting in more efficient filtration and longer runs between cleaning. The design depth of the filter media is a minimum of 0.8 m. In the dual filter media, the filters are normally filled with 0.5 m of sand covered with 0.3 m of anthracite.

In industrial applications, filters are housed in steel pressure vessels where the interior is epoxy coated, with interior manifolds for distribution of water and an under drain system for collection of filtrate and backwashing.

As the filter vessel for pressure filtration is designed for pressurization, a higher-pressure drop can be applied for higher filter beds and / or smaller filter grains and / or higher filtration velocities. The design filtration flow rates are normally 10 m/h to 20 m/h and the backwash rates are in the range of 40 m/h to 50 m/h. The available pressure is normally about 2 bars to more than 4 bars.

For feed waters with a high fouling potential, flow rates of less than 10 m/h and / or second pass media filtration are preferred. If the flow rate has to be increased to compensate for one filter which goes out of service, the flow rate increase is to be gradual and slow to prevent the release of previously deposited particles.

During operation, influent water to be filtered enters at the top of the filter, percolates through the filter bed, and is drawn off through the collector system at the bottom. Periodically, when the differential pressure increase between the inlet and outlet of the pressure filter is 0.3 bars to 0.6 bars, the filter is backwashed and rinsed to carry away the deposited matter. Backwash time is normally about 10 minutes. Before a backwashed filter is placed back into service, it is to be rinsed to drain until the filtrate meets the specification. Backwash rates when excessive leads to loss of filter media.

Variations of the deep rate filtration are high rate filtration which operates at much faster inlet flow rates. Aside from media filters, other types of filters are disc filters and cartridge filters. These are also used to protect membrane filtration systems. Disc filters made from pleated cloth media have very high flow rates and a small footprint, producing very high quality water suitable for reuse applications and do not need extensive backwashing.

Some advanced water treatment processes are also used as the tertiary treatment. These processes are applied to the conventional treated wastewater to improve the quality upto a degree suitable for various applications of recycle and reuse including the potable reuse. The additional tertiary treatment processes are different membrane treatment processes like micro-filtration, ultra filtration, nano-filtration, other processes like reverse osmosis, advanced oxidation processes, and additional disinfection processes like ozonation and the use of ultraviolet radiation. Some of these advanced processes are described below.

Membrane technology – Membranes are a popular choice for water reuse applications since their advent in the 1960s. Costs of membrane systems have reduced dramatically and, coupled with technological advances in membrane design, membrane options and operating limits, the range of applications in water and wastewater treatment is increasing rapidly. In pressure driven membrane filtration, membranes separate the components of a fluid under pressure. The membrane pores, being extremely small, allow the selective passage of solutes. The popularity of membrane processes arises from the fact that they are effective in the removal of both dissolved and suspended solids. A wide range of materials like cellulose acetate, polyamides, poly- sulfones, poly-propylene, nylon, poly-acrylonitrile, poly-carbonate, polyvinyl alcohol, poly-tetra-fluoro-ethylene, ceramic, and metal composites are basically used to produce the membranes. The membrane pore size is the parameter for the degree of selectivity of a membrane. On the basis of the pore size, there are four types of pressure driven membranes. Micro-filtration and ultra-filtration are low pressure applications given their larger pore size. Nano-filtration needs medium pressure, and ‘reverse osmosis, given the smaller pore size, needs significant pressure to push the solute through the membrane.

Advanced oxidation processes – Advanced oxidation processes (AOPs) are defined as processes which involve generation and use of powerful but relatively non-selective hydroxyl radicals in sufficient quantities to be able to oxidize the majority of the complex chemicals present in the effluent water. The AOPs show specific advantages over conventional treatment alternatives since they can eliminate non-biodegradable organic components and avoid the need to dispose of residual sludge. After fluorine ([V (volts) =-3.06], hydroxyl free radicals (OH-) have the highest oxidation potential (V =-2.86). In the AOP process, OH – radicals are generated which in turn react with organic molecules to generate CO2 and water. AOPs can be classified into two groups, non-photochemical AOPs and photochemical AOPs. Photochemical means a light source is needed. Normally ultra violet (UV) light is used as the photo-chemical source. Low pressure UV lamps have a wavelength of 254 nm. Maximum ozone absorption takes place at a wavelength of 253.7 nm. Of the non-photo-chemical technologies, those most prevalent in the treatment are Ozonation, Ozone/ (H2O2) and Fenton’s reaction.

Ozonation – Discovered in 1785, Ozone (O3) is a widely applied strong oxidizing agent (-2.07V) for disinfection of potable water and wastewater, decolourization, odour removal, organics degradation and cyanide destruction, etc. O3 at room temperature is a bluish pungent gas, sparingly soluble in water, highly corrosive, toxic and explosive when the concentrations in air exceed 20 %. As a germicide, it is 3,125 times faster than chlorine. Ozonation efficacy is increased with high pH and temperature. When O3 dissolves in water or wastewater it can remain as the O3 molecule (at pH more than 7 and slower reaction) or decompose (pH more than 8) producing the hydroxyl free radical (OH-) which is a 35 % stronger oxidizing agent than O3. Both reactions occur simultaneously and hence reaction kinetics strongly depends on the characteristics of the treated wastewater (e.g. pH, organic concentrations, presence of foaming agents and surfactants, ozone concentration and temperature, etc.). A pH of 8 to 10 is most suitable for oxidation of organic compounds. Ozone is sparingly soluble in water and rapidly decreases with increasing temperature. At a temperature of 20 deg C, 100 % ozone solubility in water is 570 mg/l. The preferred temperature ranges from 25 deg C to 50 deg C.

A simplified reaction mechanism of ozone at a high pH is given by the equation 3 O3 + H2O =2OH radical + 4 O2. Molecular O3 is a very selective oxidant. It only reacts with certain compounds and for this reason it can be applied in low dosages for industrial wastewater applications. It can also inhibit or destroy the foaming properties of residual surfactants as well as oxidizing a good portion of the COD. Thus, O3 improves the overall biodegradability of the effluent by converting recalcitrant compounds to easily digestible compounds and can be applied upstream or downstream of a biological treatment plant. The residual oxygen in the vent gas can be recycled back to the secondary biological treatment plant, reducing aeration requirements. Another advantage is that it does not increase sludge mass.

O3 can be applied in the gaseous form and because of its unstable nature it needs to be generated on-site from air or pure oxygen using UV radiation, electrochemistry or corona discharge generators. O3 leak detectors are to be installed to give audible and visible warnings and shut down the generators in the event of a leak. O3 is deactivated in the presence of high concentration of salts. A variation of this process is the O3/H2O2 process. Developed to reduce the O3 concentrations, the H2O2 acts as a catalyst enhancing the capability of O3 to produce more OH radicals. At a low pH, H2O2 reacts very slowly with O3 and at a high pH (alkaline conditions) reacts rapidly.

Производственный процесс

- Использование безводных технологий в процессе окрашивания

- Переохлаждение воды, контролируемое наночастицами и ультразвуком

- Роль наноматериалов и нанотехнологий в очистке сточных вод:библиометрический анализ

- Понимание концепции IoT в очистке и управлении сточными водами

- Что такое обслуживание сточных вод?

- Преимущества вакуумной термообработки в пуансонах и штампах

- Термическая обработка алюминия и алюминиевых сплавов

- Термическая обработка металлов:определение, назначение преимущества и недостатки

- Термическая обработка меди и медных сплавов

- Нагнетатели низкого давления для очистки сточных вод