Коррозия в углеродистой стали

Коррозия углеродистой стали

Согласно ISO 8044:2010, «коррозия — это физико-химическое взаимодействие между металлом и его окружающей средой, которое приводит к изменению свойств металла и может привести к значительному функциональному нарушению металла, окружающей среды или технической системы». частью которого они являются». Коррозия наблюдается при изменении свойств металла или системы, что может привести к нежелательному результату. Это может варьироваться от простого нарушения зрения до полного выхода из строя технических систем, что наносит большой экономический ущерб и даже представляет опасность для людей.

Коррозию можно определить в широком смысле как разрушение или повреждение металла в результате прямой химической и электрохимической реакции с окружающей средой. Проще говоря, металлическая коррозия обратна гальванопокрытию. Металл, подвергающийся коррозии, образует анод, а катод - это гальваническое покрытие. Металлическая коррозия возникает из-за того, что во многих средах большинство металлов по своей природе нестабильны и склонны превращаться в более стабильные комбинации, знакомыми примерами которых являются металлические руды, встречающиеся в природе

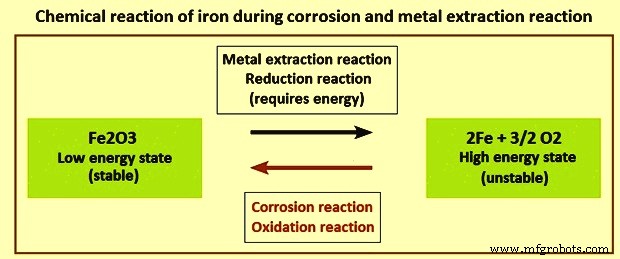

Углеродистая сталь является наиболее широко используемым конструкционным материалом. Обладает относительно ограниченной коррозионной стойкостью. Стоимость коррозии углеродистой стали для экономики в целом очень высока. Поскольку углеродистые стали представляют собой самый большой класс используемых сплавов, как с точки зрения тоннажа, так и с точки зрения общей стоимости, коррозия углеродистых сталей представляет собой проблему огромной практической важности. В углеродистой стали типичный процесс коррозии можно рассматривать как термодинамически предпочтительную обратную реакцию процесса выделения (извлечения) металла, как показано на рис. 1.

Рис. 1. Химическая реакция железа при коррозии и реакция извлечения металла

Углеродистая сталь (включая мягкие стали) по своей природе имеет ограниченное содержание легирующих элементов, обычно менее 2 % по массе от суммы всех добавок. К сожалению, эти уровни добавления обычно не приводят к каким-либо заметным изменениям в общем коррозионном поведении. Одним из возможных исключений из этого утверждения являются атмосферостойкие стали, в которых небольшие добавки меди, хрома, никеля и/или фосфора приводят к значительному снижению скорости коррозии в определенных условиях. При тех количествах различных элементов, в которых они присутствуют в углеродистой стали, элементы не оказывают существенного влияния на скорость коррозии в атмосфере, нейтральных водах или почвах. Только в случае кислотной атаки наблюдается эффект. При этом присутствие фосфора и серы заметно увеличивает скорость атаки. Действительно, в кислых системах чистое железо, по-видимому, проявляет наилучшую устойчивость к агрессивным воздействиям.

Реакции коррозии имеют место, когда условия термодинамически благоприятны для химических реакций. Когда это происходит, другие потенциальные факторы определяют скорость реакции (кинетику реакции). Скорость коррозии сильно зависит от среды, в которой используются углеродистые стали. При решении конкретной коррозионной проблемы резкое изменение скорости атаки часто может быть достигнуто за счет изменения коррозионной среды. Поскольку коррозия является таким многогранным явлением, как правило, полезно попытаться классифицировать различные типы в зависимости от условий окружающей среды, таких как атмосферная коррозия, водная коррозия, коррозия почвы, бетона, котлов и т. д.

Типы коррозионных реакций

Существует различие между типами коррозии, которые обычно описывают взаимодействие между металлом и окружающей средой, и формами коррозии, которые описывают феноменологический вид.

Химическая реакция – Это типичная химическая коррозионная реакция, которая происходит при высоких температурах, когда металл вступает в реакцию с горячими газами и образует оксидный слой.

Металлофизическая реакция – Примером металлофизической реакции является охрупчивание, вызванное водородом, который диффундирует в металл, что может привести к выходу компонента из строя. Охрупчивание может быть результатом небрежного производственного процесса. Это также может быть инициировано коррозионными процессами (растворением металла), такими как вызванное коррозией водородное растрескивание.

Электрохимическая реакция – Это наиболее распространенный тип коррозионной реакции. Реакция подразумевает электрический обмен посредством электронов в металле и ионов в проводящем электролите, таком как водяная пленка на его поверхности.

Всю реакцию можно разделить на две частичные реакции, а именно (i) растворение металла, также известное как окисление или анодная реакция (Fe =Fe2+ + 2 e-), и (ii) восстановление или катодная реакция, реакция, в которой в основном участвует присутствующий кислород на воздухе с водой (О2 + 2 Н2О + 4 е- =4 ОН). Эти две частичные реакции могут протекать на поверхности металла в довольно однородном распределении, приводя к однородной коррозии, или могут происходить локально и по отдельности, приводя к локальным формам коррозии, таким как точечная коррозия.

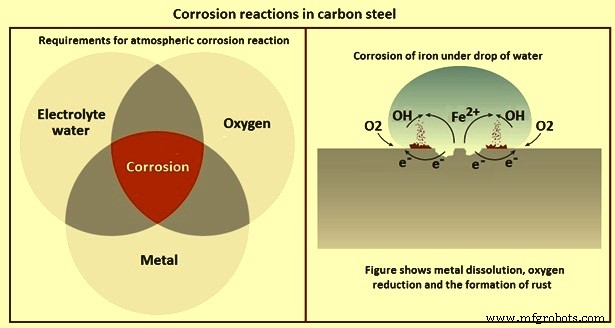

Механизм и электрохимическая природа коррозионной реакции определяют необходимые условия для возникновения коррозии (рис. 2). Этими требованиями являются (i) проводящий металл, (ii) электролит (тонкой пленки влаги на поверхности уже достаточно) и (iii) кислород для катодной реакции.

<сильный>

Рис. 2. Реакции коррозии в углеродистой стали

На рис. 2 также показан основной механизм коррозии железа под каплей воды. И реакции растворения железа, и реакции восстановления кислорода протекают с небольшим разделением на поверхности, а их продукты (ионы Fe и ионы ОН) вступают в реакцию в капле воды с образованием красной ржавчины (продукт коррозии). Простая модель коррозионной реакции на рис. 2 объясняет многие формы коррозии, а также позволяет вычесть меры по снижению коррозии. Предотвратив или замедлив одну из частичных реакций, можно снизить общую скорость коррозии.

Формы коррозии

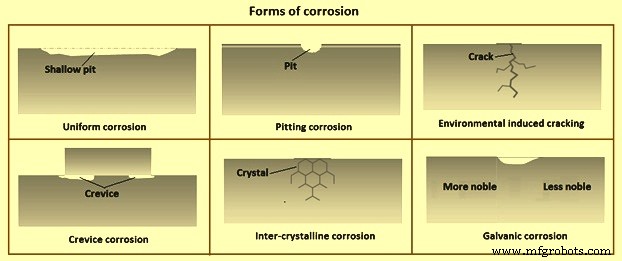

Существует шесть основных форм коррозии (рис. 3). Это (i) равномерная коррозия/неглубокая точечная коррозия, (ii) точечная коррозия, (iii) растрескивание, вызванное воздействием окружающей среды, (iv) щелевая коррозия, (v) межкристаллитная (межкристаллитная) коррозия и (vi) гальваническая коррозия. .

Рис. 3. Формы коррозии

Равномерная коррозия/мелкая точечная коррозия – Равномерная коррозия – это форма коррозии, при которой поверхность удаляется почти равномерно. Частичные реакции (растворение металла и восстановление кислорода) статистически распределены по поверхности, что приводит к более или менее однородному растворению металла и равномерному образованию продуктов коррозии (например, красной ржавчины на углеродистой стали). Степень этой формы коррозии обычно можно хорошо оценить на основе предыдущего опыта. Скорость коррозии обычно выражается в микрометрах в год. Используя эти средние значения, можно рассчитать ожидаемый срок службы компонента и, таким образом, увеличить его ожидаемый срок службы за счет увеличения его толщины.

Равномерная коррозия имеет место на незащищенной углеродистой стали и на стали с цинковым покрытием в атмосферных условиях. В действительности чисто гомогенная коррозия вряд ли имеет место. Всегда есть участки, особенно на сложных стальных деталях, которые корродируют быстрее других, что приводит к более или менее шероховатой поверхности с неравномерным покрытием продуктов коррозии.

Питтинговая коррозия – Питтинговая коррозия – это локальная форма коррозии, которая приводит к образованию небольших отверстий или ямок в стали. Эта форма коррозии в основном встречается на пассивных металлах, в основном, коррозионная стойкость которых обусловлена наличием на поверхности тонкого оксидного слоя толщиной всего несколько нанометров. Процесс инициирования коррозии начинается с локального разрушения пассивного слоя. Локальное коррозионное воздействие на стали может быть инициировано, например, ионами хлора. Питтинговая коррозия может быть весьма проблематичной. В то время как однородная коррозия хорошо видна на поверхности, точечная коррозия часто проявляется только в виде небольших отверстий на поверхности. Количество материала, удаленного ниже точечных отверстий, как правило, неизвестно, поскольку могут образовываться скрытые полости, что затрудняет обнаружение и прогнозирование точечной коррозии. Технически не существует разумного способа контролировать точечную коррозию. Эта форма коррозии должна быть исключена с самого начала за счет конструктивных соображений и использования подходящего материала.

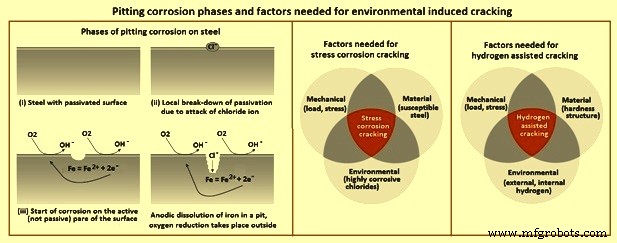

Рис. 4. Фазы точечной коррозии и факторы, необходимые для растрескивания под воздействием окружающей среды

Растрескивание, вызванное воздействием окружающей среды – Существует два типа растрескивания, вызванного воздействием окружающей среды. Это (i) коррозионное растрескивание под напряжением и (ii) водородное растрескивание (рис. 4).

Коррозионное растрескивание под напряжением представляет собой комбинированный процесс механической и электрохимической коррозии, который приводит к растрескиванию определенных материалов. Это может привести к неожиданному внезапному хрупкому разрушению обычно пластичных металлов, подвергающихся воздействию напряжений, значительно ниже их предела текучести. Внутренних напряжений в материале может быть достаточно, чтобы инициировать приступ коррозионного растрескивания под напряжением.

Коррозионное растрескивание под напряжением представляет собой не просто наложение коррозионных и механических напряжений, но может пониматься как автокаталитический, самоускоряющийся процесс, приводящий к высоким скоростям растворения металла (анодная реакция). Первоначально образуется небольшая ямка, которая развивается в трещину из-за приложенного или остаточного напряжения в материале. Образование трещин открывает новую активную (непассивную) поверхность металла, которая снова очень легко подвергается коррозии. Это приводит к дальнейшему распространению трещины и вновь к обнажению в трещине новых высокоактивных металлических поверхностей. Растворение металла в трещине происходит быстро, пока не произойдет механическое разрушение.

Коррозионное растрескивание под напряжением представляет собой очень специфическую форму коррозии, которая возникает только при одновременном выполнении следующих трех различных требований (рис. 4), а именно (i) механическое (нагрузка, напряжение), (ii) материал (восприимчивый сплав, например, сталь). ) и (iii) окружающая среда (высокая коррозионная активность, хлориды). Хорошо известно, что некоторые марки стали могут подвергаться коррозионному растрескиванию под напряжением в суровых условиях, таких как крытые плавательные бассейны. В большинстве этих случаев коррозия инициируется хлоридами, воздействующими на пассивный слой.

Водородное растрескивание вызвано диффузией атомов водорода в сталь. Наличие водорода в решетке ослабляет механическую целостность металла и приводит к росту трещин и хрупкому разрушению при напряжениях ниже предела текучести. Как и коррозионное растрескивание под напряжением, это может привести к внезапному выходу из строя стальных деталей без каких-либо обнаруживаемых предупредительных признаков. Обычно повреждение водородом характерно только для высокопрочной стали с пределом прочности при растяжении около 1 МПа или выше.

Что касается коррозионного растрескивания под напряжением, то одновременно должны присутствовать три различных условия (рис. 4). Это (i) механические (нагрузка, напряжение), (ii) материал (структура твердости), (iii) окружающая среда (внешний водород, внутренний водород).

Источником водорода может быть производственный процесс, такой как выплавка стали, травление и гальваническое цинкование (первичный водород). Вторичным источником может быть водород, образующийся в процессе коррозии. В процессе коррозии образуется водород, который диффундирует в материал. Это поглощение водорода приводит к снижению ударной вязкости или пластичности стали.

Щелевая коррозия – Щелевая коррозия относится к коррозии, происходящей в трещинах или щелях, образованных между двумя поверхностями (сделанными из одного и того же металла, разных металлов или даже металла и неметалла). Этот тип коррозии инициируется ограниченным поступлением кислорода из воздуха за счет диффузии в зону щели, что приводит к различным концентрациям растворенного кислорода в общем электролите (так называемая аэрационная ячейка). Опять же, две парциальные реакции происходят на разных участках поверхности. Восстановление кислорода происходит во внешних областях с более высокими концентрациями кислорода, легко доступными для окружающего воздуха, тогда как анодное растворение металла происходит в области щели, что приводит к локализованному разрушению (например, точечной коррозии). Это также может произойти под шайбами или прокладками, если не предотвратить попадание воды под них.

Существуют нижний и верхний пределы размера щели, в которой может быть вызвана коррозия. Если щель слишком плотная, электролит для защиты от коррозии не вводится. Если щель слишком широка, чтобы уменьшить поступление кислорода, аэрационная ячейка и, следовательно, различные концентрации кислорода не могут развиваться. Однако критическая ширина щели зависит от нескольких факторов, таких как тип используемой стали, коррозионная среда и циклы влажный/сухой.

Межкристаллитная (межкристаллитная) коррозия – Межкристаллитная коррозия – это особая форма локальной коррозии, при которой коррозионное воздействие происходит по довольно узкому пути преимущественно по границам зерен в структуре металла. Наиболее распространенным последствием этой формы коррозии является быстрое механическое разрушение (потеря пластичности) материала. Обычно этого можно избежать, используя правильный материал и производственный процесс.

Известным примером является так называемая сенсибилизация нержавеющей стали. Когда некоторые марки этого материала выдерживают при температуре от 500°С до 800°С в течение значительного времени, т.е. в процессе сварки образуются богатые хромом карбиды, что приводит к обеднению хромом границ зерен. Следовательно, границы зерен обладают более низкой степенью коррозионной стойкости, чем остаточный материал, что приводит к локальному коррозионному воздействию.

Гальваническая (контактная) коррозия – Гальваническая коррозия относится к коррозионному повреждению, когда два разнородных металла имеют электропроводящее соединение и находятся в контакте с общим коррозионно-активным электролитом. В электрохимической модели коррозии одна из двух парциальных реакций (анодное растворение металла и катодное восстановление кислорода) протекает почти исключительно на одном металле. Обычно менее благородный металл растворяется (анодное растворение металла), тогда как более благородная часть не подвергается коррозии (служит только катодом для восстановления кислорода). Там, где имеет место гальваническая коррозия, скорость коррозии менее благородного металла выше, чем в свободной от коррозии среде без контакта с другим металлом.

Используя термодинамические данные и принимая во внимание общий опыт, полученный в типичных приложениях, можно предсказать, какие комбинации материалов подвержены гальванической коррозии. Положительным примером явления гальванической коррозии является защита цинком углеродистых и низколегированных сталей. Цинк — менее благородный металл, активно защищающий сталь от коррозии.

Атмосферная коррозия углеродистой стали

Коррозию углеродистой стали в атмосфере и во многих водных средах лучше всего понять с точки зрения образования пленки и разрушения. Это неизбежный факт, что железо в присутствии кислорода и/или воды термодинамически неустойчиво по отношению к его оксидам. Таким образом, вопрос не в том, будет ли сталь подвергаться коррозии, а в том, с какой скоростью. В отсутствие пленкообразования и при постоянной среде следует ожидать, что скорость окисления будет постоянной. С другой стороны, если образующаяся пленка продуктов коррозии изолирует сталь от агрессивной среды, то после начального периода образования пленки ожидается нулевая скорость коррозии. Плотно прилегающая пленка, допускающая только диффузионный перенос реагентов, характеризуется скоростью коррозии, уменьшающейся пропорционально квадратному корню из времени воздействия. Поскольку приведенные выше идеализации редко встречаются при коррозии углеродистых сталей, очевидно, что действуют и другие факторы, которые имеют тенденцию нарушать образование стабильной пленки. Эти факторы могут быть внешними, такими как эрозия ветром или дождем, или они могут быть внутренними по отношению к самой пленке, например напряжения, вызванные различными удельными объемами металла и оксида.

Коррозия железа в атмосфере протекает с образованием гидратированных оксидов. Реакции полуэлемента можно выразить уравнениями (i) 1/2O2 + H2O + 2e =2(OH)- (катодный) и (ii) Fe =(Fe)2+ + 2e (анодный). Затем могут протекать дальнейшие реакции, такие как (i) (Fe)2+ + 2(OH)- =Fe(OH)2 и (ii) 2Fe(OH)2 + H2O + 1/2O2 =2Fe(OH)3 .

Гидратированные оксиды могут терять воду в засушливые периоды и превращаться в безводные оксиды железа и железа. Кроме того, между слоями оксида железа (FeO) и гематита (Fe2O3) часто образуется слой магнетита (Fe3O4) или FeO·Fe2O3. Действительно, различные оксиды и гидроксиды железа образуют довольно сложную систему соединений. Было обнаружено, что соединение FeOOH существует в трех различных кристаллических формах, а также в аморфной форме. Возникновение различных типов оксидов зависит от pH, наличия кислорода, различных атмосферных загрязнителей и состава углеродистой стали, как и в атмосферостойких сталях, содержащих медь и фосфор. Фактическая природа коррозионной пленки важна, поскольку FeO и FeOOH кажутся более прочными, чем Fe3O4 и Fe2O3, и, следовательно, с большей вероятностью замедляют коррозионное воздействие, но высшие оксиды и оксигидроксиды более склонны к скалыванию.

Поскольку скорость коррозии углеродистых сталей в различных атмосферных условиях (сельская, городская, промышленная, морская и т. д.) существенно различается, логично определить, какие из факторов способствуют этим различиям. Хотя предсказать коррозионную активность невозможно, похоже, что влажность, температура и уровни хлоридов, сульфатов и, возможно, других атмосферных загрязнителей оказывают влияние на скорость коррозии углеродистых сталей.

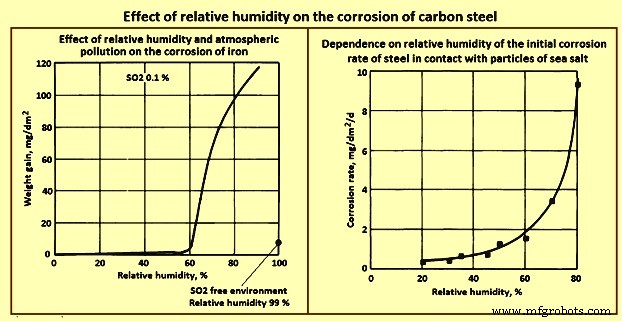

Влияние влажности и атмосферных загрязнителей – Поскольку атмосферная коррозия является электролитическим процессом, необходимо присутствие электролита. Это не означает, что стальная поверхность должна быть залита водой. На самом деле все, что нужно, это очень тонкая абсорбированная пленка воды. Во время фактического воздействия сталь некоторое время омывается водой из-за дождя или брызг, а часть времени покрывается тонкой пленкой адсорбированной воды. Доля времени, проведенная под тонкой пленкой воды, довольно сильно зависит от относительной влажности в местах воздействия. Различные исследования показали, что время увлажнения, хотя важный фактор нельзя рассматривать изолированно при оценке скорости коррозии. Пример этого факта показан на рис. 5, на котором прибавка в весе железа представлена как функция относительной влажности при выдержке в течение 55 дней в атмосфере, содержащей 0,01 % диоксида серы. В правом нижнем углу рис. 5 показана измеренная скорость коррозии железа, выдерживаемого в течение того же времени в среде без диоксида серы при относительной влажности 99 %.

Другой интересной особенностью является очевидное существование критического уровня влажности, ниже которого скорость коррозии мала. Критическая влажность в среде, содержащей диоксид серы, составляет около 60 %. Такое поведение отличается от поведения стали при контакте с частицами морской соли, как показано на рис. 5. На рис. 5 скорость коррозии показывает устойчивое увеличение с увеличением влажности. Хотя данных мало, кажется разумным, что оксиды азота в окружающей среде также оказывают ускоряющее действие на коррозию углеродистой стали. В самом деле, следует подозревать, что любой газообразный компонент атмосферы, обладающий сильной электролитической активностью, может увеличивать скорость коррозии углеродистой стали. Короче говоря, видно, что ионы хлора оказывают ускоряющее действие на атмосферную коррозию,

Рис. 5. Влияние относительной влажности на коррозию углеродистых сталей

Защита от коррозии углеродистых сталей

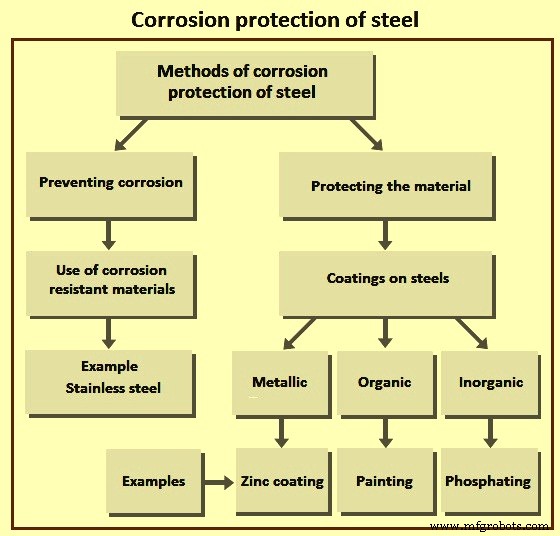

Защита от коррозии (рис. 6) часто является необходимым фактором при выборе углеродистой стали для конкретного применения в конструкции. Коррозия может снизить несущую способность компонента либо за счет общего уменьшения его размера (поперечного сечения), либо за счет точечной коррозии, которая не только уменьшает эффективное поперечное сечение в области ямок, но также создает концентраторы напряжения, которые могут вызывать трещины. Очевидно, что любая мера, уменьшающая или устраняющая коррозию, продлевает срок службы компонента и повышает его надежность. Экономика, условия окружающей среды, степень защиты, необходимая для прогнозируемого срока службы детали, последствия неожиданного отказа в эксплуатации и важность внешнего вида являются основными факторами, которые определяют не только необходимость защиты стальной детали от коррозии, но и наиболее эффективный и экономичный метод обеспечения такой защиты.

Рис. 6. Защита стали от коррозии

Существует два метода минимизации коррозии сталей. Первый заключается в разделении реагирующих фаз, а второй - в снижении реакционной способности реагирующих фаз. Разделение реагирующих фаз может осуществляться металлическими, неорганическими или органическими покрытиями и пленкообразующими ингибиторами. Снизить реакционную способность можно легированием, анодной или катодной защитой, химической обработкой окружающей среды. Некоторые методы защиты сочетают в себе две или более форм.

В большинстве сред скорость коррозии углеродистой стали обычно составляет около 20 микрометров в год в сельской местности на открытом воздухе и возрастает до более чем 100 микрометров в год в прибрежной среде. Обычно она слишком высока для удовлетворительного применения. Конструкция продукта обычно не учитывает потери основного материала. Следовательно, для углеродистой стали необходимы экономичные решения по защите от коррозии. Однако в щелочной среде сталь обычно остается стабильной. Это объясняет, почему, например, арматурные стержни из углеродистой стали уже очень хорошо защищены от коррозии в щелочной среде окружающего бетона.

Защитное покрытие из углеродистой стали

Для повышения коррозионной стойкости углеродистых сталей применяется несколько типов покрытий. Методы нанесения покрытий варьируются от смазывания маслом для недорогой временной защиты до осаждения из паровой фазы для долговременной защиты от коррозии, тепла и износа. По экономическим причинам желаемая степень защиты должна быть определена до выбора покрытия.

Эффективная временная защита во время транспортировки или хранения может быть обеспечена путем нанесения на углеродистую сталь минерального масла, растворителей в сочетании с ингибиторами, эмульсий покрытий на нефтяной основе или восков. Эти типы покрытий наносятся после кислотного травления или между последовательными покрытиями. Эти покрытия не должны обеспечивать долговременную защиту от коррозии.

Подготовка поверхности важна для всех процессов нанесения покрытий. Любой оксид на стальной поверхности должен быть удален травлением или пескоструйной обработкой. Обезжиривание необходимо после удаления оксида или когда на сталь нанесено временное покрытие, и оно может быть выполнено несколькими способами. В идеале первый этап процесса нанесения покрытия следует начинать сразу после очистки.

Процессы нанесения покрытия – Применяются для нанесения покрытий из цинка, алюминия, свинца, олова и некоторых сплавов этих металлов на углеродистые стали. Процесс горячего погружения заключается в погружении стали в ванну с расплавленным металлом покрытия.

Цинковое покрытие или гальванизация — хороший выбор для защиты от коррозии углеродистой стали. Для нанесения цинковых покрытий на сталь доступно несколько подходящих процессов. Скорость коррозии цинка более чем в десять раз ниже, чем у стали, примерно 0,5 микрометра в год в сельской/городской атмосфере и до 5 микрометров в год в прибрежной среде. Низкие скорости коррозии являются результатом образования устойчивых слоев продуктов коррозии, содержащих карбонаты (из СО2 в воздухе) и хлориды (если они присутствуют в атмосфере). Условия, при которых образование таких нерастворимых продуктов коррозии невозможно, приводит к гораздо более высоким скоростям коррозии, ограничивают пригодность цинка в качестве защитного покрытия. К ним относятся постоянно влажные условия или воздействие высоких концентраций промышленных загрязнителей, таких как диоксид серы. В этих средах преимущественно образуются растворимые продукты коррозии, которые смываются осадками. В дополнение к снижению скорости коррозии цинк также обеспечивает катодную или протекторную защиту основной стали. Там, где царапины, сколы или любые другие повреждения цинкового покрытия обнажают сталь, возникает особая форма гальванической коррозии. Цинк, будучи менее благородным металлом, чем сталь, предпочтительнее подвергается коррозии, тем самым помогая защитить открытые стальные поверхности.

Цинковые покрытия при атмосферной коррозии расходуются достаточно однородно. Соответственно, в данном случае удвоение толщины покрытия обычно также удваивает время, пока цинк не израсходуется и не появится красная ржавчина на стальной основе. Цинк нестабилен в щелочной среде и легко разрушается в растворах с pH 10 и выше.

Способы нанесения цинковых покрытий:электроцинкование, горячее цинкование погружением и шерардизация. Шерардизация – это метод нанесения цинкового покрытия с использованием процесса термодиффузии.

Алюминиевые покрытия, нанесенные методом горячего погружения (алюминирование), придают углеродистым сталям стойкость как к коррозии, так и к нагреву. Во многих средах алюминий гальванически защищает сталь почти так же, как цинк. Цинк-алюминиевые и алюминиево-цинковые сплавы также наносят на сталь методом горячего погружения. Нагревание алюминированной стали приводит к образованию интерметаллического соединения железо-алюминий, устойчивого к окислению при температурах до 800°C. Алюминированная сталь часто используется там, где требуется термостойкость, например, в автомобильных выхлопных системах.

Оловянные покрытия методом горячего погружения обеспечивают декоративное и нетоксичное барьерное покрытие. Олово гальванически не защищает стальную основу. По этой причине лаки или другие органические покрытия часто используются для заполнения пор в оловянном покрытии и обеспечения усиленной барьерной защиты.

Свинцовые покрытия, нанесенные методом горячего погружения, иногда наносят на сталь, которая подвергается воздействию паров серной кислоты или других агрессивных химических сред. Пластина Terne, покрытие из сплава свинца и олова, обеспечивает большую защиту, чем покрытия из чистого свинца, и пригодна для пайки.

Гальванические покрытия наносят на сталь для обеспечения коррозионной стойкости, внешнего вида, способности к пайке или других особых требований. На сталь наносится гальваническое покрытие самых разных материалов, включая цинк, алюминий, хром, медь, кадмий, олово и никель. Многослойные покрытия также можно наносить гальванопокрытием. Примером может служить система медно-никель-хромового покрытия, используемая для яркой автомобильной отделки.

Плакированные металлы – Углеродистые стали можно склеивать с более коррозионностойкими материалами, такими как медь и нержавеющая сталь, с помощью холодной прокатки, горячей прокатки, горячего прессования, сварки взрывом и экструзионной сварки. Полученный пластинчатый композитный материал обладает специфическими свойствами, которые невозможно получить в одном материале.

Покрытия для термического напыления – Эти покрытия обеспечивают эффективную долговременную защиту стали от коррозии в широком диапазоне агрессивных сред. Они наносятся одним из нескольких процессов, включая напыление проволокой, порошковое напыление и электродуговое напыление. Цинк, алюминий и цинко-алюминиевые сплавы являются наиболее распространенными материалами покрытия, наносимыми методами термического напыления. Аустенитные нержавеющие стали, алюминиевые бронзы и материалы покрытия MCrAlY (где M =Co, Ni или Co/Ni) также использовались для конкретных применений. Для максимальной коррозионной стойкости покрытия, нанесенные методом термического напыления, герметизируются органическим верхним слоем. Покрытия для термического напыления часто используются для защиты от коррозии в морских условиях.

Покрытия, осажденные из паровой фазы — Такие покрытия иногда используют для защиты углеродистой стали, хотя стоимость таких покрытий может быть очень высокой. При осаждении из паровой фазы, будь то физическое осаждение из паровой фазы или химическое осаждение из паровой фазы, материал покрытия переносится на подложку в виде отдельных атомов или молекул. Напылением из паровой фазы можно наносить широкий спектр лакокрасочных материалов. При нанесении достаточной толщины покрытие практически не имеет пор и плотное, что обеспечивает превосходную барьерную защиту. Хорошо известным применением покрытий, осажденных из паровой фазы, на стали являются алюминиевые покрытия, нанесенные методом ионного осаждения из паровой фазы, на стальные авиационные и аэрокосмические компоненты.

Фосфатные или хроматные конверсионные покрытия – Они используются для повышения коррозионной стойкости сталей. Сами по себе они обеспечивают немного лучшую коррозионную стойкость, чем голая сталь. Чаще их используют совместно с другой системой покрытия. Конверсионные покрытия наносятся после горячего цинкования и обеспечивают хорошую защиту от коррозии при покрытии органическим покрытием.

При фосфатировании сталь погружают в кислый раствор, содержащий соли фосфатов металлов (Zn, Fe). Раствор вступает в реакцию с поверхностью стали, образуя микрокристаллический слой фосфатов на поверхности. В результате получается шероховатая поверхность с отличными маслоудерживающими свойствами.

Органические покрытия – Эти покрытия состоят из красок, которые чаще используются для защиты сталей от коррозии, чем любой другой вид покрытия. При правильном применении краски обеспечивают превосходную защиту при относительно низкой стоимости. Для нанесения красок доступно большое разнообразие материалов покрытия и методов нанесения.

Керамические покрытия – Керамические покрытия, используемые для защиты стали, включают силикатные цементы и фарфоровые эмали. Монолитные цементные футеровки обеспечивают хорошую химическую стойкость и теплоизоляцию. Их можно наносить литьем или распылением. Фарфоровые эмали представляют собой стеклянные покрытия, которые наплавляются на стальную поверхность при температуре 425°C или выше для получения стекловидного покрытия с хорошей коррозионной стойкостью и высокой твердостью. The composition of the enamel can be varied to provide desired properties, such as improved resistance to alkalis.

Other nonmetallic materials coatings – These coatings are sometimes used as coatings or linings for steel in corrosion applications. These include rubbers (both natural and synthetic) and other elastomers and such plastic materials as epoxies, phenolics, and vinyls. A wide variety of properties and resistances to specific environments are available. Rubber linings have been used for many years in steel storage tanks for hydrochloric acid and sulphuric acid. Plastic linings are employed for plating tanks and similar applications.

Multi-layer coatings – When the corrosion protection provided by the metallic coating is not sufficient, then the steel can be further protected by additional coatings, mainly organic paint with or without metallic flakes. An example of this is the multi-layer coating on fasteners consisting of an electro-plated Zn alloy coating with an additional organic top coat.

Производственный процесс