Обогащение низкосортной железной руды и процесс отсадки

Обогащение низкосортной железной руды и процесс отсадки

Ресурсы железной руды потребляются ускоренными темпами из-за роста производства железа и стали. По этой причине доступность высококачественной железной руды сокращается, и поставки высококачественной железной руды на металлургические заводы резко сокращаются. Следовательно, сценарий неуклонно смещается в сторону использования низкосортных железных руд и шламов, которые годами складируются на рудниках. Эти отваленные шламы также фактически относятся к категории низкокачественной железной руды. Кроме того, некоторые железные руды имеют сложный минералогический состав и не поддаются традиционным методам обогащения. Современные процессы обогащения позволяют эффективно и недорого обогатить кусковые, мелкодисперсные и ультрамелкодисперсные частицы таких руд. Поскольку железные руды имеют несколько составов, минералогических свойств, форм и размеров, единого подхода к обогащению железной руды не существует.

Большая часть «рядовой» железной руды (ROM) содержит большой процент других материалов, которые необходимо удалить в процессе обогащения, прежде чем руда достигнет спецификаций, необходимых для ее использования. Степень применяемых методов обогащения зависит от количества и природы разбавителей, формы распределения пустой породы и примесей в структуре руды. Освобождение руды является важным шагом для того, чтобы сделать ее восприимчивой к методам обогащения. Для выбора соответствующих методов необходимо сначала провести минералогическую оценку руды, чтобы получить представление о руде и узнать ассоциацию пустой породы, размер зерен и т. д.

Существует несколько вопросов, связанных с классификацией и обогащением низкосортных железных руд. Основная трудность в переработке и использовании низкосортных железных руд связана, прежде всего, с их минералогическими характеристиками, мягким характером некоторых руд и высоким содержанием в них кремнезема или глинозема, или того и другого. Другими проблемами, которые могут быть связаны с низкосортными железными рудами, могут быть плохое выделение и более высокое содержание гидроксилсодержащих минералов, таких как гетит и лимонит, с высоким процентом потерь при прокаливании (LOI). В случае железных руд, связанных с плохим выделением, руда требует тонкого измельчения, чтобы получить достаточную степень выделения желаемого минерала железа и составляющих пустой породы.

Выбор способа обогащения зависит от характера присутствующей пустой породы и ее связи со структурой руды. Для повышения процентного содержания железа в железной руде и снижения содержания пустой породы используется несколько методов/приемов, таких как отсадка, промывка, магнитная сепарация, гравитационная сепарация, флотация и т. д. Эти методы используются в различных комбинациях для обогащения железных руд.

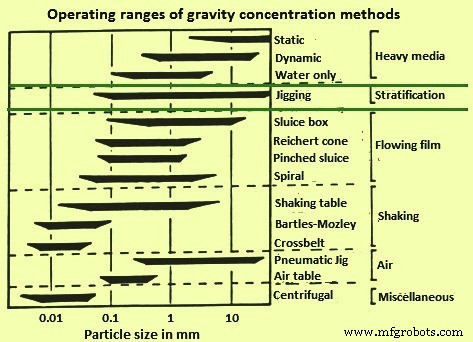

Железная руда обычно обогащается с использованием принципов разделения материалов гравитационным, флотационным и магнитным методами. Обогащение руд методом гравитационного обогащения является одним из старейших и наиболее экономичных способов. Хотя впоследствии для обогащения руд стали использовать и другие методы, такие как флотация, магнитная сепарация и т. д., они лишь частично заменили метод гравитационного обогащения и не сделали его устаревшим. Процессы, основанные на методе гравитационного разделения, широко используются при обогащении железной руды из-за их низкой стоимости, простоты эксплуатации и экологичности. Методы гравитационного обогащения основаны на различной скорости осаждения различных частиц, составляющих руду. Скорость оседания частиц определяется совместно весом (объемом и плотностью), плавучестью и силами сопротивления. Наиболее часто используемые гравитационные методы обогащения железных руд - это вибрационные столы, приспособления и спирали. Типичные рабочие диапазоны методов гравитационного концентрирования приведены на рис. 1.

Рис. 1. Типичные рабочие диапазоны методов гравитационного концентрирования

В некоторых местах производится восстановительный обжиг низкосортной гематитовой руды для превращения ее в магнитную руду перед применением метода магнитной сепарации для обогащения руды. Другой способ, который может быть использован, — использование плотной среды в псевдоожиженном слое газа и твердого тела для обогащения железной руды. Выбранная плотная среда и давление газа для псевдоожижения зависят от характеристик железной руды, нуждающейся в обогащении.

Любая эффективная обработка обогащения требует в качестве первого шага эффективного дробления, измельчения и просеивания руды. Это важный шаг для высвобождения обогащенных железом частиц. Для этого должны применяться подходящие технологии дробления, измельчения и просеивания. Целью измельчения и повторного измельчения является измельчение руды до размера, достаточного для высвобождения и извлечения ценных минералов. Система дробления, измельчения и сортировки для обогащения железной руды должна быть спроектирована с учетом требований последующих процессов обогащения. Дробильные установки могут включать первичные, вторичные, третичные и четвертичные дробильные установки. Для дробления руды применяют щековые, гирационные, конусные и валковые дробилки. Для измельчения руды обычно используются контуры полусамоизмельчения и самоизмельчения. Для этого используются как стержневые, так и шаровые мельницы. Капитальные вложения и затраты на эксплуатацию шлифовального оборудования высоки. Следовательно, экономика играет важную роль в планировании степени дробления и измельчения, выполняемых для подготовки руды к ее обогащению. К другим факторам, учитываемым при определении степени дробления и измельчения, относятся величина концентрации руды, ее минералогический состав, твердость и влажность. Измельчение в замкнутом цикле сводит к минимуму переизмельчение очень рыхлых руд. Чем больше рециркуляционная нагрузка, тем меньше переизмельчение частиц.

Процесс отсадки

Отсадочный процесс представляет собой процесс обогащения руды, осуществляемый в любой жидкости, эффективность которого зависит от различий в плотности зернистых частиц минерального сырья. Он заключается в разделении частиц на слои разного удельного веса с последующим удалением разделенных слоев. Концентрация методом отсадки отличается от других типов процессов гравитационного концентрирования, таких как разделение тяжелых сред, где разделение осуществляется напрямую. Расслоение частиц слоя в процессе отсадочного обогащения достигается постепенно, а разделение на продукты осуществляется через определенное время.

Процесс отсадки — это один из методов гравитационного разделения, при котором частицы обычно имеют одинаковый размер, часто дробятся и просеиваются перед подачей на отсадочный слой. Хотя существует множество вариаций конструкции приспособлений, основные принципы остаются неизменными. В процессе отсадки в качестве разделительной среды используется вода, и его можно применять к минералам, рудам, шлакам, а также к любому другому материалу, который имеет разницу в плотности между желаемым компонентом и нежелательным компонентом. Он очень эффективен в тех случаях, когда разница в плотности среза составляет более 4,0 граммов на кубический сантиметр (г/см).

Отсадка — это процесс сортировки различных материалов в руде в жидкости путем расслоения, основанный на движении слоя частиц, которые периодически псевдоожижаются за счет пульсации жидкости в вертикальной плоскости. В результате расслоения частицы располагаются слоями с возрастающей плотностью сверху вниз. Такое расположение частиц создается несколькими постоянно меняющимися силами, действующими на частицы, и больше связано с плотностью частиц, чем большинство других методов гравитационного концентрирования.

Отсадка железных руд для их обогащения практикуется уже многие десятилетия. Причины выбора отсадки для обогащения железной руды по сравнению с другими процессами включают (i) относительно легкое разделение, (ii) выгодный компромисс между эксплуатационными затратами и сниженным выходом по сравнению с процессами с плотной средой, (iii) способность перерабатывать руды, требующие плотности огранки. выше плотности 4,0 и (iv) физические характеристики руды, которые делают непригодным разделение тяжелой среды (например, неприемлемая потеря среды в макроскопических порах). Использование пневматических отсадочных машин для обогащения железных руд весьма популярно. Это связано с тем, что приспособления с воздушным импульсом способны генерировать импульсы большой амплитуды, необходимые для псевдоожижения глубокого слоя тяжелой руды, особенно кусковой железной руды.

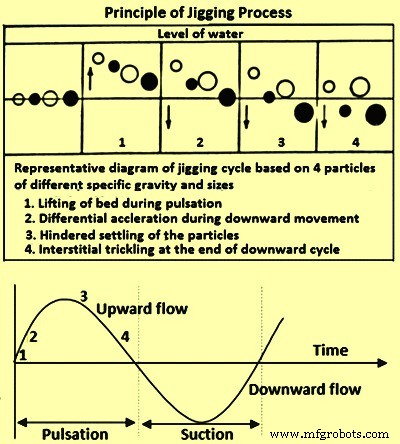

В процессе отсадки частицы попадают на дно отсадки (обычно на сито), где они выталкиваются вверх пульсирующим водяным столбом или телом, в результате чего частицы взвешиваются в воде. По мере того, как импульс рассеивается, уровень воды возвращается к исходному нижнему положению, и частицы снова оседают на дно приспособления. Поскольку частицы подвергаются воздействию гравитационной энергии во взвешенном состоянии в воде, частицы с более высокой плотностью оседают быстрее, чем частицы с более низкой плотностью, что приводит к концентрации материала с более высокой плотностью на дне, на дно приспособления. Теперь частицы концентрируются в соответствии с плотностью и могут быть извлечены из отсадочного слоя отдельно. В случае обогащения железной руды более плотный материал представляет собой желаемую обогащенную руду, а остальное необходимо выбрасывать в виде флота (или хвостов). Принцип процесса отсадки показан на рис. 2.

Рис. 2. Принцип отсадки

Хотя приспособления просты в эксплуатации, процесс отсадки в целом достаточно сложен и сильно зависит от нескольких взаимосвязанных факторов (взаимодействующих переменных или параметров). Эти факторы напрямую связаны с одним или несколькими подпроцессами, на которые можно разделить процесс отсадки. Основными подпроцессами являются само приспособление и приводной узел, обеспечивающий заданную схему хода, а также подача, распределение подачи, откачка расслоенного материала и транспортировочный механизм от приспособления. Многие из факторов отсадки по своей природе являются управляемыми (управляемые переменные), но некоторые неконтролируемые факторы (переменные возмущения), связанные с обрабатываемой рудой, также играют важную роль в процессе разделения. Вот некоторые из основных причин, влияющих на работу приспособления. Джиг-кровать обычно делится на две зоны. Зона концентрата состоит из нижних пластов, где содержание тяжелой руды должно быть более 95 %. Этот предел соответствует определенному качеству концентрата.

Есть два основных параметра кондуктора, которые влияют на производительность кондуктора. Этими параметрами являются (i) форма импульса и (ii) период времени, в течение которого руда пульсирует. «Форма импульса» — это широкий термин, используемый для описания многих вещей. Некоторыми из них являются (i) амплитуда пульса, (ii) частота пульса и (iii) острота пульса, которая обычно относится к ускорению столба воды в начале пульса или его отклонению от синусоидальной формы. форма. «Период времени» относится ко времени пребывания руды в отсадочном слое. При правильной настройке формы импульса для оптимальной скорости расслоения по-прежнему необходимо обеспечить достаточное время пребывания (зависит от ширины, глубины и длины приспособления), чтобы трудный материал (мелкий и близкий к плотности материал) успел мигрировать до ожидаемого состояния. слой в постели.

Установлено, что изменение формы импульса влияет на скорость и качество разделения. Обычно изменения скорости и качества работают против друг друга, и в успешной конструкции шаблона используется форма импульса, которая обеспечивает приемлемое разделение при экономически целесообразном времени пребывания. Таким образом, задача при проектировании приспособления состоит в том, чтобы с уверенностью выбрать технологию зажима, которая имеет правильный размер и предлагает адекватную форму импульса для обеспечения максимальной производительности и гибкости.

Для обогащения железной руды более популярно использование пневматических отсадочных машин. Это связано с тем, что отсадочные устройства с воздушными импульсами способны генерировать большие амплитуды импульсов, необходимые для псевдоожижения глубокого слоя тяжелой руды, особенно кусковой железной руды. Основополагающим принципом воздушно-импульсной отсадки является нагнетание воздуха низкого давления (менее 1 атмосферы) в камеру с открытым дном для ускорения водяного столба через слой отсадочного материала. Есть два пути реализации этого принципа. Либо воздушный карман проходит по ширине приспособления под декой грохота, либо он расположен с одной стороны основания приспособления. Первая реализация известна как приспособление с «пульсацией под станиной», а второе — как приспособление с «боковой пульсацией». Использование воздуха вместо какой-либо механической системы связано с тем, что в случае механической системы мгновенная мощность необходима для ускорения столба воды до требуемой скорости, которая очень высока за короткий период времени. Вентилятор, подающий воздух в ресивер, работает непрерывно с разумной средней потребляемой мощностью. Воздуходувка используется для подачи воздуха вместо компрессора или гидравлического агрегата, поскольку при заданной потребляемой мощности воздуходувку легче обслуживать, чем компрессор или гидравлический агрегат.

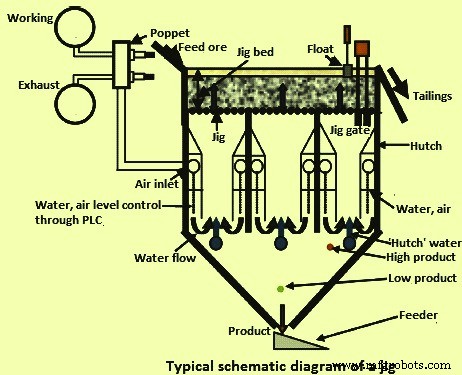

Пневматическое импульсное приспособление имеет конструкцию, состоящую из грохота, поддерживающего основание приспособления и позволяющего водяному пульсу, генерируемому в воздушных камерах, поднимать слои на приемлемую высоту для конкретного материала и воды в клетке. Вода в клетке течет через слой с постоянной скоростью, чтобы повысить эффективность разделения и дольше поддерживать псевдоожиженный слой. В конце приспособления поплавок измеряет ход стола и указывает высоту слоя продукта. Высота слоя продукта является указанием для программируемого логического контроллера (ПЛК) открывать или закрывать ворота продукта небольшими шагами, чтобы контролировать высоту слоя продукта в узком диапазоне вокруг заданного значения. Хвосты стекают по водосливу на конце приспособления, а продукт собирается в бункере под приспособлением. Датчики высокого и низкого уровня запускают и останавливают питатель для контроля извлечения продукта. Импульс создается воздухом, который входит и выходит из воздушных камер, расположенных под декой грохота. Воздух нагнетает воду в воздушной камере вниз, создавая пульсацию на рудном пласте, и выпускает воздух, позволяя рудному пласту осесть на деке грохота перед началом следующего импульса. Воздух вырабатывается воздуходувкой и хранится в рабочем воздушном резервуаре. Тарельчатые клапаны регулируют воздух, который входит и выходит из воздушных камер. Уровень границы раздела воздух/вода в воздушных камерах измеряется датчиками уровня, которые контролируют синхронизацию тарельчатого клапана, чтобы поддерживать постоянный ход в воздушной камере. Типичная схематическая диаграмма, показывающая приспособление с приводом от импульса воздуха, показана на рис. 3.

Рис. 3. Типичная схема приспособления с импульсным приводом

Производственный процесс

- Порошок тугоплавкого металла и процесс его спекания

- Процесс спекания железной руды

- Введение в железорудные окатыши и процессы окомкования

- Процесс производства чугуна HIsmelt

- FASTMET и FASTMELT Процессы производства чугуна

- Процесс литья бронзы и его применение

- ASTM A463 класс FS с алюминиевым покрытием, нанесенным методом горячего погружения

- Факторы, влияющие на успех и безопасность процесса штамповки

- Как правильно выбрать марку ковкого чугуна

- Понимание процесса плавки железной руды