Гравитационное разделение и обогащение руды

Гравитационное разделение и обогащение руды

Гравитационное разделение является старейшим известным методом обогащения руды и широко применяется в «Природе». Самым ранним зарегистрированным использованием человеком гравитационного разделения было извлечение золота промывкой из Верхнего Нила древними египтянами, начиная с 1900 г. до н.э.

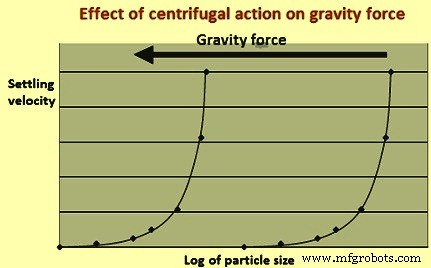

Гравитационное разделение — это физический процесс, который заключается в отделении различных типов минералов в руде друг от друга на основе различий в их удельной массе с использованием силы тяжести, на которую могут влиять одна или несколько других сил, таких как центробежная сила, сопротивление движению жидкости (например, воздуха, воды) и т. д. Следовательно, помимо силы тяжести, на относительное движение и, следовательно, на разделение, влияют и другие факторы, такие как размер, форма и т. д. Влияние центробежного действия на силу тяжести показано на рис. 1. Видно, что по мере увеличения силы тяжести скорость осаждения более мелких частиц становится выше.

Рис. 1. Влияние центробежной силы на силу тяжести

Разделение частиц руды под действием силы тяжести зависит от двух факторов, а именно (i) скорости осаждения частиц и (ii) разницы в удельном весе по сравнению со средой, в которой они отделяются, это дает разную скорость осаждения и было называется «концентрационным критерием». Скорость осаждения частицы определяется «законом Стокса» и равна kd2g(Ds-Df), где k — постоянная, d — диаметр частицы, g — сила тяжести, а Ds — удельный вес твердого тела, а Df — удельный вес жидкой среды.

«Концентрационные критерии» (КК) дают представление о возможности разделения двух частиц руды и могут быть выражены как (Dh-Df)/(Dg-Df), где Dh — удельный вес более тяжелого компонента руды, Df — удельный вес текучей среды, Dg — удельный вес более легкого компонента руды. Как правило, когда частное больше 2,5 (как положительное, так и отрицательное), гравитационное разделение выполняется относительно легко. При уменьшении значения коэффициента эффективность разделения снижается и ниже 1,25 гравитационное разделение невозможно.

Существует несколько типов методов гравитационного разделения. Основными из этих методов являются (i) приспособление, (ii) пережимные шлюзы, (iii) спирали, (iv) встряхивающие столы, (v) сепаратор мелких частиц, такой как многогравитационный сепаратор (MGS), и (vi) сила тяжести/сортировка, такая как как гидросепараторы и гидроциклоны.

Метод разделения отсадкой описан в другой статье по ссылке http://www.ispatguru.com/low-grade-iron-ore-beneficiation-and-the-process-of-jigging/

Зажатые шлюзы

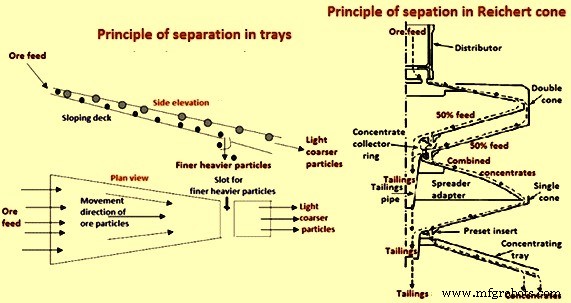

Гравитационные сепараторы пережимного типа были популярны в некоторых местах до появления нового поколения спиралей. Пережимной шлюз представляет собой наклонный откос, по которому стекает шлам, содержащий частицы разного удельного веса. Из-за возникновения сил гравитации и трения, а также сужения шлюзовой палубы (защемления) происходит сегрегация, при которой более мелкие и тяжелые частицы мигрируют на дно стекающей пленки, а более легкие и более крупные — наверх. С помощью щели (отвода концентрата) у конца шлюза мелкие тяжелые частицы удаляются из потока более легких более крупных частиц, который проходит над щелью и сбрасывается в конце. Существует два типа пережимных шлюзов, а именно (i) лотки и (ii) конус Райхерта. Принципы работы в тарелках и конусе Райхерта показаны на рис. 2.

Рис. 2. Принципы разделения в тарелках и конусе Райхерта

Подносы вошли в строй первыми и имеют несколько вариаций. Обычно они состоят из нескольких точек подачи на единицу с несколькими ступенями (например, грубой/очистительной/поглотительной) в каждой единице. К преимуществам тарелок относятся (i) открытость для визуального осмотра, регулировки и очистки и (ii) высокая плотность подачи (63 % твердых частиц), поэтому требуется перекачка небольшого объема. Недостатки включают (i) громоздкость из-за необходимости большого пространства, (ii) низкий коэффициент обогащения (обычно 3:1), (iii) требуется контролируемый удельный вес сырья, (iv) низкое извлечение мелких частиц, (v) потребность в питании. просеивание, (vi) низкая устойчивость к шламам, (vii) имеется несколько точек подачи и разделительных поверхностей, и (viii) требуется промывочная вода для контроля плотности на стадиях очистки.

Конусы Reichert, по сути, представляют собой улучшенную версию лотков. Они имеют конусообразную форму с центральной точкой подачи. Как правило, они содержат несколько ступеней, установленных вертикально друг над другом. Наиболее распространенными конфигурациями являются (i) 4DS (четыре двойные/одинарные ступени) и (ii) 2DSS.DS (две двойные/одиночные/одинарные ступени плюс двойная/одноступенчатая), первая используется в качестве форсажных агрегатов, а вторая во-вторых, уборщики. Технологические переменные:(i) скорость подачи (повышенная скорость снижает производительность выше оптимальной), (ii) плотность подачи (должна поддерживаться на уровне от 60 % до 63 % твердых частиц, в противном случае страдает извлечение или качество) и (iii) настройки режущей пластины. (диапазон от 1 до 9 с увеличением степени извлечения больше, но качество становится ниже). Преимуществами являются (i) высокая производительность по площади пола и (ii) высокая плотность подачи (63 % твердых частиц), поэтому требуется перекачка малого объема. Недостатками являются (i) низкий коэффициент обогащения (обычно 3:1), (ii) необходим контролируемый удельный вес корма, (iii) низкое извлечение мелких частиц, (iv) корм требует просеивания, (v) низкая устойчивость к шламам. , (vi) нижние разделительные поверхности конусов не видны или легко доступны, и (vii) требуется промывочная вода для контроля плотности на стадиях очистки.

Спирали

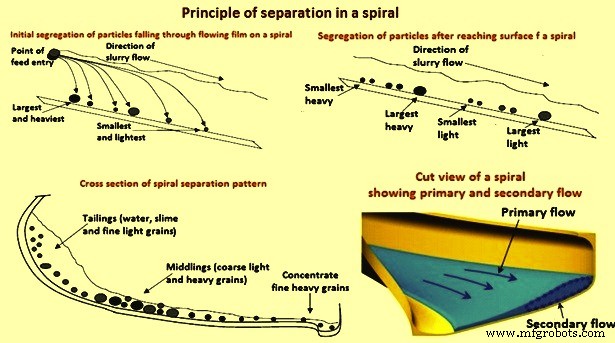

Спиральные концентраторы применяются при переработке руд, состоящих из минералов с различным удельным весом. В его состав входит оборудование с проточной пленочной сепарацией. По сути, это наклонный желоб сложного поперечного сечения, обернутый вокруг центральной колонны. Принцип заключается в том, что сочетание гравитационных и центробежных сил, действующих на частицы с разным удельным весом, приводит к сегрегации мелких более тяжелых и крупных легких частиц (рис. 3). Эти силы больше, чем в конусе, и в сочетании с обычно используемой меньшей плотностью шлама обеспечивают более высокий коэффициент обогащения, чем защемленный шлюз (обычно 5:1), и лучшее извлечение мелких фракций. Спирали выполнены с уклонами разной крутизны, причем угол влияет на удельный вес сепарации, но мало влияет на качество концентрата и извлечение.

Спиральный блок состоит из профилированного канала, спирально огибающего центральную стойку, образуя спиралевидный желоб. Обычно используемые спирали имеют от трех до семи витков диаметром от 0,4 до 1 метра. Общая операция представляет собой непрерывный гравитационно-ламинарный поток вниз по наклонной поверхности. Подаваемая смесь состоит из измельченной руды, смешанной с водой, образующей шлам, который подается самотеком в верхнюю часть желоба. На пути к нижней части спирали более плотные частицы обычно направляются внутрь, в то время как менее плотные частицы обычно направляются к внешней части желоба. Механизм разделения включает первичные и вторичные схемы течения. Первичный поток представляет собой шлам, стекающий по спиральному желобу под действием силы тяжести. Схема вторичного течения радиальная поперек желоба (рис. 3). Это описание потока занимает центральное место в теории спирального разделения. По мере того, как пленка шлама стекает по желобу, плотные частицы оседают быстрее и уносятся внутрь нижним слоем вторичного потока, в то время как менее плотные частицы остаются поверх плотных материалов и затем выносятся наружу верхним слоем вторичного потока. вторичное течение. Сообщается, что этот механизм имеет место в основном в первых трех витках спирали. После этого раннего отделения большая часть воды находится ближе к внешнему краю, а полоса плотного материала с содержанием твердых частиц до 70 % оказывается близко к центральной стойке, готовой к удалению с помощью промежуточного устройства для извлечения или разделителя. в конце корыта. Скорость потока зависит от конструкции желоба и его работы. Сообщаемые значения находятся в диапазоне от 0,1 метра в секунду до 0,3 метра в секунду в радиальном направлении по большей части желоба, при этом более быстрый поток наблюдается ближе к самой удаленной точке.

Спирали нуждаются в добавлении воды в различных точках по спирали, чтобы способствовать промывке руды, т. е. удалению крупных легких частиц от мелких более тяжелых частиц руды. Количество промывочной воды и ее распределение по спиральному желобу можно регулировать в соответствии с эксплуатационными требованиями. Точечное управление сводит к минимуму общие потребности в воде, эффективно направляя воду в текущую пульпу под наиболее эффективным углом. Применимость исходного размера находится в диапазоне от 0,3 мм до 1 мм. Спирали обычно работают при плотности раствора от 25 % до 30 % твердых веществ.

Рис. 3. Принцип разделения по спирали

Встряхивание столов

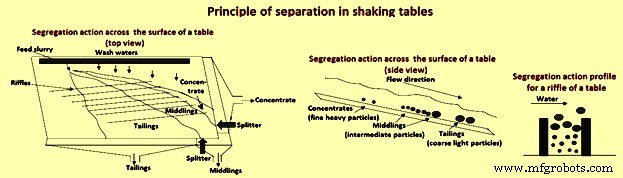

Встряхивающий стол — это оборудование для гравитационного разделения, которое используется уже много лет. В дизайне мало что изменилось, хотя столы с несколькими колодами (до трех уровней) привели к увеличению вместимости по сравнению с площадью пола. Встряхивающие столы обычно используются только на этапах очистки, так как их производительность обычно невелика.

Принцип сепарации основан на движении частиц в соответствии с их удельным весом и размером, движущихся в виде взвеси (в случае мокрых столов) по наклонному столу, который колеблется взад-вперед, по существу, под прямым углом к склону, в сочетании с с канавками, которые удерживают частицы, находящиеся ближе всего к деке. Это движение и конфигурация приводят к тому, что мелкие частицы с высоким удельным весом мигрируют ближе всего к деке и уносятся канавками, чтобы высыпаться выше всего со стола, в то время как более крупные частицы с низким удельным весом перемещаются или остаются ближе к поверхности навозной жижи и проезжайте через перекаты, выгружая мяч через нижний край стола (рис. 4).

Рис. 4. Принцип разделения в качающихся столах

В случае мокрых столов существует множество типов, предназначенных для работы с крупными или мелкими кормами. Переменными в случае мокрых столов являются (i) угол деки (чем круче угол, тем меньше вес для концентрации), (ii) длина гребка (чем длиннее гребок, тем больше боковое движение и, следовательно, больший вес для концентрации до максимум), (iii) частота хода (аналогична длине, т. е. чем чаще, тем больше боковое движение до максимума), (iv) положение делителя (положение делителя на желобе для концентрата определяет вес, необходимый для концентрата ), (v) скорость подачи и плотность (выше максимума, обычно 2 тонны в час на полноразмерный стол и плотность, как правило, 40 % твердых частиц, в зависимости от типа и размера частиц сырья, разделение снижается), (vi) промывка вода (промывочная вода добавляется в верхней части стола, чтобы способствовать потоку твердых частиц, поддерживать низкую плотность твердых частиц, предотвращая появление «сухих пятен» и смывая шламы в хвосты, а также (vii) высоту канавок (малая высота канавок лучше подходит для мелкодисперсного сырья и наоборот)

В случае воздушных столов, как следует из названия, подача и сепарация осуществляются всухую, при этом движущийся слой частиц псевдоожижается воздухом низкого давления, продуваемым через брезентовую деку, что вместе с наклоном деки, отсутствием гребней и колебательным движением движение стола приводит к тому, что мелкие легкие частицы с удельным весом перемещаются к верхней части стола, а более крупные тяжелые частицы с удельным весом перемещаются ближе всего к столу, причем последние выбрасываются из нижней части стола.

Пневматические столы для переработки полезных ископаемых были разработаны для зерновой промышленности и, как правило, адаптированы для конкретных применений, где сухая гравитационная сепарация предпочтительнее других методов. Обычно это используется на этапах очистки сухой мельницы. Переменные воздушного стола включают (i) в соответствии с мокрыми столами (наклон платформы, длина хода, частота хода, делители) и (ii) поток псевдоожижающего воздуха (увеличенный поток поддерживает подвижность слоя до максимума). Воздушный стол выгодно использовать там, где процесс до или после является сухим, поскольку он устраняет необходимость в дополнительной термической сушке.

К преимуществам встряхивающих столов относятся (i) высокая селективность с высоким коэффициентом улучшения при правильном использовании и (ii) возможность наблюдать за разделением и вносить коррективы. К недостаткам относятся (i) низкая производительность, (ii) требования к большой площади пола, (iii) необходимость частого внимания оператора, проверки и регулировки и (iv) подача требует калибровки.

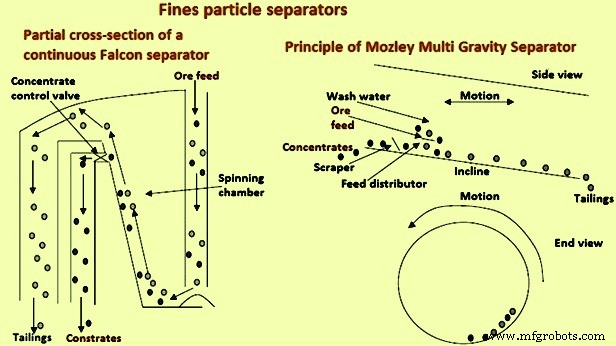

Сепараторы мелких частиц

Стремление к более широкому использованию гравитационных контуров и необходимость извлечения более мелких частиц привели к разработке специальных устройств для извлечения частиц, которые обычно слишком малы для эффективного извлечения с помощью спиралей и т. д. Двумя примерами таких устройств являются концентратор Falcon и многофункциональная установка Mozley. Гравитационный сепаратор (МГС) (рис. 5).

Рис. 5. Сепараторы мелких частиц

Концентратор Falcon представляет собой комбинацию шлюза и непрерывно работающей центрифуги. Он способен работать с высокой скоростью вращения и, следовательно, сила тяжести позволяет отделять мелкие частицы с разным удельным весом. Форма вращающегося барабана такова, что по мере того, как сырьевая суспензия движется вверх по барабану, более тяжелые частицы реагируют на действующие на них силы сильнее, чем более легкие. Это приводит к миграции более тяжелых частиц в потоке шлама на поверхность, контактирующую с барабаном, в то время как более легкие частицы имеют тенденцию перемещаться к верхней части шлама вместе с водой. Затем происходит разделение путем удаления нижней части (с более высоким удельным весом) суспензии через сборную кромку/щель, поток через которую регулируется рядом отверстий, которые открываются и закрываются контролируемым образом, удаляя концентрат из основной поток, который сбрасывается в хвостохранилища.

Переменные для концентратора Falcon включают (i) скорость вращения или вращения (увеличение вращения увеличивает силу тяжести и, таким образом, увеличивает силу разделения на корм), (ii) частоту импульсов отверстий для концентрата (увеличение частоты до максимума увеличивает потребление веса) , и (iii) скорость подачи и плотность (увеличенная скорость и плотность выше определенного максимального разделения препятствий). Преимущества концентратора:(i) способность обрабатывать частицы размером от 15 до 20 микрон, (ii) относительно простая механическая конструкция и прочная конструкция, (iii) относительно высокая производительность и (iv) относительно низкая потребность во внимании оператора. Недостатки включают (i) обычно низкий коэффициент обогащения (обычно 2:1), (ii) отсутствие видимости разделительных поверхностей и (iii) необходимость просеивания корма до размера, меньшего, чем размер отверстий отверстий для концентрата, чтобы предотвратить засорение.

MGS – это оборудование для разделения частиц мелкого размера. MGS подходит для обработки мелких частиц с максимальным размером частиц около 0,5 мм. Принцип MGS можно наглядно представить, свернув горизонтальную поверхность обычного встряхивающего стола в барабан и вращая его вдоль горизонтальной оси. Это вызывает приложение усиленной гравитационной силы, во много раз большей, чем нормальная, на минеральную частицу, текущую по поверхности. Это приводит к улучшению обработки мелких частиц по сравнению с обычным сепаратором, таким как вибрационный стол.

Как упоминалось выше, MGS сочетает в себе центробежное движение вращающегося под углом барабана с колебательным движением встряхивающего стола для обеспечения улучшенного гравитационного разделения, особенно подходящего для мелких частиц. Принцип сепарации в МГС основан на упомянутых выше силах, которые действуют на частицы в подаваемом потоке шлама и распределяются по внутренней поверхности барабана. С помощью скребков и промывочной воды частицы с более высоким удельным весом мигрируют вверх по барабану и высыпаются через верхнюю кромку барабана, в то время как частицы с более низким удельным весом движутся в противоположном направлении и высыпаются через нижнюю кромку барабана.

Переменные включают (i) скорость вращения или вращение барабана (повышенное вращение увеличивает центробежную силу тяжести, действующую на частицы, что затрудняет движение частиц вверх по барабану, что приводит к меньшему весу и более чистому концентрату), (ii) длина и частота хода барабана (увеличение длины и частоты в определенных пределах имеет тенденцию к увеличению сил, перемещающих частицы вверх по барабану, что приводит к большему весу и более низкому качеству концентрата), (iii) вода для промывки барабана увеличивает эффективность стирки частиц суспензии, когда они пытаются двигаться вверх по барабану, производя таким образом более чистый концентрат, и (iv) угол наклона барабана (увеличение наклона дает более чистый концентрат). Преимущества заключаются в (i) очень селективном разделении мелких частиц (обычно от -75 микрон до +10 микрон) и (ii) высоком коэффициенте очистки (обычно 20:1). Недостатками являются (i) малая производительность по площади поверхности и пространству, хотя в настоящее время доступно оборудование большей производительности (и физически больше), (ii) механически довольно сложные и дорогие, (iii) обычно закрытые, поэтому невозможно увидеть разделительные поверхности, (iv) ) требует разумного внимания оператора и (v) не подходит для обработки крупнозернистого материала (подача должна быть просеяна).

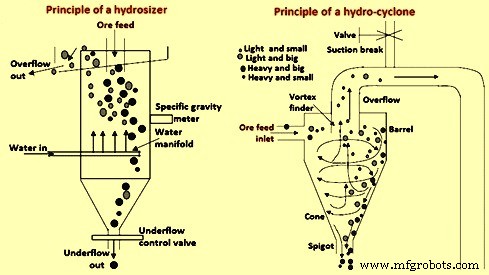

Разделители гравитации/размера

Приведены следующие два примера сепараторов, а именно (i) гидросепаратор и (ii) гидроциклон). Принцип их работы показан на рис. 6. Они представляют собой больше калибровочное оборудование, чем гравитационные сепараторы. Однако из-за своей природы они также сочетают удельный вес частиц с размером частиц при их разделении.

Рис. 6. Принцип работы гидрораспределителя и гидроциклона

Гидросайзер является развитием классификаторов с качающейся колонной, в котором используется принцип осаждения частиц для достижения разделения между мелкими/легкими частицами и крупными/тяжелыми частицами в среде восходящего потока воды в резервуаре, генерируемого закачкой воды через коллектор. около двух третей пути вниз по баку. Это создает переполнение первого и недостаток второго. Частица достаточного веса благодаря своему удельному весу и размеру оседает в жидкости быстрее, чем частица с меньшим удельным весом и размером. Если есть восходящий поток жидкости, то при определенном объемном расходе скорость восходящего потока превышает скорость осаждения более легких/меньших частиц, но не скорость осаждения более тяжелых/более крупных частиц, и происходит разделение.

Переменными являются (i) скорость потока нагнетаемой воды (увеличение скорости потока воды увеличивает вес частиц и удельный вес/размер частиц, сообщающихся о переливе), (ii) плотность колонки (увеличение удельной массы суспензии, содержащейся в колонке между коллектор нагнетаемой воды и перепускной водослив увеличивают вес до перелива), (iii) выпуск нижнего продукта (увеличение объемного расхода нижнего продукта снижает плотность твердых частиц в колонне и имеет тенденцию к уменьшению восходящего потока, тем самым уменьшая удельный вес / размер перелив твердых частиц), и (iv) массовый расход сырья (увеличение скорости подачи выше оптимального уровня снижает резкость разделения). Преимуществами являются (i) точный автоматический контроль разделения на основе измерения удельного веса головки колонны в контуре управления с клапаном нижнего потока, (ii) возможность наблюдать за обоими продуктами и при необходимости легко регулировать механизм управления, (iii ) без движущихся частей и (iv) может подаваться как сухим, так и влажным способом. Недостатки:(i) требуется специальный нагнетательный водяной насос, который может обеспечить чистую, постоянную, но регулируемую подачу, (ii) требуется большое количество воды, (iii) требуется большой объем для заданной производительности и (iv) требуется постоянная скорость подачи. П>

Гидроциклоны создают разделение между крупными частицами/частицами с высоким удельным весом и мелкими частицами/частицами с низким удельным весом на основе их геометрии и центробежного движения потока внутри них, соответственно воздействующего на частицы. Когда пульпа подается под давлением по касательной в трубчатый корпус циклона, центробежная сила имеет тенденцию отбрасывать более тяжелые частицы наружу, а не более легкие. Затем внешние частицы движутся вниз по конусу под давлением и вытесняются из патрубка нижнего потока, в то время как более легкие частицы (и вода) внутри воронки поднимаются вверх в искатель воронки и сливаются в виде перелива.

Переменными являются (i) давление подачи (это движущая сила разделения, так что чем больше давление, тем более тонкое разделение достигается), (ii) диаметр вихревого искателя (чем больше диаметр, тем больше перелив и чем ниже давление, тем грубее сепарация), (iii) диаметр патрубка (аналогично, чем больше диаметр, тем больше поток, поэтому нижний поток мельче или влажнее), можно использовать регулируемые патрубки, (iv) сифонирование (если выход перелива ниже по сравнению с нижним потоком, возникает эффект сифона, вызывающий увеличение содержания твердых частиц и переход потока в перелив, который преодолевается введением вакуумного разрыва), (v) плотность подачи (если плотность слишком высока:обычно выше 35 % твердых веществ, тогда разделение затронуты), (vi) угол и длина секции конуса (увеличенная длина и меньший угол уменьшают размер разреза) и (vii) диаметр ствола (чем больше диаметр, тем больше производительность, тем ниже давление и грубее размер выреза). Преимуществами являются (i) высокая производительность для требуемого объема и площади пола, (ii) отсутствие движущихся частей и (iii) ограниченное внимание оператора. Недостатки:(i) сложно настроить для изменения требований к корму и продукту, и (ii) необходимо кормить под давлением и с постоянной скоростью.

Производственный процесс