Способ производства карбида железа

Процесс производства карбида железа

Карбид железа (Fe3C) представляет собой непирофорное сильномагнитное синтетическое соединение с высокой температурой плавления, получаемое в гранулированной форме. Он состоит примерно на 90 % из общего железа (Fe) и примерно на 7 % из общего углерода (C). В основном продукт используется в качестве металлической шихты при производстве стали для замены чугуна (HM), железа прямого восстановления (DRI) или стального лома. Процесс производства карбида железа включает преобразование предварительно нагретых мелких частиц железной руды в карбид железа. Он восстанавливает железную руду до карбида железа в реакторе с псевдоожиженным слоем путем контакта железной руды с технологическим газом, состоящим в основном из метана (CH4) и водорода (H2).

Процесс производства карбида железа был первоначально разработан и разработан в Hazen Research Inc. в Голдене, штат Колорадо, США, техническим вице-президентом доктором Франком М. Стивенсом. Процесс включает восстановление предварительно нагретых мелких частиц железной руды (от 0,1 мм до 1,0 мм) в замкнутом цикле реактора с псевдоожиженным слоем предварительно нагретым технологическим газом, содержащим CH4, H2, CO (монооксид углерода), CO2 (диоксид углерода) и водяной пар ( H2O) при 600°С. Для лабораторных испытаний использовали реактор периодического действия диаметром 50 мм. Затем последовали непрерывные испытания реактора диаметром 600 мм. Образцы железной руды из нескольких стран были протестированы в Хазене. В 1979 году компания MEFOS в Швеции успешно преобразовала продукт в сталь в конвертерной печи.

После первоначальных лабораторных испытаний в Hazen Research, Inc. д-р Стивенс подал заявку на патент, и 11 октября 1977 г. Патентное ведомство США выдало ему «Патент США № 4053.301». В 1985 году д-р Стивенс вышел на пенсию и приобрел права на патент на карбид железа. Он основал компанию под названием «Корпорация развития карбида железа» (ICDC) и начал продавать этот процесс. В 1988 году ICDC и австралийская компания PACT Resources, Pty. Ltd. объединились в компанию Iron Carbide Holdings, Limited (ICH). Впоследствии были проведены дополнительные опытно-конструкторские работы на пилотной установке, построенной в 1989 году на базе простаивающей ванадиевой установки, расположенной в Вундови, Западная Австралия. Реактор на опытной установке имел диаметр 1830 мм и работал с глубиной слоя около 3700 мм. Он производил около 25 тонн в день.

В 1989 г. ICH произвела на опытном заводе 310 тонн карбида железа. Карбид железа был продан семи покупателям. Пять компаний (Nucor, North Star Steel, Mitsubishi, Qualitech Steel и Cleveland Cliffs) купили лицензию или право на использование этой технологии. Корпорация Nucor переработала карбид железа на экспериментальной установке на своем сталелитейном заводе в Дарлингтоне, Южная Каролина, США, с использованием 32-тонной электродуговой печи (ЭДП). Карбид железа вводился со скоростью до 90 кг/мин в ЭДП с использованием существующего торкрет-бака.

Nucor приобрела лицензию в 1992 году. Она уполномочила PLS Engineering в Денвере, штат Колорадо (теперь часть Harris Group), построить завод в Пойнт-Лизас, Тринидад, для производства 300 000 тонн карбида железа в год, а к концу 1994 года завод был в эксплуатации. Nucor начала строительство в 1993 году, но, к сожалению, ограничила финансирование PLS. PLS израсходовала эти средства до того, как завершила проектирование завода. Nucor завершила разработку. Кроме того, Nucor минимизировала расходы на часть оборудования завода, включая теплообменники.

Установка была запущена в конце сентября 1994 года. Однако у компании возникли проблемы с компрессорами технологического газа и остановкой установки. Он оставил охлаждающую воду течь. В течение этого периода техник удалил датчики уровня в колоннах насадочной колонны для повторной калибровки, поэтому аварийные сигналы уровня жидкости были заблокированы. Он сообщил диспетчерской. Один из клапанов, установленных на насадочной башне, несмотря на то, что он находился в закрытом положении, дал течь, и течи не было замечено в течение нескольких дней. После обнаружения колонна была немедленно осушена, но ущерб уже нанесен. Вода, прошедшая по трубам, смешалась с пылью оксида железа и сильно загрязнила теплообменники. Nucor потратила больше года на попытки почистить теплообменники, но безуспешно.

Nucor также столкнулась с рядом других операционных проблем на заводе. Этими проблемами были (i) слишком маленькие трубы для технологического газа, которые ограничивали поток газа на уровне 65 % от проектной производительности, (ii) частые поломки газового затвора фурменной пластины реактора с псевдоожиженным слоем, (iii) отказ от системы нагрева руды, так как она вышла из строя из-за истирания, что привело к нарушению химического состава в реакторе и, следовательно, к дальнейшему ограничению качества и количества продукта, (iv) недостаточно большой резервуар для сбора скруббера, (v) ненадежность система регулирования потока продукта через охладитель продукта, которая требовала тщательного обслуживания, (vi) ненадежная система пневматического подъема продукта, которая требовала частого обслуживания, (vii) очень маленький размер шнекового питателя, подающего руду на завод, и (viii ) неадекватные сальниковые уплотнения шнекового питателя, которые сильно протекают.

Nucor потратила четыре года на решение этих проблем, но в 1998 году из-за падения цен на сталь они закрыли завод. Впоследствии в 2002 году завод был снесен. Несмотря на все вышеперечисленные трудности, на заводе было произведено 357 712 тонн карбида железа, что показало, что процесс технически осуществим. Возникшие механические неисправности подчеркнули потребность в адекватных и надежных объектах.

Вторая попытка производства карбида железа в промышленных масштабах была предпринята Qualitech Steel Corporation в Корпус-Кристи, штат Техас, где она построила новый завод. Qualitech приобрела лицензию на производство карбида железа у ICH, но изменила процесс, когда Mitsubishi Corporation профинансировала проект и захотела использовать два реактора и систему распределения технологического газа в виде трубчатой решетки в реакторе с псевдоожиженным слоем.

Завод в Техасе только что был введен в эксплуатацию, когда материнская компания обанкротилась в марте 1999 года, и завод произвел всего несколько тысяч тонн карбида железа, прежде чем был остановлен в 1999 году и снесен в 2004 году.

Фрэнк А. Стивенс, сын доктора Фрэнка М. Стивенса-младшего, приобрел исключительные права на процесс производства карбида железа в 2010 году. В первые месяцы 2011 года он основал компанию International Iron Carbide LLC. Компании принадлежат права на 35 патентов. Новая компания тщательно проанализировала проблемы, возникшие на заводах в Тринидаде и Корпус-Кристи, и подготовила документированные решения этих проблем. Однако многие решения считаются проприетарными. Некоторыми из решений являются (i) прочная конструкция кожухотрубных теплообменников, (ii) измененная конструкция системы технологического газа для достижения полной производительности, (iii) усовершенствование конструкции реактора с псевдоожиженным слоем и системы газораспределения, реактор более устойчив к остановкам установки, (iv) новая конструкция газового затвора для фурменной пластины в реакторе с псевдоожиженным слоем, делающая его двойным газовым затвором, (v) внедрение системы мгновенного нагрева для подачи руды, которая включает пневматическую передачу горячий материал, минимальный запас твердых частиц для быстрого запуска и остановки, устранение угловых смещений во избежание истирания и модульная конструкция для облегчения обслуживания, (vi) изменения в конструкции скруббера, делающие скруббер пригодным для достижения полной производительности, (vii) упрощение в система обработки продукта, исключающая подъемную систему для продукта, поступающего в охладитель продукта, и (viii) использование эжекторов для перемещения твердых частиц вместо механических конвейеров.

Так как на сегодняшний день нет действующего завода по производству карбида железа. Тем не менее, International Iron Carbide использовала свой опыт (как положительный, так и отрицательный), полученный на двух заводах первого поколения в Тринидаде и Техасе, и разработала проект завода второго поколения, основанный на многих извлеченных уроках. International Iron Carbide активно ищет предпринимателей для сотрудничества в строительстве заводов второго поколения.

Процесс

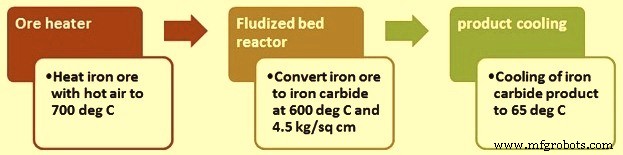

Процесс производства карбида железа чист и прост. Три основных технологических этапа процесса (рис. 1) включают (i) нагрев железной руды примерно до 700°C, (ii) контакт горячей железной руды со смесью газов H2 и CH4 под давлением при температуре около 600°C и абсолютное давление около 4,5 кг/кв. см в реакторе с псевдоожиженным слоем для превращения оксида железа в карбид железа с сильными восстановительными газами и (iii) охлаждение продукта примерно до 65°C.

Рис. 1. Три этапа процесса

Железная руда обычно представляет собой гематит, который обычно имеет состав от 62 до 65 % Fe, от 1 до 5 % пустой породы и от 1 до 6 % влаги. Хранящаяся руда обычно не нуждается в укрытии, если позволяет погода. Факторами, влияющими на решение о покрытии минерала, являются стоимость топлива, содержание естественной влаги и климат.

Из рудохранилища руда транспортируется в силос (суточный бункер). В силосе хранится достаточно руды, чтобы завод мог работать около 24 часов. Конвейер с регулируемой скоростью измеряет и контролирует количество руды, подаваемой в систему нагрева руды.

Подогреватель руды представляет собой «мгновенный нагреватель», который состоит из трех последовательно соединенных циклонов. Рудоподогреватель нагревает руду до 710°С за счет контакта руды с горячим окислительным газом, выходящим из топки или горелки. Повышение температуры железной руды полезно для процесса. Это полезно для процесса, потому что (i) он удаляет влагу из исходной руды и (ii) частично окисляет магнетит, если он присутствует в руде, до гематита. Это помогает реакциям в реакторе, поскольку гематит быстрее превращается в карбид железа, чем магнетит. Рудоподогреватель выгружает горячую железную руду в загрузочные бункеры, где она хранится перед подачей в реактор с псевдоожиженным слоем.

Подача горячей руды в реактор осуществляется через два шлюзовых бункера, работающих параллельно. Воронки шлюза футерованы огнеупорным материалом. Имеют пирамидальное или коническое дно (бункер). Обычно один из бункеров питает реактор в течение примерно одного часа. Бункеры работают таким образом, что пока один загружает реактор, другой бункер заполняется.

Питающие бункеры также предотвращают попадание окисляющих газов в реактор. После этого горячая руда продувается азотом и повышается давление, горячая руда непрерывно подается в реактор со скоростью, позволяющей опустошить один бункер и сбросить давление к моменту заполнения другого бункера.

Реактор с псевдоожиженным слоем и технологические реакции

В реакторе с псевдоожиженным слоем используется мелочь железной руды, что ограничивает потребность в предварительной обработке, такой как спекание или гранулирование. Идеальным исходным материалом для реактора является мелочь гематитовой железной руды размером от 0,1 мм до 1,0 мм.

Внутренний диаметр реактора составляет около 12 метров, и он работает при температуре около 600°C. В него поступает технологический газ, состоящий в основном из H2 и CH4. H2 вводится для поддержания давления в надводном слое реактора на уровне 4,5 кг/кв. см абсолютного давления. Компрессоры рециркулируют технологический газ для получения приведенной скорости 0,92 м/сек.

В реакторе с псевдоожиженным слоем H2 и CH4 превращают нагретую железную руду в карбид железа. Кислород соединяется с Н2, образуя воду, а углерод (С) соединяется с железом, образуя карбид железа. Общая химия процесса описывается уравнением 3 Fe2O3 + 2 CH4 + 5 H2 =2 Fe3C + 9 H2O. Эта реакция является своего рода общей суммой всех реакций, протекающих в процессе. Реакция протекает с относительно медленной скоростью, а время пребывания в реакторе значительно больше, если сравнивать с процессом в сталеплавильной печи. Однако это время можно сократить, изменив температуру и давление.

В газовой фазе реакции присутствуют три основных компонента, а именно (i) H2, (ii) O2 (кислород) и (iii) C. Эти три элемента взаимодействуют друг с другом с образованием H2, H2O, CO, CO2 и Ч4. Концентрация каждого из этих соединений зависит от нескольких факторов, таких как (i) соотношение масс отдельных элементов, (ii) температура системы, (iii) давление в системе и (iv) в некоторой степени время пребывания в системе. с которыми соприкасаются элементы.

Одной из двух основных газообразных реакций является реакция парового риформинга CH4 + H2O =CO + 3 H2. В этой реакции природный газ взаимодействует с паром с образованием газообразного водорода H2, необходимого для процесса. Второй важной газообразной реакцией является конверсия водяного газа, как описано в уравнении CO + H2O =CO2 + H2.

Когда все реагенты помещаются вместе при высокой температуре, получается газовая смесь, содержащая H2, H2O, CO, CO2 и CH4. Эта смесь также содержит небольшое количество N2.

Газообразные реакции, как правило, катализируются присутствием металлического железа и/или карбида железа. C и H2 для вышеуказанных реакций поступают из реагентов, добавляемых в процессе. О2 извлекают из руды по реакции Fe2O3 + 3H2 =2Fe + 3H2O. Контролируя относительные концентрации C и H2 в технологическом газе, можно способствовать удалению O2 из руды и добавлению C с образованием карбида железа.

Реакции образования карбида железа слегка эндотермичны, поэтому для поддержания температуры около 600°С необходимо нагревать технологический газ до 633°С.

Реактор работает как реактор с псевдоожиженным слоем плотной фазы. Пузырьки газа образуются из технологического газа в псевдоожиженном слое. Реактор принимает руду с одной стороны и выгружает продукт с другой стороны. Внутренние перегородки реактора перемещают твердые частицы внутри реактора. Перегородки сводят к минимуму короткое замыкание твердых частиц в реакторе и обеспечивают более равномерное распределение времени пребывания твердых частиц. Время удерживания твердых веществ составляет около 16 часов.

Состав технологического газа, температура и давление постоянно контролируются технологическими приборами. В результате получается непирофорный продукт, который затем можно хранить и транспортировать.

Реактор производит около 42 тонн продукта (карбида железа) в час. Продукт непрерывно выгружается через шлюзовые бункеры как из реактора, так и из циклонов отходящих газов перед тем, как пройти через охладители продукта.

Одной из более ранних технологических проблем было непреднамеренное образование свободного углерода (сажи) в результате реакции Будуара, в результате которой из СО образуются С и СО2 (2СО =С + СО2). Тем не менее, International Iron Carbide определила условия процесса, которые не позволяют образовываться свободному C и при этом производить карбид железа высокого качества. Специфика этих условий носит имущественный характер.

Реактор выгружает продукт карбида железа через два шлюзовых бункера, которые аналогичны тем, которые используются для подачи горячей железной руды в реактор. Шлюзовые бункеры выпускают продукт до атмосферного давления. Фактически, в то время как один получает горячий продукт при температуре около 3,5 кг/кв.см давления, другой выгружает продукт в охлаждающее устройство (охладитель продукта) при атмосферном давлении.Карбид железа покидает шлюзовые бункеры при температуре около 590°С и охлаждается до температуры около 65°С, проходя через продукт. Количество продукта в охладителях продукта контролируется с помощью разгрузочного конвейера с регулируемой скоростью, который транспортирует карбид железа к сухому магнитному сепаратору.Магнитный сепаратор удаляет значительное количество образовавшейся пустой породы (обычно 50 %), которая, однако, зависит от качества железной руды, подаваемой в процесс.

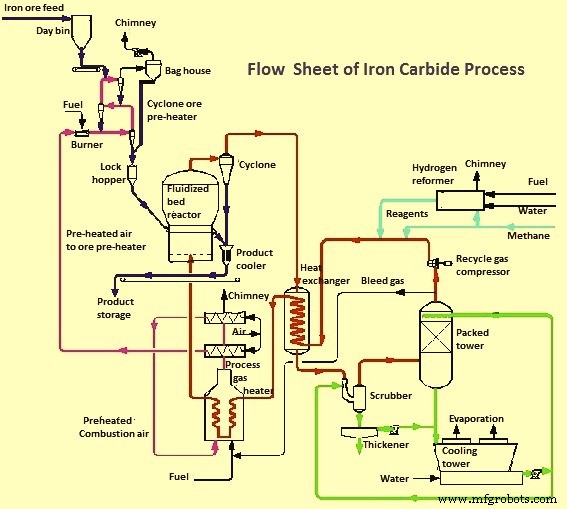

Схематическая технологическая схема процесса производства карбида железа представлена на рис. 2.

Рис. 2. Принципиальная схема процесса производства карбида железа

Система очистки газа

Технологический газ выходит из реактора при температуре около 590°С. Он проходит через четыре параллельных циклона (реакторные циклоны), футерованных огнеупорным материалом. Эти циклоны удаляют большую часть унесенных твердых частиц из технологического газа, выходящего из реактора. Мелкие частицы, собираемые циклонами (около 36 тонн в час), под действием силы тяжести стекают в уравнительный бункер, а затем возвращаются в реактор. Любое дополнительное твердое вещество проходит через ряд шлюзовых бункеров перед поступлением в охладитель продукта, который охлаждает твердые вещества до температуры ниже 65°C (обычно около 40°C) и, наконец, добавляет твердые вещества к продукту из реактора, охлаждаемого перед магнитным сепаратором.

Технологический газ, выходящий из циклонов реактора, проходит через четыре параллельных теплообменника (теплообменники технологического газа), которые снижают температуру технологического газа до 150°C. Скруббер Вентури и колонна с насадкой (башня с насадкой) дополнительно охлаждают процесс. температура газа примерно до 30°C для удаления воды, образовавшейся в реакторе, и удаления оставшихся мелких частиц, взвешенных в технологическом газе, выходящем из циклонов. Это гарантирует, что количество мелких частиц в технологическом газе будет достаточно низким, чтобы избежать повреждения «компрессоров рециркуляции технологического газа».

Небольшой поток технологического газа удаляется из рециркулирующего технологического газа (отбираемого газа), выходящего из верхней части колонны с насадкой и перед входом в компрессоры рециркуляционного газа, для предотвращения накопления N2 в контуре. Величина отбора зависит от содержания N2 в природном газе, количества N2, попадающего в систему с подачей горячей железной руды в реактор.

Подпиточный газ-реагент, обычно состоящий из H2 и природного газа, поступает в процесс рециркуляции перед компрессорами. Давление надводного слоя в реакторе с псевдоожиженным слоем определяет точное количество H2, которое должно быть введено в систему. Количество природного газа, добавляемого к технологическому газу, определяется концентрацией CH4 в технологическом газе.

Два центробежных компрессора (компрессоры рециркуляционного газа), один рабочий, а другой резервный, рециркулируют технологический газ с давлением около 4,20 кг/см2 на входе и около 5,30 кг/см2 на выходе. Перепад давления на компрессорах регулирует поток технологического газа в реактор.

Четыре теплообменника газ-газ, которые охлаждают технологический газ, выходящий из реактора с псевдоожиженным слоем, нагревают технологический газ, выходящий из компрессоров, до температуры около 520°C. Подогреватель газа (подогреватель технологического газа) дополнительно увеличивает температура процесса примерно до 630°C с использованием отходящего газа и природного газа в качестве топлива. Выхлопной газ, выходящий из нагревателя, обеспечивает энергию для нагрева воздуха для горения, подаваемого в нагреватель руды.

При этом используются две системы водяного охлаждения. Одна система для прямого контакта с технологическим газом (прямой контакт охлаждающей воды), которая подает охлаждающую воду в «скруббер Вентури» и «насадочную колонну», где в этих устройствах вода вступает в непосредственный контакт с технологическим газом. Другая система водяного охлаждения представляет собой косвенную систему водяного охлаждения, которая подает охлаждающую воду в (i) систему охлаждения продуктов (охладители продукта), (ii) установку риформинга H2 и (iii) другие второстепенные теплообменники, используемые для процесса.

Горячая вода, выходящая из насадочной колонны, возвращается непосредственно в контактную градирню для отвода тепла, а вода, выходящая из скруббера Вентури, сначала проходит через сгуститель, где она фильтруется для удаления твердых частиц, присутствующих в загрязненной воде.

Процесс обычно дает продукт, который на 93 % превращается в карбид железа. Типичный минералогический и элементный состав продукта состоит из Fe3C- от 91 % до 96 %, Fe (общего) – от 89 % до 93 %, Fe (мет.) – от 0,5 % до 1 %, SiO2 + A12O3 – от 2 % до 5 % , Fe3O4 от -2 % до 5 %, C (в виде Fe3C) – от 6 % до 6,5 % и O (в виде Fe3O4) – от 0,5 % до 1,5 %. Карбид железа является магнитным, поэтому, если пустая порода должна быть физически освобождена до, во время или после процесса науглероживания, то можно провести сухую магнитную сепарацию, чтобы снизить содержание пустой породы в конечном продукте и, следовательно, повысить содержание железа в нем.

Хотя анализ продукта может варьироваться в зависимости от типа используемой руды, в любом случае значительное количество серы отсутствует. Уровень фосфора зависит от типа используемой руды и обычно присутствует в продукте в виде P2O5. Но большая часть фосфора переходит в печной шлак, а не в продукт.

Остаточные элементы в руде обычно присутствуют в продукте в виде оксидов, но, поскольку в большинстве железных руд содержится очень мало меди, никеля, хрома, молибдена или олова, в конечном продукте нет значительных количеств этих элементов. В результате получаемый карбид железа является очень чистым и обеспечивает эффективный метод разбавления остаточных металлов во время производства стали, избегая при этом серы, которая обычно присутствует в некоторых источниках первичного железа.

Типичные расходы материалов, энергии и на пределе батареи на тонну карбида железа:железная руда – 1,42 тонны, природный газ – 350 Мкал, электричество – 400 кВтч, вода – 1,2 м3, азот – 10 м3 и рабочая сила – 0,22. рабочее время.

Карбид железа также очень безопасен для окружающей среды и обеспечивает большие экологические преимущества. Этот процесс обеспечивает самый низкий уровень выбросов углерода среди всех процессов производства стали с использованием первичного чугуна, производя всего 1,09 кг CO2 на каждый кг произведенной стали. Это намного меньше, чем 2,01 кг для традиционного маршрута производства стали доменная печь - кислородная печь, 3,09 кг для прямого восстановления на основе угля и 1,87 кг для метода прямого восстановления на основе природного газа - электродуговая печь. Только сталь, полностью изготовленная из металлолома, обеспечивает более низкий уровень выбросов.

Преимущества карбида железа и его производства

Преимущества карбида железа и процесса его производства заключаются в следующем.

- Это лучший шихтовый материал, чем другие материалы для ЭДП, поскольку он содержит от 6,0% до 6,5% углерода и производится из первичных железных руд и, следовательно, содержит незначительные посторонние элементы. Использование карбида железа в процессах производства стали приводит к низкому содержанию N2 и H2 в стали.

- Он не пирофорен, поэтому с ним безопасно и легко обращаться.

- Это плотный гранулированный порошок, который легко растворяется в жидкой стали. Его можно легко вводить в кислородный конвертер и/или электродуговую печь, где он мгновенно растворяется.

- Процесс производства карбида железа является экологически безопасным, так как не требуется агломерация железной руды.

- Единственными побочными продуктами процесса являются вода и CO2, а количество образующегося CO2 намного меньше, чем количество, образующееся при производстве стали другими процессами. Кроме того, большое количество CO2 выходит из установки риформинга в потоке концентрированного газа, который легко изолировать и/или повторно использовать для других целей.

- В процессе используется мелочь из железной руды, которая дешевле, чем окатыши и куски железной руды.

- Необходимости брикетирования продукта нет.

- Этот процесс работает при низкой температуре и является термически эффективным процессом.

- Это процесс с замкнутым циклом, в котором используется 100 % добавленных реагентов.

- Процесс прост, состоит из одноступенчатого реактора, которым легко управлять.

Производственный процесс

- Каков процесс производства режущих инструментов?

- Процесс и дискретное производство

- Процесс Finex для производства жидкого чугуна

- ITmk 3 Процесс изготовления железных самородков

- Процесс производства чугуна HIsmelt

- Процесс HIsarna для производства чугуна

- Процесс CONARC для производства стали

- Производство печатных плат для 5G

- 5 Процесс резки металла в производстве

- Преимущества поставщиков чугунного литья в качестве производственного процесса