Технология WTA для сушки бурого угля

Технология ВТА для сушки бурого угля

Технология сушки бурого угля WTA (Wirbelschicht Trocknung Anlage) разработана немецкой компанией RWE Power AG. WTA — это немецкая аббревиатура, обозначающая сушку в псевдоожиженном слое с внутренним использованием отработанного тепла. RWE Power AG владеет большим количеством патентов на эту технологию.

Первая сушилка с псевдоожиженным паром была разработана RWE в качестве демонстрационной установки WTA-1 во Фрехене недалеко от Кельна, Германия, с пропускной способностью 53 тонны в час сырого бурого угля с размером зерен от 0 мм до 6 мм и испарительная способность 25 тонн в час. В течение 20 000 часов тестовой эксплуатации с 1993 по 1999 год демонстрационная установка WTA-1 вместе с системой сжатия пара для сухого нагрева (впервые в мире примененная для бурого угля) доказала свою эффективность и надежность.

Дальнейшая теоретическая работа и оценка опытной эксплуатации установки WTA-1 выявили дополнительные возможности для технико-экономической оптимизации процесса. Было рассмотрено несколько вариантов развития, и было обнаружено, что уменьшение размера зерна имеет наибольший потенциал для дальнейшего улучшения.

В 1999 году RWE построила испытательную установку WTA-2 для процесса тонкозернистой WTA непосредственно рядом с установкой WTA-1 во Фрехене. Этот новый завод имел проектную мощность, которая была увеличена в несколько этапов оптимизации с первоначальной производительности 16,4 тонны в час сырого бурого угля и производительности испарения 8 тонн в час до производительности сырого угля 28,7 тонны в час и мощности испарения воды 13,1 тонны. в час при общей наработке завода к 2011 году 8200 часов.

Основываясь на обширном опыте эксплуатации завода WTA-2 с рядом бурых углей из рейнского буроугольного округа, RWE в 2005 году приняла решение построить промышленный образец завода WTA в Центре инноваций угля в Нидераусеме. Проектная мощность составляла 210 тонн в час по сырому бурому углю, 110 тонн в час по сухому бурому углю и производительность по выпариванию 100 тонн в час. Это представляло собой шаг масштабирования более чем в 8 раз. Завод был спроектирован как промышленный завод с системой управления технологическим процессом промышленного типа и функциями безопасности. Он был возведен в период с 2006 по 2008 год, а первая сырая бурая угольная руда была высушена в декабре 2008 года. В качестве альтернативы проекту в Нидераусеме все компоненты основного угольного потока также могут быть установлены друг над другом в стальной конструкции.

В настоящее время эта технология работает на электростанции Niederaussem мощностью 1000 МВт. Система, которая может перерабатывать 210 тонн сырого угля в час, имеет мощность испарения 100 тонн воды в час и является крупнейшей установкой для сушки бурого угля в мире. Он может производить 110 тонн сухого бурого угля в час.

Бурый уголь обычно перерабатывается в высококачественное твердое топливо при его переработке с получением газообразных и жидких продуктов. Для этой обработки содержание влаги должно быть снижено до 10–20 %. Являясь базовой технологической операцией, сушка бурого угля также способствует повышению качества бурого угля. Энергоэффективный метод сушки улучшает энергетический баланс всего процесса. В качестве современного метода переработки и сушки бурого угля используется технология WTA, адаптированная ко всем вышеперечисленным процессам. Он вносит жизненно важный вклад в оптимизацию всего процесса энергетического использования бурого угля и в снижение выбросов. Поскольку потребление энергии для сушки увеличивается с увеличением содержания влаги, повышение эффективности, достигаемое с помощью технологии WTA, не является постоянной величиной. Чем выше содержание влаги, которое необходимо удалить, тем выше потенциал для повышения эффективности.

Выбросы дымовых газов, связанные с производством электроэнергии, прямо пропорциональны количеству вводимого топлива и эффективности электростанции. Повышение эффективности технологии WTA напрямую помогает снизить эти выбросы.

При традиционной сушке бурых углей уголь высушивается с использованием горячих дымовых газов, которые отбираются из топки паропроизводящего котла при температуре от 900°С до 1000°С и направляются на мельницы для измельчения. Там горячие дымовые газы удаляют большую часть влаги из бурого угля во время его измельчения. Если этот комбинированный процесс разделить и разделить на сушку и измельчение, бурый уголь можно сушить при низкой температуре с большей энергоэффективностью. Предварительная сушка бурого угля может повысить теплотворную способность (CV) до такой степени, что его можно будет использовать для сжигания в обычном паровом котле без какого-либо резервного топлива.

Метод сушки паром

Паровая сушка угля - это метод сушки, который еще несколько лет назад занял нишу в сушке угля. В 1979 году Поттер и соавт. переняли принцип сушки паром и в ходе лабораторных испытаний показали, что бурый уголь также можно сушить в стационарном кипящем слое с использованием слегка перегретого пара.

Два аспекта делают паровую сушку бурого угля очень интересной. Во-первых, это необходимость удаления из сырого бурого угля большого количества воды, порядка полутонны воды на каждую тонну сырого бурого угля. Второй аспект заключается в том, что бурый уголь ведет себя гигроскопично, что означает, что содержание влаги в буром угле уравновешивается с окружающей атмосферой и для данного бурого угля является только функцией давления водяного пара и температуры.

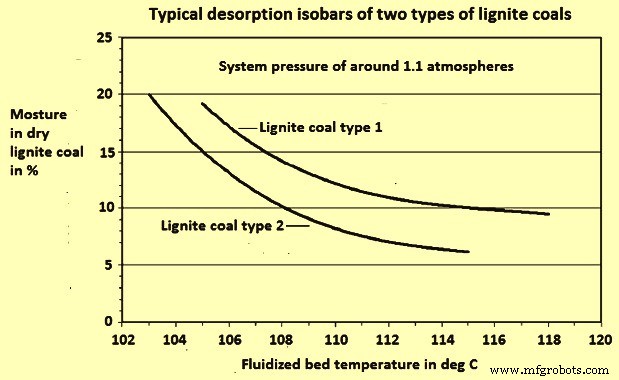

При сушке бурого угля в чистом паре при постоянном давлении, например атмосферном, равновесная влажность зависит только от температуры. Кривая, описывающая эту зависимость, известна как изобара десорбции. Это представляет особый интерес с точки зрения управления технологическим процессом, поскольку влажность высушенного бурого угля не зависит от времени сушки при условии, что бурый уголь сушится достаточно долго, чтобы уравновеситься с паровой атмосферой. Кроме того, бурый уголь нельзя «пересушить», так как содержание влаги больше не меняется после достижения равновесия, независимо от того, как долго он находится в сушилке. Изобара десорбции зависит от качества бурого угля. Эта зависимость для двух типов бурых углей при системном давлении около 1,1 атм представлена на рис. С, а у угля типа 2 она достигается при температуре 107 град С.

Рис. 1. Типичные изобары бурых углей

Существуют следующие преимущества использования пара для сушки бурых углей.

- Сушка осуществляется в инертной атмосфере, что обеспечивает высокую степень естественной безопасности по взрывоопасным характеристикам сухого бурого угля.

- Влагосодержание сухого бурого угля просто зависит от температуры при постоянном давлении.

- Температура сушки сравнительно низкая.

- Почти 100 % пара при сушке состоит из пара, поэтому он конденсируется изотермически. Таким образом, это привлекательный источник отработанного тепла, который можно активно использовать разумным образом.

- Конденсация пара позволяет избежать больших объемов выбросов пара и пыли.

- Извлекаемый конденсат является пригодным для использования источником воды, который может способствовать удовлетворению потребностей завода в воде.

Процесс WTA и сушилка с псевдоожиженным слоем

Сырой бурый уголь измельчается до крупности менее 2 мм в двух мельницах, соединенных непосредственно последовательно. После измельчения уголь подается в сушилку с псевдоожиженным слоем, в которой псевдоожижающей средой является пар, образующийся в процессе сушки. Испарение воды происходит при температуре 110°С под небольшим избыточным давлением в теплообменниках, встроенных в сушилку с псевдоожиженным слоем и нагреваемых паром. Время пребывания бурого угля в сушильной камере составляет от 60 до 90 минут.

Высушенный уголь, покидающий стационарный слой, отделяется от попутного пара сначала в циклоне, а затем в электрофильтре. Пар на выходе из циклона представляет собой пар, используемый для псевдоожижения слоя, а пар на выходе из электрофильтра выбрасывается в атмосферу. Кроме того, происходит грубая экстракция угля на дне пласта, который смешивается с углем, отделенным в циклоне и электрофильтре, после прохождения промежуточного охладителя.

Тепло, необходимое для сушки угля, обеспечивается внешним паром, который обычно отбирается от турбины, а передача тепла происходит в пучках труб, расположенных внутри слоя. Сушка в псевдоожиженном слое дополнительно уменьшает размер зерен, так что сухой уголь, выходящий из сушилки, обычно имеет размер зерен менее 1 мм, причем около 9 % превышает 1 мм. Высушенный уголь имеет влажность около 12 %. Контролируя температуру псевдоожиженного слоя, содержание влаги можно регулировать и поддерживать на желаемом уровне. Процесс WTA является важной технологией для сокращения выбросов CO2 при производстве электроэнергии на основе бурого угля.

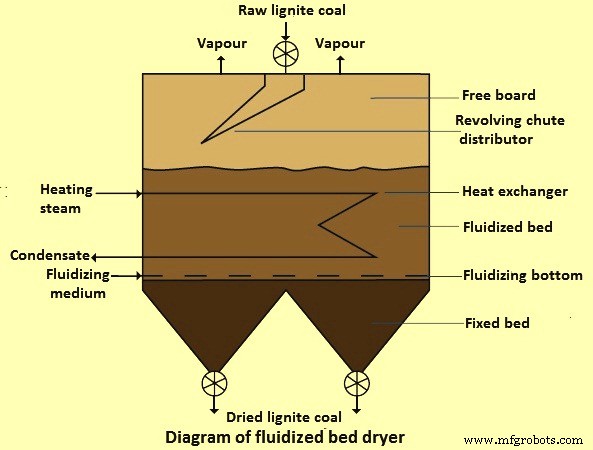

Бурый уголь по звездообразному питателю подается в сушилку, которая находится под небольшим избыточным давлением. В верхней части сушилки установлена система, специально разработанная для технологии WTA. Он распределяет предварительно измельченный сырой бурый уголь по поверхности псевдоожиженного слоя. Кипящий слой нагревается паром низкого давления или, в зависимости от варианта процесса, повторно сжатым паром. Это пар, который образуется при сушке бурого угля. Давление греющего пара составляет около 3-4 атмосфер. Для завихрения (флюидизации) используемая система адаптирована к конкретным условиям сушки бурого угля. Ниже псевдоожиженного днища сухой бурый уголь выгружается из неподвижного слоя через звездообразные питатели. Осушитель имеет высокую удельную производительность и компактную конструкцию. Сушилка с псевдоожиженным слоем показана на рис. 2.

Рис. 2. Схема сушилки с псевдоожиженным слоем

Принцип процесса WTA

Технологический процесс WTA основан на использовании принципа стационарного псевдоожиженного слоя с низким расширением при небольшом избыточном давлении. Это слой твердых частиц, который преобразуется в «плавающее состояние» под действием восходящего потока, как правило, воздуха. Энергия, необходимая для сушки, подается через теплообменники, установленные в сушилке с псевдоожиженным слоем, которые нагреваются паром. Только небольшое количество энергии передается через псевдоожижающую среду. Следовательно, поток псевдоожижения и энергопотребление сушилки можно контролировать независимо друг от друга.

Теплопередача между теплообменниками и псевдоожиженным слоем очень хорошая, и высокий тепловой поток может быть достигнут даже при небольшой разнице температур. В результате осушитель, несмотря на компактную конструкцию, обладает высокой испарительной способностью. Кроме того, поскольку необработанный бурый уголь после его измельчения практически невозможно псевдоожижать в массе из-за его когезионных свойств, псевдоожиженный слой обычно проектируют как смешанный слой сухого бурого угля в качестве несущей среды с добавлением в него свежемолотого необработанного бурого угля.

Сушка проводится в почти 100 % чистой, слегка перегретой атмосфере паров воды. При этом достигается равновесие при постоянном давлении между температурой соответствующего пара и остаточной влажностью бурого угля.

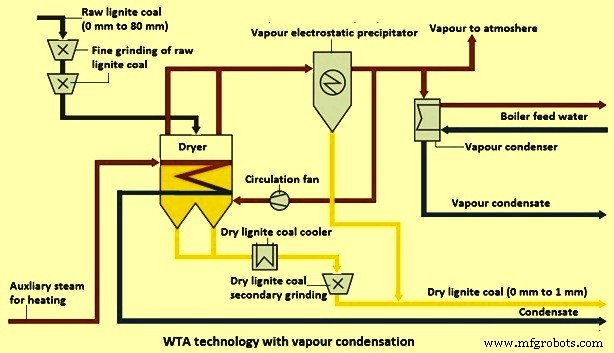

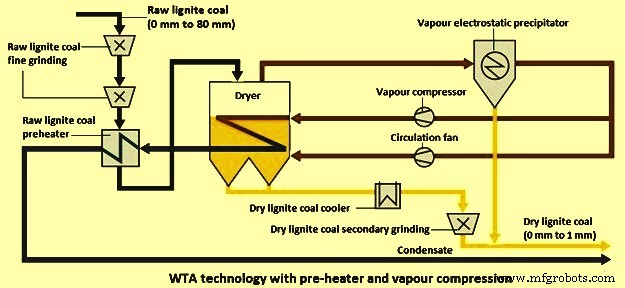

Преимущество сушки бурого угля в паровой атмосфере заключается в том, что испарившаяся вода из угля конденсируется изотермически, т.е. при постоянной температуре, так что ее можно использовать энергетически эффективным образом. В промышленном масштабе были разработаны две концепции использования пара:(i) механическая рекомпрессия пара в виде процесса открытого теплового насоса для нагрева теплообменников сушилки со встроенным предварительным нагревом бурого угля и без него (рис. 3b) и (ii ) конденсация паров для предварительного нагрева, например, питательной воды для котлов в процессе электростанции, как реализовано в Нидераусеме (рис. 3а).

Рис. 3a Технология WTA с конденсацией пара

Оба варианта могут быть интегрированы в процесс WTA. Они повышают энергоэффективность процесса сушки и сокращают выбросы. Образующийся паровой конденсат может быть использован в качестве технической воды. Выбор системы, используемой для утилизации пара, зависит, среди прочего, от требований к осушке и интеграции в общий процесс.

График сырого бурого угля

Процесс сушки WTA был разработан для двух входных размеров зерна, а именно (i) крупнозернистого (от 0 до 6 мм) и (ii) мелкозернистого (от 0 до 2 мм). Вариант крупного зерна используется, если для последующего процесса требуется сухой бурый уголь с минимальным размером зерна, например, газификация в высокотемпературном процессе Винклера или коксование бурого угля. Для всех других процессов обычно используется мелкозернистая альтернатива, поскольку она является гораздо более привлекательной как с технической, так и с экономической точки зрения. В частности, в качестве этапа предварительной сушки на обычной электростанции мелкозернистый процесс WTA является предпочтительным, поскольку высушенный бурый уголь с максимальным размером зерна 1 мм настолько мелкий, что его можно использовать в котле непосредственно в качестве топлива.

Для необходимого прямого тонкого измельчения рядового бурого угля компания RWE разработала специальный процесс с двумя последовательно соединенными стадиями измельчения для уменьшения размера зерен сырого бурого угля примерно с менее 80 мм до желаемого величина менее 2 мм. На рис. 3b показан общий процесс альтернативного процесса мелкозернистой WTA с предварительным тонким измельчением и интегрированной механической компрессией пара для использования энергии пара в процессе сушки.

Испарившаяся угольная вода (пар) очищается в электрофильтре и повторно сжимается в компрессоре примерно до 4 атмосфер, чтобы водяной пар можно было использовать для нагрева теплообменника, установленного в сушилке (рис. 3б). Явная теплота парового конденсата используется для предварительного нагрева сырого бурого угля примерно до 65–70 градусов C. Таким образом, энергия пара используется для покрытия энергетических потребностей сушилки.

Рис. 3b Технология WTA с предварительным нагревателем и сжатием пара

Часть очищенного водяного пара рециркулирует в сушилку для псевдоожижения сырого бурого угля. Сухой бурый уголь при необходимости охлаждается и снова измельчается с помощью мельницы, встроенной в установку WTA, до размера зерен менее 1 мм, чтобы его можно было использовать непосредственно для сжигания в котле электростанции.

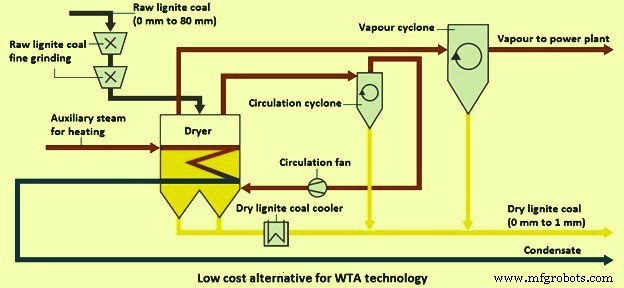

Пар, выходящий из осушителя, также можно использовать для предварительного подогрева питательной воды котла в пароводяном цикле электростанции. Также возможна недорогая альтернатива (рис. 3с) без использования водяного пара. Эта альтернатива может быть установлена для улучшения КВ бурого угля с высокой влажностью и зольностью.

Рис. 3c. Недорогая альтернатива технологии WTA

Процесс WTA отличается высокой удельной производительностью и низким давлением греющего пара. Таким образом, для каждой из сушильных установок может быть достигнута очень высокая производительность сушки. Кроме того, благодаря компактной конструкции и встроенной системе тонкого измельчения сырого и сухого бурого угля вся установка остается относительно компактной.

Преимущества сушки бурых углей по технологии WTA

Ниже приведены преимущества сушки бурого угля по технологии WTA.

- Высокая энергоэффективность благодаря сушке при низкой температуре и энергетическому использованию выпаренной угольной воды либо путем конденсации паров, либо посредством механического сжатия паров.

- Высокобезопасная в эксплуатации технология за счет сушки в инертной атмосфере. Это позволяет избежать взрывоопасной смеси угольной пыли и воздуха.

- Сушильный блок обладает высокой производительностью сушки.

- Конструкция компактна благодаря встроенной системе тонкого измельчения сырого бурого угля и, при необходимости, вторичному измельчению высушенного бурого угля.

- Использование энергетического пара позволяет избежать значительных выбросов пара и пыли. Конденсат пара — это источник воды, который можно использовать в плане.

- Проектирование установки может быть гибким в отношении требований к сушке.

- Эта технология повышает КПД электростанции на 4–6 % в зависимости от варианта сушки и влажности сырого бурого угля.

Производственный процесс

- 10 лучших тенденций интеллектуального производства на 2021 год

- Новая золотая эра промышленных технологий

- Дышащий электронный текстиль для носимых радиочастотных приложений

- Тенденции в производстве на 2021 год

- Arch Coal признан за выдающиеся достижения в профилактическом обслуживании

- Технология SQL; тест по причине

- 5 отраслей, обреченных на технологический сбой

- Эрикссон:5G для производства

- Технология фрезерования с ЧПУ для криволинейных поверхностей

- Различные методы осушки сжатого воздуха