Процесс прямой плавки железной руды для производства чугуна

Процесс прямой плавки железной руды для производства чугуна

Процесс прямой плавки железной руды (DIOS) представляет собой процесс восстановительной плавки для производства чугуна (жидкого чугуна). Это двухэтапный процесс, разработанный в Японии. Он использует некоксующийся уголь в порошкообразной или гранулированной форме для переплавки мелочи железной руды в жидкое железо (жидкий чугун), и, следовательно, нет необходимости в коксовых печах и аглофабрике. Рудная мелочь предварительно восстанавливается в печи с кипящим слоем и загружается в плавильную восстановительную печь вместе с некоксующимся углем и флюсами. Кислород подается в плавильную восстановительную печь.

Две стадии процесса DIOS состоят из (i) предварительного восстановления железной руды в печи предварительного восстановления (PRF) и (ii) окончательного восстановления и плавления в плавильно-восстановительной печи (SRF). Предварительное восстановление руды осуществляется в две стадии с использованием отходящего газа из SRF. На каждом этапе используется реактор с псевдоожиженным слоем, выполненный в виде вертикальной печи.

Разработка процесса DIOS началась в 1988 году в Японии как совместный исследовательский проект восьми компаний-производителей чугуна, которые до 1988 года индивидуально изучали процесс плавки-восстановления. Этот проект спонсировался MITI, Министерством международной торговли и промышленности Японии. Японские компании и Японская федерация черной металлургии (JISF) активно поддерживали разработку процесса в период с 1988 по 1996 год.

В период с 1988 по 1990 год было проведено исследование основных технологий, необходимых для строительства опытной установки. В этот период были установлены основные технологии. Эти основные технологии включают (i) повышение термической эффективности SRF, (ii) технологию, которая должна быть интегрирована с PRF, (iii) технологию выпуска жидкого шлака и (iv) масштабирование СРФ. Опытная установка производительностью 500 тонн в сутки на основе технологической концепции была построена и введена в эксплуатацию в 1993 году на заводе Кейхин корпорации НКК (в настоящее время входит в состав холдинга JFE). Для испытаний на пилотной установке в качестве SRF использовалась модифицированная 250-тонная кислородная печь.

Опытно-промышленные испытания проводились в период с 1993 по 1995 год. В ходе опытно-промышленных испытаний была подтверждена возможность непосредственного использования железорудной пыли, гранулированной руды и угля. Однако за два года испытаний было получено много ценного опыта, большинство из которых были положительными, а некоторые – отрицательными. Отрицательный опыт, полученный во время опытно-промышленных испытаний, заключался в следующем.

- Существовал низкий уровень предварительного восстановления, обычно ниже 30 %. Это оказало сильное давление на SRF.

- Движение железной руды в псевдоожиженном слое не было плавным, и в псевдоожиженном слое PRF наблюдалась проблема прилипания.

В ходе опытно-промышленных испытаний были определены необходимые характеристики оборудования. При различном сырье были определены оборудование и рабочие характеристики для достижения высокой тепловой эффективности в качестве альтернативы доменной печи. Также отработана технология водяного охлаждения корпуса печи. Выполнены эскизный проект и экономическое обоснование (ТЭО) коммерческих объектов. Уточнены условия установки и проведения операций по доказательству превосходства над доменной печью, как показали результаты исследования.

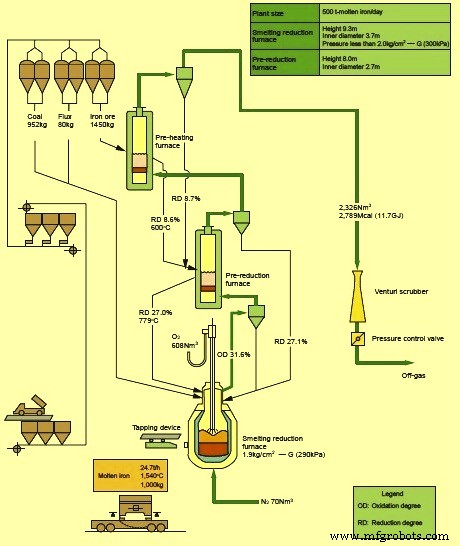

На основе данных пилотного самолета в Японии было проведено технико-экономическое обоснование наряду с рабочими параметрами для коммерческой установки производительностью 6000 тонн в сутки (годовая мощность 2 миллиона тонн). Технологическая схема для этого завода представлена на рис. 1. По сравнению с производством 2 миллионов тонн чугуна в доменном процессе было замечено, что (i) инвестиционные затраты снижаются на 35 %, (ii) снижаются затраты на производство чугуна. на 19 %, (iii) потребление угля находится в диапазоне от 730 кг/т ТМ до 750 кг/т ТМ (тонну чугуна), что эквивалентно расходу доменного процесса, (iv) полезное потребление энергии снижается на 3 % до 4 %, и (v) выбросы CO2 в процессе производства чугуна снижаются на 4 % до 5 %.

Рис. 1. Технологическая схема завода DIOS мощностью 6000 тонн в сутки

Описание процесса

Процесс DIOS имеет следующие характеристики:(i) железная руда и угольная мелочь могут использоваться напрямую, (ii) не требуется кокс и, следовательно, нет ограничений на тип угля, используемого в процессе, (iii) процесс может быть легко останавливается и перезапускается и, следовательно, хорошая гибкость и (iv) интенсивность перемешивания ванны может быть оптимизирована для более высокой степени дожигания и для лучшей эффективности теплопередачи.

Мелкая железная руда (размером 0-8 мм) без спекания предварительно нагревается примерно до 500°С на первом этапе предварительного восстановления и восстанавливается примерно на 5 % в первом из двух реакторов с псевдоожиженным слоем, работающих последовательно, а затем предварительно восстанавливается. примерно до 15-25% во втором реакторе. Для этого предварительного восстановления используется очищенный выхлопной газ из SRF. Температура железной руды достигает около 800°C на втором этапе предварительного восстановления. Предварительно восстановленная руда передается в SRF для окончательного восстановления и плавки.

Большая часть некоксующегося угля (размером менее 25 мм), необходимого для процесса, загружается самотеком в SRF. Кислород подается в SRF сверху для сжигания первичного угля, а также для дожигания. Кислородная фурма предназначена для одновременной подачи кислорода с высокой скоростью для окисления углерода (жесткая продувка) и кислорода с более низкой скоростью для дожигания в надводном слое (мягкая продувка). Образующийся монооксид углерода (CO) используется для предварительного восстановления железной руды в PRF. Температура в SRF составляет около 1500 град. C. Азот вдувается в нижнюю часть SRF для перемешивания ванны.

Восстановлению расплавленных оксидов железа в SRF способствует карбонизированный уголь, который представляет собой уголь и содержит углерод в железе. Внутри SRF существует три слоя материала. Эти слои представляют собой (i) верхний слой, состоящий из смеси угля и частично восстановленной руды, (ii) средний слой, состоящий из расплавленного шлака, содержащего уголь и расплавленную руду, и (iii) нижний слой, состоящий из чугуна. Пыль, удаленная из выхлопных газов SRF, и мелкие частицы, удаленные из газов, выходящих из реакторов с псевдоожиженным слоем (оба из PRF), вводятся обратно в SRF. Кроме того, небольшое количество угольной мелочи, порядка 50 кг на тонну производства жидкого чугуна, впрыскивается в отходящие газы SRF для охлаждения отходящих газов. Углерод этого угля реагирует с СО2 выхлопных газов с образованием СО, в то время как диссоциация летучих веществ угля дает СО и Н2. Это дополнительное количество CO и H2 помогает в предварительном восстановлении руды в PRF.

Целью процесса является достижение степени дожигания около 40 % и предварительного восстановления примерно от 20 % до 30 %. В этих условиях ожидается, что потребление угля составит от 700 кг/т ТМ до 800 кг/т ТМ в зависимости от типа некоксующегося угля. Обычно потребление угля выше при использовании угля с высоким содержанием летучих веществ.

Процесс DIOS работает при давлении от 1 кг/кв.см до 2 кг/кв.см и использует верхнюю подачу угля и руды. Он использует верхнюю фурму для подачи кислорода и имеет систему псевдоожиженного слоя для предварительного восстановления железной руды. В SRF большая часть восстановления происходит в слое пенистого шлака. Теплотворная способность экспортного газа составляет около 1000-1100 ккал/N м3. Этот газ можно использовать для производства электроэнергии.

Чтобы процесс DIOS был успешным, необходимо контролировать шесть основных элементов процесса. Также необходимо контролировать взаимодействие между этими шестью элементами. Эти шесть основных элементов процесса DIOS приведены ниже.

- Степень предварительного восстановления. Чем выше степень предварительного восстановления, тем ниже нагрузка на ФСР.

- Коэффициент дожигания. Коэффициент дожигания определяет степень дожигания выделяющихся газов в SRF. Он используется для оценки потенциала тепловыделения СРФ, а также означает восстановительный потенциал отработавших газов на стадии предварительного восстановления. Практически это определяется анализом выхлопных газов. Если степень дожигания высока, то выхлопной газ, выходящий из SRF, содержит больше CO2 и H2O, что снижает его потенциал в качестве восстановительного газа. Замечено, что при примерно 50 % дожигании и уровне предварительного восстановления от 25 % до 30 % может быть достигнута хорошая эффективность SRF. Высокое значение дожигания приводит к большему использованию топливной ценности СО и Н2 в самом плавильном реакторе. Следовательно, это снижает потребление угля.

- Кинетика реакции. Из-за продувки кислородом в SRF время для завершения процесса довольно короткое, и важна кинетика реакции. Скорость производства в SRF зависит от кинетики реакции.

- Эффективность теплопередачи или энергоэффективность. Эффективность теплопередачи определяется как отношение тепла, эффективно используемого для плавки, к общему теплу, вырабатываемому в SRF. Для повышения эффективности использования топлива необходимо, чтобы тепло, образующееся при дожигании, эффективно передавалось в шлак и чугун для поддержания протекающих там эндотермических реакций, а также для противодействия потерям тепла.

- Себестоимость производства. Чтобы процесс был конкурентоспособным, необходимо контролировать себестоимость производства таким образом, чтобы она была ниже, чем себестоимость производства чугуна, произведенного в доменной печи.

- Экологические аспекты. Выбросы в процессе должны контролироваться, чтобы обеспечить преимущества по сравнению с доменной печью.

Параметры процесса и удельный расход

Типовые значения параметров процесса и удельный расход приведены в Таблице 1.

| Вкладка 1 Типовые значения параметров процесса и удельный расход | |||

| Сл. № | Параметр | Единица | Значение |

| 1 | Типичный анализ некоксующегося угля | <тд 85"> <тд 105">||

| Летучее вещество | % | <тд 105"><40||

| Связанный углерод | % | <тд 105">60-88||

| Влажность | % | <тд 105">4-6||

| Ясень | % | <тд 105">8-12||

| Сера | % | <тд 105"><0,6||

| Размер частиц | % | <тд 105"><30||

| 2 | Предварительное восстановление руды | % | <тд 105">20-30|

| 3 | Потребление кислорода | N cum/tHM | Около 500 |

| 4 | Расход угля | кг/т ТМ | <тд 105">700-800|

| 5 | Потребление электроэнергии | кВтч/тHM | Около 75 |

| 6 | Расход пара низкого давления | кг/т ТМ | Около 80 |

| 7 | Выхлопной газ | <тд 85"> <тд 105">||

| Количество | N cum/tHM | Около 1800 | |

| Теплотворная способность | ккал/N·см | <тд 105">1000-1100||

| 8 | Выход энергии | М кал/tHM | Около 1850 года |

| 9 | Производство пара низкого давления | кг/т ТМ | Около 700 |

| 10 | Производство электроэнергии | кВтч/тHM | Около 30 |

| 11 | Типичный состав выхлопных газов | <тд 85"> <тд 105">||

| H2 | % | <тд 105">15||

| CO | % | 30 | |

| CO2 | % | 20 | |

| N2 | % | <тд 105">15||

| H2O | % | 20 | |

Типичное качество чугуна, полученного по процессу DIOS, состоит из C- около 3,5 %, Si - менее 0,05 %, S - менее 0,05 % и P - 0,10 %. И горячий металл, и шлак сливаются через летку.

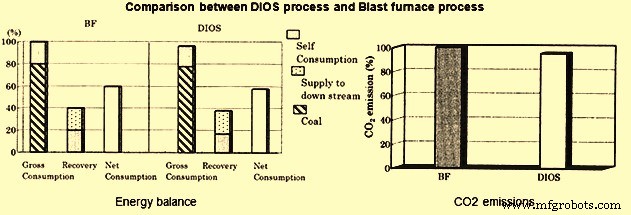

Сравнение процесса DIOS и процесса BF в отношении энергетического баланса и выбросов CO2 показано на рис. 2.

Рис. 2. Сравнение процессов DIOS и BF

Преимущества и ограничения процесса

DIOS имеет следующие преимущества.

- Используется недорогое сырье и топливо (некоксующийся уголь, домашняя пыль и т. д.).

- Этот процесс устраняет необходимость в аглофабрике и коксовой печи.

- Низкая стоимость эксплуатации.

- Низкое прямое потребление электроэнергии.

- Он потребляет меньше энергии.

- Он гибкий в отношении использования сырья и изменений производительности, а также в отношении остановки и запуска установки.

- Он компактен и требует лишь небольших дополнительных инвестиций.

- Инвестиционные затраты оцениваются примерно в 65 % от эквивалентного производства чугуна в доменной печи.

- Она стабильна и производит качественную подачу чугуна.

- Это способствует эффективному использованию угольной энергии.

- Осуществимо простое совместное производство энергии (когенерация).

- Низкая нагрузка на окружающую среду (низкое содержание SOx, NOx, CO2, образование пыли, отсутствие утечек коксового газа).

Процесс DIOS имеет следующие ограничения.

- Высокая температура врезки. Она находится в диапазоне от 1750°C до 1800°C.

- Износ огнеупоров высок из-за высоких температур. Из-за этого наблюдается высокий расход огнеупора и большое время простоя процесса, необходимого для перефутеровки.

- Из-за использования в процессе трех реакторов (два PRF и один SRF) управление процессом несколько усложняется.

- Поскольку уровень предварительного измельчения низкий (менее 30 %), следовательно, нагрузка на SRF высока, что делает работу SRF очень важной для успеха процесса.

- Опыт эксплуатации масштабного завода отсутствует из-за отсутствия инвестиций в масштабный завод.

Производственный процесс

- Процесс спекания железной руды

- Процесс Finex для производства жидкого чугуна

- Процесс производства чугуна HIsmelt

- Процесс HIsarna для производства чугуна

- FASTMET и FASTMELT Процессы производства чугуна

- Процесс CONARC для производства стали

- Обогащение железных руд

- Процесс прокатки стали

- Железорудные окатыши и процесс окомкования

- Понимание процесса плавки железной руды