Технология агломерации железных руд и оптимизация конструкции агломашины

Технология агломерации железных руд и оптимизация конструкции агломерационной машины

Технология спекания в самом простом виде очень проста и используется с начала двадцатого века. Однако, несмотря на простоту базовой технологии, управление процессом зависит от ряда чрезвычайно сложных взаимозависимых параметров процесса и требует глубокого понимания влияния этих параметров на производительность и качество агломерата.

Основная технология спекания

Технология спекания в основном представляет собой процесс агломерации мелочи железной руды, который зависит от тепла, чтобы расплавить поверхность более мелких частиц вместе с образованием более крупных агломератов. Типичная аглофабрика состоит из нескольких последовательно работающих блоков, в центре которых находится агломашина. Упрощенная последовательность процесса выглядит следующим образом.

Сырье, состоящее из мелочи железной руды, коксовой мелочи, модификаторов шлака, таких как известняк, доломит, марганцевая руда, известь, кварцит, песок и т. д., а также отходов, таких как прокатная окалина, отсев, пыль, шламы, конвертерные шлаки и т. д. y группируются и передаются в систему смешивания. Сырье смешивается во вращающемся смесительном барабане после добавления возвратной агломерационной мелочи и воды для получения исходного сырья для процесса. Процесс смешивания обычно называют «узлообразованием». Композитное сырое сырье загружается в ветвь агломашины поверх слоя пода определенного размера для формирования «слоя агломерата». Этот слой проходит через запальную печь (колпак) для инициирования реакции. Горелки в колпаке поджигают углерод в зеленом сырье, загруженном в виде коксовой мелочи. Реакция распространяется за счет химической реакции между углеродом и воздухом, всасываемым через слой агломерата вытяжными вентиляторами. Агломерат прогорает вертикально, а слой движется горизонтально к разгрузочному концу. Спеченный материал выгружается через горячую дробилку агломерата в охладитель агломерата, где окружающий воздух продувает измельченный спеченный горячий материал снизу. После охлаждения агломерат направляется в дробильно-сортировочную секцию, где он сортируется по размеру и, наконец, направляется либо на склад доменной печи, либо на склад агломерата.

Агломерационные машины, которые обычно используются, представляют собой прямолинейные машины для крупных аглофабрик и кольцевые машины для небольших аглофабрик. Выхлопные газы перед сбросом в атмосферу обычно очищают в циклонах и электростатических сепараторах.

В дополнение ко всем другим требованиям, конструкция современной аглофабрики с агломашиной ручьевого типа должна отвечать требованиям подготовки сырья и обращения с ним, а также размера продукта и обращения с ним наряду с достаточно сложными средствами управления и контрольно-измерительными приборами.

Превосходная однородность и высокая проницаемость сырьевой смеси агломерата являются решающими факторами в достижении высокой производительности и качества агломерата при сниженном потреблении энергии.

После охлаждения агломерат сортируется на дробильно-сортировочном участке. Там охлажденный агломерат уменьшается в размерах для использования в трех различных областях, а именно (i) возврат мелочи в процесс агломерации, (ii) подовый слой и (iii) использование в шихте доменной печи. Частицы мелкого зерна возвращаются обратно в процесс агломерации, частицы среднего размера обычно используются в качестве подового слоя для защиты тележек для поддонов, а частицы более крупного размера направляются в доменную печь.

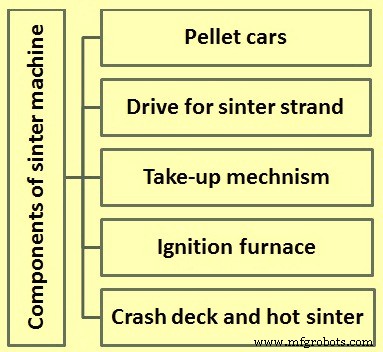

Собственно агломашина остается ядром технологии производства агломерата и состоит из основных компонентов (рис. 1), а именно (i) вагонеток для окатышей, (ii) привода для агломерационной ленты, (iii) приемного механизма, (iv) печи для розжига, и (v) краш-дек и дробилка горячего агломерата. Основные требования к конструкции и технические подходы к этим компонентам агломашины описаны ниже.

Рис. 1. Основные компоненты агломашины

Вагонетки с поддонами

Тележки для поддонов транспортируют зеленое сырье по ручью машины и над дутьевыми камерами (где имеется отрицательное давление в системе), в то время как происходит процесс спекания зеленого сырья. Агломерат состоит из нескольких вагонеток для окатышей и может рассматриваться как несвязанная бесконечная цепь из-за своего движения. Из-за этого тележки с поддонами подвергаются нагрузкам, возникающим в результате следующего.

- Воздействие циклических температурных изменений из-за высоких температур на агломерационной (верхней) стороне ручья и охлаждения вагонов, происходящих на возвратной стороне (нижней) секций ручья.

- Воздействие циклических статических нагрузок от массы сырого сырья/агломерата.

- Воздействие циклических динамических нагрузок от сил, создаваемых ведущими звездочками, а также соприкосновением тележек друг с другом.

Хотя разработка агломашин ручьевого типа и материалов для их компонентов продолжается уже более века, факт остается фактом:вышеупомянутая тяжелая работа приводит к усталости наиболее подходящих материалов (шаровидный графит, чешуйчатый графит и др.). белый чугун и т. д.) в течение ограниченного количества циклов. Следовательно, многие аглофабрики обычно составляют планы по замене вагонов для производства окатышей, исходя из среднего срока службы 10 лет, то есть чуть менее 330 дней в год.

Выбор материалов и форм компонентов тележки для поддонов дополнительно определяется требованиями, а именно (i) минимальным перепадом давления через колосниковые решетки, (ii) максимальной стойкостью к истиранию колосников, (iii) максимальной пластичностью и стойкостью к истиранию. боковых пластин в отношении скользящего движения сырой массы и спеченного материала по ним, и (iv) возможность быстрой замены изношенных или иным образом непригодных компонентов персоналом, не обладающим полной квалификацией.

Привод для агломерата

Тележки с поддонами, не соединенные между собой, проталкиваются по верхней ветви рамы машины ведущими звездочками, которые насажены на общий вал со стяжными дисками. Звездочки обычно снабжены сменными сегментами зубьев, точно отлитыми из специальной стали. Зубья придают качение внутренним колесам поворотных осей, четыре из которых прикреплены к каждой тележке для поддонов. Внешние колеса поворотных осей служат для направления поддонов в точках их возврата, т. е. на приводной и разгрузочной станциях, а внутренние колеса несут статические и динамические нагрузки при проталкивании поддонов по ручью.

Привод аглоленты обычно не размещают на разгрузочном конце ручья из соображений нагрева и ремонтопригодности. Доступны следующие варианты первичных двигателей:(i) электромеханический с приводом с переменной скоростью или (ii) электрогидравлический с насосом или двигателем с регулируемым рабочим объемом. Можно использовать как двойные, так и одиночные приводы. Основными причинами выбора приводов и приводных устройств являются (i) снижение радиальных нагрузок за счет использования планетарных редукторов, установленных на валу, (ii) диапазон скоростей и (iii) ремонтопригодность.

Приемный механизм

Натяжной механизм предназначен для компенсации дифференциального теплового расширения между движущимися тележками для поддонов и рамой, а также рельсами и воздушными камерами агломашины, при этом поддерживая достаточное давление, чтобы избежать разделения поверхностей корпуса поддона. Механизмы натяжения обычно автоматические с помощью систем противовеса / шкива или с гидравлической системой. Преимущества гидравлической системы заключаются в том, что (i) можно поддерживать минимальное давление для уменьшения фрикционного износа между поверхностями корпуса поддона, и (ii) замена отдельных узлов поддона (размыкание ручья) облегчается за счет использования цилиндра двойного действия. (или цилиндры).

Машиностроители по уважительным техническим причинам обычно предусматривают для ветвей больших машин приемные механизмы, которые располагаются на разгрузочном конце ручья. Но для ветвей небольших машин более целесообразно предусмотреть приемные механизмы на конце холодного привода. В любом случае соответствующий механизм должен быть выполнен в виде подвижной установки, либо установленной на колесно-рельсовой системе, либо подвешенной к ней. Необходим точный направляющий механизм, который позволяет выровнять приводную станцию по центральной линии ручья.

Запальная печь

Запальную печь в агломашине можно представить в виде стального футерованного огнеупором короба, в котором расположены две или более горизонтально расположенные друг напротив друга горелки. В качестве источника тепла можно использовать любой вид топлива, например, газообразное топливо (коксовый газ, доменный газ, смешанный газ или природный газ и т. д.), жидкое топливо или твердое топливо (пылевидный уголь). Вертикально открываемые дверцы закрывают лицевую сторону топочной печи вплоть до верхнего уровня сырой загрузки, чтобы минимизировать потери тепла. Задачей запальной печи является воспламенение верхнего слоя путем воспламенения углерода коксовой мелочи в зеленом сырье.

Для выполнения вышеуказанных требований печь для розжига должна быть оснащена следующими характеристиками.

- Пламя горелок должно работать с низкой скоростью, чтобы не нарушить слой зеленой массы.

- Пламя плоской формы выгодно для быстрого и равномерного воспламенения зеленого корма.

- Необходимо обеспечить контролируемую подачу охлаждающего воздуха к горелкам для достижения желаемой температуры пламени.

- Должны быть доступны соответствующие устройства управления горелкой, которыми легко управлять.

- Все элементы управления печью должны быть отказоустойчивыми.

- Запальное пламя должно быть надежным, т.е. если горелки работают на газе с низкой и/или колеблющейся теплотворной способностью, таком как доменный газ или смешанный газ, то пилотные факелы должны работать на сжиженном нефтяном газе (СНГ).

Дробилка с декой и горячим агломератом

Аварийный настил предназначен для направления горячего спеченного материала, когда он выгружается из тележек для поддонов, в дробилку для горячего спекания, которую также иногда называют «пальцевой дробилкой». Поскольку аварийная палуба подвержена сильным ударам и истиранию, она сильно облицована. В некоторых машинах краш-дек облицован керамическими кубиками. Срок службы этих футеровок должен соответствовать ежегодным плановым периодам технического обслуживания установки. В случае агломашин меньшей производительности футеровка краш-деков обычно выполняется износостойкой плитой или даже литыми плитами из износостойких материалов, которые обычно считаются подходящими.

Дробилка горячего агломерата измельчает куски агломерата до размера менее 150 мм при подготовке к охлаждению и вторичному дроблению. Поскольку агломерат сохраняет температуру около 850°C в момент выхода из ручья, дробилка горячего агломерата работает в очень неблагоприятных условиях. Следовательно, конструкция дробилки горячего агломерата должна заботиться об этой враждебной среде. Эта проблема решается следующими конструктивными особенностями, такими как (i) сменные пальцы / зубчатые колеса, (ii) экранированные подшипники, (iii) валы с водяным охлаждением (на более крупных агломерационных машинах) и (iv) быстрая замена всего вала. в сборе, включая пальцы, подшипники и подшипниковые щиты. Это требует средства для легкого снятия пылезащитного кожуха, а также легкого отключения привода дробилки.

Технология охлаждения агломерата с альтернативными вариантами рекуперации тепла

Охладитель агломерата часто становится узким местом производства агломерата, поскольку устаревшая технология приводит к низкой производительности и высоким затратам на эксплуатацию и техническое обслуживание. Обычно кольцевой охладитель используется для охлаждения агломерата. В некоторых агломашинах также используются прямолинейные охладители.

Конструкция кольцевого охладителя теперь в основном состоит из жесткой конструкции кольцевой рамы для простого и надежного центрирования материала. Усовершенствованная конструкция загрузочного желоба охладителя обеспечивает более равномерное распределение агломерата в охладителе агломерата, удерживая куски большего диаметра внизу, а меньшего — вверху. Это повышает эффективность охлаждения, снижает энергопотребление вентилятора и предотвращает повреждение связанного оборудования. Кулер имеет специальные резиновые уплотнения между подвижным желобом охладителя и системой воздуховодов, которые обеспечивают более эффективное использование охлаждающего воздуха.

Для дальнейшего повышения энергоэффективности аглофабрики в охладителе аглофабрики установлено несколько различных типов систем рекуперации тепла, в которых физическое тепло отходящего воздуха используется для выработки электроэнергии или технологического пара. Обычно используются три возможных варианта рекуперации тепла. Это (i) предварительный подогрев воздуха для сжигания в запальной печи и последующий подогрев свежезажженного агломерата, (ii) селективная система рециркуляции отходящих газов, обеспечивающая сохранение кокса и CO2 (двуокиси углерода), и (iii) отходящее тепло. установка регенерации пара и/или электроэнергии.

Роль испытаний при проектировании аглофабрики

Обычно испытания при проектировании аглофабрики преследуют три цели. Задача включает в себя (i) подтверждение определенных предварительно выбранных параметров процесса на основе существующих аналогичных аглофабрик, (ii) оценку выбранных параметров с точки зрения предполагаемой производственной мощности аглофабрики и (iii) получение информации о конкретном проекте. к предлагаемой аглофабрике.

Изменение параметров, таких как процент добавления коксовой мелочи и, в меньшей степени, также процент добавления воды, обычно используется для достижения точки оптимизации для набора рабочих параметров. Если набор условий выбран адекватно близким к целевому, оптимизация оценивается по «соотношению агломерата» (масса образовавшейся мелочи / масса мелочи, возвращенной в сырое сырье), которое должно быть как можно ближе к 1 (агломерационная мелочь). считается хорошим, если соотношение составляет от 0,95 до 1,05).

Если изменения количества воды и коксовой мелочи не позволяют достичь соотношения агломерата, то его можно оптимизировать только путем изменения подачи агломерата на сырую смесь для заданной глубины слоя и перепада давления (всасывания).

Следующие параметры процесса обычно изначально определяются для прямолинейных машин и устанавливаются на указанные предварительно выбранные значения для испытаний.

- Давление всасывания — от 1200 до 1400 мм вод. ст.

- Высота кровати — от 400 до 450 мм.

- Время зажигания — 1,5–2,0 минуты.

- Температура воспламенения – около 1000 градусов Цельсия.

- Подовый слой – от 30 до 50 мм

- Возвратная мелочь – от 25 % до 30 % производства агломерата

Варианты испытаний обычно выбираются на основе прогнозируемых эксплуатационных требований предлагаемой аглофабрики. Некоторыми из предлагаемых альтернатив являются (i) базовый вариант, состоящий только из рудной мелочи без добавления пыли или шлама, (ii) с определенным процентом пыли и шламов, добавляемых к рудной мелочи, но без конкреций, и (iii) с определенным процент пыли и шлама, добавленных к рудной мелочи, но на этот раз предварительно уплотненных перед смешиванием с рудной мелочью.

Роль добавления воды

Воду добавляют в агломерат по разным причинам, наиболее важной из которых является распространение агломерации мелкой пыли на более крупные частицы в процессе образования комков. Это вместе со временем образования комков играет ключевую роль в контроле проницаемости агломерационной смеси и, следовательно, агломерата. Однако это также влияет на качество агломерата (хладостойкость) и на производительность, выход и соотношение агломерата. Следовательно, возникает необходимость контроля влажности в процессе спекания. Обычно, когда скорость добавления воды высока, во время спекания требуется больше энергии, а когда скорость добавления воды ниже, чем необходимо, надлежащего образования комков не происходит. Следовательно, скорость добавления воды должна быть оптимизирована путем тестирования. По этой причине контроль за оптимальной подачей воды имеет решающее значение для стабильной работы, и при проектировании необходимо принять соответствующие меры для этого. Однако добавление воды — это параметр, который можно легко дополнительно оптимизировать при вводе в эксплуатацию полномасштабной установки.

Добавка коксовой мелочи

Реакция спекания распространяется путем расплавления поверхностного слоя отдельных частиц рудной мелочи и сплавления их между собой. Тепло (энергия), доступное для этой реакции, регулируется реакцией между углеродом коксовой мелочи, добавляемой в агломерат, и кислородом воздуха, всасываемого через слой. Взаимодействие между этими двумя параметрами является сложным и играет большую роль в определении результатов процесса, т. е. производительности, выхода, доли агломерата и качества агломерата для заданного набора фиксированных параметров процесса.

Важно отметить, что ни один из различных параметров процесса (перепад давления, выход, производительность, температура воспламенения, добавление коксовой мелочи и т. д.) не является полностью независимым друг от друга. Тем не менее, количество углерода в виде коксовой мелочи, добавляемой в сырье для сырого агломерата, возможно, наиболее важно для контроля, поскольку оно определяет поведение слоя во время агломерации, а также в некоторой степени влияет на охлаждающие свойства.

Как правило, при слишком большом количестве углерода в агломерационной смеси слой проплавляется слишком далеко и начинает закрываться, препятствуя потоку воздуха через слой для фиксированного перепада давления. Это, в свою очередь, приводит к длительному времени спекания и низкой производительности. Напротив, слишком мало углерода в агломерационной смеси препятствует адекватному агломерации и увеличивает количество возвратной мелочи из процесса, в то же время снижая выход. Тестирование — лучший способ определить оптимальное процентное содержание углерода (коксовой мелочи), необходимое для оптимизации процесса спекания.

В ходе испытаний, проводимых для проекта установки, набор параметров выбирается на основе наилучших доступных данных для конкретной сырой аглошихты. Количество коксовой мелочи, добавляемой в сырье, варьируется, и об эффективности спекания судят по количеству образующейся в процессе мелочи (минус фракция 5 мм) (преимущественно неспеченные материалы). В зависимости от соотношения входной и выходной мелочи корректируется количество коксовой мелочи.

Падение давления

Как указывалось ранее, распространение реакции спекания контролируется количеством углерода (коксовой мелочи) и воздуха в системе, поскольку они обеспечивают энергию для реакции. Однако в агломерационных машинах трудно и непрактично контролировать поток воздуха через слой, и, следовательно, контролируется перепад давления, а не поток воздуха. Количество воздуха, всасываемого через слой агломерата, зависит от проницаемости агломерационной смеси в слое при определенном перепаде давления и, следовательно, изменяется по длине агломерационной ленты из-за изменений проницаемости. Падение давления в системе поддерживается постоянным на заданном уровне за счет всасывания, создаваемого вытяжными вентиляторами системы газоочистки. Управление отдельными всасывающими камерами возможно в режиме онлайн, но не обязательно, за исключением тех, что находятся под капотом. Воспламенение происходит при 180–200 мм водяного столба, в значительной степени независимо от глубины слоя, но перепады давления при спекании связаны с глубиной слоя.

Глубина кровати

На практике существует множество конфигураций аглофабрики, возможных для любой заданной производительности, хотя варьируется ширина, длина или глубина слоя, что, хотя и немного по-разному влияет. Основной эффект более глубокого слоя обусловлен взаимосвязью между площадью поверхности и объемом произведенного агломерата. С увеличением глубины слоя отношение объема к площади увеличивается, и, следовательно, ожидается меньшее количество неспеченной поверхностной мелочи. Обычно это влияет на выход и долю агломерата, но не обязательно на производительность.

Как правило, при условии, что перепад давления регулируется, производительность не меняется, поскольку при фиксированной вертикальной скорости спекания (скорость прожига слоя, также известная как скорость фронта пламени) требуется пропорциональное количество времени для разной глубины слоя. Однако это может повлиять на горизонтальную скорость агломерационной ленты, поскольку точка прожога смещается со временем агломерации.

Обычно видно, что агломерат работает заметно лучше с более глубоким слоем. Соотношения мелочи агломерата и скорости ручья для более глубокого слоя гораздо более приемлемы при сохранении требуемой производительности. Дополнительным преимуществом более глубокого слоя является расход коксовой мелочи, который существенно снижается. Также обычно видно, что с увеличением высоты слоя существует некоторая гибкость с точки зрения перепада давления, необходимого через слой.

Время зажигания

Воспламенение сырья сырого агломерата осуществляется горелками, зажженными, возможно, любым источником топлива. Время воспламенения не считается критическим параметром до тех пор, пока коксовая мелочь в верхнем слое воспламеняется в достаточной степени, чтобы реакция распространилась дальше по слою. В зависимости от источника руды время воспламенения может варьироваться от 0,5 до 2,0 минут, но обычно считается достаточным время воспламенения 1,5 минуты.

Температура воспламенения

В отличие от времени воспламенения температура воспламенения обычно считается критической. Температура при прокаливании регулирует количество верхнего слоя и, как следствие, выход конечного продукта из ручья. Кроме того, это также может влиять на качество конечного продукта (крепость), выход продукта и скорость производства. Кроме того, часто наблюдалось, что термический удар от слишком высоких температур воспламенения приводит к образованию трещин в слое агломерата, где обычно происходит короткое замыкание воздушного потока. В областях, прилегающих к этим трещинам, происходит неполное спекание, что считается основной причиной снижения выхода, снижения производительности и низкого качества агломерата.

Однако следует отметить, что температура воспламенения и энергия, необходимая для воспламенения, не совпадают, и их не следует путать друг с другом. Кроме того, эти два параметра в идеале должны контролироваться по отдельности, что на аглофабрике обычно затруднительно.

Слой очага

Слой пода имеет в основном одну некритическую функцию, которая заключается в предотвращении повреждения тележек поддонов и решетчатых стержней, вызванного припеканием кека к поду. Было замечено, что некоторые агломерационные смеси, изготовленные из конкретных низкосортных железных руд, даже не требуют подового слоя. Обычно ожидается очень незначительное влияние толщины слоя горна и распределения размеров на проницаемость агломерата, но оно остается незначительным для всех практических целей. Однако при работе аглофабрики возникает опасение, что могут возникнуть трудности с непрерывностью подачи слоя рециркуляционного пода. Иногда не хватает нужного размера, чтобы поставить слой пода. В таком случае необходимо контролировать дробление агломерата на последующих этапах процесса агломерации.

Выход агломерата

Выход процесса агломерации обычно выражается как количество произведенного агломерата по сравнению с количеством сырья, подаваемого в процесс. В зависимости от предела батареи расчета (конец нити или конечный продукт) результат расчета может быть другим. Выход конца ручья показывает только потери из-за LOI (потеря воспламенения) и пыли, всасываемой в систему выхлопных газов, в то время как выход конечного продукта также учитывает образование мелких фракций (менее 5 мм). Основываясь на анализе исходных материалов, обычно ожидается, что LOI составит около 20 %, а выход агломерата – 80 %.

Производительность

Производительность или производственный индекс стал нормой, по которой судят о производительности аглофабрики, и обычно выражается как масса агломерата, произведенного на квадратный метр площади рабочего горна в час. В некоторых местах его выражают как массу агломерата, произведенного на квадратный метр площади действующего горна за 24 часа. Однако может возникнуть некоторая путаница в отношении определения активной площади пода, а также предела батареи (конец нити по сравнению с конечным продуктом). Поэтому целесообразно определить термины следующим образом.

- Ограничение батареи по массе произведенного агломерата определяется после просеивания конечного продукта, и, следовательно, оно исключает те мелочи, которые рециркулируются в сырье для сырого агломерата, и игнорирует фракцию подового слоя, которая считается непрерывно рециркулирующей загрузкой.

- Активная площадь очага определяется как общая площадь, доступная для спекания, от начала входа в вытяжной колпак до точки прогорания. Необходимо понимать, что если один тип руды прогорает быстрее, чем другой, на одной и той же ручье, это не означает автоматически, что производительность выше. Скорость пряди необходимо отрегулировать, чтобы сдвинуть точку прожога к концу пряди, чтобы увеличить активную площадь пряди. Это, в свою очередь, увеличивает производительность.

Соотношение агломерационной мелочи

Коэффициент агломерационной мелочи является параметром, определяющим производительность процесса агломерации. Следовательно, разумно сказать, что идеал должен стремиться к соотношению 1, при котором количество образовавшейся мелочи равно количеству, возвращаемому в сырье, и процесс находится в равновесии. В процессе агломерации коэффициент агломерационной мелочи обычно может варьироваться от 0,95 до 1,05, что требует буферного хранения.

Производственный процесс

- Настройка ультразвуковых датчиков для оптимизации и контроля процесса композитов

- Система автоматизации и управления аглофабрикой

- Процесс спекания железной руды

- Процесс Finex для производства жидкого чугуна

- Факторы, влияющие на агломерацию и процесс агломерации

- Технологии совершенствования процесса спекания

- FASTMET и FASTMELT Процессы производства чугуна

- Железорудные окатыши и процесс окомкования

- Токарный центр и технология станков

- Понимание процесса обработки и станка