Автоматизация в сталелитейной промышленности

Автоматизация сталелитейной промышленности

Сталь – это сплав железа, обычно содержащий менее 1 % углерода. Благодаря своим универсальным свойствам и возможностям вторичной переработки сталь является основным материалом для устойчивого развития современного индустриального общества. Он обеспечивает широкий спектр применения практически во всех важных секторах промышленности, таких как производство аппаратов и машин, строительство мостов и зданий, энергетика и экологическая инженерия, а также автомобилестроение и транспортная промышленность.

Сталь есть и останется самым важным инженерным и строительным материалом в современную эпоху. Сталелитейная промышленность является очень динамичным промышленным сектором. Предпринимаются дальнейшие шаги по повышению эффективности использования ресурсов и энергии, сокращению выбросов и обеспечению безопасной и здоровой рабочей среды. Для достижения этого сталелитейная промышленность должна преуспеть в сегодняшней среде, которая представляет собой очень динамичную и интерактивную бизнес-среду. Рыночные условия, требования к новым продуктам, затраты на сырье, управление процессами и т. д. – все это влияет на эффективность сталелитейной промышленности.

Сталелитейная промышленность является важной движущей силой экономики, и поэтому она должна работать эффективно. Кроме того, он нуждается в крупных инвестициях, и, следовательно, важно, чтобы он работал экономично, чтобы поддерживать его здоровье. Ее продукция незаменима для других отраслей, таких как автомобилестроение и строительство. Качество, надежность и экономическая эффективность производства металлопродукции могут быть обеспечены только с помощью автоматизированных производственных мощностей.

Процессы сталелитейной промышленности отличаются высокой энергоемкостью и состоят из множества сложных единичных операций. Железная руда и уголь нуждаются в предварительной обработке перед подачей в реактор, а жидкие металлы из разных реакторов требуют осторожного обращения. Далее жидкая сталь должна быть переведена в твердую форму, а затем прокатана в готовую продукцию. Каждая из этих операций заинтересована в качестве производимой стали, а также нуждается в постоянном контроле. Существует множество систем, доступных для мониторинга и управления работой каждой установки. Системы управления процессами в сталелитейной промышленности варьируются от ручного управления до полностью автоматизированного управления.

Процессы в сталелитейной промышленности должны быть оснащены двумя типами технологий, а именно (i) базовыми технологиями и (ii) передовыми технологиями.

Базовые технологии – это те технологии, которые лежат в основе производственных процессов. Как правило, это традиционные технологии, разработанные на основе научных принципов. Это те технологии, которые необходимы для производства продукта с требуемым уровнем производительности и эффективности с низким удельным расходом исходных материалов. Базовые технологии обычно состоят из химических, механических, металлургических или производственных технологий.

В передовых производственных технологиях сегодня используются следующие пять технологических инструментов, которые имеют наибольший потенциал для влияния на качество продукции, помимо влияния на повышение производительности и эффективности процессов.

- Автоматизация. В производственном процессе используются системы автоматизации нового поколения, которые часто связывают производственный процесс с системами дистанционного управления с помощью информационных технологий. Эти новые системы автоматизации оснащены дистанционными контактными или бесконтактными датчиками и стандартизированными интерфейсами, а в некоторых случаях полностью исключают вмешательство человека. Это помогает устранить недостатки качества продукции, вызванные человеческими ошибками. Автоматизация также позволяет производить продукт с большей точностью и жесткими допусками экономически эффективным способом.

- Интегрированная вычислительная инженерия материалов. Этот инструмент создает компьютерные модели для имитации свойств продуктов. Оснащение производственных процессов этими моделями не только помогает производить продукты, соответствующие требованиям спецификации, но и снижает процент брака. Этот инструмент помогает очень быстро стабилизировать процесс в начале производственного процесса. Это также снижает нагрузку на тестирование продукта после его изготовления. Это также помогает процессу производить продукты лучше, быстрее и дешевле.

- Цифровое производство. Оцифровка средств управления производственным процессом помогает выявлять и автоматически исправлять дефекты продукции на каждом этапе производственного процесса. Это, в свою очередь, повышает уровень приемлемости продукта.

- Промышленный Интернет и гибкая автоматизация. С помощью такой автоматизации технологическое оборудование может быть связано друг с другом, чтобы оборудование и машины могли взаимодействовать друг с другом и автоматически регулировать качество продукции на основе данных, генерируемых датчиками.

- Процесс аддитивного производства. Это очень продвинутый инструмент, который создает трехмерные объекты на основе цифровых моделей путем последовательного нанесения тонких слоев материалов. Использование этого инструмента полностью исключает выпуск изделий с несоблюдением допусков на размеры.

Хотя автоматизация является частью передовых технологий, часто термины «передовые технологии» и «автоматизация» используются взаимозаменяемо. В этой статье оба термина также используются взаимозаменяемо.

Передовые производственные технологии помогают удовлетворить ряд потребностей сталелитейной промышленности. Эти новые технологические процессы повышают производительность и быстроту реагирования на потребности клиентов, позволяя сталелитейным заводам быстро и легко модифицировать и корректировать производственные процессы в соответствии с требованиями клиентов. В результате сталелитейные заводы могут производить более разнообразную продукцию в результате производственных процессов. Эти передовые технологии сочетают в себе эффективность массового производства с изготовлением на заказ продуктов, изготовленных специально для удовлетворения потребностей клиентов. Это довольно сложно и часто непомерно дорого сделать при использовании традиционных технологий в процессе производства.

Применение передовых технологий к базовым технологиям в производственных процессах является недавней тенденцией. Применение передовых производственных технологий оказывает большое влияние на качество продукции. Быстрый прогресс в области информационных технологий, датчиков и наноматериалов не только резко снижает стоимость передовых производственных процессов, но и значительно повышает их производительность в отношении качества продукции. Медленно, но верно цифровизация начала проникать во все аспекты производственных процессов, от проектирования до управления цепочкой поставок и цеха, что делает производственные системы более интеллектуальными, сетевыми и более ориентированными на качество продукции. Это помогает сталелитейной промышленности не только повышать производительность, но и лучше реагировать на изменяющиеся потребности клиентов.

Слово «автоматизация» происходит от греческих слов «авто» (сам) и «матос» (движение). Таким образом, автоматизация — это механизм для систем, которые «двигаются сами по себе». Однако, помимо этого первоначального значения слова, автоматизированные системы также обеспечивают значительно более высокую производительность, чем ручные системы, с точки зрения мощности, точности и скорости работы. Следовательно, под автоматизацией обычно понимается полная или частичная замена функции, ранее выполнявшейся человеком-оператором.

Исторически сложилось так, что автоматизация оказалась эффективным способом достижения рентабельности производства, а также в обрабатывающей промышленности, такой как сталелитейная промышленность. В целом автоматизация также избавила человека от тяжелых, опасных, сложных, скучных и трудоемких задач. Автоматизация также была широко распространена не только в реальном производственном процессе сталелитейной промышленности, но и в вспомогательных задачах (например, обработка материалов, транспортировка и хранение и т. д.). Кроме того, автоматизация может предоставить решения в очень критичных по времени ситуациях, в которых у человека-оператора недостаточно времени, чтобы отреагировать и предпринять соответствующие действия, или в других типах ситуаций, когда человеческий фактор оказывается недостаточным в одном или нескольких аспектах.

Автоматизация определяется как набор технологий, которые обеспечивают работу машин и систем без существенного вмешательства человека и обеспечивают более высокую производительность, чем ручное управление.

Автоматизация состоит из электромеханических технологий (компьютеров), применяемых к технологическим системам с целью управления производственными процессами, чтобы облегчить или заменить человека-оператора. Это определение является широким в смысле автоматизации, но сфокусировано на ее форме — компьютерах. Компьютеры составляют текущее поколение систем управления, и в следующем они будут все чаще использоваться для автоматической обработки данных и предоставления операторам информации, необходимой для эффективного принятия решений.

Системы автоматизации используют полевые приборы и датчики для сбора данных и их передачи в блок обработки, который после анализа данных посылает сигналы на управляющее оборудование с целью контроля параметров процесса, чтобы эти параметры находились в допустимых пределах.

В задачи автоматизации входит повышение надежности и эксплуатационной готовности производственных линий. На самом деле, автоматизация применяется к системам человек-машина (человек-компьютер) для нескольких целей, которые включают (i) повышение производительности, (ii) повышение эксплуатационной безопасности и (iii) повышение экономии рабочей силы. Производительность системы можно повысить, передав компьютеру функции, которые люди не могут выполнять из-за врожденных ограничений физических и умственных способностей. Например, динамические процессы, слишком сложные для того, чтобы люди-операторы могли реагировать на них вручную, должны выполняться с помощью автоматизации. Производительность системы также можно повысить, назначив компьютеру функции, которые могут выполнять операторы, но которые не подходят или вызывают высокую рабочую нагрузку и уровень стресса.

Роль системы автоматизации в сталелитейной промышленности заключается в бесперебойном, точном и стабильном функционировании производственных процессов, в основном используемых для производства готовых стальных изделий из сырья/полуфабрикатов с использованием энергии, рабочей силы, оборудования и инфраструктуры. Поскольку сталелитейная промышленность по сути является «систематической экономической деятельностью», основной целью отрасли является получение прибыли, которую можно максимизировать за счет производства качественной продукции в больших объемах с меньшими производственными затратами и временем и, следовательно, за счет внедрения системы автоматизации в сталелитейной промышленности. становится необходимым.

Преимущества автоматизации включают (i) контроль производственного процесса, (ii) улучшение производственного процесса, в частности повышение стабильности процесса за счет обеспечения простоты эксплуатации, (iii) повышение производительности, (iv) сокращение производственного цикла с сырья в продукт, (iv) снижение удельного расхода материалов, а также энергии, (v) улучшение качества продукта, (vi) снижение производственных затрат, (vii) улучшение состояния оборудования , (viii) управление окружающей средой и (ix) безопасность операторов и оборудования. Эксплуатационная безопасность технологически продвинутых систем, которые очень распространены в современной сталелитейной промышленности, может быть повышена за счет автоматизации, которая направлена на устранение человеческих ошибок в системах путем замены операторов практически безошибочными машинами. Автоматизация приводит к увеличению человеческих возможностей и производительности, а также к снижению рабочей нагрузки и усталости оператора.

Недостатки использования автоматизации в сталелитейной промышленности включают (i) низкую удовлетворенность работой оператора, (ii) неспособность оператора следить за критическими системными событиями (бдительность), (iii) чрезмерную зависимость оператора от автоматизированных систем (самоуспокоенность), (iv) низкая квалификация операторов в случае возникновения чрезвычайных ситуаций, требующих ручного управления (снижение квалификации), и (v) потеря оператором осведомленности о системе. Фактически, руководство некоторых сталелитейных заводов рассматривает автоматизацию как снижение статуса роли оператора до нажимателя кнопок, лишая его возможности использовать свои знания и опыт в управлении процессами. Эта ловушка пассивного функционирования оператора в условиях автоматизации вызывает у операторов (i) отсутствие бдительности, (ii) самоуспокоенность и (iii) потери с точки зрения (ручных) навыков и осведомленности о ситуации.

Несмотря на технологические достижения в разработке автоматизированных производственных процессов, которые могут выполнять функции более эффективно, надежно или точно или с меньшими затратами, чем люди-операторы в сталелитейной промышленности, автоматизация до сих пор не заменила людей в производственных процессах. Однако с точки зрения непрофессионала легко представить, что автоматизированные системы не включают людей. Однако в большинстве этих «беспилотных» систем, таких как автоматическая сборка печатных плат, задействованы люди-операторы, выполняющие функции надзора или контроля.

Надзорный контроль, который человек как руководитель может рассматривать как одну или несколько из пяти общих и взаимосвязанных функций. Эти функции следующие.

- Первой задачей руководителя является планирование того, что необходимо сделать в течение определенного периода времени, прежде чем будет включена какая-либо автоматизация.

- Вторая роль заключается в том, чтобы научить (например, инструктировать, командовать, запрограммировать) автоматизированную систему тому, что ей нужно знать, чтобы выполнять возложенную на нее функцию в течение этого периода.

- Третья роль — включение автоматизации, отслеживание автоматических действий и обнаружение любых отклонений или сбоев.

- Четвертая роль супервизора заключается в том, чтобы при необходимости вмешиваться в автоматические действия и принимать решения о необходимых корректировках автоматизации.

- Пятая и последняя роль заключается в оценке эффективности и извлечении уроков из наблюдаемого опыта.

При автоматизации оператору назначается роль системного монитора. От него требуется сканировать дисплеи, не предпринимая никаких действий по изменению состояния системы, если в этом нет необходимости. Единственной целью этого мониторинга является определение того, нормально ли функционирует система или требуется вмешательство человека. На решение о вмешательстве в процесс управления влияет (i) точность, с которой оператор должен воспринимать значения системных переменных, (ii) вероятность пропуска критического события при концентрации на другой информации, (iii) вознаграждение и штрафы, связанные с критическими событиями, (iv) стратегия, сформулированная оператором, (v) корреляция между событиями и (vi) порог, ниже которого оператор не устраняет критическое событие. В случае выхода из строя автоматизированного управления возникает необходимость в том, чтобы оператор взял на себя управление процессом, для которого оператор должен иметь навыки, и система должна обеспечить этот прием управления.

В сталелитейной промышленности всегда возникают ситуации, когда оператор как компонент производственной системы должен быть задействован, чтобы иметь возможность обращаться с машинами и оборудованием в непредвиденных ситуациях. Следовательно, для достижения гибкого и эффективного производства необходимы как передовые автоматизированные системы, так и квалифицированные рабочие, работающие вместе. Таким образом, надежность и гибкость производственных процессов являются ключевыми аспектами автоматизации. Однако, поскольку в сталелитейной промышленности процессы очень сложны, а также из-за того, что индивидуальная настройка продукта увеличила эту сложность, стало требованием, которое сталелитейная промышленность принимает в качестве повышенного уровня и степени автоматизации.

Автоматизация всегда связана с управлением, которое представляет собой набор технологий, обеспечивающих желаемые модели изменения рабочих параметров и последовательностей для машин и систем путем подачи необходимых входных сигналов. Есть некоторые различия в том смысле, в каком эти два термина обычно интерпретируются в техническом контексте. Они приведены ниже.

- Системы автоматизации могут включать в себя системы управления, но обратное неверно. Системы управления могут быть частью систем автоматизации.

- Основной функцией систем управления является обеспечение того, чтобы выходные параметры соответствовали заданным значениям. Однако системы автоматизации могут иметь гораздо больше функциональных возможностей, таких как расчет уставок для систем управления, мониторинг производительности системы, запуск или остановка предприятия, планирование работы и оборудования и т. д.

Системы автоматизации необходимы для металлургических заводов, где большинство процессов имеют сложную последовательность операций. Поэтому сегодня автоматизация в сталелитейной промышленности стала незаменимой, поскольку она играет особую роль. Если на ранних этапах он использовался только для управления технологическим процессом, то сегодня он предоставляет дополнительную информацию о состоянии установки, которая помогает в планировании и подготовке именно техобслуживания и ремонта установки и оборудования. Сегодня автоматизация выполняет диагностические функции, которые используются для технического обслуживания по состоянию. Это способствует повышению надежности оборудования и доступности его для производства.

Автоматизация металлургической промышленности нуждается в нескольких функциях, включая (i) строгие требования к точности управления, (ii) надежность, позволяющую выдерживать 24-часовую непрерывную работу на заводе, где операции никогда не останавливаются, (iii) массовую обработку информации из-за большого масштаба. операции, (iv) строгость требования к высокой реакции и (v) сложность стабильной работы и «встраивания» из-за сложности производственных процессов.

Способность человека-оператора управлять автоматизированной системой может напрямую зависеть от уровня планирования задач и производительного взаимодействия, поддерживаемого компьютерным контроллером. С другой стороны, на способность оператора реагировать и принимать решения на основе системной информации обычно влияют различные уровни автоматизации. В этих ситуациях уровень автоматизации в сталелитейной промышленности может быть (i) ручным, когда управление осуществляется человеком без помощи компьютера, (ii) поддержкой принятия решений, когда оператор управляет вводом данных в виде компьютерных рекомендаций, (iii) согласованным, когда компьютерное управление действия, но для выполнения действий требуется согласие оператора, (iv) мониторинг, в этом случае компьютерное управление осуществляется автоматически, если только человек не наложил вето, и (v) полная автоматизация, когда есть полный компьютерный контроль без взаимодействия с оператором.

Системы автоматизации можно разделить на категории в зависимости от гибкости и уровня интеграции в операции производственного процесса. Различные системы автоматизации, используемые в сталелитейной промышленности, можно классифицировать следующим образом.

- Фиксированная автоматизация. Обычно это специально разработанное специальное оборудование для автоматизации фиксированной последовательности операций. Он используется в крупносерийном производстве на специальном оборудовании, которое имеет фиксированный набор операций и спроектировано так, чтобы быть эффективным для этого набора. Эта автоматизация используется в системах непрерывного и дискретного массового производства. Стационарная автоматизация обычно связана с высокой производительностью и жесткой конструкцией стального изделия.

- Программируемая автоматизация. Эта система автоматизации используется для изменяемой последовательности работы и конфигурации машин с использованием электронных средств управления. Однако для перепрограммирования машины или последовательности операций могут потребоваться нетривиальные усилия по программированию. Инвестиции в программируемое оборудование меньше, так как производственный процесс меняется не часто. Система состоит из оборудования, предназначенного для размещения определенного класса изменений продукта. Этот тип автоматизации обычно используется в пакетных процессах, где разнообразие заданий невелико, а объем продукции средний или большой, а иногда и в массовом производстве.

- Гибкая автоматизация. Этот тип автоматизации отличается гибкостью и используется для производства различных продуктов. В этой системе автоматизации операторы высокого уровня дают команды в виде кодов, введенных в компьютер, идентифицирующих продукт и его положение в последовательности, а изменения нижнего уровня выполняются автоматически. Каждая производственная машина получает настройки/инструкции от компьютера. Станки автоматически загружают/выгружают необходимые инструменты и выполняют инструкции по их обработке. После обработки продукты автоматически передаются на следующую машину. Обычно он используется в мастерских и пакетных процессах, где ассортимент продукции велик, а объемы работ средние или низкие. Однако этот тип автоматизации связан с более низкими темпами производства и продуктами, которые необходимо часто менять из-за их зависимости от спроса.

- Интегрированная система автоматизации. Обозначает полную автоматизацию цеха сталелитейного завода, при которой все процессы функционируют под компьютерным управлением и координируются с помощью цифровой обработки информации. Он включает в себя такие технологии, как автоматизированное проектирование и производство, автоматизированное планирование процессов, станки с числовым программным управлением, гибкие системы обработки, автоматизированные системы хранения и поиска, автоматизированные системы обработки материалов, такие как роботы и автоматизированные краны и конвейеры, компьютеризированное планирование и производственный контроль. Он также может интегрировать бизнес-систему через общую базу данных. Другими словами, он символизирует полную интеграцию процессов и операций управления с использованием информационных и коммуникационных технологий.

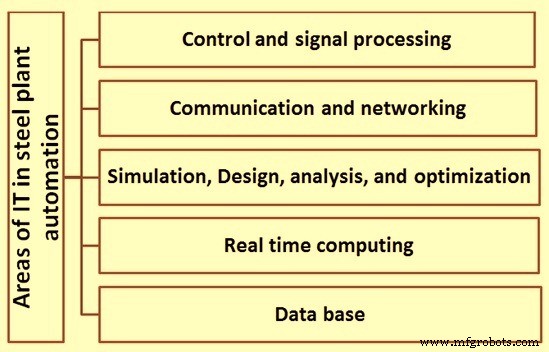

В автоматизации сталелитейных заводов широко используются «информационные технологии» (ИТ). На рис. 1 ниже показаны некоторые из основных областей ИТ, которые используются в контексте автоматизации сталелитейных заводов.

Рис. 1. Области применения ИТ в работе сталелитейного завода

Однако автоматизация сталелитейных заводов отличается от ИТ в следующих смыслах

- Автоматизация металлургического производства также включает в себя значительное количество аппаратных технологий, связанных с контрольно-измерительными приборами и датчиками, приводами и приводами, электроникой для обработки сигналов, связи и отображения, встроенными, а также автономными вычислительными системами и т. д.

- Поскольку системы автоматизации сталелитейных заводов день ото дня становятся все более сложными с точки зрения знаний и алгоритмов, которые они используют, они охватывают более крупные области деятельности, включающие несколько единиц или весь сталелитейный завод, и интегрируют производство с другими областями. функционирования сталелитейного завода, таких как управление материалами, управление взаимоотношениями с клиентами, финансовый менеджмент, управление качеством продукции, управление контролем затрат, управление продажами и т. д., использование ИТ для автоматизации сталелитейного завода резко возросло.

По сравнению с трудоемкими отраслями, сталелитейную промышленность можно рассматривать как очень капиталоемкую, поэтому роль и применение автоматизации часто различаются. Вместо полностью автоматизированных производственных линий автоматизация широко используется для улучшения управляемости процессов, качества продукции и автоматизированных вспомогательных задач, таких как обработка материалов. Отличительными особенностями системы автоматизации металлургического завода являются следующие.

- Система автоматизации стали, как правило, является реактивной в том смысле, что она получает стимулы от своей среды, в которой она функционирует, и, в свою очередь, производит ответы, которые стимулируют ее среду. Естественно, важнейшим компонентом системы автоматизации сталелитейного производства является ее взаимодействие с окружающей средой.

- Система автоматизации металлургического завода должна работать в режиме реального времени. Под этим подразумевается, что расчет должен быть не только правильным, но и производиться вовремя. Точный результат, который не является своевременным, может быть менее предпочтительным, чем менее точный результат, полученный вовремя. Поэтому система автоматизации должна быть разработана с явными соображениями соблюдения сроков вычислительного времени.

- Система автоматизации металлургического завода должна иметь решающее значение в том смысле, что неисправность любого компонента системы автоматизации может привести к катастрофическим последствиям с точки зрения потери оборудования и даже человеческих жертв. Следовательно, при его проектировании требуется особая осторожность, чтобы сделать его безупречным. Несмотря на это, часто используются сложные механизмы, чтобы гарантировать, что любые непредвиденные обстоятельства также могут быть обработаны предсказуемым образом. В систему автоматизации часто закладывается отказоустойчивость к аварийным ситуациям из-за аппаратных и программных сбоев.

Уровни автоматизации

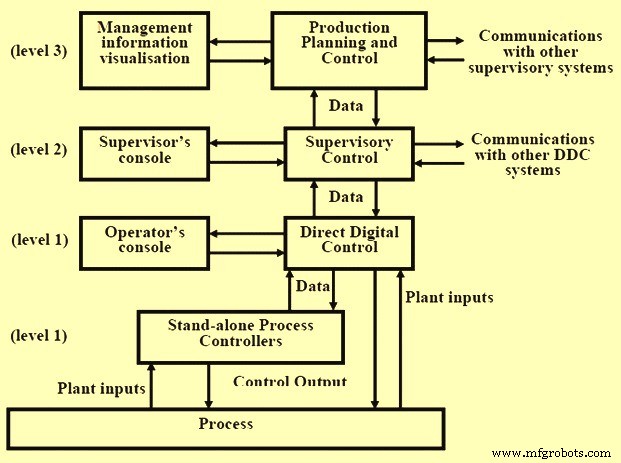

Существует пять уровней автоматизации, которые обычно используются в сталелитейной промышленности. Эти уровни приведены ниже.

- Уровень 0. На этом уровне автоматизация практически отсутствует, и каждое управление оборудованием и процессом состоит из ручного управления.

- Уровень 1. Автоматизация уровня I ограничена производственными процессами. Он включает в себя контроль оборудования и производственных процессов. Он включает в себя специальный цифровой контроллер (DDC). Это не включает сеть. Автоматизация уровня 1 использует все больше и больше современных полевых приборов, удаленных входов/выходов, полевых шин и графических интерфейсов. В различных цехах металлоконструкций современные приводы переменного тока предоставляют новые инструменты для расширенного управления скоростью и крутящим моментом. Также использование сервогидравлики предоставило новые улучшенные возможности управления производством стали в широком диапазоне от машин непрерывного литья заготовок до небольших манипуляторов. Как правило, современные системы управления уровня 1 способны обрабатывать все более и более сложные системы MIMO (с несколькими входами и несколькими выходами) и каскадные системы с повышенной точностью.

- Уровень 2. Этот уровень автоматизации включает диспетчерское управление. Диспетчерский контроль объединяет функции планирования производства и управленческой информации с функциями управления технологическими процессами, образуя иерархическую систему управления. Он также включает в себя модели процессов, автоматическую обработку материалов, настройку инструмента, упаковку и другие вспомогательные системы. Он использует физические модели процессов в дополнение к управлению уровнем 1, предоставляя расчетные заданные значения для управления процессом уровня 1. Мониторинг и диагностика процесса также играют важную роль в системах уровня 2. В больших системах может потребоваться отдельный компьютер для управления каждым уровнем, но в небольших системах два или более операционных уровня могут быть объединены в один компьютерный уровень. Специализированные цифровые контроллеры на уровне 1 не требуют вмешательства человека, поскольку их функциональные задачи полностью определены конструкцией системы, и операторы не взаимодействуют с ними в режиме онлайн. Все остальные уровни имеют человеческий интерфейс, как указано. Системы автоматизации уровня 2 предлагают две основные возможности, а именно (i) жесткий оптимизированный контроль каждой рабочей единицы завода на основе уровней производства и ограничений, установленных системой планирования и контроля производства (PPC) уровня 3, путем обеспечения оптимальных рабочих уставок для производственные процессы с этим контролем, непосредственно реагирующим на любые аварийные ситуации, которые происходят в его собственном подразделении, и (ii) повышение общей надежности и доступности всей системы управления за счет обнаружения ошибок, отказоустойчивости, резервирования и других применимых методов, встроенных в спецификацию системы и операция.

- Уровень 3. Система автоматизации уровня 3 содержит функции планирования и отслеживания состояния доставки. Он включает в себя функции планирования и контроля производства. На этот уровень включены как функции планирования производства, так и функции управления производством. Он также включает планирование технического обслуживания и анализ данных. Эта система представляет собой полную интегрированную систему автоматизации. При таком уровне автоматизации ответственный за удаленную работу может просматривать все данные. Планирование ресурсов предприятия (ERP) – это популярная программная технология, связанная с автоматизацией третьего уровня.

- Уровень 4. Аналогично уровню 3, но на этом уровне возможно управление через спутник из удаленного места. Уровень 4 связывает заказы клиентов и материалы и распределяет мощности по производству. Эта сложная ERP-система используется для управления всей цепочкой заказов и поставок и документации.

На рис. 2 показана функциональная иерархия системы управления на разных уровнях автоматизации.

Рис. 2. Функциональная иерархия системы управления на разных уровнях автоматизации

Распределенная система управления

Распределенная система управления (РСУ) представляет собой технологическую платформу, реализующую автоматизацию 1-го и 2-го уровней. Управление уровнями 1 и 2 обычно может осуществляться с помощью программируемых логических контроллеров (ПЛК), микропроцессорных систем, а также программируемых контроллеров (ПК)/рабочих станций, по мере необходимости. В DCS каждая из систем автоматизации цеха подразделяется в соответствии с функциональными требованиями и охватывает функции управления разомкнутым и замкнутым контуром различных участков производственного цеха.

Распределенная система управления быстро развивалась с середины 1980-х годов, начиная с замены панельных щитов и заканчивая комплексными информационными, вычислительными и управляющими сетями, полностью интегрированными в основные процессы производства. Этот прогресс был частично вызван технологической революцией в области микропроцессоров и программного обеспечения, а также экономической необходимостью.

Микропроцессорные РСУ дебютировали в середине 1970-х годов. Первоначально они были задуманы как функциональная замена контрольно-измерительных приборов с электронными панелями и были соответствующим образом упакованы. В первоначальных системах использовались дисплеи на дискретных панелях, аналогичные их электронным аналогам. Эти системы быстро развивались, добавляя рабочие станции на основе видео и общие контроллеры, способные выражать сложные стратегии регулирования и управления последовательностью, ориентированные на операции с устройствами, содержащие множество функциональных элементов, таких как PID (пропорционально-интегрально-производная), lad / lag / totalizers, элементы мертвого времени, таймер истекшего времени, логические схемы и калькуляторы общего назначения

К началу-середине 1980-х индустрия персональных компьютеров созрела, и дисковая операционная система IBM PC (DOS) стала стандартом. Это породило индустрию программного обеспечения, которая поставляла многофункциональные высококачественные недорогие пакеты программного обеспечения. Благодаря этому стало возможным разработать относительно недорогой пакет управления сканированием и сбора данных (SCADA) для платформы персонального компьютера и интегрировать его с такими универсальными программными пакетами, такими как электронные таблицы, настольные публикации или управление базами данных и можно было бы иметь очень рентабельную альтернативу DCS. Из-за производительности и общих ограничений пригодности этих предложений ПК этот подход был привлекательным в основном для чувствительных к стоимости некритичных приложений и там, где существовал низкий риск безопасности или опасности. Однако эта концепция породила ожидания и видение будущего, то есть открытых архитектур.

DCS was developed further and now it includes tools to address real-time process control applications by incorporating the low-cost shrink-wrap packages in their systems. Such packages include (i) relational database management, (ii) spreadsheet packages, (iii) statistical process control capabilities, (iv) expert systems, (v) computer-based process simulation, (vi) computer-aided design and drafting, (desktop publishing, (vii) object-oriented display management, (viii) windows-oriented display management, and (ix) information exchange with other plant systems.

During the last 1980s and early 1990s the computer industry continued its transformation. Networking of systems into a cohesive whole promised to (again) revolutionize the steel industry, which has barely absorbed the impact of the PC revolution. Software and communications standard began to take hold, making interoperability among disparate computing platforms and application software a near-term reality. The steel organization, including the factory floor, could be moulded into a cohesive whole by making the various departmental systems work cooperatively at an acceptable integration cost. These added new technological features to DCS including (i) open operating system standards, such as UNIXC or POSIX etc., (ii) open system interconnect (OSI) communications model, (iii) client server cooperative computing model, (iv) X-window protocols for workstation communications, (v) distributed relational database management systems, (vi) SQL (Structured query language) access to distributed relational databases, (vii) object oriented programming and platform independent languages , and (viii) computer-aided software engineering.

These characterize the modern DCS technology. DCSs today are distributed computing platforms with sufficient performance to support large-scale real-time process applications. Structurally DCSs traditionally are organized into five major subsystems, namely (i) operations workstations which act as the MMI (machine man interface) and provide visualization capability, (ii) controller subsystems which perform direct digital control, (iii) data collection subsystems, (iv) process computing subsystems for process optimization and supervision, and (v) communication networks. Open system communication standards are enabling DCSs to receive information from a set of similar compatible computing platforms, including business, laboratory information, maintenance, and other plant systems as well as to provide informations in support of applications, such as given below.

- Automated warehousing and packaging line systems so that a complete order can be coordinated from the receipt of raw materials to the shipment of the final product.

- Laboratory information management systems (LIMs), which perform in-process analysis as well as quality assurance inspections.

- Automated production scheduling for a plant accessing the business system and tying into manufacturing resource planning systems and finite-capacity scheduling packages.

Application of DCS systems can be found in some areas of operations in large integrated steel plants.

Производственный процесс

- Использование молибдена в сталелитейной промышленности

- Применение ниобия в сталелитейной промышленности

- Тенденции в системах ввода-вывода автоматизации процессов

- Важность никеля в производстве нержавеющей стали?

- Можно ли использовать автоматизацию процессов для продвижения Instagram?

- Как автоматизация влияет на обрабатывающую промышленность

- Один пятиосевой процесс, 10 элементов автоматизации

- Внедрите автоматизацию производственных процессов в свой бизнес

- Автоматизация в индустрии 4.0

- Процесс термической обработки стали