Процессы обогащения железных руд

Процессы обогащения железной руды

Железо является распространенным элементом в земной коре, в среднем от 2 % до 3 % в осадочных породах до 8,5 % в базальтах и габбро. Поскольку железо присутствует во многих областях, оно имеет относительно низкую ценность, и поэтому месторождение должно иметь высокий процент металла, чтобы считаться рудным. Как правило, месторождение должно содержать не менее 25 % железа, чтобы считаться экономически извлекаемым.

Более 300 минералов содержат железо, но пять минералов являются основными источниками железной руды. Это (i) магнетит (Fe3O4), (ii) гематит (Fe2O3), (iii) гетит (Fe2O3.H2O), (iv) сидерит (FeCO3) и (v) пирит (FeS2). Добыча железных руд требует бурения, взрывных работ, дробления, просеивания и смешивания руд.

Дробление и сортировка являются неотъемлемой частью рудодобывающих предприятий. Дробление обычно включает первичную дробилку и вторичные дробилки, работающие в замкнутом цикле с вибрационными грохотами. Выбор оборудования во многом определяется рыхлостью руды. Большая часть операций по сортировке руды с высоким содержанием золота проводится всухую, за исключением случаев, когда содержание мелкой фракции может быть эффективно улучшено за счет обессмоливания.

Железные руды обычно относятся к одной из трех категорий, а именно (i) прямая отгрузка или руды с высоким содержанием, которые содержат достаточное количество железа для прямой загрузки в печь для производства чугуна и могут требовать только дробления, просеивания и смешивания, (ii) связанные коммерческие руды с низким содержанием, которые встречаются рядом с рудами с высоким содержанием, которые можно добывать одновременно, и которые требуют незначительного обогащения путем промывки для увеличения содержания железа; (iii) руды с низким содержанием, которые требуют интенсивного дробления, измельчения и обогащения для получения приемлемого концентрата. Железные руды, подпадающие под эти три категории, имеют совершенно разные требования к обработке. Для получения однородного продукта обычно смешивают руды разных сортов, составов и размеров.

Термин «обогащение» в отношении железных руд охватывает все методы, используемые для обработки руды с целью улучшения ее химических, физических и металлургических характеристик таким образом, чтобы сделать ее более желательным сырьем для печи для производства чугуна. К таким методам относятся дробление и измельчение, промывка, фильтрация, сортировка, калибровка, гравитационное концентрирование, магнитная сепарация, флотация вместе с агломерацией. Операции обогащения приводят к производству двух продуктов, а именно (i) концентрата и (ii) хвостов (отходов), которые выбрасываются.

Дробление и измельчение

Обогащение начинается с дробления и измельчения наряду с мокрой или сухой классификацией добытых руд при подготовке к дальнейшим действиям по увеличению содержания железа в рудах. Дробление и измельчение представляют собой многоступенчатый процесс, в котором может использоваться как сухая, так и влажная подача руды. В зависимости от крепости руды используют две, три, а иногда и четыре стадии дробления для уменьшения пробега руды (ПЗУ) до требуемой крупности питания. Первичное и вторичное дробление обычно осуществляется гирационными или конусными дробилками. Щековые дробилки редко обладают достаточной производительностью или надежностью для использования в качестве основного дробильного оборудования, если только руда не является исключительно мягкой. Третичное дробление до крупности 25 мм обычно осуществляется дробилками с короткой головкой, работающими в замкнутом цикле с грохотами. Как правило, первичное дробление, вторичное дробление и сортировка происходят на руднике.

Капитальные вложения и эксплуатационные расходы на дробление и измельчение значительны. Следовательно, экономические факторы играют важную роль в определении использования этого оборудования и степени дробления и измельчения руды для дальнейшего обогащения. Другими важными факторами являются ценностная концентрация руды, ее минералогический состав, твердость и влажность.

После первоначального дробления тонкое измельчение уменьшает частицы руды до консистенции мелкого порошка (325 меш, 0,44 микрона). Выбор схемы измельчения зависит от плотности и твердости измельчаемой руды. Хотя использование стержневой или шаровой мельницы довольно распространено, на некоторых предприятиях используются системы самоизмельчения или полусамоизмельчения. При самоизмельчении крупные куски самой руды используются в качестве мелющих тел в мельнице. В полуавтоматических операциях используются металлические шары и/или стержни для дополнительного измельчения кусков руды. Самоизмельчение лучше всего подходит для слабосцементированных руд, содержащих некоторое количество твердого материала. Преимущество автогенного измельчения заключается в том, что оно менее капиталоемкое и трудоемкое. Полусамоизмельчение устраняет необходимость во вторичном контуре дробления. Износ штока и шара, основная статья расходов на техническое обслуживание традиционных кофемолок, также устраняется с помощью этого метода.

Стержневые мельницы обычно предназначены для нормального измельчения минус 35 мм подачи до минус 3 меш. Это барабанные мельницы с отношением длины к диаметру от 1,5 до 2,0. Мелющие тела - стальные стержни диаметром до 100 мм. Руда измельчается во влажном состоянии с содержанием твердого вещества от 68 % до 80 %. Размер продукта зависит от комбинации скорости подачи, характеристик загрузки стержня, скорости мельницы, плотности и вязкости суспензии.

Шаровые мельницы являются основным средством тонкого измельчения железных руд. Это барабанные мельницы, как и стержневые мельницы, но обычно с меньшим отношением длины к диаметру, которое колеблется до 1,5. Мелющие тела - стальные шарики вместо стержней. Эффективность измельчения в значительной степени зависит от эффективности классификации и рабочих параметров мельницы, таких как скорость мельницы, загрузка среды, плотность и вязкость суспензии.

Галечные мельницы также используются для тонкого измельчения. Они похожи на шаровые мельницы, за исключением того, что в них загружают гальку размером от 25 до 100 мм, а не стальные шары. Их основное преимущество заключается в том, что не требуются стальные мелющие тела и снижается износ футеровки мельницы. Однако обычно они потребляют много энергии.

Между каждым циклом дробления используются гидроциклоны для разделения крупных и мелких частиц. Крупные частицы возвращаются в мельницу для дальнейшего измельчения. Измельченная руда в виде пульпы перекачивается на следующую стадию обогащения. Если измельчаемая руда предназначена для флотации, химические реагенты, используемые во время процесса, обычно добавляются в пульпу на этом этапе.

Флотация

Флотация эффективна для обогащения мелких (менее 100 меш) железных руд. Процесс флотации зависит от того, что некоторые реагенты, добавляемые к водным суспензиям тонкоизмельченной железной руды, избирательно вызывают сродство к воздуху либо минералов оксидов железа, либо частиц пустой породы. Минералы, обладающие способностью связываться с пузырьками воздуха и проходить через суспензию, удаляются из суспензии в виде пены. Важными факторами успеха флотации являются однородность размера частиц, использование реагентов, совместимых с рудой, и водные условия, которые не мешают прикреплению реагентов к руде или пузырькам воздуха.

Во флотации обычно используются следующие четыре типа химических реагентов.

- Коллекторы/амины – это реагенты, добавляемые для создания преимущественного сродства к воздуху. Они вызывают сцепление между твердыми частицами и пузырьками воздуха во флотационной камере.

- Вспениватели – это вещества, добавляемые для образования устойчивых пузырьков или пены. Они используются для стабилизации пузырьков воздуха за счет снижения поверхностного натяжения, что позволяет собирать ценный материал путем снятия верхнего слоя ячейки.

- Пеногасители — они вступают в реакцию с поверхностью частиц во флотационной камере, не позволяя материалам оставаться в пене. Вместо этого материалы падают на дно в виде хвостов.

- Другие вещества. Они добавляются в целях контроля, таких как регулирование pH, или для лучшего диспергирования или флокуляции, известны как модификаторы, диспергаторы и депрессанты.

Важными факторами при подготовке руды для флотации химическими реагентами являются тщательное перемешивание и диспергирование реагентов в пульпе, многократный контакт между реагентами и всеми соответствующими частицами руды, а также время для развития контактов с реагентами и частицами руды для вызвать желаемую реакцию.

Реагенты можно добавлять в различных формах, включая твердые, несмешивающиеся жидкости, эмульсии и растворы в воде. Концентрацию реагентов обычно тщательно контролируют во время кондиционирования. Добавление большего количества реагента, чем требуется, может замедлить реакцию и снизить ее эффективность.

Текущая тенденция заключается в разработке более крупных и энергоэффективных флотационных камер. Пульпа, содержащая измельченную руду, флотореагенты и воду, подается во флотокамеры. Обычно в ряду располагаются от 10 до 14 клеток от грубиянов до падальщиков. Грубые установки используются для грубого отделения железосодержащих металлических минералов (ценностей) от пустой породы. Мусорщики извлекают из целлюлозы меньшее количество остаточных ценностей. Мякоть перемещается из более грубых ячеек в поглотители по мере удаления ценностей. Концентраты, извлекаемые из пены в камерах грубой и продувочной очистки, направляются в камеры очистки для получения конечного железосодержащего металлического минерального концентрата.

Флотационные собиратели бывают двух основных типов, а именно (i) анионные и (ii) катионные. Анионные собиратели ионизируются в растворе таким образом, что активные частицы (то, что прикрепляется к положительно заряженной поверхности минерала) заряжены отрицательно. И наоборот, активные ионные соединения в катионных флотоуловителях заряжены положительно.

Основное применение анионной флотации заключается в отделении железосодержащих минералов от пустой породы. Наиболее распространенными собирателями являются жирные кислоты или нефтяные сульфонаты. Вместе с коллекторами часто добавляют мазут, чтобы способствовать извлечению частиц оксида железа размером менее 10 микрон. И наоборот, катионная флотация используется для отделения пустой породы от тонкоизмельченной сырой руды и для удаления небольших количеств пустой породы из некоторых рудных концентратов. Катионные собиратели представляют собой первичные алифатические амины или диамины, бета-амины или эфирамины, обычно в форме ацетата.

Отходы флотационной камеры собираются из водослива хвостохранилища. В зависимости от сорта пены она направляется на повторное использование для дальнейшего извлечения единиц железа или сбрасывается в виде хвостов. Хвосты содержат оставшуюся пустую породу, неизвлекаемые минералы железа, химические реагенты и технологические сточные воды. Как правило, хвосты поступают в сгуститель перед поступлением в хвостохранилище. Содержание твердых частиц в суспензии колеблется в пределах от 30 % до 60 %. После сгущения хвосты перекачиваются в водохранилище, а твердые вещества перерабатываются для дальнейшего обогащения для сбора оставшихся ценностей, а осветленная вода возвращается в процесс дробления и измельчения. В хвостохранилище из взвеси отделяются твердые частицы, а жидкая часть возвращается в мельницу. Химические реагенты, используемые при флотации, обычно прилипают к частицам хвостов и остаются в хвостохранилище.

Утолщение/фильтрация

Загустители используются для удаления большей части жидкости из взвешенных концентратов и отходов (хвосты). Методы сгущения обычно используются на двух этапах производства железной руды:(i) концентраты сгущаются для снижения содержания влаги и регенерации воды, и (ii) шламовые хвосты сгущаются для регенерации воды. На предприятиях обычно одновременно используется несколько загустителей.

Как правило, при добыче железной руды используются сгустители непрерывного действия, оснащенные сгребающим механизмом для удаления твердых частиц. В сгустителях обычно используются несколько вариантов грабель. При сгущении концентратов нижний поток из сгустителя (концентрат) собирается и подвергается дальнейшей обработке в керамическом дисковом вакуум-фильтре. Фильтр удаляет большую часть оставшейся воды из концентрата. Жидкий компонент, удаляемый в процессе сгущения, может содержать флотореагенты и/или растворенные и взвешенные минеральные продукты. Жидкость обычно рециркулируется в сборный пруд для повторного использования в мельнице. Когда концентраты сгущаются, твердый материал, полученный в результате этих операций, собирается в виде конечного концентрата для агломерации и дальнейшей переработки. Сгущенные хвосты сбрасываются в хвостохранилище.

Концентрация силы тяжести

Гравитационное обогащение широко применяется при обогащении гематитовых железных руд. Эта технология используется для подвешивания и транспортировки более легкой пустой породы от более тяжелого ценного минерала. Этот процесс разделения основан, прежде всего, на различиях удельного веса материалов и размерах разделяемых частиц. Ценности могут быть удалены вместе с пустой породой (хвосты), несмотря на различия в плотности, если размеры частиц различаются. Из-за этой потенциальной проблемы размеры частиц должны поддерживаться одинаковыми с использованием классификаторов (таких как грохоты и гидроциклоны). Для железной руды исторически использовались три метода гравитационного разделения, а именно (i) промывка, (ii) отсадка и (iii) сепараторы с тяжелыми средами. Спирали и конусы Райхерта — два других метода гравитационного разделения.

Отходы гравитационного обогащения представляют собой хвосты, состоящие из пустой породы в виде крупно- и мелкозернистых частиц и технической воды. Этот материал перекачивается в виде суспензии в хвостохранилище. Содержание твердого вещества в суспензии варьируется в зависимости от каждой операции в диапазоне от 30 % до 60 %. После отделения твердых частиц в хвостохранилище хвостовая вода может быть повторно использована или сброшена.

Стирка

Промывка - это простейший процесс обогащения железной руды, в котором используется преимущество высокого удельного веса и сравнительно крупного размера железосодержащих минералов для отделения их от более тонкой, легкой кремнистой пустой породы, которая представляет собой преимущественно кварц и глинистые минералы. Руду подготавливают к промывке путем дробления в одну или две стадии до крупности менее 50 мм. Измельченная руда подается на промыватели бревен. Интенсивное перемешивание руды лопастями (аналогично современной мельнице) в сочетании с противотоком воды эффективно перемещает и удаляет мелкий кремнезем, оставляя грубый остаточный продукт, богатый железом. Перелив промывочной машины часто отводится в граблейных или спиральных классификаторах для извлечения дополнительного количества мелкодисперсного железа. На некоторых обогатительных фабриках используются спиральные классификаторы в одну или две ступени без промывки бревен на рудах, содержащих минимальное количество вязкой глинистой пустой породы. Для извлечения мелкодисперсного железа иногда применяют также классификаторы с затрудненным осаждением различных типов.

Отсадка

Отсадка является более сложной формой обогащения, чем простая промывка, и используется для более твердых руд, требующих дробления для разрушения богатых пустой породой слоев. Отсадочные приспособления, используемые для обогащения железной руды, представляют собой в основном горизонтальные грохоты, которые переносят слой руды глубиной от 150 до 250 мм. Руда подается с одного конца и расслаивается за счет пульсирующего действия воды, вызванного либо колебательным насосом, либо физическим движением самого грохота вверх и вниз. По мере того, как руда движется вниз по деке, пульсация позволяет более легким частицам продвигаться к верхней части слоя, в то время как более тяжелые частицы, богатые железом, сегрегируют вдоль основания. Два продукта разделяются в конце отсадочного приспособления, более легкие частицы находятся над верхней частью разгрузочного водослива, а концентрат железной руды находится под нижней частью. Отсадочные приспособления для железной руды лучше всего работали с частицами размером от 1 мм до 25 мкм.

Разделение тяжелых носителей

Устройства для разделения тяжелых сред были разработаны в 1950-х годах как более эффективная альтернатива отсадке для обогащения железных руд. Процессы разделения тяжелых сред работают по принципу погружения и плавания. Суспензию мелкодисперсного (минус 200 меш) ферросилиция в воде используют для создания текучей среды с удельным весом около 3,0. Частицы, богатые кремнеземом, с удельным весом около 2,6 плавают на поверхности такой среды, в то время как более плотные и тяжелые частицы железной руды с удельным весом более 4,0 оседают на дно. Обычной средой для обогащения крупной руды является ферросилиций, содержащий 15 % кремния и 85 % железа. Водные суспензии, содержащие от 64 % до 85 % тонкоизмельченного ферросилиция, имеют удельный вес от 2,2 до 3,6.

Емкости для разделения крупнозернистой руды (плюс 9 мм) обычно представляют собой спиральные классификаторы, грабельные классификаторы или вращающиеся барабаны. Руда мельче 9 мм и крупнее 3 мм может быть отделена в циклонах с тяжелой средой, где высокие гравитационные силы ускоряют осаждение частиц тяжелой железной руды. В качестве тяжелой среды для циклонных сепараторов используется мелкоизмельченный магнетит, а не ферросилиций. Динамика циклона создает необходимую плотность и текучесть среды, несмотря на меньший удельный вес магнетита. Кроме того, стоимость магнетита намного меньше, чем молотого ферросилиция.

Среда, ферросилиций и магнетит, вымывается из сливных и флотационных продуктов на тонких ситах, оборудованных промывочными желобами и водяными форсунками, и извлекается из промывной воды с помощью магнитных сепараторов и перерабатывается.

Спирали

Спираль, впервые разработанная для обработки пляжного песка, используется при обогащении железной руды для обработки руды размером от минус 6 меш (3,36 мм) до 100 меш (0,149 мм). Эффективность менее 100 меш быстро снижается, а спирали неэффективны для более тонких материалов. Спирали обычно работают при плотности пульпы от 25 % до 30 % твердых веществ.

Спирали широко используются для дополнительного извлечения мелкодисперсного железа из коммерческой руды и являются основным устройством для обогащения зернистых гематитовых руд Лабрадорского желоба и аналогичных руд, которые можно выделить путем измельчения не мельче 20 меш.

Спиральные концентраторы представляют собой устройства для разделения проточной пленки. Общая операция представляет собой непрерывный гравитационно-ламинарный поток вниз по наклонной поверхности. Механизм разделения включает первичные и вторичные схемы течения. Первичный поток представляет собой шлам, стекающий по спиральному желобу под действием силы тяжести. Схема вторичного течения радиальная поперек желоба. Здесь самые верхние слои жидкости, содержащие частицы с более высокой плотностью, удаляются от центра, в то время как самые нижние слои концентрата с частицами с более высокой плотностью движутся к центру. Спирали требуют добавления воды в различных точках по спирали, чтобы способствовать промывке железной руды, т. е. удалению легкой пустой породы из плотной руды. Количество промывочной воды и ее распределение по спиральному желобу можно регулировать в соответствии с эксплуатационными требованиями. Точечный контроль минимизирует общую потребность в воде, эффективно направляя воду в текущую пульпу под наиболее эффективным углом.

Спиральный концентратор представляет собой желоб с криволинейным дном, навитым вокруг вертикальной оси в виде спирали. При подаче наверх взвеси железной руды и пустой породы менее плотная пустая порода, будучи легче взвешенной в воде, достигает большей тангенциальной скорости, чем минералы железа, и мигрирует к внешнему краю спирального желоба. Промывочная вода, добавленная вдоль внутреннего края, помогает смыть более легкую пустую породу. После нескольких поворотов полоса минерала железа формируется вдоль внутреннего края, а жильная порода образует полосы по направлению к внешнему краю. Порты расположены вдоль внутреннего края для сбора и удаления минералов железа.

Пустая порода остается в спирали и выгружается внизу.

Конус Райхерта

Основными преимуществами конуса Райхерта являются производительность и способность эффективно извлекать мелкие тяжелые минералы размером примерно до 325 меш, что меньше, чем в спиралях. Один конус Райхерта имеет производительность до 100 тонн в час и может эффективно использоваться для извлечения зеркальной мелочи гематита.

Конус Райхерта представляет собой концентратор проточной пленки. Более плотные частицы концентрируются на дне текучей пленки суспензии с содержанием твердого вещества около 60% по весу. Механизм разделения представляет собой комбинацию затрудненного осаждения плотных частиц и междоузельного просачивания мелких частиц. Разделительный элемент в установке Райхерта представляет собой наклоненный внутрь конус диаметром 1,9 м. Исходная пульпа равномерно распределяется по периферии конуса. По мере того как пульпа течет под действием силы тяжести к центру, мелкие и тяжелые частицы концентрируются на дне и удаляются через кольцевую щель возле вершины конуса. Хвост перетекает через щель и собирается на вершине или в центре конуса. Поскольку эффективность этого процесса разделения относительно низка, его повторяют несколько раз в пределах одной уложенной стопкой конусов для увеличения степени извлечения. Как правило, концентраты высшего сорта получают в конусе первичной сепарации.

Магнитное разделение

Магнитная сепарация обычно используется для отделения природной магнитной железной руды (магнетита) от различных менее магнитных или немагнитных материалов. Во время магнитной сепарации значительный процент обогащаемых единиц железа теряется в хвостах, поскольку гематит является слабомагнитным.

Магнитная сепарация проводится либо в сухой, либо во влажной среде. Мокрые системы более распространены. Магнитную сепарацию железных руд можно разделить на низкоинтенсивные и высокоинтенсивные. В сепараторах низкой интенсивности используются магнитные поля от 1000 до 3000 Гс. Метод низкой интенсивности обычно используется для магнетитовой руды и является недорогим и эффективным методом разделения. Метод низкой интенсивности улавливает только сильномагнитный материал (магнетит). В сепараторе высокой интенсивности используются поля силой до 20 000 Гс. Этот метод используется для отделения слабомагнитных минералов железа (гематита) от немагнитного или менее магнитного пустого материала. Другими факторами, важными при выборе типа системы магнитного сепаратора, являются размер частиц и содержание твердых частиц в подаваемой рудной пульпе.

Применяются несколько типов технологий магнитной сепарации. Они описаны ниже.

- Влажная и сухая магнитная сепарация низкой интенсивности (LIMS)

- Высокоградиентная магнитная сепарация (HGMS)

- Влажная высокоинтенсивная магнитная сепарация (WHIMS)

- Ролловые магнитные сепараторы для переработки слабомагнитных руд

- Индукционная роликовая магнитная сепарация (IRMS) для обогащения сухих руд

Другие используемые механизмы включают магнитные шкивы, сепараторы с принудительным роликом, сепараторы с поперечными ремнями и сепараторы кольцевого типа.

Обычно магнитная сепарация включает три стадии разделения. Это (i) обточка, (ii) очистка/черновая обработка и (iii) отделка. На каждой ступени используется несколько последовательно расположенных барабанов для повышения эффективности сепарации. Каждая последующая стадия работает с более мелкими частицами в результате удаления слишком крупных частиц в ходе более ранних сепараций. Кобберы работают с более крупными частицами (9 мм) и отбраковывают около 40 % корма в виде хвостов. Сухая сепарация низкой интенсивности иногда используется на стадии початкообразования в процессе сепарации. Очистители или поглотители работают с частицами размером 48 меш (0,32 мм) и удаляют только от 10 % до 15 % корма в виде хвостов. Наконец, чистильщики обрабатывают частицы руды размером менее 100 меш (0,149 мм) и удаляют оставшиеся 5 % пустой породы. Это связано с высокой концентрацией корма на данном этапе.

Влажные процессы низкой интенсивности обычно включают конвейеры и вращающиеся барабанные сепараторы с использованием постоянных магнитов и в основном используются для частиц руды размером 9 мм или меньше. В этом процессе руда по конвейеру подается в сепаратор, где частицы магнетита притягиваются и удерживаются по бокам барабана до тех пор, пока они не будут вынесены из магнитного поля и перенесены в соответствующий приемник концентрата. Немагнитный или менее магнитный пустой материал остается и отправляется в хвостохранилище. В некоторых операциях несколько барабанов устанавливаются последовательно для максимального извлечения.

Мокрые сепараторы высокой интенсивности создают высокие градиенты магнитного поля, используя матрицу из фигурных железных кусочков, которые действуют как места сбора парамагнитных частиц. Эти формы могут включать шарики, стержни, пластины с канавками, просечно-вытяжной лист и волокна.

Первичными отходами от этого типа операций являются хвосты, состоящие из пустой породы в виде крупных и мелкозернистых частиц, а также шлам сточных вод в случае мокрой сепарации. Твердые отходы от сухого разделения также могут быть взвешены. После отделения твердых частиц в сгустителе или отстойнике твердые частицы отправляются в хвостохранилище, а жидкие компоненты могут быть повторно использованы на мельнице или сброшены при соблюдении критериев качества воды.

Влажная высокоинтенсивная магнитная сепарация (WHIMS) разработана для извлечения немагнитных единиц железа. Их можно эффективно применять в широком диапазоне размеров частиц от 10 меш (2 мм) до 500 меш в зависимости от используемой матрицы. Применение WHIMS включает извлечение железа из рудной мелочи, обогащение спиральных концентратов и извлечение гематита из хвостов. При мокрой магнитной сепарации высокой интенсивности (WHIMS) электромагниты создают очень сильное магнитное поле, которое воздействует на матрицу, состоящую из стальных шариков, разнесенных пластин с канавками, стальной ваты или кусков просечно-вытяжного листа. Матрица содержится в кольцевом кольце, которое вращается между магнитами высокой интенсивности. Шлам железной руды вводится в точке, где матрица находится в поле. Высокие магнитные градиенты, возникающие вокруг матрицы, удерживают гематит, в то время как пустая порода вымывается. Гематитовый концентрат высвобождается и выгружается по мере того, как матрица выходит из магнитного поля.

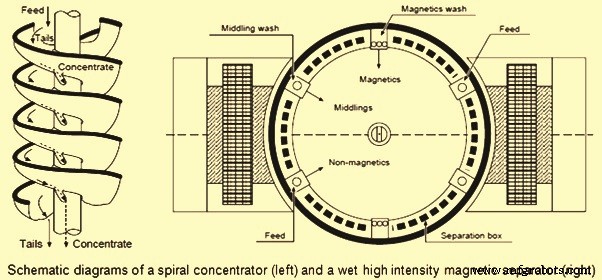

На рис 1 показана принципиальная схема спирали и КАПУТА.

Рис. 1 Схематическая диаграмма спираль и КАТУШКА

Производственный процесс

- Введение в железорудные окатыши и процессы окомкования

- Процесс Finex для производства жидкого чугуна

- FASTMET и FASTMELT Процессы производства чугуна

- Обогащение железных руд

- Добыча железных руд

- Геология, поиски и разведка железорудных месторождений

- Понимание железных руд и добычи железной руды

- Процессы обогащения железных руд

- Процессы ковки металлов

- Краткое руководство по продаже бесцентровых шлифовальных станков