Производство кокса в коксовых батареях

Производство кокса в коксовых батареях коксовых печей

Кокс составляет до 50 % затрат при производстве чугуна. Таким образом, рентабельное производство высококачественного кокса имеет первостепенное значение для конкурентоспособности производства чугуна.

Металлургический кокс используется в процессах черной металлургии (преимущественно в доменных печах) для восстановления железной руды до железа. Более 90 процентов всего производства кокса приходится на доменное производство. Литейный кокс составляет большую часть остатка и используется литейными заводами в печах для плавки металла и для изготовления форм. При производстве литейного кокса используется другая смесь коксующихся углей, более длительное время коксования и более низкие температуры коксования по сравнению с теми, которые используются для металлургического кокса.

Большая часть кокса в мире производится с использованием коксовых батарей, а большинство коксохимических заводов интегрированы с предприятиями по производству чугуна и стали.

Производство кокса путем нагревания угля в отсутствие воздуха берет свое начало в начале промышленной революции, когда Авраам Дарби использовал его при выплавке железной руды в 1709 году в Англии. Метод производства кокса первоначально был таким же, как и при производстве древесного угля, складывая уголь в круглые кучи, поджигая кучи, а затем покрывая бока глиной. Это положило начало производству ульевого кокса. Постепенный прогресс привел к развитию ульев, отражательных печей и печей для побочных продуктов, кульминацией которых стали регенеративные коксовые печи с извлечением побочных продуктов около века назад.

Уголь превращается в кокс в больших коксовых батареях путем деструктивной перегонки угля. Процесс коксования заключается в нагревании угля в отсутствие воздуха для удаления летучих соединений. Полученный материал представляет собой углеродистую массу, называемую коксом, который представляет собой твердый, но пористый углеродный материал. В коксовой печи извлекаются летучие вещества угля в виде коксового газа, смол и масел.

Существует три проверенных процесса производства металлургического кокса. Это

- Ульевые коксовые печи. Эти печи являются печами без рекуперации

- Коксовые печи с рекуперацией тепла или энергии. Эти коксовые печи также иногда называют коксовыми печами без регенерации.

- Коксохимические печи

Побочный процесс производства кокса включает карбонизацию угля при высоких температурах в атмосфере, где отсутствует кислород. В процессе удаляются летучие вещества угля и концентрируется углерод. В этом процессе отходящий газ собирается и направляется на завод по производству побочных продуктов, где извлекаются различные побочные продукты (коксовый газ, смола, аммиак и сырой бензол).

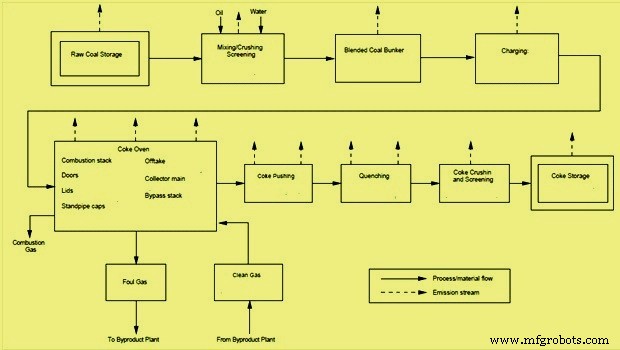

Коксохимический завод состоит из трех основных секций, а именно углеперегрузочного цеха и углеподготовительного цеха, коксохимических батарей с установками тушения кокса и цеха дробления и сортировки кокса. Типичная технологическая схема и потоки выбросов коксохимического завода показаны на рис. 1.

Рис. 1. Типичный технологический процесс и поток выбросов

Коксующиеся угли и факторы, влияющие на качество кокса

Коксующийся уголь является важным сырьем для производства кокса в коксовых печах, поскольку он определяет свойства кокса. Требуемые свойства кокса:однородный размер, хорошая прочность (значения CRI, CSR и слюды), пористость с минимальным содержанием летучих веществ и минимальной зольностью.

Коксующиеся угли можно классифицировать на основе их коксующихся свойств. Это первоклассный коксующийся уголь, среднекоксующийся уголь, полукоксующийся или низкококсующийся уголь. Коксообразующие свойства угля для получения хорошего кокса включают текучесть, расширение, степень набухания тигля, значение серого короля, класс угля, определяемый средним значением максимальной отражательной способности (MMR), витринит и распределение витринита (V9-V14). Помимо коксующихся свойств, к другим важным свойствам угля относятся влажность, зольность, содержание серы, фосфора и щелочи, а также температура плавления золы. Низкое содержание влаги, золы, серы и фосфора в угле желательно для получения кокса хорошего качества. Некоторыми из других свойств углей, влияющих на качество кокса, являются размер частиц, объемная плотность и выветривание угля. Коксующиеся угли также могут иметь низкое, среднее или высокое содержание летучих веществ. Температура коксования, скорость коксования, время выдержки, способ тушения и обращение с коксом также влияют на качество кокса

Уголь, загружаемый в коксовые печи, обычно представляет собой смесь двух или более коксующихся углей. Смешивание необходимо для контроля свойств получаемого кокса, оптимизации качества и количества побочных продуктов, а также для предотвращения расширения некоторых типов угля, которое может вызвать чрезмерное давление на стенки печи в процессе коксования.

Угольно-перегрузочная установка и участок подготовки угля

Угольная установка и участок подготовки угля готовят угольную смесь, пригодную для карбонизации. Различные этапы включают разгрузку и хранение угля, смешивание угля различных сортов, дробление угля и транспортировку в башню для хранения угля.

Конвейерные ленты перемещают уголь из угольного хранилища по мере необходимости в смесительные бункеры, где хранятся различные виды угля. Смешанный уголь переносится из смесительных бункеров в угольную дробилку, где он обычно измельчается до размера -3 мм.

Затем пылевидный уголь смешивают и смешивают, а иногда добавляют воду и масло для контроля объемной плотности смеси. Подготовленная угольная смесь транспортируется в башню для хранения угля на вершине коксовой батареи.

Уголь необходимо хранить на различных этапах процесса подготовки и транспортировать по секции подготовки угля. Дробление и сортировка являются важной частью установки по переработке угля. Дробление уменьшает общий размер угля, чтобы его было легче обрабатывать и обрабатывать. Экраны используются для диапазонов размера угля. Экраны могут быть статичными или механически вибрировать.

Коксовые батареи коксовых печей

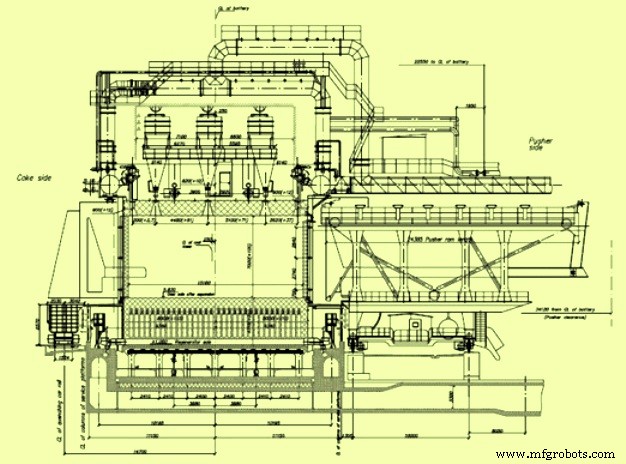

Коксовые печи представляют собой камеры, сделанные из огнеупоров для преобразования угля в кокс путем коксования угля в отсутствие воздуха и отгонки летучих веществ из угля. Коксохимический завод состоит из одной или нескольких коксовых батарей, содержащих определенное количество коксовых печей (может варьироваться от 20 до 100 в каждой батарее). Уголь загружается в коксовую печь через загрузочные отверстия. Типичное поперечное сечение коксовой батареи высотой 7 м показано на рис. 2.

Рис. 2. Типичное поперечное сечение 7-метровой коксовой батареи

Взвешенное количество угля выгружается из башни для хранения угля в зарядную машину, которая является зарядным транспортным средством, которое может перемещаться по длине батареи. Загрузочная тележка устанавливается над пустой горячей печью, крышки с загрузочных отверстий снимаются, и уголь выгружается из бункеров загрузочной тележки в печь.

Чтобы свести к минимуму выход газов из печи во время загрузки, используют аспирацию пара для отвода газов из пространства над загружаемым углем в коллектор. Выгрузка угля из бункеров осуществляется «поэтапно» путем управления последовательностью опорожнения каждого бункера, чтобы избежать пиков угля, которые могут блокировать пространство над углем, что препятствует удалению газов, образующихся во время загрузки. Ближе к концу последовательности загрузки пики угля в печи выравниваются стальным стержнем, который выступает консолью из тележки толкателя через небольшую дверцу сбоку печи, называемую дверцей выравнивателя. Этот процесс выравнивания способствует равномерному коксованию и обеспечивает чистое паровое пространство и выходной туннель для газов, которые выделяются в процессе коксования, и направляются в систему сбора газа. После загрузки печи углем закрывают выравнивающую дверку, заменяют крышки на загрузочных окнах и заделывают (замазывают) влажной глиняной смесью, отключают аспирацию, смешивают газы, аспирацию отключают, а газы направляются в отводящую систему и коллектор.

Процесс карбонизации угля

Начинается превращение угля в кокс. Тепло передается от нагретых кирпичных стен в угольную шихту. Приблизительно от 375 до 475°C уголь разлагается с образованием пластиковых слоев возле каждой стенки. Примерно при температуре от 475 до 600°С происходит заметное выделение смолистых и ароматических углеводородных соединений с последующим повторным затвердеванием пластичной массы в полукокс. При температуре от 600 до 1100°С начинается фаза стабилизации кокса. Это характеризуется сокращением массы кокса, структурным развитием кокса и окончательным выделением водорода. Во время пластической стадии слои пластика перемещаются от каждой стенки к центру печи, задерживая выделяющийся газ и создавая нарастание давления газа, которое передается нагревательной стене. После того, как слои пластика сошлись в центре печи, вся масса обуглилась. Раскаленная коксовая масса выталкивается из печи и подвергается мокрому или сухому гашению.

Термическая дистилляция происходит в группах печей, называемых батареями. Батарея состоит из ряда смежных печей с общими боковыми стенками, выполненными из высококачественного кремнезема и других видов огнеупорного кирпича. Стена, разделяющая соседние печи, а также каждая торцевая стена состоят из ряда отопительных каналов. В любое время половина дымоходов в данной стене сжигает газ, а другая половина передает отработанное тепло из дымоходов в теплообменник «шашечного кирпича», а затем в дымовую трубу. Каждые 20-30 минут батарея «меняет направление», и дымоходы для отработанного тепла становятся дымоходами для сжигания, а дымоходы для сжигания становятся дымоходами для отработанного тепла. Этот процесс обеспечивает более равномерный прогрев угольной массы. Работа каждой печи циклична, но батарея содержит достаточно большое количество печей, чтобы обеспечить по существу непрерывный поток сырого коксового газа. Отдельные печи загружаются и опорожняются примерно через равные промежутки времени в течение цикла коксования. Коксование продолжается от 15 до 18 часов с получением доменного кокса. В этот период летучие вещества угля отгоняются в виде коксового газа. Время коксования определяется угольной шихтой, влажностью, скоростью недожига и требуемыми свойствами кокса. Когда потребность в коксе низкая, время коксования может быть увеличено до 24 часов. Температуры коксования обычно находятся в диапазоне от 900 до 1100°С и поддерживаются на более высокой стороне диапазона для производства доменного кокса. Попадание воздуха в печи предотвращается за счет поддержания положительного противодавления в коллекторной магистрали. Печи поддерживаются под избыточным давлением за счет поддержания в батареях высокого гидравлического основного давления около 10 мм водяного столба. Газы и углеводороды, выделяющиеся во время термической перегонки, удаляются через систему отвода и отправляются на завод по производству побочных продуктов для извлечения.

Коксование завершается, когда центральная температура в печи достигает 950-1000°С. В этот момент печь отключается от гидравлической сети и после надлежащей вентиляции остаточных газов открываются дверцы для проталкивания кокса. В конце периода коксования коксовая масса имеет большую объемную усадку, что приводит к отслоению массы от стенок, что обеспечивает легкое продавливание.

Контроль давления в печи очень важен, потому что более низкое давление приводит к проникновению воздуха, в то время как более высокое давление приводит к избыточному газовыделению, протечке дверей, стояка и т. д. Очень важно правильное выравнивание угля, и необходимо следить за тем, чтобы свободное пространство над плитой (около 300 мм) сохраняется, чтобы избежать удушья.

В конце цикла коксования дверцы на обоих концах печи снимаются, и раскаленный кокс выталкивается из печи ползунком, выдвинутым из толкателя. Кокс проталкивают через коксопровод в тушильный вагон. В тушильном вагоне кокс доставляется либо в колонну мокрого тушения, либо в установку сухого тушения, где он охлаждается.

Дробильно-сортировочный завод кокса

Тушеный кокс транспортируется конвейером на дробильно-сортировочную установку, также называемую дробильно-сортировочной установкой кокса. Здесь кокс дробят и просеивают до требуемых фракций крупности. При дроблении и сортировке кокс сортируется на три фракции крупности. Это коксовая мелочь (крупность – 10 мм), орешек (крупность от +10 мм до – 25 мм) и кокс доменный (от +25 мм до – 80 мм). Отсортированный доменный кокс и орешек транспортируются в соответствующие системы хранения в доменной печи. Коксовая мелочь отправляется на аглофабрику.

Производственный процесс

- Батареи серии

- Фонарик

- Микроволновая печь

- Изготовление деревянных светодиодных часов

- Робот-паук Arduino (четвероногий)

- Система автоматизации, управления и измерений коксохимического производства

- ITmk 3 Процесс изготовления железных самородков

- Использование орехового кокса в доменной печи

- Сухое тушение горячего кокса

- Извлечение аммиака при производстве кокса из коксующегося угля