Прокатная конструкция

Дизайн перекатывания

Сортовой прокат обычно прокатывают в несколько проходов, количество которых определяется соотношением исходного исходного стального материала (квадратная или круглая заготовка или блюм) и конечного сечения готового проката. Площадь поперечного сечения уменьшается при каждом проходе, а форма и размер прокатываемого стального материала постепенно приближаются к желаемому профилю.

Прокатку осуществляют между желобчатыми валками. Две противоположные канавки в взаимодействующих валках образуют проход, который соответствует форме поперечного сечения заготовки, ожидаемой после прохода. После каждого прохода поперечное сечение уменьшается, а его форма становится ближе к форме конечного продукта. Разработка формы последующих проходов и их правильное расположение на валках называется конструкцией прохода валков.

Конструкция прокатного стана является неотъемлемой частью процесса прокатки сортового проката, поскольку сортовой прокат прокатывается между профильными валками на станах прокатки сортового проката. Конструкция прокатного стана обычно означает нарезание канавок в корпусе валка, через которые сталь, подлежащая прокатке, проходит последовательно, чтобы получить желаемый контур и размер.

Основная задача конструкции калибра — обеспечить получение изделия правильного профиля в пределах допусков, без дефектов, с хорошим качеством поверхности и требуемыми механическими свойствами. Кроме того, при прокатке продукта должно быть достигнуто экономическое условие, например, максимальная производительность при минимальных затратах, оптимальное использование энергии, легкие условия труда для прокатной бригады и минимальный износ валков.

Расчет калибров - это совокупность методов определения размеров, формы, числа и типа расположения калибров прокатного стана. Проектирование валковых калибров также включает в себя расчет усилий прессования и их распределение по валковым проходам. Для каждой секции делается несколько проходов; квадратная или круглая заготовка или блюм приобретают заданную форму на каждом последующем проходе. Прокатные калибры предназначены для предотвращения чрезмерных напряжений в прокатываемой стали, поскольку такие напряжения могут привести к образованию трещин и других дефектов.

Расчет прокатного стана основывается на характеристиках исходного сырья (масса заготовки, марка стали, температура стали до и в процессе прокатки), характеристиках готового проката (размеры сечения, допуски и требования к механическим свойствам). и чистоты поверхности проката), а также характеристики прокатного стана (количество клетей, диаметр валков, прочность валков, скорость прокатки, располагаемая мощность приводного двигателя, имеющееся оборудование стана). Другими факторами, которые имеют важное значение для хорошей конструкции прокатного калибра, являются нагрузка прокатки, осадка, деформация и скорость теплопередачи, которые действительно влияют на состояние пластического течения стального материала. Дальнейшая форма сечения в конкретном проходе должна обеспечивать свободное течение стали в канавке/зазоре валков. Выбор соответствующего угла конусности/канавки в проходе необходим во избежание заклинивания стального материала в валках.

Традиционно дизайн роликового прохода воспринимался скорее как искусство, чем наука. В 1969 г. Вусатовски опубликовал крупную работу, систематизирующую принципы проектирования валков. С тех пор сложность процессов прокатки длинномерных изделий возросла. Современные сортовые прокатные станы строятся как непрерывные или полунепрерывные прокатные станы. Кроме того, было разработано много новых марок стали, требующих новых стратегий прокатки, таких как контролируемая прокатка и контролируемое охлаждение, известные как термомеханическая обработка. Сегодня такая обработка является обычной практикой, улучшая качество продукции за счет оптимизации микроструктуры, полученной в результате деформационных и температурных процессов, таких как рекристаллизация и рост зерна. Следовательно, конструкция прокатного стана становится еще более сложной при оптимизации конечной микроструктуры, и проектировщики прокатного стана должны применять в своей работе сложные модели материалов и процессов. К счастью, в последнее десятилетие для такого подхода стало возможным компьютерное моделирование, постепенно сокращающее дорогостоящий метод проб и ошибок для оптимизации процесса прокатки длинномерного проката.

Канавки

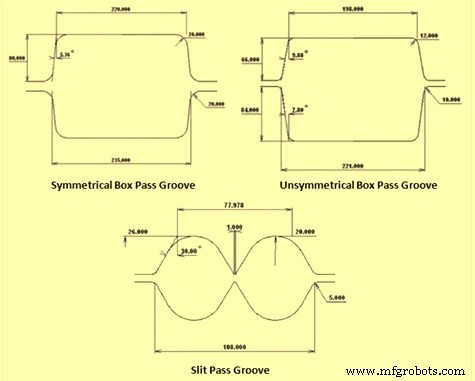

Существуют различные типы канавок, которые используются для прокатки профилей. Обычные канавки представляют собой прямоугольные коробчатые канавки, диагональные канавки, такие как квадраты и ромбические канавки (ромбы), круглые или ложнокруглые канавки, а также овальные канавки. Канавки могут быть симметричными, асимметричными и щелевыми. Важными параметрами канавок являются высота (глубина), угол канавки, радиус затылования, радиус дна, ширина по буртику, вершине и среднему нижнему и среднему нижнему прогибу. Обычно в конструкции роликового прохода используется комбинация канавок. Типичные чертежи некоторых симметричных, асимметричных и щелевых канавок показаны на рис. 1.

Рис. 1. Типичные чертежи некоторых проходных канавок

Правила большого пальца

Некоторые эмпирические правила, используемые при расчете прокатки для угла канавки, радиуса затылования, радиуса дна и посадки, приведены на вкладке 1.

Вкладка 1 Некоторые правила большого пальца | ||||

| Угол канавки | Нижний угол | Радиус рельефа | Нижний радиус | |

| Коробочный проход | 8-10 градусов | 10 мм | ||

| Алмазный пропуск | > 90 градусов | 18 мм | ||

| Квадратный проход | 45 градусов | Около 90 градусов | 5 мм | |

| Овальный проход | 60 градусов | 5 мм | ||

| Промежуточный круговой проход | 60 градусов | 30 градусов | ||

| Для раундов | 0,2 x нижний радиус | 0,5 x диаметр | ||

| Для раундов на финише | 1,5 | |||

| (1) Фитинги от овального до круглого должны быть от 0,3 до 0,7. | ||||

| (2) Для овалов отношение ширины к высоте должно быть меньше 3,0. | ||||

Ниже приведены основные требования к правильной конструкции роликового прохода.

- Количество и расположение проходов в конкретной прокатной клети должны обеспечивать равномерную возможную эксплуатацию всех проходов в каждой клети. Большее количество проходов приводит к снижению производительности прокатной клети, а меньшее количество проходов вызывает чрезмерный износ валков. Кроме того, если количество проходов не является оптимальным, существует опасность дефектов прокатки или возможность разрушения прокатки.

- Должна быть равномерная осадка на последних проходах и разная осадка на ранних проходах формовки профиля, где сечение большое, а сталь горячая.

- Тяга должна быть распределена так, чтобы обеспечить по возможности равномерный износ вала и избежать перегрузки приводов и валков.

Ниже приведены характеристики хорошей конструкции роликового прохода.

- Он должен обеспечивать профиль с гладкой поверхностью и правильными размерами в пределах, указанных в соответствующем стандарте.

- Он должен обеспечивать минимальное удельное потребление энергии, мощности и рулона.

- Он должен придавать деформацию подвижному составу таким образом и на этапах, чтобы иметь минимальные внутренние напряжения в готовом изделии.

- Должна быть создана простая и удобная культура работы на стенде, максимально сведенная к минимуму ручная работа и должна быть возможность внедрения автоматизации технологического процесса.

- Он должен оптимизировать количество проходов, необходимых для прокатки, чтобы сократить общее время цикла прокатки с минимальными затратами времени на смену и регулировку роликов.

Процесс проектирования прокатки включает следующие расчеты.

- Определение размеров готового изделия. Размеры рассчитываются в зависимости от геометрии, материала стали, температуры и напряжения. Расчеты производятся с использованием формулы спреда, которая обычно представляет собой формулу спреда Вусатовского, примененную к методу Лендла.

- Расчет коэффициента усадки стали. Холодный размер – это горячий размер, разделенный на коэффициент расширения, основанный на фактической температуре и фактическом напряжении течения.

- Горячая прокатка — это процесс сжатия. Усилие валков, то есть сила, действующая на валки со стороны обрабатываемого металла во время горячей прокатки, является важным вопросом проектирования. Сила разделения валков и крутящий момент влияют на весь процесс проектирования проходов валков. Расчет усилия прокатки необходим, чтобы убедиться, что стан не перегружен и что имеется достаточная мощность для выполнения обжатия прокатки.

- Расчет среднего удлинения и требуемого количества проходов.

- Расчеты необходимой мощности прокатки и нагрузок на механическое оборудование. Расчеты нагрузки, крутящего момента и мощности выполняются на основе формулы Симса от размера заготовки/блюма до чистового размера в зависимости от геометрии, марки стали, температуры и напряжения. Расчет температуры зависит от мощности, размеров и коэффициента теплопередачи.

- Определение прогрессии прохождения и генеалогического древа.

- Отрисовка подробных форм прохода.

Кроме того, для контроля межклетевого натяжения важно установить точные отношения контроля скорости и оборотов двигателя между клетями/двигателями в непрерывном стане. Расчет скорости и оборотов двигателя производится исходя из конечной скорости на выходе перед заготовкой/блюмом в соответствии с принципом постоянного массового расхода. Расчет скорости зависит от скорости чистовой обработки, площади прутка, диаметра валка, натяжения и проскальзывания вперед.

Конструкция прокатного стана направлена не только на улучшение размера, формы и механических свойств проката, но и на оптимизацию самого процесса прокатного стана. Хотя проектирование калибров для сортовой прокатки обычно основано на эмпирических знаниях людей-экспертов, большинство эмпирических формул дают хорошие результаты только в ограниченном диапазоне применений. Прокат сортового проката всегда представлял собой наиболее сложный для оптимизации процесс прокатки.

До сих пор трудно выбрать оптимальное решение для данной задачи проектирования валков. Частично проблема заключается в том, что не существует заранее определенных конкретных правил для проектирования проходов валков, поэтому при возникновении проблемы трудно определить точную причину. Кроме того, проблема усложняется при наличии иерархических конкурирующих целей.

Старое искусство проектирования валков превращается в современную технологию, основанную на научном прогрессе. Задача проектирования горячих валков в настоящее время требует использования современных инструментов и методологии проектирования. В связи с быстрым развитием компьютерного оборудования и программного обеспечения были разработаны следующие методики.

- Метод конечных элементов или МКЭ для расчета прохода валков при прокатке сортового проката.

- Иерархическая конфигурация формы успешно используется для классификации и выделения проблем проектирования при проектировании проходов прокатки. Было продемонстрировано, что иерархическая система классификации может быть реализована с помощью системы каскадного меню.

- Метод расчета горячего проката на основе матрицы. Было замечено, что при проектировании валков преобладает расчет различных параметров. Эти параметры, такие как усилие прокатки, крутящий момент, разброс, удлинение, осадка и т. д., требуют сложного процесса расчета. Все формулы и методы интегрированы в матричную систему проектирования калибров

Сложный процесс проектирования горячей прокатки сортового проката был интегрирован в матричную систему проектирования валков. Поскольку доступные методы проектирования и информация, такие как эмпирические, экспериментальные, теоретические и КЭ методы, могут быть найдены в матрице, подход имеет потенциал для производства проката более высокого качества с использованием оптимизированного метода проектирования проходов валков по сравнению с теми, которые используют условия применения. существующих специальных методов. Следовательно, в наши дни все более популярной становится матричная система проектирования роликовых проходов.

Производственный процесс

- Дизайн литьевых деталей, часть 4:деформация

- Дизайн потребительских товаров:краткое руководство

- Дизайн для технологичности:практическое руководство

- Проблемы дизайна продукта

- Дизайн контактов переключателя

- Передать массивы функции в C

- Оператор передачи Python

- Учебник Verilog

- Что такое архитектурный дизайн?

- Почему дизайн для производства важен?