Производство бесшовных труб

Производство бесшовных труб

Трубы бывают бесшовные или сварные. Процессы производства бесшовных труб были разработаны в конце девятнадцатого века. Несмотря на многие более ранние тесты, испытания и технологии, изобретение братьев Маннесманн в конце 1880-х годов процесса прошивки с поперечными валками широко рассматривается как сигнал о начале производства бесшовных труб в промышленных масштабах. В процессе поперечной прошивки оси валков располагались параллельно оси заготовки, но под углом к плоскости заготовки. При вращении валков в одном направлении такое расположение обеспечивало спиральный проход заготовки через зазор между валками. Более того, выходная скорость была примерно в 10 раз медленнее, чем окружная скорость валков.

Путем введения прошивной оправки, расположенной в зазоре между валками, можно было пробивать твердые круглые материалы с образованием полой оболочки в процессе прокатки под действием поперечных валков. Однако еще не было возможности производить трубы с нормальной толщиной стенок полезной длины только с помощью процесса поперечной прошивки. Только после разработки и внедрения второго процесса формовки, а именно «процесса пильгерной прокатки» (опять же братья Маннесманн), стало возможным и экономически целесообразным производить бесшовные стальные трубы. Процесс пильгера также представлял собой необычную и инновационную технологию, поскольку толстостенная полая оболочка удлинялась до размера готовой трубы за счет непрерывного кузнечного действия пильгерных валков (или штампов) на оправке, расположенной внутри полой оболочки.

В настоящее время бесшовная труба изготавливается из круглой заготовки, которая прошивается по центру, образуя полую оболочку, а затем прокатывается или экструдируется и вытягивается по размеру. Процесс производства бесшовных труб состоит из следующих основных этапов.

- Изготовление оболочки полой трубы методом пробивки или экструзии

- Удлинение оболочки полой трубы за счет уменьшения ее диаметра и толщины стенки.

- Изготовление готовой трубы в процессе горячей или холодной прокатки

Поскольку производственный процесс не включает сварку, бесшовные трубы считаются более прочными и надежными. Считается, что бесшовные трубы выдерживают давление лучше, чем другие типы труб.

По мере истечения срока действия патентов и прав собственности различные параллельные разработки, которые первоначально осуществлялись, становились менее отчетливыми, а их отдельные этапы формирования сливались в новые процессы. Сегодня процессы производства бесшовных труб были развиты до уровня, на котором эти процессы стали современными высокопроизводительными процессами. В зависимости от размера трубы, ассортимента продукции, а также наличия исходного материала были построены следующие заводы по производству бесшовных труб.

- Процесс непрерывной прокатки на оправке и процесс нажимного стенда с внешним диаметром от 21 до 178 мм.

- Многоклетевой плунжерный стан с контролируемым (ограниченным плавающим стержнем оправки и процессом плунжерного стана с внешним диаметром от 140 до 406 мм).

- Процесс поперечной прошивной и пильгерной прокатки в диапазоне размеров от 250 до 660 мм наружного диаметра

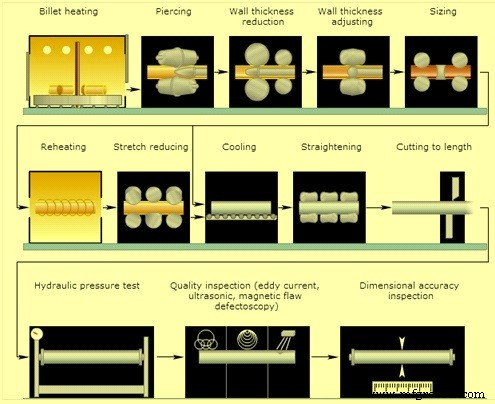

Кроме того, были также разработаны новые процессы, такие как производные прошивного стана с поперечными валками в форме процессов Асселя и Дишера или процесс экструзии труб, заимствованный из пресса Эрхардта. Типичный бесшовный процесс показан на рис. 1.

Рис. 1. Типичный процесс прокатки бесшовных труб

Процесс прокалывания

При этом входной круг нагревается в печи с вращающимся подом до температуры в диапазоне от 1250 до 1300°С. Из печи круги очищаются от окалины струями воды под высоким давлением и подаются на поперечно-валковый прошивной стан, где они прошиваются до образуют толстостенную полую оболочку. При этом материал удлиняется в 1,5–2 раза, а поперечное сечение уменьшается на 33–50 %. Прошивной стан имеет два рабочих валка специальной формы, которые вращаются в одном направлении. Оси наклонены примерно от 3° до 6° по отношению к горизонтальной плоскости ложи. Зазор между валками обычно закрывается неприводным опорным валком вверху и опорным башмаком внизу. Точка пробивки, которая функционирует как внутренний инструмент, расположена в центре зазора валков и удерживается на месте внешним упорным блоком через оправку.

Толстостенная полая оболочка после операции прошивки поперечных валков прокатывается дальше в пилигримовой клети для получения готовой трубы. Коэффициент удлинения во время процесса пиллинга составляет от 5 до 10 и сопровождается уменьшением поперечного сечения примерно на 80–90 %. Стенд для пиллинга имеет два валка (иногда называемых штампами из-за их ковочного действия) с коническим проходом по окружности. Валки вращаются против направления потока материала. Рабочий проход охватывает от 200° до 220° окружности валка и состоит из конусообразного входного отверстия, ровного цилиндрического полирующего прохода, который переходит в больший зазор для освобождения обрабатываемой детали. Процесс пилигриминга представляет собой процесс ступенчатой прокатки и ковки с повторяющимся возвратно-поступательным движением.

После завершения процесса пиллинга готовая труба снимается с оправки. Необработанная часть полой оболочки, известная как головка пильгера, отрезается горячей пилой. Затем трубу подают в калибровочный или восстановительный стан после повторного нагрева в печи. Калибровочная мельница производит точный наружный диаметр, а также улучшает концентричность трубы. Обычно он состоит из трех клетей с двумя или тремя высокими валками. Рабочие валки образуют закрытый проход, при этом (в многоклетьевых конфигурациях) каждый проход клети смещается под углом к предыдущему проходу.

В редукционном или редукционном стане с вытяжкой внешний диаметр трубы существенно уменьшается, при этом толщина стенки слегка увеличивается или уменьшается. В зависимости от номенклатуры продукции заводы имеют от 5 до 28 клетей.

После последней операции формования готовые трубы охлаждаются до температуры окружающей среды на охлаждающей платформе и после проверки размеров передаются в отделочную секцию, где выполняются такие процессы, как обработка концов труб, правка и гидравлические испытания.

Тяжелые пильгерные мельницы используются в случае труб большого диаметра, где исходным материалом обычно является полигональный слиток. Этот слиток после нагрева в печи с вращающимся подом сначала вставляется в круглую матрицу на обычно вертикальном прошивном прессе. Твердый слиток прокалывают цилиндрическим пуансоном диаметром примерно в половину диаметра матрицы, чтобы получить полую оболочку с закрытым основанием. Следующая операция состоит в уменьшении толщины стенки с небольшим удлинением в поперечно-валковом стане. Во время этого процесса закрытый конец прокалывается. Полая оболочка затем удлиняется в пильгерной мельнице, после чего следует операция калибровки в калибровочной мельнице.

Процесс свертывания пробок

Процесс штекерной прокатки используется для прокатки бесшовных труб диаметром от 60 до 406 мм с толщиной стенки от 3 до 40 мм и длиной от 12 до 16 м. В этой мельнице прошивка производится в поперечно-валковой прошивной мельнице для получения тонкостенной полой оболочки, которая удлиняется в 3-4,5 раза по сравнению с ее первоначальной длиной, что соответствует уровню деформации от 65 % до 75 %. Прошивной стан с поперечными валками имеет два приводных рабочих валка с биконическим проходом. Оси валков параллельны заготовке и наклонены к горизонтали под углом от 6° до 12°. Зазор между рабочими валками в значительной степени регулируется верхним и нижним направляющими башмаками. Эти направляющие башмаки способствуют процессу удлинения, действуя как стационарные валки, что позволяет производить тонкостенную полую оболочку. Заготовка движется по винтовой линии, проходя через зазор между валками, что позволяет прошивной оправке, действующей как внутренний инструмент, более эффективно перемещать материал. Из-за относительно большого угла наклона валков и более высоких скоростей прокатки скорость выхода заготовки значительно выше. Это необходимо из-за продолжительности цикла нижестоящей нити пробки. В случае больших диаметров труб перед станиной для оправки имеется второй прошивной стан (также называемый удлинителем). Современные плунжерные мельницы для тяжелого режима работы имеют только один конусопрошивной узел с рабочими валками биконической формы. Каждый из них расположен под углом примерно 30° к оси полого ложа и наклонен примерно от 10° до 12° к горизонтали. Зазор между валками закрывается с помощью двух боковых дисков, которые также имеют привод.

Процесс формирования полой обечайки в готовую трубу осуществляется в последующей клети оправки с удлинением примерно в два раза (уменьшение поперечного сечения на 50 %), обычно применяя два прохода прокатки. В осадной клети установлены два цилиндрических рабочих валка, снабженных приблизительно круглыми канавками, а также два отдельно приводимых съемных валка. Пробка, расположенная в центре прокатного стана, удерживается на месте оправкой, поддерживаемой упорным блоком, расположенным после прокатной клети. Полученный кольцевой зазор между валками и оправкой соответствует толщине стенки готовой трубы.

Непрерывный процесс прокатки

После извлечения оправки прокатанные трубы повторно нагреваются перед обработкой либо на калибровочном стане, либо на стане для уменьшения натяжения или «вытягивания». Растягивающий стан, аналогичный по конструкции непрерывному прокатному стану, состоит из двенадцати двухвалковых клетей. Снижение натяжения уникально тем, что без использования поддерживающей оправки толщина стенки уменьшается, а диаметр уменьшается. Силы натяжения, которым подвергается труба между прокатными клетями, не только эффективно уменьшают толщину стенки трубы, но и уменьшают диаметр, производимый в каждой клети, в три раза по сравнению с обычной практикой.

Процесс уменьшения и калибровки используется в случае труб малого диаметра. Поскольку пробивать, сворачивать и наматывать трубы малого диаметра экономически невыгодно, производство горячедеформированных труб диаметром менее 75 мм требует процесса обжатия и калибровки, для которого используется специальная машина. Эта машина похожа на непрерывный прокатный стан. Он состоит из 8-16 клетей двухвалковых желобчатых валков диаметром около 305 мм.

Для размеров приблизительно от 140 мм и более размеры должны обеспечивать одинаковый размер и округлость по всей длине трубы. Таким образом, процесс калибрования заключается в простом пропускании трубы через две или три клети калибровочных роликов, канавки которых немного меньше, чем у намотанной трубы. В некоторых случаях требуется повторный нагрев.

В некоторых случаях прокатный стан и намотка традиционных процессов заменяются непрерывным прокатным станом, например, с девятью тандемными клетями с индивидуальным приводом валков с двумя желобками. После того, как заготовка прошита обычным прошивным станом, вставляется смазанная оправка, которая значительно длиннее прошитой гильзы, и оба проходят через прокатный стан.

Процесс непрерывной прокатки на оправке состоит из нескольких последовательных проходов прокатки в ряду прокатных клетей, образующих линию прокатки. Этот тип стана удлиняет полую оболочку, пробитую в прошивном стане, над плавающим стержнем оправки, выступающим в качестве внутреннего инструмента для производства готовой трубы. В последнее время в практике прокатки на станах этого типа используются управляемые, а не свободно плавающие оправки. Преимущество этого варианта процесса заключается в том, что требуются значительно более короткие и меньшие стержни оправки. Эта версия процесса непрерывной прокатки на оправке также называется просто MPM (многоклетевой трубопрокатный стан).

Многоклетевой трубопрокатный стан (MPM) является частью эффективного процесса горячей прокатки бесшовных труб из горячепрошивной оболочки. Стан обычно состоит из 8 клетей с двумя желобчатыми валками, наклоненными под углом 90° от одной клети к другой. Материал устанавливается на охлаждаемую и смазанную оправку и проталкивается на первую клеть, где начинается прокатка. Оправка движется вдоль МРМ с постоянной скоростью. Затем трубка разрезается, калибруется, обрабатывается и контролируется перед доставкой.

С помощью этого процесса можно получить максимальное удлинение. Длина выпускаемой трубы может достигать 30 метров. Эксцентриситет может быть меньше 10 %.

В случае непрерывного процесса прокатки до извлечения стержня температура трубы падает примерно до 500°С. Трубу повторно нагревают до 950-980°С, после чего она подвергается дальнейшей прокатке в растяжном стане. Растяжно-редукционные станы могут содержать от 24 до 28 клетей или более, все они расположены в тесной линии. Каждая клеть имеет свой регулируемый привод и оснащена тремя валками минимально возможного диаметра. Три валка вместе образуют проход, который смещается и постепенно уменьшается от клети к клети.

В этом стане не используется внутренний инструмент, а окружная скорость валков постоянно увеличивается от входа к выходу прокатного стана.

Существует несколько других процессов прокатки бесшовных труб. Эти процессы включают в себя процесс нажимного стола, процесс прокалывания и волочения, процесс экструзии труб и процессы поперечной прокатки. Процессы поперечной прокатки включают процесс прокатки в сборе и процесс прокатки высечки. Кроме того, бесшовные трубы также производятся методом холодной штамповки, холодного волочения и холодного пилинга.

Производственный процесс

- Процесс производства вольфрамово-никелевого сплава железа

- Процесс производства бесшовных труб из нержавеющей стали

- Чем отличаются трубы от трубок?

- Производственный процесс фрезерного станка с ЧПУ

- Процесс Finex для производства жидкого чугуна

- Что такое укладка труб?

- Что такое соединение труб?

- Прототипы для производства Производство:процесс

- Прототипы для производства

- Изготовление технологической трубы требует творческого планирования маршрута