Кислотная регенерация отработанного соляного рассола

Кислотная регенерация отработанного соляного рассола

Травление стали является одним из важных этапов в сталелитейной промышленности. Это часть процесса отделки при производстве определенных стальных изделий, при котором оксид и окалина удаляются с поверхности полосовой стали, стальной проволоки и некоторых других видов стали путем растворения в кислоте. В ходе процесса кислота растворяет поверхностные оксиды, поэтому ионы металлов накапливаются в травильном растворе.

Травление – это процесс, который заключается в химическом удалении окалины (поверхностных оксидов) и других загрязнений со стали погружением в водный раствор кислоты. В процессе травления кислота вступает в реакцию с окалиной, а также с основной сталью с образованием растворенных солей металлов. Для этого применяют травильные растворы, состоящие в основном из минеральных кислот. Травильные кислотные ванны используются для удаления, модификации, пассивации или очистки стальных поверхностей определенным образом. Раствор соляной (HCl) или серной (H2SO4) кислоты обычно используется для травления изделий из углеродистой стали. Концентрация этих кислот уменьшается в процессе травления, тогда как процент продуктов травления в травильной ванне увеличивается.

Таким образом, травление углеродистой стали представляет собой процесс, в котором используется свежая серная или соляная кислота и выделяется сульфат железа или хлорид железа. Как закупка свежей кислоты, так и утилизация сульфатов и хлоридов обычно сопряжены с высокими затратами и сложной логистикой.

Для кислотного травления углеродистой стали и стальных изделий до середины девятнадцатого века в основном использовалась серная кислота. Начиная с 1964 г., несколько сталелитейных заводов перешли с травления серной кислотой на травление соляной кислотой. В настоящее время соляная кислота является наиболее часто используемой кислотой для травления углеродистой стали.

Свежеприготовленная травильная ванна обычно содержит от 12 % до 16 % соляной кислоты, хотя эта концентрация постепенно снижается по мере использования кислоты. Травильная ванна считается израсходованной, когда концентрация кислоты уменьшается в пределах от 75 % до 85 % от ее исходного значения, а концентрация металлов в растворе увеличивается от 150 граммов на литр до 250 граммов на литр.

Соляная кислота в настоящее время предпочтительнее серной кислоты, потому что (i) она обеспечивает оптимальное качество поверхности и быстрое травление, (ii) она постоянно дает однородную светло-серую поверхность на углеродистой стали, (iii) она способна растворять все соединения слой накипи, (iv) вероятность чрезмерного травления намного меньше, (v) концентрация железа может достигать 13 %, (vi) промывка облегчается из-за высокой растворимости хлорида железа, (vii) кислота более безопасна для обработки по сравнению с серной кислотой, (viii) травление проводится при более низких рабочих температурах, (ix) имеет преимущество в виде более низких затрат, (x) травление соляной кислотой обеспечивает более быстрое и чистое травление, более низкий расход кислоты и более высокую степень использования кислоты, (xi) меньшее потребление пара и меньшее количество образования отработанного травильного раствора, и (xii) большая универсальность и более однородное качество продукта, чем при травлении серной кислотой.

Основным побочным продуктом процесса травления стали является образование отработанного травильного раствора или отработанной кислоты. С отработанным травильным раствором можно обращаться несколькими способами, а именно:(i) его транспортировка в перерабатывающую организацию, которая извлекает и превращает хлорид железа в хлорид железа и продает продукт в качестве осадителя на очистные сооружения, (ii) перерабатывает его на заводах по очистке сточных вод. - на площадке с щелочами и транспортировкой полученного шлама, (iii) его регенерацией с помощью процесса регенерации кислоты на площадке или на объекте за пределами площадки и повторным использованием регенерированной кислоты, (iv) восстановлением свободной кислоты с помощью нескольких коммерчески доступных регенераций процессы, и (v) нагнетание его путем закачки в глубокую скважину.

Регенерация соляной кислоты относится к процессу регенерации связанной и несвязанной соляной кислоты из растворов хлоридов металлов, таких как хлорид железа. Регенерированная кислота не оказывает отрицательного влияния на эффективность очистки металла по сравнению с исходной кислотой. Он протравливает так же эффективно, как чистая кислота.

Регенерация отработанного травильного раствора соляной кислоты представляет собой вспомогательный процесс, в котором отработанный травильный раствор, содержащий хлорид железа плюс раствор соляной кислоты, преобразуется с помощью такого процесса, как процесс распылительного окисления, в товарный продукт оксида железа плюс соляная кислота. раствор, который может быть повторно использован для операции травления. Процесс кислотной регенерации устраняет необходимость и затраты на утилизацию отработанной кислоты и затраты на замену соляных травильных растворов, что делает завод практически самостоятельным. В то же время процесс снижает выбросы и тем самым воздействие завода на окружающую среду.

В зависимости от состава отработанного травильного раствора применяют различные способы регенерации. Некоторые методы позволяют извлекать только соляную кислоту.

Установки полной регенерации соляной кислоты позволяют практически исключить затраты и сложную логистику, связанные с поставкой и утилизацией свежей и отработанной кислоты. Для регенерации соляной кислоты существует ряд процессов полной регенерации отработанных соляных травильных растворов, обеспечивающих степень извлечения до 99,5 %. Все эти процессы представляют собой значительные улучшения по сравнению с традиционными испарительными процессами регенерации только несвязанной соляной кислоты. Кроме того, полная регенерация кислоты является частью экологической ответственности завода, на котором работает линия травления.

Существует несколько технологий регенерации, доступных для регенерации соляной кислоты. Это (i) пирогидролиз, (ii) кристаллизация, (iii) гидролитическое осаждение, (iv) экстракция растворителем и (v) система управления кислотой Кляйнгарна

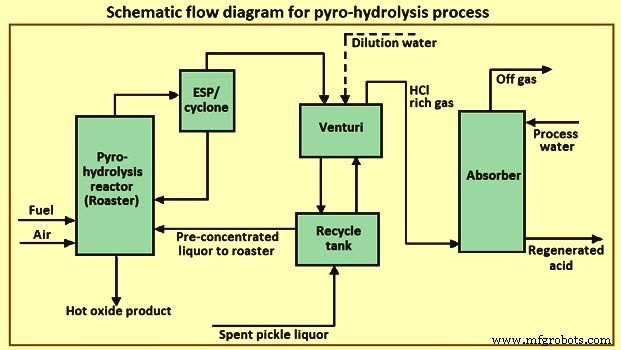

Пирогидролиз – Пирогидролиз – это процесс, при котором отработанный травильный раствор подвергается термическому разложению с целью обратного превращения отработанного травильного раствора в соляную кислоту и оксид железа. Этот процесс осуществляется при очень высокой температуре вместе с водяным паром и кислородом. Отработанный травильный раствор перекачивается в пирогидролизаторы, которые превращают хлорид железа (FeCl2) в компоненты оксида железа (Fe2O3) и соляную кислоту. Установки для пирогидролиза очень энергоемки, главным образом потому, что для испарения раствора хлорида металла и нагрева содержимого обжиговой печи требуется сжигание большого количества топлива. На рис. 1 показана принципиальная схема процесса пирогидролиза.

Рис. 1. Принципиальная схема процесса пирогидролиза

Извлечение соляной кислоты из отработанного травильного раствора путем пирогидролиза является экологически выгодным, поскольку устраняет необходимость нейтрализации и утилизации отработанной кислоты и снижает потребление воды. Это также очень рентабельно, поскольку устраняет затраты на утилизацию, снижает стоимость замены кислоты и дает ценный побочный оксидный продукт.

Пирогидролиз — это химическое превращение солей металлов с использованием пара и кислорода при высоких температурах. В зависимости от температуры пирогидролиза оксидный продукт находится либо в гранулах при обработке в установке с псевдоожиженным слоем, либо в виде порошка при обработке при более низкой температуре в установке для обжига распылением. Процесс распылительного обжига работает при температуре значительно ниже температуры спекания оксида железа, так что оксид получается в виде красного порошка, обычно размером менее 1 микрометра.

Регенерация соляной кислоты методом пирогидролиза обеспечивает полное восстановление отработанного раствора кислоты в безметалловый продукт. Этот процесс не только извлекает соляную кислоту в свободном и связанном состоянии, но также позволяет получать высококачественный оксид железа в виде гранул или тонкого порошка, который пользуется большим спросом в ферритовой, пигментной и других отраслях промышленности.

Регенерация соляной кислоты с использованием метода пирогидролиза обычно рассматривается на крупных травильных заводах, поскольку этот метод является дорогостоящим из-за высоких затрат энергии, связанных с работой пирогидролизеров. Этот метод не является экологически безопасным из-за агрессивных хлоридных солей, которые присутствуют в пыли, выделяемой в результате этого процесса. Следовательно, данный технологический процесс требует установки системы пылеулавливания, состоящей из циклона или электрофильтра (ЭФ).

Кристаллизация – Регенерация кислоты методом кристаллизации изначально применялась для регенерации отработанной серной кислоты. Однако из-за более поздних разработок регенерация с использованием кристаллизации также могла выполняться для отработанного травильного раствора соляной кислоты. Применимость регенерации с использованием кристаллизации для соляной кислоты была подтверждена после проведения некоторых технических технико-экономических исследований, в результате которых был сделан вывод о необходимости проведения многостадийной кристаллизации в ряде кристаллизаторов реакторного типа непрерывного действия с мешалкой. Отходы соляной кислоты также должны пройти процесс переработки кристаллов, чтобы получить кристаллы без примесей.

Процесс регенерации путем кристаллизации хлорида двухвалентного железа включает стандартную технику, которая не имеет ограничений по размеру. Регенерированная соляная кислота может оказать некоторое влияние на процесс травления из-за наличия хлорида. Эту проблему можно устранить, отрегулировав условия скоростей травления так, чтобы они были как минимум равны чистой соляной кислоте с приемлемой чистотой поверхности.

Гидролитическое осаждение – Регенерация солянокислых отработанных травильных растворов по технологии гидролитического осаждения включает процесс паровой перегонки в условиях испарительного гидролиза при температуре до 250°С. C. Однако, когда присутствует хлорид магния, для завершения процесса гидролитической перегонки требуется более высокая температура.

Технология экстракции растворителем – Технология экстракции растворителем является популярной технологией регенерации. Эта технология регенерации является предпочтительной, поскольку она дает менее опасные побочные продукты в процессе обработки отработанного травильного раствора. Используя технологию экстракции растворителем, хлорид железа можно отделить от соляной кислоты. Побочный продукт, полученный в результате регенерации соляной отработанной травильной жидкости, должен пройти доочистку.

Система контроля кислотности Кляйнгарна – Применяя эту технологию регенерации, можно снизить затраты на замену отработанных травильных растворов новой кислотой. Эта технология требует меньших первоначальных инвестиций. Применение системы управления кислотой Kleingarn в качестве метода регенерации помогает уменьшить объем отходов за счет экономии количества используемой соляной кислоты. Этот метод регенерации также может упростить переработку кислотных отходов.

Система управления кислотой Kleingarn не только требует меньших первоначальных инвестиций, но в то же время помогает сократить объем отработанного травильного раствора. Регенерация отработанного травильного раствора с использованием системы управления кислотой Kleingarn может способствовать повышению концентрации кислоты и одновременному снижению концентрации железа. Необходимо провести эксперименты, чтобы получить оптимальную скорость травления с использованием этого метода регенерации. Этот процесс регенерации можно повторять до тех пор, пока специальный резервуар для ванны с соляной кислотой не потребуется опорожнить для очистки или ремонта. После опорожнения специального резервуара для ванны с соляной кислотой необходимо приготовить свежий раствор, используя частично отработанную кислоту из других резервуаров и свежую кислоту. Регенерация соляной кислоты с использованием системы управления кислотой Kleingarn имеет экологические преимущества.

Процессы регенерации отработанного травильного раствора

Существует несколько процессов регенерации отработанного травильного раствора соляной кислоты, которые были разработаны с конца 1960-х годов, но ни один из них не соответствует широкому коммерческому признанию процесса распылительного обжига, который продемонстрировал свою долгосрочную осуществимость и жизнеспособность в большом количестве промышленных предприятий. реализации. Процесс распылительного обжига и некоторые другие процессы регенерации соляной кислоты описаны ниже.

Процесс обжаривания с распылением

Среди всех известных процессов регенерации соляной кислоты, таких как кристаллизация и пирогидролиз в псевдоожиженном слое, процесс распылительного обжига является наиболее целесообразным с точки зрения энергопотребления, эксплуатационных расходов, затрат на техническое обслуживание, доступности и товарности побочных продуктов.

Процесс распылительного обжига представляет собой пирогидролитический процесс, в котором отработанная кислота распыляется в печи с прямым нагревом (при контакте с кислородом) и расщепляется на порошок оксида железа (твердая фаза) и соляная кислота (газовая фаза). Газообразная соляная кислота поглощается водой с образованием регенерированной соляной кислоты крепостью около 18 %, которую можно повторно использовать для травления. Распространенным и привлекательным является использование слабокислой промывочной воды из линии травления в качестве абсорбирующей жидкости.

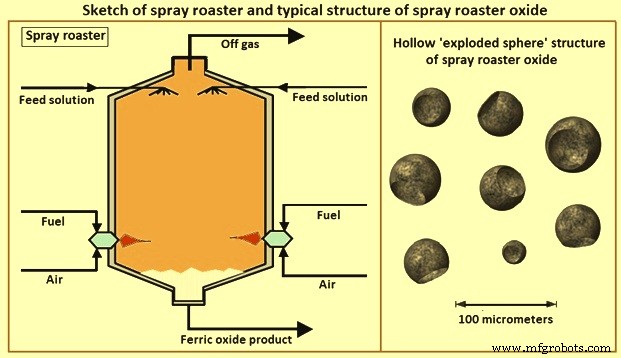

Распылительная жаровня представляет собой просто большой стальной сосуд с огнеупорной футеровкой и горелками прямого нагрева в нижней части для нагревания содержимого жаровни. Количество горелок и их расположение зависят от размера жаровни и необходимого тепла. Температура пламени может достигать от 1200°C до 1750°C в зависимости от соотношения воздуха и топлива. Из-за охлаждающего эффекта струи сырья средняя температура в реакционной зоне обычно составляет от 600 до 700 °C. В этом типе печи для обжига пирогидролиза раствор хлорида металла распыляется на свободный борт цилиндрический сосуд, а необходимая энергия обеспечивается восходящим потоком горячих газов, образующихся в нижних горелках.

Распылительная печь для обжарки должна быть спроектирована таким образом, чтобы время высыхания было достаточным для гидролиза самой большой капли жидкости до того, как она достигнет дна сосуда. Коммерческие ростеры с распылением имеют высоту от 5 до 8 метров, чтобы обеспечить такое время сушки. Кроме того, диаметр жаровни должен быть рассчитан на восходящую (объемную) скорость газа, которая достаточно высока, чтобы капли не смачивали дно сосуда, но достаточно мала, чтобы предотвратить высокие потери пыли в системе отходящих газов. Объемная скорость обычно составляет от 0,3 метра в секунду до 1 метра в секунду для коммерческих устройств и может быть даже ниже для небольших устройств.

На рис. 2 показан эскиз устройства для обжарки с распылением. Распылительные ростеры обычно имеют очень большие диаметры, чтобы поддерживать низкую скорость газа. Если скорость газа становится слишком высокой, слишком много частиц уносится с отходящими газами обжиговой установки, и качество продукта и эффективность обжиговой установки падают. В печи для обжига с распылением отходящие газы и оксиды выходят из печи в противотоке при температуре от 400°C до 500°C. Из-за противоточного потока температура на выходе в печи для обжига с распылением ниже температуры зоны реакции.

Рис. 2. Эскиз устройства для обжарки спрей и типичная структура оксида устройства для обжига спрея

Время пребывания распыляемых частиц в высокотемпературной зоне реакции очень короткое, и, следовательно, при распылении должны создаваться очень маленькие капли жидкости, которые можно быстро нагреть. Быстрый нагрев распыляемых частиц приводит к образованию на поверхности каждой капли прочной корки оксида металла. По мере нагревания основной массы капли содержащаяся в ней вода испаряется и прорывает оксидную оболочку. Следовательно, оксиды, обожженные распылением, часто состоят из очень мелких (несколько микрометров), «пушистых» полых сфер. Типичная структура оксида распылительного обжига показана на рис. 2.

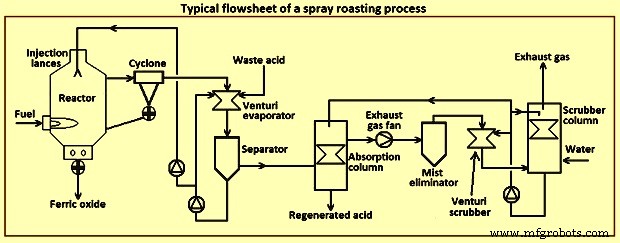

Три основных этапа процесса распыления:(i) предварительное концентрирование, (ii) обжиг и (iii) абсорбция. На этапе предварительного концентрирования поступающая отработанная кислота подвергается прямому теплообмену и массообмену с горячим отходящим газом из печи для обжига. Прямой теплообмен осуществляется в испарителе Вентури, где отработанная кислота распыляется и турбулентно смешивается с газом обжарки с высокой скоростью. Таким образом, отходящий газ частично испаряется, оставляя после себя предварительно концентрированную отработанную кислоту, которая используется в качестве жидкого сырья для печи для обжига с распылением.

В печи распылительного обжига предварительно концентрированная отработанная кислота, впрыскиваемая сверху с помощью распыляющих форсунок высокого давления, подвергается по каплям испарению воды и соляной кислоты, а также реакции пирогидролиза оставшихся хлоридов железа и избытка кислорода. обеспечивают горелки. Эти горелки тангенциально выровнены по окружности печи, чтобы сформировать особый «вихревой» рисунок потока, который увеличивает время удержания капель за счет увеличения длины их пути через печь. Почти любой распространенный вид ископаемого топлива промышленного качества, например, можно использовать природный газ, сжиженный нефтяной газ (СНГ), сжиженный природный газ (СПГ), коксовый газ или мазут.

В системе пирогидролизной регенерации хлорид железа (FeCl2) превращается в соляную кислоту и оксид железа путем гидролитического разложения. Реакция протекает в реакторе при температурах от 600°С до 800°С. При температурах реакции раствор хлорида железа расщепляется на хлороводород и окись железа с помощью паров воды и кислорода воздуха. Химические реакции:(i) 12 FeCl2 + 3 O2 =8 FeCl3 + 2 Fe2O3, (ii) 2FeCl3 + 3 H2O =6 HCl + Fe2O3 и (iii) 4FeCl2 + 4H2O + O2 =Fe2O3 + 4 HCl.

В абсорбционной колонне охлажденный обжиговой газ из газового выхода предварительного концентратора подвергается адиабатическому теплообмену с промывной водой в насадочной колонне и образует регенерированную кислоту с типичной концентрацией около 18 % соляной кислоты, которую можно повторно использовать для травления. . Ростер обычно оборудован обширной системой отходящих газов, включая газожидкостный контактор (вентури) для частичного испарения свежего сырья, абсорбер для извлечения газообразной соляной кислоты в виде извлеченной кислоты и оборудование для удаления пыли, такое как циклон или электрофильтр. . Типичная технологическая схема процесса обжига распылением представлена на рис. 3.

Рис. 3. Типичная технологическая схема процесса обжига распылением

Продукты химических реакций пирогидролиза состоят из соляной кислоты, которая извлекается из верха печи вместе с паром и продуктами сгорания, и порошка оксида железа, который оседает на коническом дне печи и пневматически транспортируется в бункер-накопитель. , откуда его можно загружать в различные коммерческие транспортные средства, например, в биг-бэги или грузовики.

Порошок оксида железа, обожженный распылением, имеет высокую чистоту оксида и хорошую структуру поверхности. Благодаря этим свойствам он является ценным исходным материалом для перерабатывающих отраслей, таких как производители архитектурных красок, строительных материалов, стирольных катализаторов, тонера для лазерных принтеров и ферритов.

Процесс в псевдоожиженном слое

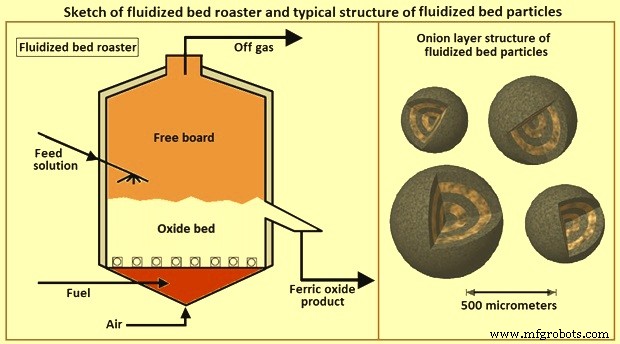

Процесс в псевдоожиженном слое также является пирогидролитическим процессом, как и процесс обжарки с распылением, и он происходит в печи с прямым нагревом. В печи для обжига с псевдоожиженным слоем раствор хлорида металла вводят в большой слой горячих оксидов металлов, в то время как необходимая тепловая энергия обеспечивается за счет горячих дымовых газов псевдоожижения. На рис. 4 показан схематический эскиз жаровни с псевдоожиженным слоем.

Рис. 4. Эскиз жаровни с псевдоожиженным слоем и типичная структура частиц псевдоожиженного слоя

Ростер с псевдоожиженным слоем должен быть рассчитан на объемную скорость, которая в 3-10 раз превышает минимальную скорость псевдоожижения оксидного слоя. Для гранул оксида железа диаметром от 200 микрометров до 2000 микрометров распространены объемные скорости от 2 до 2,5 метров в секунду. Высота ростера выбирается таким образом, чтобы свести к минимуму количество пыли, попадающей в систему отходящих газов. Типичная общая высота ростера с псевдоожиженным слоем составляет от 5 до 6 метров.

Горячий горючий газ обычно производится погруженными фурмами, которые вводят воздух и топливо непосредственно в нижнюю часть псевдоожиженного слоя. Горячий газ течет вверх и псевдоожижает слой частиц. Когда горючий газ проходит через хорошо перемешиваемый слой оксидов, он быстро достигает теплового равновесия со слоем. Жидкое сырье не распыляется, а непосредственно подается (наливается) поверх или внутрь слоя оксидов. Согласно одному из объяснений, жидкий исходный материал смачивает внешний слой горячих частиц оксида (порядка 0,5 мм) и быстро испаряется, образуя луковичный слой нового твердого оксида поверх существующего оксида, тем самым создавая плотный слой. однородные частицы, как показано на рис. 4.

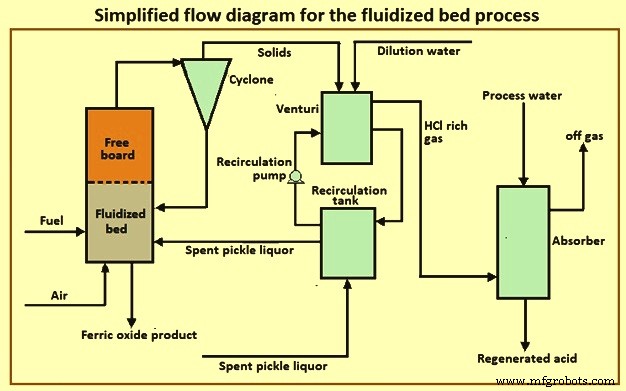

Поскольку отходящие газы из печи для обжарки с псевдоожиженным слоем более горячие, чем из печи для обжарки с распылением, в трубке Вентури предварительно испаряется большее количество воды. Таким образом, в трубку Вентури необходимо добавить немного разбавляющей воды, чтобы контролировать концентрацию хлорида двухвалентного железа ниже уровня насыщения. Без разбавляющей воды рециркулирующий раствор Вентури образует кристаллы, которые могут вызвать закупорку и повреждение контактора Вентури. Потребность в топливе в процессе с псевдоожиженным слоем выше, чем в процессе распылительного ростера, в основном из-за потребности в разбавляющей воде. В некоторых случаях количество разбавляющей воды можно уменьшить за счет (i) работы псевдоожиженного слоя при более низкой температуре (например, 800°C), (ii) повышения эффективности улавливания оксидной пыли в циклоне (например, с помощью мультициклонов). , (iii) снижение образования тонкой пыли в псевдоожиженном слое. Поскольку безопасная температура горения природного газа составляет около 760°С, температура слоя менее 800°С обычно не используется для систем, работающих на природном газе. На рис. 5 показана простая блок-схема процесса с псевдоожиженным слоем.

Рис. 5. Упрощенная блок-схема процесса с псевдоожиженным слоем

В процессе с псевдоожиженным слоем превращение отработанной кислоты в оксид железа и хлористый водород происходит в псевдоожиженном слое при температуре примерно от 800°C до 900°C. Из-за этого оксид железа, полученный при регенерации соляной кислоты в псевдоожиженном слое Растение имеет зернистую, спекшуюся консистенцию и называется пеллетом. Средний диаметр гранул составляет от 200 микрометров до 2000 микрометров в зависимости от установки реактора. Окатыши являются заменителем железной руды и могут быть переработаны на сталелитейном заводе.

В процессе с псевдоожиженным слоем абсорбция соляной кислоты осуществляется так же, как и при обжиге распылением, но достигаемая концентрация кислоты обычно немного ниже и составляет 17 %. Пирогидролизный процесс с псевдоожиженным слоем имеет несколько явных преимуществ по сравнению с процессом обжарки с распылением. К ним относятся (i) оксидный продукт представляет собой гранулированное твердое вещество и обычно не содержит пыли из-за луковичного роста частиц в печи для обжига с псевдоожиженным слоем, (ii) не требуется отдельной установки для сжигания, так как реакции пирогидролиза и горения происходят одновременно в псевдоожиженном слое, (iii) контроль размера частиц возможен за счет контроля времени пребывания, частичной переработки продукта в виде частиц или изменения подачи сырья, (iv) хорошего перемешивания и контроля температуры, которые обычно связаны с ростеры с псевдоожиженным слоем и (v) ростеры с псевдоожиженным слоем обычно меньше, чем ростеры с распылением.

Процесс PHAR

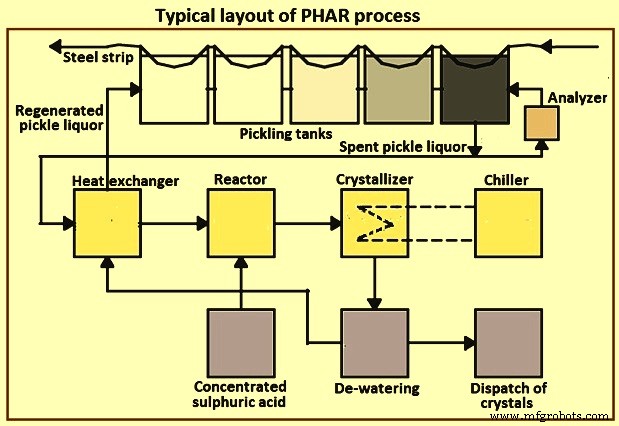

PHAR (регенерация соляной кислоты Pickliq) представляет собой процесс регенерации отработанной соляной кислоты после травления стали. Этот процесс применим к операции травления любого размера. Технология PHAR устраняет проблему утилизации, значительно снижая эксплуатационные, экологические и капитальные затраты. В процессе используется серная кислота для восстановления соляной кислоты для повторного использования. PHAR производит кристаллы сульфата железа (гептагидрат сульфата), экономически выгодный побочный продукт, который можно продавать для промышленных целей. Исключая транспортировку и/или переработку отработанного травильного раствора, а также расходы, связанные с производством соляной кислоты для замены отработанного раствора, PHAR обеспечивает экономию энергии на 95 %, снижение затрат на 52 % и снижение выбросов CO2 на 91 %. по сравнению с существующей технологией.

В процессе PHAR отработанный травильный раствор обычно выходит из линии травления с содержанием железа от 11 % до 13 % и свободной соляной кислоты от 2 % до 4 %. Температура кислоты составляет примерно от 80°C до 90°C для линии непрерывного травления, но может быть ниже для операции периодического травления. Используя перекрестноточный теплообменник, выходящий отработанный травильный раствор обменивается теплом с «регенерированным травильным раствором» (RPL), возвращающимся в линию травления.

Отработанный травильный раствор, подлежащий регенерации, поступает в реактор, где контактирует с концентрированной серной кислотой (93 %). Серная кислота реагирует с хлоридом двухвалентного железа, при этом высвобождается свободная соляная кислота в растворе. Окончательное снижение температуры сопровождается охлаждением реакционной смеси до температур от -15°С до -1°С в емкости-кристаллизаторе. Снижение температуры снижает растворимость сульфата железа, вызывая его выпадение в осадок из раствора. Образовавшийся сульфат железа отделяют кристаллизацией. Маточный раствор, обогащенный соляной кислотой, но содержащий остатки серной кислоты, затем отделяют от кристаллов вакуумной фильтрацией или центрифугированием и возвращают в процесс травления.

Для отмывки остаточного маточного раствора от кристаллов используют небольшое количество воды. Эта вода компенсирует воду гидратации, которая связана с сульфатом железа. Уровень остаточной серной кислоты в регенерированной соляной кислоте зависит от концентрации железа и температуры. Процесс протекает при низких температурах и дает гептагидрат сульфата железа (FeSO4.7H2O). На рис. 6 показана типичная схема процесса PHAR.

Рис. 6. Типичная схема процесса PHAR

Процесс PHAR имеет ряд потенциальных преимуществ по сравнению с другими альтернативами. Это (i) процесс работает при низких температурах, что сводит к минимуму коррозию и позволяет использовать недорогие пластмассы для трубопроводов и другого оборудования, (ii) потребление энергии для охлаждения и кристаллизации по своей природе меньше, чем испарение, и может быть сведено к минимуму за счет рекуперации тепла из отработанный рассол с теплообменниками, (iii) гептагидрат сульфата железа представляет собой товарный материал, который используется в качестве коагулянтов для обработки воды, а также для дезодорации сточных вод, (iv) капиталовложения в систему значительно меньше чем другие альтернативы, и он физически намного меньше, (v) для работы не требуется подача топливного газа, и (vi) процесс более щадящий по отношению к загрязнению другими металлами, такими как цинк.

Процесс дистилляции

Процесс дистилляции использовался там, где в отработанном травильном растворе оставался значительный уровень свободной кислоты. Очищенная соляная кислота с азеотропной концентрацией около 15 % извлекается из «верхних» фракций, а концентрированный раствор хлористого железа извлекается из «нижних фракций». Этот процесс восстанавливает только значения «свободной кислоты». В одном варианте этого процесса хлорное железо, скапливающееся на дне, выкристаллизовывается. В другом варианте процесс ионного обмена с замедлением кислотности используется для снижения кислотности жидкого побочного продукта хлорида двухвалентного железа.

Процесс перегонки серной кислоты

В этом процессе к отработанному травильному раствору добавляют серную кислоту. При этом протекает реакция FeCl2 + H2SO4 =2HCl + FeSO4. Высвобожденную соляную кислоту извлекают вместе с исходной свободной соляной кислотой путем перегонки, в то время как железо кристаллизуется в виде моногидрата сульфата железа.

Гибридные процессы пирогидролиза

Если основной целью работы установки для пирогидролиза является производство высококачественного порошка оксида железа, то конструкция реактора, которая сочетает в себе энергоэффективность печи для обжига распылением с однородными и стабильными условиями процесса в псевдоожиженном слое. усыновленный. Это требует больших инвестиций в технологии обеспыливания и газового охлаждения.

Процесс гидротермической регенерации

Процесс гидротермальной регенерации является относительно новой технологией. Он заменяет печь с прямым нагревом и абсорбцию газа/жидкости альтернативным технологическим маршрутом, состоящим из окисления и гидролиза. Образование оксида железа происходит в жидкой фазе, что снижает потребление тепловой энергии. Концентрация регенерированной кислоты равна общей концентрации HCl в отработанной кислоте. Эта концентрация регенерированной кислоты может быть увеличена до уровня выше 30 % с помощью предварительного концентратора. Качество оксида железа, полученного этим процессом, сравнимо с пирогидролитическими процессами с точки зрения загрязнения ионами хлорида. Однако удельную поверхность частиц можно регулировать до гораздо более высоких значений путем настройки условий гидролиза.

Производственный процесс

- Что такое пассивация нержавеющей стали?

- Дизайн для технологичности:практическое руководство

- Рассол

- Зрение:для слепых

- Кнопка отключения звука для команд MS

- Детектор молний для Arduino

- экспонометр / измеритель света для фотографов

- Темная тема для IDE Arduino

- Травление горячекатаной полосы из углеродистой стали на травильных линиях

- Процесс HIsarna для производства чугуна