Технология вакуумной дегазации RH

Технология вакуумной дегазации RH

Сегодня агрегаты вторичной металлургии представляют собой универсальное полезное соединение между процессом первичного производства стали и процессом непрерывной разливки жидкой стали. Вакуумная дегазация является важным вторичным процессом производства стали. Первоначально этот процесс использовался для удаления водорода из жидкой стали, но в настоящее время он также используется для вторичного рафинирования и становится все более важным процессом вторичного производства стали. Низкое содержание водорода и азота, сверхнизкое содержание углерода, сверхнизкое содержание серы, более низкое общее содержание кислорода, а также чистота стали являются причинами установки вакуумных очистных сооружений в сталеплавильном цехе..

В новых строящихся сталелитейных заводах предусмотрены установки вакуумной дегазации, интегрированные в линию производства стали. На существующих заводах также существует тенденция устанавливать оборудование для вакуумной обработки, чтобы дать сталелитейным заводам возможность расширить ассортимент продукции и быть более гибкими, чтобы реагировать на ситуацию на рынке стали.

С 1950-х годов для целей дегазации было разработано несколько вакуумных технологий. Эти технологии включают дегазацию DH (Dormund Hoerder), дегазацию RH (Ruhrstahl Heraeus), вакуумную дегазацию (VTD), вакуумно-дуговую дегазацию (VAD) и вакуумную индукционную плавку (VIM). В настоящем сценарии дегазация RH и процессы VTD обычно используются для массового производства стали, чтобы уменьшить содержание газов и углерода в жидкой стали. Выбор RH-дегазации или VTD строго определяется марками стали, которые будут производиться на сталелитейном заводе. В большинстве случаев установка RH-дегазации является более доминирующей, особенно для больших объемов плавки, по сравнению с VTD из-за ее превосходных характеристик смешивания и короткого времени цикла для обезуглероживания и дегазации, что приводит к большому количеству плавок, обрабатываемых за один раз. день. Из-за короткого времени цикла процесс дегазации RH может обрабатывать большое количество плавок в день. Кроме того, благодаря отличному перемешиванию, достигнутому во время процесса, это короткое время обработки достижимо независимо от размера ковша.

Технология дегазации ОВ была впервые внедрена в конце 1950-х годов в Германии, где была разработана и установлена первая установка дегазации ОВ. Процесс дегазации RH был назван в честь Ruhrstahl и Heraeus, где этот процесс был первоначально разработан. С тех пор на установке дегазации RH было сделано много усовершенствований. Эти усовершенствования включают установку кислородной фурмы, увеличение диаметра трубки и сосуда, а также применение впрыска порошка для десульфурации. Компания Kuwabara представила комплексную модель обезуглероживания на установке дегазации RH с учетом вакуумметрического давления, расхода подъемного газа, емкости, а также диаметра шноркеля. Сообщалось, что время, необходимое для достижения содержания углерода менее 20 частей на миллион (частей на миллион), может быть завершено менее чем за 15 минут на установке дегазации RH.

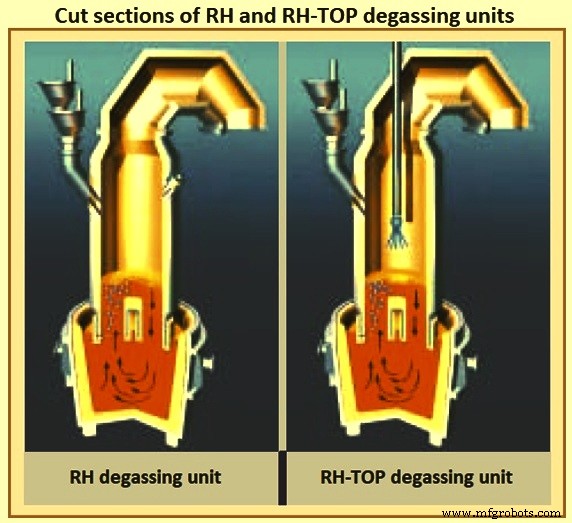

При наличии дополнительной верхней фурмы дегазация RH называется дегазацией RH-TOP. Установки дегазации RH и дегазации RH-TOP (рис. 1) используют принцип процесса вакуумной рециркуляции и применяются, в частности, для производства марок стали с очень низким содержанием углерода в экономически благоприятных условиях. Основными функциями установки дегазации RH являются удаление водорода, естественное и принудительное обезуглероживание, химический нагрев жидкой стали, а также точная регулировка химического состава и температуры жидкой стали. Эти работы осуществляются в условиях вакуума. Низкое содержание водорода является основным условием получения высокопрочных марок стали и марок, предназначенных для использования в нефтяной и газовой промышленности. Технология дегазации RH позволяет достичь очень низкого содержания водорода за короткое время вакуумирования.

Рис. 1. Разрезы деаэрационных установок RH и RH-TOP

В качестве инструмента для вторичного рафинирования жидкой стали процесс дегазации RH имеет широкое применение благодаря своим множественным металлургическим функциям, таким как вакуумная дегазация, обезуглероживание, удаление включений, деазотирование и удаление включений. Он широко используется для производства сверхнизкоуглеродистых сталей, подшипниковых сталей, сталей для трубопроводов, пружинных сталей, кремнистых сталей и т. д.

Блок дегазации RH обычно состоит из футерованного огнеупором сосуда блочного или разъемного типа, оснащенного двумя патрубками с огнеупорной футеровкой на дне сосуда, который соединен с вакуумным насосом. Другими компонентами являются гидравлическая или механическая система подъема емкости или ковша, в случае RH-TOP, многофункциональная верхняя продувочная трубка, а также система измерения и отбора проб. Добавление материала под вакуумом осуществляется с помощью системы вакуумного бункера. Огнеупорный ремонт и подогрев сосудов, патрубков и верхней части могут выполняться на отдельных стендах. Особенности конструкции:установка с одним сосудом (система подъема сосуда), быстрая замена сосуда (система подъема ковша) или установка сдвоенного сосуда для повышения эксплуатационной готовности.

Циркуляционная дегазация RH доказала свою широкую применимость на большом количестве сталеплавильных цехов по всему миру, для работы с коротким временем плавки с плавкой до 400 тонн. Вакуумная обработка в установках дегазации RH позволяет производить сталь, отвечающую требованиям высокого качества стали. Для этого жидкая сталь циркулирует в вакуумной камере, где значительное падение давления приводит к ее распаду на мельчайшие части. Увеличение площади поверхности позволяет жидкой стали максимально дегазировать. Для этого процесса необходимы надежные вакуумные установки, способные отсасывать очень большие потоки в очень сложных условиях запыленной атмосферы и высоких температур.

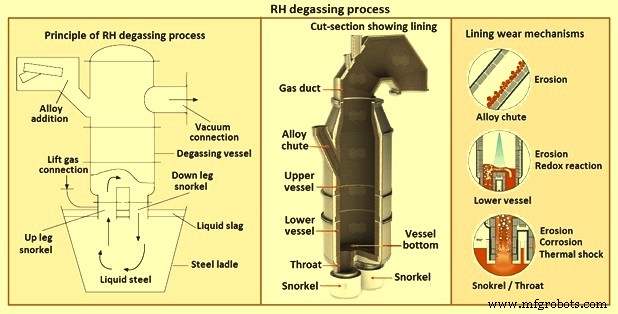

Процесс дегазации RH зависит от всасывания жидкой стали из ковша в вакуумную камеру, оборудованную двумя патрубками (вверху и внизу). Когда инертный газ вдувается в жидкую сталь, циркуляция жидкой стали между вакуумной камерой и ковшом принудительно. Процесс дегазации в основном происходит внутри жидкости, на разбрызгиваемых металлах в вакуумной камере и на поверхности пузырьков, что связано со сложными химическими реакциями и явлениями переноса. На рис. 2 показан принцип процесса, футеровка сосуда и другие части процесса.

Рис. 2. Процесс дегазации RH

Разработка процесса

При первоначальном внедрении процесса RH основной целью было снижение содержания водорода в жидкой стали. Первый результат оказался не таким успешным, как ожидалось, из-за недостаточного вакуума в сосуде. Применение паровых эжекторных вакуумных насосов в начале 1960-х годов позволило достичь достаточно низкого давления, что привело к содержанию водорода менее 1 части на миллион. С тех пор процесс дегазации ОВ постоянно совершенствуется с учетом условий вакуума, конструкции и геометрии реакционного сосуда (размера и формы), поперечного сечения патрубков и производительности установок дегазации ОВ.

Применение процесса дегазации RH для обезуглероживания впервые было представлено в конце 1970-х годов. Сегодня с помощью этого процесса можно получить чрезвычайно низкое конечное содержание углерода, менее 20 частей на миллион, что необходимо для производства автомобильных листов. Добавление легирующих элементов при дегазации имеет преимущества, заключающиеся в достижении более высоких выходов ферросплавов и высокой точности химического анализа стали за счет отсутствия воздуха и предотвращения реакций металлического шлака.

Дальнейшими разработками стало использование газообразного кислорода при дегазации RH в процессах RHO, RH-OB, RH-KTB, RH-MESID и MFB. В процессе MFB установка дегазации RH оснащена многофункциональной горелкой (MFB). MFB — это устройство, которое позволяет подавать топливо и кислород из одной фурмы, вставленной в вакуумную камеру. Это позволяет сохранять тепло внутри вакуумной камеры как во время вакуумной обработки, так и в режиме ожидания. Это снижает адгезию металлов внутри камеры и позволяет производить сверхнизкоуглеродистую сталь за счет продувки кислородом во время обработки. Целью этих процессов было ускорение реакции обезуглероживания, повторный нагрев жидкой стали за счет алюмотермической реакции, переплавка гарнисажа, поддержание высокой температуры сосуда путем преобразования образующегося газообразного монооксида углерода в газообразный диоксид углерода в течение периода обезуглероживания. , и нагревать сосуд с огнеупорной футеровкой между обработками. Недавно некоторые фурмы RH-TOP использовались для вдувания порошка в жидкую сталь для снижения содержания серы или углерода до минимального уровня. Сегодня все эти процессы, кроме RH-OB, называются процессом дегазации RH-TOP.

В основном, разработка процессов дегазации RH и RH-TOP, которые важны, это (i) более быстрое обезуглероживание и дегазация за счет улучшения вакуумного насоса, конструкции шноркеля, конструкции резервуара, улучшенных условий для обезуглероживания, (ii) увеличенная скорость ферро- легирования, (iii) отделение таких операций, как легирование или добавление проволоки, от RH-обработки путем установки специальной станции для этих операций, и (iv) оптимизация компоновки установки для уменьшения влияния времени транспортировки ковша и времени погружения шноркеля на время цикла.

Концепции установок дегазации RH

Одной из уникальных особенностей процесса дегазации RH является широкий спектр концепций установок, которые могут быть разумно построены в соответствии с конкретной планировкой сталеплавильного цеха, необходимой продолжительностью цикла и соблюдением требований доступности. Ряд проектных критериев, доступных для рассмотрения для установки дегазации RH, приведен на вкладке 1

.| Вкладка 1 Критерии проектирования установок дегазации относительной влажности | |

| Концепция судна | Один сосуд |

| Сдвоенный сосуд | |

| Дуплексный тип | |

| Ковшовый транспорт | 1 ковш или 2 ковша (со сменой ковша во время обработки) |

| Погружение с трубкой | Спуск судна (с помощью лебедки, качающейся системы или гидравлической системы) |

| Подъем ковша ((гидравлическими цилиндрами или лебедкой)) | |

| Уход за трубкой | В лечебном положении |

| В режиме ожидания (только для двухкамерного типа) | |

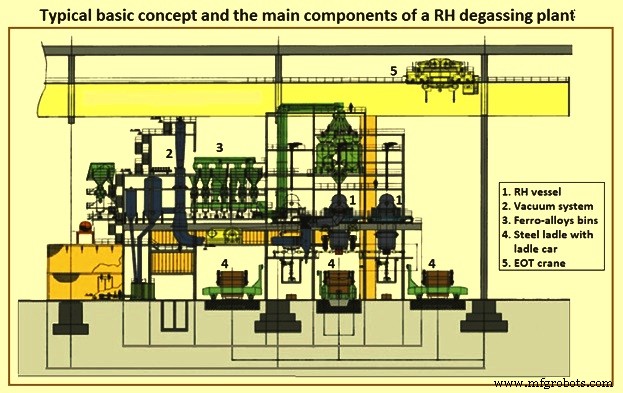

Продолжительность цикла, металлургические возможности и постоянно достигаемое высокое качество продукции на установке дегазации RH зависят от (i) концепции установки дегазации RH, (ii) включения установки дегазации RH в технологический поток сталеплавильного цеха, ( iii) конструкция резервуара РВ, (iv) производительность вакуумной системы и других компонентов установки дегазации РВ, (v) регулярное техническое обслуживание огнеупоров, (vi) кондиционирование шлака и металлургия шлака, (vii) общие стабильные производственные условия и (viii) система автоматизации. На рис. 3 показана типичная базовая концепция и основные компоненты установки дегазации относительной влажности.

Рис. 3. Типичная базовая концепция и основные компоненты установки дегазации относительной влажности

Установка дегазации RH обычно оснащена системой автоматизации уровня 2. Система автоматизации 2-го уровня, включающая аппаратное, системное и прикладное ПО, реализована на основе металлургических моделей. Прикладное программное обеспечение уровня 2 и модельное программное обеспечение разработаны как независимо исполняемые программы. Соответствующее программное обеспечение снабжает модель данными из различных источников и получает расчетные данные модели. Связь между прикладным программным обеспечением и программным обеспечением модели реализуется с помощью таблиц базы данных, которые предоставляют входные данные для модели и получают выходные данные модели. С другой стороны, уровень 2 собирает все данные об обработке для передачи и создания отчета о охоте. Автоматизация уровня 2 в основном управляется одним диалогом, который обычно предназначен для сопровождения наблюдения за процессом и предоставления данных о заданных значениях, которые должны выполняться на уровне автоматизации уровня 1. Для автоматизации уровня 2 требуется лишь небольшое вмешательство оператора.

Процесс дегазации относительной влажности характеристики

Процесс в основном состоит из цилиндрического реакционного сосуда с огнеупорной футеровкой и двумя стальными трубами, прикрепленными к днищу этого сосуда. Реакционный сосуд облицован шамотным/глиноземным кирпичом в верхней части и глиноземным/магнезитовым кирпичом в нижней части. Две стальные трубы - это впускной и выпускной патрубки. Оба они полностью огнеупорные, футерованные глиноземистым огнеупором внутри, но только нижняя часть имеет огнеупорное покрытие снаружи. Входной патрубок снабжен рядом патрубков нагнетания газа, расположенных в нижней части в один или два уровня и равномерно распределенных по окружности. Реакционный сосуд сконструирован таким образом, что жидкая сталь поднимается через входной патрубок и падает обратно в сталеразливочный ковш после дегазации через выходной патрубок. Верхняя часть реакционного сосуда снабжена вытяжкой, приспособлениями для добавления ферросплавов, а также смотровыми и контрольными окнами.

Установка дегазации RH обычно используется для вакуумной обработки и обезуглероживания длинных последовательностей низкоуглеродистых марок стали. Металлургические и эксплуатационные особенности процесса дегазации RH включают (i) быстрое обезуглероживание до уровня менее 20 частей на миллион, (ii) удаление водорода и азота, (iii) использование менее дорогих высокоуглеродистых ферросплавов, (iv) химический нагрев плавки в раскисленном и нераскисленном состоянии, (v) повышенная чистота стали в отношении неметаллических включений и (vi) хороший контроль состава.

Система верхней продувочной фурмы устанавливается над правой дегазационной емкостью и выполняет несколько функций. Скорость продувки кислородом от 2000 Н м3/ч до 4000 Н м3/ч и установленная мощность горелок от 2 МВт до 4 МВт являются типичными конструктивными особенностями процесса. Для наблюдения за процессом копье может быть оборудовано телекамерой. Кроме того, верхняя продувочная фурма может быть оснащена функцией продувки порошком для проведения глубокой десульфурации жидкой стали. Функции процесса дегазации RH-TOP включают (i) продувку кислородом для принудительного обезуглероживания и химического нагрева, (ii) нагрев огнеупорного материала корпуса RH путем сжигания газа/кислорода, (iii) продувку порошка для десульфурации, (iv) быстрое удаление гарнисажа при использовании кислородной струи и (v) опережающее зажигание с помощью внешнего устройства зажигания.

Существует широкий спектр сортов стали, которые могут быть произведены наиболее экономично или даже уникальным образом с помощью процессов дегазации RH. Чрезвычайно низкое содержание углерода и водорода достигается за короткое время обработки. Происходит лишь минимальная потеря температуры. Никаких специальных мероприятий по шлаку, надводного борта ковша или пористых заглушек не требуется. Химический состав можно точно регулировать. Дополнительными преимуществами являются расширенный ассортимент продукции, высокое качество продукции, повышенная производительность и минимальное обслуживание ковша.

Процесс вакуумной дегазации RH обычно не достигает равновесия, и количество удаляемого водорода, углерода и азота определяется кинетическими соображениями. Механизм обезуглероживания довольно сложен, так как кинетика реакции зависит как от скорости циркуляции, так и от скорости обезуглероживания. Смешивание в ванне также влияет на обезуглероживание.

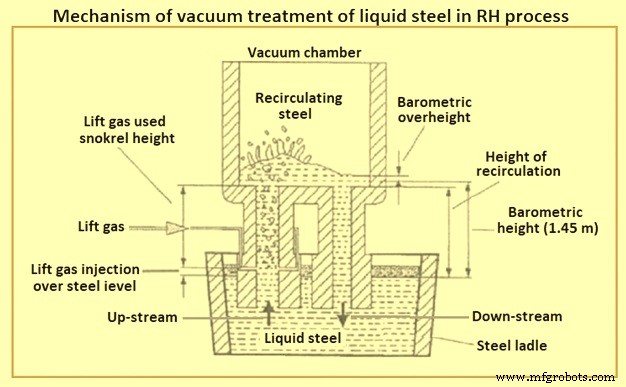

Поскольку процесс дегазации РШ основан на обмене жидкой стали между сталеразливочным ковшом и емкостью РР, скорость рециркуляции стали определяет скорость металлургических реакций и продолжительность процесса при заданной металлургической цели. Циркуляция жидкой стали зависит от геометрии оборудования, например, от диаметра патрубка, радиуса оборудования, а также от положения и количества фурм подъемного газа. Плотность жидкой стали для проекта, принятого при температуре 1600°С, составляет 6,94 тонны на кубический метр. Атмосферное давление, воздействующее на поверхность ковша, заставляет сталь в трубках подниматься на барометрическую высоту около 1,45 м в условиях глубокого вакуума. Механизм вакуумной обработки жидкой стали в процессе дегазации RH показан на рис. 3.

<сильный>

Рис. 3. Механизм вакуумной обработки жидкой стали в процессе RH

Листы для автомобильной промышленности и других открытых поверхностей, а также листы для электротехнической промышленности (например, для трансформаторов) являются типичными конечными продуктами, производимыми из жидкой стали, обработанной в установках дегазации RH / RH-TOP.

Этапы работы

Ниже описаны различные этапы процесса дегазации относительной влажности. Реакционный сосуд сначала предварительно нагревают до желаемой температуры, которая обычно колеблется в диапазоне от 900°C до 1500°C в соответствии с требованиями установки.

Процесс дегазации RH начинается с перемещения стального ковша, содержащего жидкую сталь, в положение обработки с помощью тележки-ковша, после чего либо опускается реакционный сосуд, либо поднимается ковш до нужного уровня, так что шноркели погружаются в сталь. Процесс дегазации начинается после того, как обе трубки будут достаточно погружены в жидкую сталь. Перед погружением шноркеля в газовую трубку впускного патрубка вводят инертный газ, обычно аргон. Аргон действует как поднимающий газ, увеличивая скорость жидкой стали, поступающей во впускной патрубок.

После достижения необходимой глубины погружения патрубка реакционный сосуд откачивают с помощью системы вакуумных насосов, которая соединяется с реакционным сосудом через отводной патрубок (выхлоп). Создается вакуум (отрицательное давление), и жидкая сталь всасывается в обе трубки. Газ аргон, который впрыскивается в смесь, увеличивает давление в трубке вверху ноги. Это давление создает циркуляцию жидкой стали через патрубки. Теперь можно выполнять этапы металлургической обработки, такие как дегазация, продувка кислородом и регулировка химического анализа и температуры. Добавки сплава могут быть сделаны в конце дегазации в зависимости от перегрева жидкой стали.

Жидкая сталь в реакционном сосуде дегазируется и стекает через выпускной патрубок обратно в сталеразливочный ковш. Дегазированная сталь немного холоднее, чем жидкая сталь в сталеразливочном ковше. Выталкивающая сила, создаваемая разностью плотностей (плотность более холодной дегазированной жидкой стали больше плотности горячей жидкой стали в ковше), перемешивает ванну. Скорость циркуляции жидкой стали в реакционном сосуде регулирует дегазацию. Скорость циркуляции зависит от количества аргона в подъемнике и степени вакуума. Время цикла обычно составляет от двадцати до тридцати минут. В зависимости от своего размера установка дегазации RH может циркулировать от 85 до 135 тонн жидкой стали в минуту.

Когда химический состав жидкой стали определен и признан удовлетворительным, патрубки дегазатора извлекаются из жидкой стали, подача аргона отключается, а азот вводится в патрубок вверх, чтобы предотвратить замерзание инжекционных трубок. После этого операция дегазации завершается, и сталеразливочный ковш перемещается в положение дообработки или приема.

Во время производства операторы руководствуются системой автоматизации процесса. Эта система использует ряд математических моделей для прогнозирования металлургических параметров и создания заданных значений, например, температуры стали, циклически рассчитываемой на основе различных полученных параметров и времени обработки, химического состава путем определения полученных образцов стали и добавленных материалов в процессе. . Прогнозы и заданные значения также создаются для состояния функций дегазации, таких как удаление водорода и азота, в зависимости от начального содержания, времени дегазации, кривой давления вакуума, скорости подъемного газа и других, состояния обезуглероживания путем циклического определения содержания углерода и кислорода в стали и настройка различных функций, таких как продувка кислородом, вакуумирование, режим подъемного газа и т. д.

Кроме того, система уровня 2 связана с производственным планированием и автоматизацией процессов предшествующих и последующих установок, а также с лабораторией, чтобы предоставить все необходимые данные оператору. Отслеживание данных — это сбор всех соответствующих данных из моделей систем и процессов уровня 1 для создания различных отчетов о выработке тепла и производстве. Все эти данные хранятся в базе данных, чтобы система была готова к работе с данными в будущем.

Наличие блока дегазации RH

Помимо короткого времени цикла необходимо учитывать наличие установки дегазации RH с целью планирования производства в сталеплавильном цехе. Наиболее важным является время, необходимое для обслуживания трубки. После обработки серии из шести плавок трубка нуждается в промежуточном обслуживании (удаление черепа и огнеупорное торкретирование). В зависимости от конкретного шлака и условий обработки, а также имеющихся инструментов ремонтные работы занимают от 20 до 60 минут. Более частое обслуживание приводит к увеличению срока службы шноркеля. После 60-300 плавок, опять же в зависимости от условий обработки, а также от качества огнеупора и конструкции трубок, трубку необходимо заменить. Необходимо дальнейшее обслуживание огнеупоров, в основном в нижней части, через каждые 2-3 похода с трубкой. На современном заводе дегазации RH судно заменено на замену шноркеля и техническое обслуживание судна для сокращения времени простоя завода.

Производственный процесс

- Технология ковки титанового сплава

- Инвестиции в производственные технологии - постпандемия

- Что такое вакуумное формование?

- Технология линейного перемещения

- Плата 101

- Что такое сельскохозяйственная технология?

- Важность технологий, разработанных стартапами

- Что такое 7 типов технологий?

- Что такое тестер вакуумных ламп

- 3 момента, которые следует учитывать при выборе правильной вакуумной технологии