Газификация угля

Газификация угля

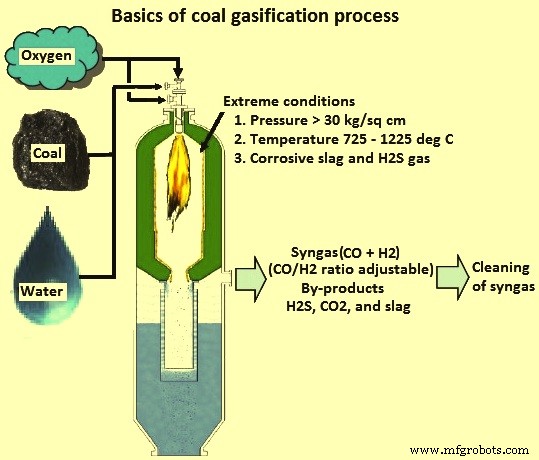

Газификация угля представляет собой технологию конверсии, которая превращает любой углеродсодержащий материал, такой как уголь, в синтез-газ (синтез-газ). Это высокотемпературный процесс, температура которого обычно достигает 1225 °C. Температура оптимизирована для получения топливного газа с минимальным содержанием жидкости и твердых частиц. Этот процесс заключается в нагревании исходного угля в сосуде с добавлением кислорода (O2) или без него. Углерод вступает в реакцию с водой в виде пара и O2 при относительно высоком давлении, обычно превышающем 30 килограммов на квадратный сантиметр (кг/кв. см), с образованием сырого синтез-газа, смеси, состоящей в основном из монооксида углерода (CO) и водорода (H2) и некоторые незначительные побочные продукты. Побочные продукты удаляются для получения чистого синтез-газа, который можно использовать (i) в качестве топлива для выработки электроэнергии или пара, (ii) в качестве основного химического строительного блока для большого количества применений в нефтехимической и нефтеперерабатывающей промышленности и (ii ) для производства H2. Газификация повышает ценность исходного сырья с низкой или отрицательной стоимостью, превращая его в товарное топливо и продукты. Основы процесса газификации приведены на рис. 1.

Рис. 1. Основы процесса газификации

История и настоящее развитие

Городской газ, газообразный продукт, производимый из угля, содержащий примерно 50 % H2, а остальная часть состоит в основном из метана (CH4) и двуокиси углерода (CO2), с содержанием CO от 3 % до 6 %, представляет собой газообразный продукт, производимый из угля. Он используется с начала 1800-х годов.

Оригинальный процесс газификации угля был разработан немецкими исследователями Францем Фишером и Гансом Тропшем в институте кайзера Вильгельма в 1920-х годах. Газификация широко использовалась во время Второй мировой войны для преобразования угля в транспортное топливо с помощью процесса Фишера-Тропша. Компания Sasol построила завод в Сасолбурге с основной целью переработки низкосортного угля в нефтепродукты, и первая жидкость была произведена на этом заводе в 1955 году. В последние 50–60 лет процесс газификации угля широко использовался для преобразования угля и тяжелая нефть в H2 для производства удобрений аммиака/мочевины. Химическая промышленность и нефтеперерабатывающая промышленность применяли газификацию в 1960-х и 1980-х годах соответственно для подготовки сырья. В последние 10-15 лет этот процесс используется в энергетике на установках с комбинированным циклом комплексной газификации (IGCC).

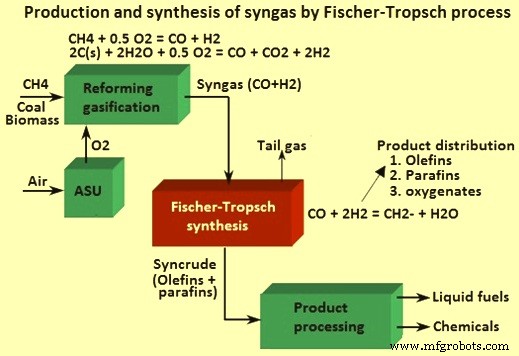

Процесс Фишера-Тропша

Процесс Фишера-Тропша представляет собой катализируемую химическую реакцию, в которой CO и H2 превращаются в жидкие углеводороды различных форм. Типичными используемыми катализаторами являются кобальт и железо. Основной целью этого процесса является производство синтетического топлива. Полезность этого процесса в основном обусловлена его способностью производить жидкие углеводороды или H2 из твердого сырья.

Оригинальный процесс Фишера-Тропша описывается химическим уравнением (2n+1)H2 + nCO =CnH(2n+2) + nH2O. Исходные реагенты в приведенной выше реакции (т. е. CO + H2) могут быть получены в результате других реакций, таких как частичное сжигание CH4 в случае применения GTL (газ в жидкость) в соответствии с уравнением CH4 + 0,5O2 =2H2 + CO или путем газификации угля в случае CTL (уголь в жидкость) по уравнению C + H2O =H2 + CO. Энергия, необходимая для реакции угля и пара, обеспечивается добавлением воздуха или O2. Это приводит к реакции C + 0,5O2 =CO. Производство и синтез синтез-газа по процессу Фишера-Тропша показано на рис. 2.

Рис. 2. Производство и синтез синтетического газа методом Фишера-Тропша

Сравнение газификации угля со сжиганием угля

Газификацию и сжигание можно по существу рассматривать как два конца диапазона реакций. Сгорание – это полное окисление, а газификация – частичное окисление. Кроме того, горение происходит в окислительной (избыток O2) среде, а газификация происходит в восстановительной (обедненной O2) среде. Газификация более эффективна и имеет меньшие выбросы. В случае газификации в качестве реагента может быть добавлена вода для увеличения содержания H2 в продукте. На вкладке 1 представлен список наиболее значимых реакций и изменение энтальпии, связанное с каждой из этих реакций. Глядя на первые две реакции в таблице, видно, что уголь, обозначенный буквой С, взаимодействует с одним атомом О2 (0,5 О2) с образованием СО и с двумя атомами О2 с получением СО2. На самом деле вторая реакция не является одностадийным процессом, поскольку твердая фаза C реагирует с одним атомом O2 с образованием CO, который затем реагирует со вторым атомом O2 с образованием CO2. Все реакции в таблице являются экзотермическими, за исключением двух реакций, идентифицированных как газификация с паром и газификация с CO2. Эти две эндотермические реакции представляют собой реакции, которые чаще всего называют газификацией, когда твердый C превращается в реакционноспособный газ посредством реакции с «нереакционноспособным» газом (H2O или CO2). В дополнение к тому, что эти две реакции являются эндотермическими, для их протекания требуются высокие температуры.

Общая реакция парциального окисления:2CHn + O2 =2CO + nH2. Расход О2 в процессе зависит от зольности и КВ угля. Недостаточная подача О2 обеспечивает частичное окисление угля. В результате этой реакции образуется смесь газов, а именно H2, CO, CH4 и CO2. Конечным продуктом является синтез-газ. Состав смеси меняется в зависимости от давления.

| Вкладка 1 Газификация и реакции горения | |||

| Сл. № | Процесс реакции | Уравнение | Изменение энтальпии |

| 1 | Газификация O2 | C + 0,5O2 =CO | -2180,3 ккал/кг С |

| 2 | Сжигание с O2 | C + O2 =CO2 | -7844,7 ккал/кг С |

| 3 | Газификация CO2 | C + CO2 =2CO | 3484 ккал/кг С |

| 4 | Газификация паром | C + H2O =CO + H2 | 2640,7 ккал/кг С |

| 5 | Газификация H2 | C + 2H2 =CH4 | -1485,4 ккал/кг С |

| 6 | Реакция конверсии водяного газа | CO + H2O =CO2 + H2 | -361,4 ккал/кг CO |

| 7 | Метанирование | CO + 3H2 =CH4 + H2O | -1768,4 ккал/кг CO |

Газификация угля осуществляется с ограниченным количеством O2, которое составляет от одной пятой до одной трети от теоретически необходимого O2 для полного сгорания. Только часть C сжигается для выработки тепла. Н2 и СО являются основными продуктами газификации. CH4 и CO2 являются двумя другими основными продуктами, и их содержание увеличивается с увеличением давления и снижением содержания H2+CO. В газификаторах угля протекают два физико-химических процесса. Это (i) процесс пиролиза или дегазации и (ii) процесс газификации.

В процессе пиролиза, когда уголь поступает в газификатор, он сначала высушивается горячими газами, присутствующими в газификаторе. Ряд сложных физико-химических процессов начинается медленно при температуре ниже 350°С и ускоряется при температуре выше 700°С. Состав выделяющихся продуктов пиролиза зависит от температуры, давления и состава газа при пиролизе. Процесс пиролиза можно представить реакцией Уголь –> Тепло –> Уголь –> Газы –> Пары или жидкость.

В результате пиролиза образуются три продукта:(i) легкие газы, такие как CO, H2, CO2, CH4 и H2O (водяной пар), (ii) смола, представляющая собой коррозионную и вязкую жидкость, состоящую из тяжелых неорганических и органических молекул, и (iii) полукокс, представляющий собой твердый остаток, в основном содержит C.

Процесс газификации включает серию эндотермических реакций, которые поддерживаются теплом, выделяемым в результате реакций горения, происходящих внутри газификатора. Эти реакции представлены уравнениями (i) C + O2 =CO2 с дельта H =-94,05 ккал/моль и (ii) H2 + 0,5O2 =H2O с дельта H =-68,3 ккал/моль. Основные происходящие реакции газификации:(i) реакция конверсии водяного газа, (ii) реакция Будуара, (iii) конверсия конверсии и (iv) метанирование.

В реакции конверсии водяного газа происходит парциальное окисление С паром, представленное уравнением С + Н2О =Н2 + СО с дельта Н =28/3 ккал/моль. Во время реакции Будуара полукокс, присутствующий в газификаторе, взаимодействует с СО2 с образованием СО. Обратимая реакция представлена уравнением СО2 + С =2СО с дельта Н =38 ккал/моль. Конверсия конверсии является эндотермической реакцией и известна как реакция конверсии вода-газ. За счет этой реакции происходит увеличение отношения H2 к CO в газе. Эта реакция используется при производстве синтез-газа. Реакция СО + Н2О =СО2 + Н2 с дельта Н =– 10,1 ккал/моль. Для метанирования используется катализатор на основе никеля. Этот катализатор при 1100°C и давлении от 6 кг/кв.см до 8 кг/кв.см ускоряет реакцию образования CH4, который предпочтителен в применениях IGCC из-за его высокой теплотворной способности. Задействованная реакция описывается уравнением C + 2H2 =CH4 с дельта H =17,8 ккал/моль.

Полные реакции газификации осуществляются в газификаторах, которые должны работать при определенной температуре, чтобы запустить определенные эндотермические реакции C-пар и C-CO2. Необходимая температура поддерживается за счет тепла, выделяющегося при экзотермической реакции между O2 и углем.

В зависимости от среды газификации газификаторы подразделяются на две категории, а именно (i) с продувкой воздухом и (ii) с продувкой O2. В газогенераторах с продувкой воздухом в качестве среды газификации используется воздух, а в газогенераторах с продувкой O2 в качестве среды газификации используется чистый O2. При использовании воздуха в качестве газифицирующей среды одновременно в процесс вводится N2, что приводит к разбавлению газообразного продукта. В результате получаемый газ имеет более низкую теплотворную способность (CV).

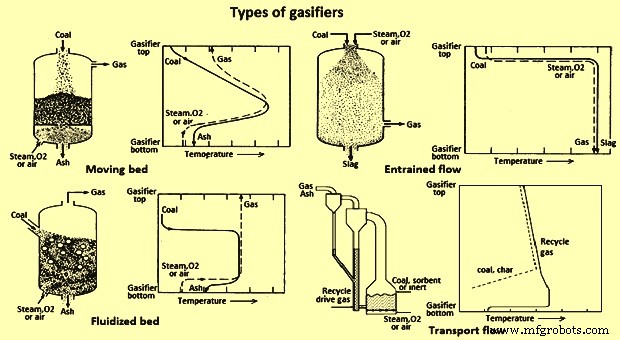

В зависимости от контакта между газом и топливом выделяют четыре типа газификаторов (рис. 3). Это, а именно:(i) газификатор с подвижным или неподвижным слоем, (ii) газификатор с псевдоожиженным слоем, (iii) газификатор с увлеченным слоем и (iv) газификатор с транспортным потоком. Все четыре типа газификаторов основаны на частичном окислении (газификации) углеродсодержащего (содержащего углерод) исходного материала (угля). Хотя каждый из них может производить приемлемый восстановительный газ для производства прямого восстановления, газификаторы с неподвижным и псевдоожиженным слоем являются предпочтительным выбором для высокозольных углей.

Рис. 3. Типы газификаторов

Технология газификации с подвижным слоем является старейшей технологией и широко используется. Газификатор также известен как газификатор с неподвижным слоем. Среда газификации медленно протекает через неподвижный слой твердых частиц. Двумя возможными конфигурациями газификаторов этого типа являются восходящая и нисходящая тяга в зависимости от направления потока газифицирующей среды. Конфигурация с восходящим потоком используется чаще, поскольку в ней низкое содержание смолы. Предпочтительный размер загружаемого угля составляет от 5 мм до 80 мм. Зона сжигания достигает максимальной температуры примерно от 1500°С до 1800°С, а для зоны шлакообразования и газификации сухой золы максимальная температура составляет примерно 1300°С. Температурный профиль формируется над слоем, так что исходный уголь последовательно предварительно нагреты, высушены, пиролизованы, газифицированы и сожжены. Газификатор Lurgi — старейшая технология газификатора с подвижным слоем.

Газификатор с псевдоожиженным слоем имеет слой твердых частиц, который ведет себя как жидкость. В этом типе газификатора размер частиц исходного сырья составляет менее 5 мм, и частицы взвешены в богатом O2 газе. Поднимающийся газ вступает в реакцию с сырьем и поддерживает псевдоожиженное состояние частиц угля. В газификаторах этого типа достигается равномерное распределение температуры. Кроме того, в этом типе газификатора предотвращается образование клинкера и обезвоживание слоя, поскольку рабочая температура находится в диапазоне от 800°С до 1050°С, что значительно ниже температуры плавления золы. Отвод золы может осуществляться в виде сухой или агломерированной золы. Газификатор с кипящим слоем сухой золы традиционно используется для низкосортных углей. Газификатор агломерированной золы с псевдоожиженным слоем используется для угля любой марки.

В проточном газификаторе используются пылеугольные частицы размером менее 0,1 мм, взвешенные в потоке пара и О2 с высокой скоростью. В зависимости от способа подачи угля, сухого (азот используется в качестве транспортного газа) или мокрого (переносимого в водной суспензии), газификаторы принимают практически любой тип угля. Газификаторы с уносом потока обеспечивают высокую конверсию углерода, поскольку они работают в диапазоне высоких температур от 1400 до 1600°С (значительно выше температуры золового шлакообразования). Эти газификаторы имеют большую производительность, так как время пребывания газа измеряется в секундах.

Транспортные газификаторы представляют собой нешлакообразующие газификаторы с сухой подачей. Транспортный газификатор основан на гидродинамическом поле течения. Он имеет превосходный контакт газа с твердыми частицами и очень низкое сопротивление массопереносу между газом и твердыми частицами. Он имеет сильно турбулентную атмосферу, которая обеспечивает высокую пропускную способность угля и высокую скорость выделения тепла при низкой температуре, что позволяет избежать проблем с обращением со шлаком и эрозией футеровки.

В дополнение к нужным CO и H2 синтетический газ, выходящий из газификатора, также содержит другие соединения. Продукт газификации содержит желательные компоненты, такие как CO, H2, CH4, и нежелательные компоненты, такие как CO2, H2O, зола, уносимая сажа, смола, твердые частицы, определенное количество H2S (сероводород) и следы аммиака, соляной кислоты, цианистого водорода. . Следовательно, очистка синтез-газа является важным аспектом процесса газификации угля. Нежелательные компоненты должны быть удалены из газообразного продукта. Существует ряд методов, используемых для удаления нежелательных компонентов.

Газообразные продукты (CO, H2 и CH4) процесса газификации угля имеют топливную ценность. Если используется технология газификации с неподвижным слоем, синтетический газ также содержит ароматические органические соединения. Как правило, 1 кг битуминозного угля можно преобразовать в синтез-газ объемом от 1,5 до 1,7 м3.

Что касается гибкости исходного сырья, было разработано несколько конструкций газификационных установок для использования различных сортов угля. Газификация приводит к очень низким газообразным выбросам обычных (не парниковых) загрязняющих веществ из-за характера технологического процесса. Он также предлагает способ с потенциально низкой предельной стоимостью улавливания образующегося побочного продукта CO2 либо для геологического хранения, либо для увеличения добычи нефти на нефтяных месторождениях.

Кроме того, процессы газификации угля требуют значительного использования воды. Они также являются крупными источниками выбросов CO2. Для 1 тонны синтез-газа типичное потребление угля составляет около 2,8 тонн, потребность в воде составляет около 6,6 тонн, а образование CO2 составляет около 2,5 тонн. CO2 выделяется как побочный продукт и может быть продан или сжат для транспортировки в подземное хранилище.

Существует несколько концепций газогенератора. Общее описание реакторов некоторых основных концепций газификаторов приведено ниже.

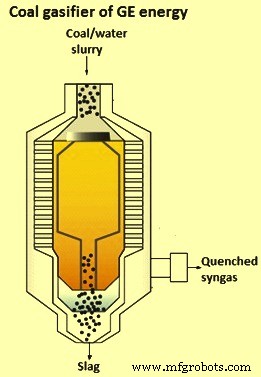

GE Energy газификатор – GE Energy приобрела технологию газификации у Chevron в 2004 году. Газификатор угля GE состоит из одноступенчатого газификатора с нисходящей подачей и уносом потока с огнеупорной футеровкой для производства синтез-газа. Угольно-водяной шлам закачивается в верхнюю часть газификатора, который вместе с O2 вводится через одну горелку (рис. 4). Уголь экзотермически реагирует с O2 при высокой температуре (от 1200°C до 1480°C) с образованием синтез-газа. Сингаз содержит в основном H2 и CO, а также шлак.

Рис. 4. Газификатор угля компании GE Energy

Шлак, стекающий вниз, гасится, а затем удаляется со дна газификатора через шлюзовую воронку. Вода, выходящая из бункера-затвора, отделяется от шлака и направляется в скруббер, после чего может быть повторно использована для приготовления шлама. Неочищенный синтез-газ, выходящий из газификатора, может охлаждаться с помощью радиационного и/или конвективного теплообменника и/или системы прямого охлаждения, в которой вода впрыскивается в горячий сырой синтез-газ. Выбор из этих альтернатив зависит от стоимости и области применения.

В конструкции радиационного охлаждения используется радиационный охладитель синтез-газа, устойчивый к копоти, который генерирует пар высокого давления. Закалка шлака осуществляется в бассейне с водой, расположенном на дне корпуса реактора, и его удаление осуществляется через шлюзовую воронку. Сингаз дополнительно охлаждается после выхода из газификатора с помощью водяного скруббера для удаления мелких твердых частиц, прежде чем газ направляется на дальнейшую обработку. В системе прямого гашения используется водяное гашение отходящего газа, при котором горячий газ, выходящий из газификатора, непосредственно контактирует с водой через охлаждающее кольцо. Затем его погружают в воду в нижней части корпуса газификатора. Затем охлажденный насыщенный синтетический газ направляется в скруббер для удаления сажи и твердых частиц. Конструкция гашения менее эффективна, но и менее затратна, и обычно используется, когда требуется синтез-газ с более высоким соотношением H2 и CO.

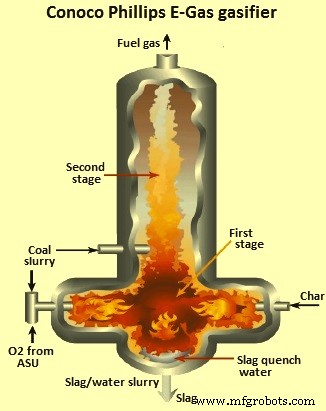

Газогенератор Conoco Phillips E-Gas – Газификатор E-gas Conoco Philips был первоначально разработан компанией DOW Chemicals и демонстрировался в Louisiana Gasification Technology Inc. (LGTI) с 1987 по 1995 год. Это газификатор с уносом потока, показанный на рис. 5. Это двухступенчатый газификатор с 80 % подачи на первую ступень (нижнюю). Газификатор представляет собой водоугольный шлам, продуваемый O2, газификатор с огнеупорной футеровкой, системой непрерывного удаления шлака и сухим удалением твердых частиц. Процесс E-Gas подходит для широкого спектра углей.

Рис. 5. Газогенератор Conoco Philips E-gas

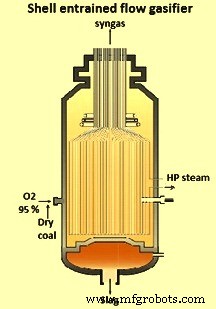

Газификатор Shell – Технология газификации «Шелл» включает в себя газификатор с сухим питанием, напорный, с уносом, шлакообразующий газификатор. Вариант на основе угля был разработан в 1970-х годах. Уголь измельчается и подается в газификатор через два набора горизонтально расположенных горелок с использованием транспортного газа (либо синтетического газа, либо азота). Предварительно нагретый O2 и пар (в качестве замедлителя) смешиваются и подаются в инжектор, где они реагируют с углем с образованием синтез-газа, состоящего в основном из H2 и CO с небольшим количеством CO2 и без углеводородных жидкостей или газов. Горячие газообразные продукты проходят вверх через вертикальную цилиндрическую стенку мембраны, как показано на рис. 6.

Рис. 6. Газогенератор с деформируемым потоком

Расплавленная зола, увлекаемая восходящим синтез-газом, осаждается на водяных стенках и стекает вниз. Его удаляют через основание газификатора, где охлаждают на водяной бане. Неочищенный синтез-газ выходит из газификатора при температуре от 1370°C до 1480°C, а затем обрабатывается рециркулируемым газообразным продуктом при более низкой температуре для преобразования любого вовлеченного расплавленного летучего шлака в затвердевший твердый материал. Затем он поступает в охладитель синтез-газа для рекуперации тепла, производя перегретый пар высокого давления (ВД). Большая часть летучей золы, содержащейся в сыром синтез-газе, выходящем из охладителя синтез-газа, удаляется из газа с помощью либо промышленного фильтрующего оборудования, либо циклонов. Любая оставшаяся летучая зола улавливается ниже по потоку с помощью мокрого скруббера.

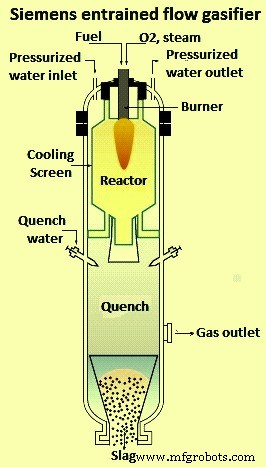

Газификатор Сименс – Газификатор Siemens представляет собой систему с сухой подачей, напорную, с уносом потока, с горелкой с верхним нагревом, через которую вводится уголь вместе с O2 и паром (рис. 7). Он может быть спроектирован либо с огнеупорной футеровкой для малозольного сырья, либо с газонепроницаемой мембранной конструкцией стенки в секции газификации газификатора.

Рис. 7. Проточный газификатор Siemens

Расплавленный шлак, образовавшийся в газификаторе, стекает по камере реактора в секцию гашения, где он затвердевает при контакте с водой из кольца форсунок гашения и удаляется через шлюзовую воронку. Газификатор позволяет достичь степени конверсии углерода выше 99 %, и эта технология хорошо подходит для всех типов углей от антрацита до лигнита.

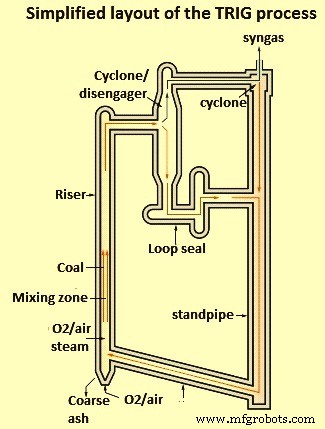

Газификатор угля KBR TRIG – Технология «Транспортная комплексная газификация» (TRIG) разработана компанией «Южная» и KBR Inc. Она предназначена для переработки реактивных низкосортных углей, в том числе с зольностью до 50 % и высокой влажностью, может работать как с паром, так и с воздухом. или O2 в качестве среды газификации. Работа с продувкой воздухом предпочтительнее для производства электроэнергии, а работа с продувкой O2 лучше подходит для производства синтез-газа. Упрощенная схема процесса TRIG показана на рис. 8.

Рис. 8. Упрощенная схема процесса TRIG

Система включает циркуляционный газификатор, который состоит из зоны смешения, стояка, разделителя, циклона, стояка, петлевого уплотнения и J-образного ответвления. Он предназначен для работы при высоких скоростях циркуляции твердых частиц и скорости газа, что обеспечивает более высокую производительность, конверсию углерода и эффективность. Неочищенный синтетический газ образуется в стояке установки, из которого он, содержащий непрореагировавшие твердые вещества, проходит через ряд циклонов, в которых удаляются твердые вещества. Зола рециркулирует через стояк, чтобы позволить использовать непрореагировавший углерод и обеспечить теплом газификатор. По мере того, как зола накапливается в нижнем углу, она выбрасывается из установки. Газификатор работает при умеренных температурах и ниже температуры плавления золы, что позволяет повысить надежность и эксплуатационную готовность оборудования. Последнее усиливается за счет использования расположенного ниже по потоку фильтра твердых частиц, который исключает очистку воды и значительно снижает потребление воды на предприятии и сброс сточных вод.

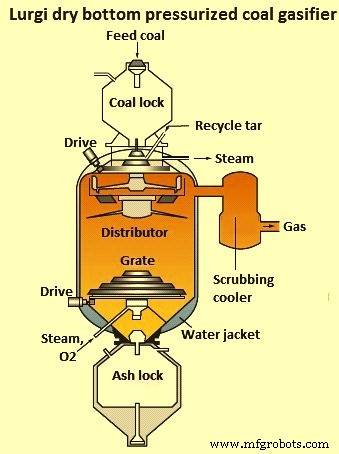

Газификатор угля под давлением Lurgi с сухим дном – Процесс газификации Sasol Lurgi включает реакцию пара и O2 с кусковыми углями низкой или средней слеживаемости на вращающейся колосниковой решетке при давлении от 20 кг/кв.см до 30 кг/кв.см. Газификатор для процесса сухой газификации угля под давлением показан на рис. 9.

Рис. 9. Газификатор угля Lurgi с сухим дном под давлением

В нижней зоне сжигания на колосниковой решетке полукокс сжигается вместе с O2 для получения энергии для реакций газификации. Когда уголь движется вниз по газификатору, он нагревается восходящим синтез-газом, выходящим из газификатора. Тепло вызывает сушку угля с последующим удалением летучих веществ. Часть делетучих продуктов улетучивается перед реакцией и покидает газогенератор вместе с сырым синтез-газом. По мере того, как делетучий уголь движется вниз, он газифицируется продуктами сгорания из нижней зоны горения. В режиме работы с сухой золой избыточный пар впрыскивается с O2, чтобы поддерживать температуру ниже температуры плавления золы. Вращающаяся зольная решетка с приводом от двигателя используется для удаления золы в «сухом» состоянии, а также для поддержки угольного пласта.

Противоточный поток газифицирующего агента и топлива приводит к высокому тепловому КПД газификатора для производства неочищенного газа с теплотой сгорания от 2650 ккал/куб.м до 2850 ккал/куб.м. В зависимости от характеристик исходного угля, газообразный продукт содержит от 25 % до 33 % CO2, от 15 % до 21 % CO, от 35 % до 41 % H2 и от 10 % до 13 % CH4. Для использования в качестве синтез-газа необходимо удалить CH4 и CO2.

С 1960-х годов процесс Лурги был улучшен за счет увеличения размера реактора и компонентов, расширения сланцевого сырья для включения низкосортных углей и использования воздуха вместо O2 в качестве газифицирующего агента. Кроме того, конструкция была продемонстрирована для работы при давлении до 100 кг/кв. см с целью увеличения производительности газогенератора при одновременном увеличении содержания CH4 в неочищенном газе.

Британская газовая корпорация в сотрудничестве с Lurgi разработала новую конструкцию днища газификатора, чтобы избежать проблем, связанных с вращающимся оборудованием в слое топлива/золы, и одновременно преодолеть ограничение, налагаемое температурой размягчения золы в зона газификации. Это привело к зашлакованию газификатора BGL. Газификатор отличается от стандартного реактора Лурги (i) заменой колосниковой решетки и зольного шлюза на горн для выпуска жидкого шлака, (ii) введением газифицирующего агента O2 и пара не через колосниковую решетку, а через фурмы, и (iii) использование огнеупорной футеровки в нижней части корпуса реактора для снижения потерь тепла.

Шлакообразующий газификатор BGL также работает при более высоких температурах газификации, чем стандартный газификатор Lurgi, и, следовательно, соотношение CO/CO2 в получаемом газе выше, а содержание CH4 соответственно ниже. Типичный состав газа по объему:от 2 % до 3 % CO2, от 55 % до 60 % CO, от 25 % до 28 % H2 и от 6 % до 9 % CH4. Высокая температура обеспечивает лучшее использование пара и, следовательно, количество воды, которое требуется для очистки и обработки, значительно снижается. Угольная зола превращается в шлак, который при удалении образует невыщелачиваемое стекло. Для этого требуется низкая вязкость шлака, которая достигается путем добавления флюсов, обычно известняка или основного доменного шлака (ДП)

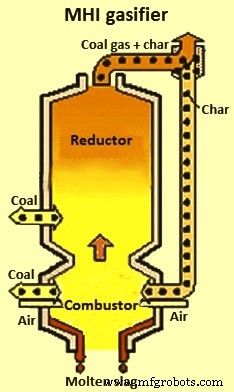

Газификатор MHI – Газификатор Mitsubishi Heavy Industries (MHI) основан на газификаторе Combustion Engineering с воздушным шлакообразованием и разработан совместно Combustion Engineering (и ее последующими владельцами) и MHI. Он имеет систему сухой подачи, подходящую для низкосортных углей с высоким содержанием влаги. Это двухступенчатый шлакообразующий газификатор с продувкой воздухом, использующий мембранную конструкцию с водяной стенкой. Газификатор показан на рис. 10.

Рис. 10. Газификатор MHI

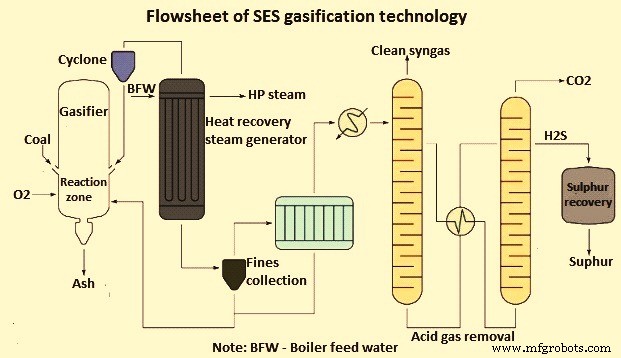

Технология газификации Synthes Energy Systems

Synthesis Energy Systems (SES) имеет всемирную эксклюзивную лицензию на технологию газификации U-Gas, которая представляет собой одноступенчатую систему с псевдоожиженным слоем и может производить синтез-газ с низкой и средней теплотой сгорания. Технологическая схема технологии газификации SES представлена на рис. 11. Технология газификации SES особенно подходит для газификации низкокачественного топлива, включая все марки угля.

Высушенный и измельченный уголь через бункер-шлюз подается в газификатор, который псевдоожижается смесью пара и О2. Эти газы-реагенты вводятся в нижнюю часть газификатора через распределительную решетку и в порт сброса золы в центре распределительной решетки. Слой поддерживается при температуре от 840°С до 1100°С в зависимости от температуры размягчения золы в топливе. В таких условиях концентрация частиц топливной золы (минерального содержания) внутри газификатора увеличивается, так что они начинают агломерироваться и образовывать более крупные частицы, которые избирательно удаляются из псевдоожиженного слоя под действием силы тяжести. Эта конструкция позволяет газифицировать 95 % или более углерода в топливе.

Рис. 11. Технологическая схема технологии газификации СЭС

Производственный процесс

- Снижение износа и продление срока службы редуктора редуктора измельчителя угля

- Уменьшение частиц износа в редукторе измельчителя угля

- Arch Coal признан за выдающиеся достижения в профилактическом обслуживании

- РАСТВОР УГЛЕРОДА И ВЛИЯНИЕ НА ОКРУЖАЮЩУЮ СРЕДУ

- Университет Кентукки получает грант на превращение угольного пека в углеродное волокно

- Вдувание пылевидного угля в доменную печь

- Технологии совершенствования процесса коксования в коксовых печах

- Извлечение аммиака при производстве кокса из коксующегося угля

- Что такое эпоксидная смола на основе каменноугольной смолы?

- Улучшение узла передачи для угольной шахты Бьюкенена