Прокаливание известняка

Кальцинирование известняка

Прокаливание или прокаливание - это процесс термической обработки, вызывающий термическое разложение. Процесс протекает ниже температуры плавления продукта. Название «кальцинация» происходит от латинского слова «Calcinare», что означает сжигание извести. Известь (CaO) является одним из старейших химических веществ, известных человеку, а процесс производства извести является одной из старейших химических отраслей промышленности. Негашеная известь производилась в США еще в 1635 году в Род-Айленде. Технический прогресс, которого не существовало в прошлые века, за последние пятьдесят лет быстро продвинул известковую промышленность в области технологических методов и конструкции.

Известняк является одним из основных сырьевых материалов, используемых в сталелитейной промышленности, и используется как в производстве чугуна, так и во вспомогательных процессах. Большая часть извести, используемой в черной металлургии, предназначена для флюсования примесей в сталеплавильных печах и во многих вторичных процессах производства стали. Известь также используется в различных количествах в процессе агломерации для подготовки железной руды, при десульфурации чугуна, для нейтрализации кислоты и в водоочистных сооружениях.

Известняк – природный минерал. Месторождения известняка имеют широкое распространение. Известняк различных месторождений различается по физическим и химическим свойствам. Химический состав также может сильно различаться от региона к региону, а также между разными месторождениями в одном и том же регионе. Известняк можно классифицировать по химическому составу, текстуре и геологическому строению. Как правило, известняк содержит более 90 % CaCO3 (карбонат кальция) и несколько % MgCO3 (карбонат магния). Доломит представляет собой двойной карбонат, содержащий от 54 % до 58 % CaCO3 и от 40 % до 44 % MgCO3.

Известняк обычно подразделяют на два типа, а именно (i) с высоким содержанием кальция, в котором содержание карбонатов состоит в основном из CaCO3 с содержанием MgCO3 не более 5 % (обычно меньше), (ii) магниевые или доломитовые известняки, которые относятся к известняку. содержание MgCO3 выше, чем в известняке, но меньше, чем в доломите, и содержание MgCO3 составляет от 5 до 20 %. Известняк обычно связан с такими примесями, как кремнезем (SiO2), глинозем (Al2O3), железо (Fe), сера (S) и другие микроэлементы.

Химическая активность различных известняков также сильно различается из-за различий в кристаллической структуре и природе примесей, таких как SiO2, Al2O3, Fe и т. д. Различные свойства известняка оказывают большое влияние на метод обработки. Следовательно, необходимо знать исчерпывающую информацию об известняке, такую как физические и химические свойства, характеристики горения и кинетические параметры для обжига известняка. Это способствует оптимальному проектированию и эксплуатации печей для обжига извести.

Реакции прокаливания обычно происходят при температуре термического разложения или выше. Эта температура обычно определяется как температура, при которой стандартная свободная энергия Гиббса равна нулю. Реакция разложения известняка CaCO3=CaO + CO2 (г). Энергия активации реакции прокаливания обычно составляет от 37 ккал/моль до 60 ккал/моль, причем значения преимущественно ближе к 50 ккал/моль. Эти значения сравнивают с теоретическим значением (при равновесии), составляющим от 39 ккал/моль до 41 ккал/моль. Неопределенность возникает из-за присущей сложности процесса кальцинирования, который, если принять модель с усадкой сердцевины, включает в себя семиэтапный механизм. Тепло должно быть передано (i) внешней поверхности частицы, затем (ii) проведено через прокаленную внешнюю оболочку к внутренней реакционной поверхности, где (iii) происходит химическая реакция, и выделяющийся CO2 (двуокись углерода) либо (iv) реагировать на границе раздела или (v) диффундировать от границы раздела к внешней поверхности, а затем (vi) диффундировать от поверхности в окружающую атмосферу, и (vii) CO2 из окружающей атмосферы также диффундирует в реакцию интерфейс. Скорость прокаливания определяется любой из этих стадий или любой их комбинацией.

Прокаливание является равновесной реакцией. В принципе, CaCO3 разлагается до извести, если окружающее парциальное давление CO2 ниже равновесного значения парциального давления при данной температуре. С другой стороны, любая образующаяся известь снова превращается в карбонат, если парциальное давление CO2 превышает это равновесное значение. Таким образом, скорость реакции разложения определяется парциальным давлением CO2, температурой реакции и размером частиц. При 700°С и атмосферном давлении скорость реакции становится чрезвычайно медленной даже в отсутствие СО2. Известно, что химическая активность разных источников известняка различается не только из-за различий в кристаллической структуре, но и в зависимости от природы примесей.

Кальцинирование CaCO3 является сильно эндотермической реакцией, для производства тонны извести (CaO) требуется около 755 Мкал подводимого тепла. Реакция начинается только тогда, когда температура превышает температуру диссоциации карбонатов в известняке. Обычно она составляет от 780°C до 1340°C. После начала реакции температуру следует поддерживать выше температуры диссоциации, а выделяющийся в ходе реакции CO2 следует удалять. Диссоциация СаСО3 происходит постепенно от внешней поверхности частицы внутрь, и остается пористый слой СаО, целевого продукта. Следовательно, процесс зависит от адекватной температуры обжига, по крайней мере, выше 800°С, чтобы обеспечить разложение и хорошее время пребывания, т.е. гарантировать, что известь/известняк выдерживается в течение достаточно длительного периода при 1200°C для контроля его реакционной способности.

Факторами, влияющими на прокаливание, являются кристаллическая структура, влияющая на скорость прокаливания, внутреннюю прочность известняка и результирующий размер кристаллов извести после прокаливания. Мелкие кристаллы агломерируются во время прокаливания и образуют более крупные кристаллы, которые, в свою очередь, вызывают усадку и уменьшение объема.

Прокаливание при более высокой температуре означает более высокую агломерацию и большую усадку. Также плотность известняка связана с кристаллической структурой. Форма кристаллов определяет пустое пространство между кристаллами и, следовательно, плотность известняка. Большие пустоты позволяют легко проходить газам CO2 во время прокаливания, что приводит к уменьшению объема во время прокаливания. Часть известняка из-за своей кристаллической структуры распадается в процессе обжига. Этот тип известняка непригоден для кальцинирования. Есть и другой известняк, поведение которого противоположно. Этот тип известняка становится настолько плотным во время прокаливания, что препятствует утечке CO2 и становится непористым. Этот тип известняка также не подходит для обжига

Реакционная способность извести является мерой скорости реакции извести в присутствии воды. Метод испытания для измерения реакционной способности молотой извести осуществляется путем гашения извести в воде. Реакционная способность извести зависит от различных параметров, связанных с сырьем и процессом. Этими параметрами являются, а именно (i) температура и время обжига, (ii) кристаллическая структура известняка, (iii) примеси известняка и (iv) тип печи и топливо. Классификация извести часто рассматривается с точки зрения ее реакционной способности, например, (i) полностью обожженная, (ii) твердая, (iii) средняя и (iv) мягкая.

Известь с более низкой реакционной способностью часто называют среднеобожженной, твердой и обожженной. Снижение реакционной способности сопровождается уменьшением поверхности и пористости извести, что называется спеканием. Каждый конкретный тип извести имеет определенную реакционную способность, которая, в свою очередь, зависит от требований применения и конкретного процесса. Как упоминалось выше, характеристики извести также зависят от исходного известнякового материала, типа печи и используемого топлива. Например, шахтные печи, работающие на коксе, обычно производят известь со средней или низкой реакционной способностью, тогда как регенеративные печи с параллельным потоком, работающие на газе, обычно производят известь с высокой реакционной способностью. Химический состав и реакционная способность извести являются основными параметрами, определяющими ее использование.

Разложение доломита и доломитового известняка гораздо сложнее. Разложение может происходить через одну или две отдельные стадии или даже через промежуточные стадии. Реакции, участвующие в этих стадиях, следующие:CaCO3.MgCO3 + тепло =CaCO3.MgO + CO2, CaCO3.MgO + тепло =CaO.MgO + CO2 и CaCO3.MgCO3 + тепло =CaO.MgO + 2CO2. Температура, необходимая для разложения доломита и доломитизированного известняка, обычно находится в диапазоне от 500°C до 750°C.

Известняк меньшего размера больше подходит для обжига во вращающихся печах и обеспечивает оптимальное время пребывания. Более низкая температура прокаливания также позволяет снизить расход топлива. Напротив, для вертикальных печей требуется известняк большего размера и низкая температура обжига. Если повышение температуры слишком быстрое, внешний слой кусков известняка очень быстро прокаливается. При повышении температуры поверхность известняка сжимается и закрывает поры, образовавшиеся в результате выхода CO2. Это вызывает повышенное внутреннее давление в известняке. Поскольку газ CO2 не может выйти, известняк взрывается и распадается, образуя нежелательные «мелочи», что снижает качество извести.

Производство извести хорошего качества зависит от типа печи, условий обжига и природы сырья, то есть известняка. При относительно низких температурах обжига продукты, образующиеся в печи, содержат как несгоревший карбонат, так и известь и называются «недожженными» известняками. При повышении температуры образуется «мягкообожженная» или «высокоактивная известь». При еще более высоких температурах образуется «обожженная» или «низкореактивная известь». Мягкая негашеная известь образуется, когда фронт реакции достигает сердцевины заряженного известняка и превращает весь присутствующий карбонат в известь. Высокопродуктивный продукт относительно мягок, содержит мелкие кристаллиты извести и имеет открытую пористую структуру с легко определяемой внутренней частью. Такая известь имеет оптимальные свойства высокой реакционной способности, большой площади поверхности и низкой объемной плотности. Увеличение степени прокаливания после этой стадии приводит к тому, что образовавшиеся кристаллиты извести увеличиваются, агломерируются и спекаются. Это приводит к уменьшению площади поверхности, пористости и реакционной способности, а также увеличению объемной плотности. Этот продукт известен как негашеная или низкореакционная известь.

Прокаливание известняка в печи

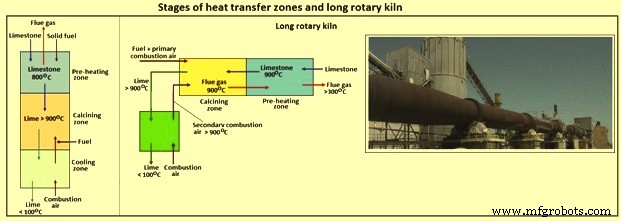

Прохождение известняка (со значительным содержанием MgCO3 или без него) через печь можно разделить на три этапа или зоны теплопередачи (рис. 1), состоящие из (i) зоны предварительного нагрева, (ii) зоны обжига и (iii) зоны охлаждения. .

Зона предварительного нагрева -Известняк нагревается от температуры окружающей среды примерно до 800°C за счет прямого контакта с газами, выходящим из зоны обжига, состоящими в основном из продуктов сгорания, а также избытка воздуха и CO2 от обжига.

Зона прокаливания – Топливо сжигается в предварительно подогретом воздухе из зоны охлаждения и (в зависимости от конструкции) в дополнительном «горючом» воздухе, добавляемом вместе с топливом. В этой зоне создаются температуры выше 900°С. От 800°С до 900°С поверхность известняка начинает разлагаться. При температурах выше температуры разложения известняка, т. е. 900°С, разложение происходит под поверхностью кусков известняка. При температуре 900°С эти куски покидают зону обжига и иногда обнаруживаются в виде остаточного известняка, который все еще находится внутри. Если куски, которые полностью разложились и все еще находятся в зоне прокаливания, происходит спекание.

Зона охлаждения – Известь, выходящая из зоны обжига при температуре 900°С, охлаждается за счет непосредственного контакта с «охлаждающим» воздухом, частью или всем воздухом для горения, который, в свою очередь, предварительно нагревается. Известь покидает эту зону при температуре ниже 100 град С.

Время пребывания известняка-извести в печи варьируется в зависимости от типа печи и типа необходимого конечного продукта. Установлено, что этот период составляет от шести часов до двух суток. Известь часто называют легкой или мягкой, средней или сильно обожженной в зависимости от степени ее прокаливания. Установлено, что степень реакционной способности, т.е. реакционной способности по отношению к воде, снижается по мере увеличения уровня пористости.

Рис. 1. Этапы зон теплообмена и длинная вращающаяся печь

Таким образом, установлено, что скорость разложения известняка в печи зависит от нескольких факторов, присущих самим частицам известняка, т. е. морфологии и состава, а также от условий процесса. Установлено, что основными переменными являются (i) химические характеристики известняка, (ii) размер и форма частиц, (iii) температурный профиль зоны обжига и (iv) скорость теплообмена между газами и частицами.

Большинство используемых печей имеют шахтную или вращающуюся конструкцию. Есть несколько других печей, основанных на других принципах. Все эти проекты включают в себя концепцию трех зон. В то время как шахтные печи обычно включают зону предварительного нагрева, некоторые другие печи для обжига извести, а именно вращающиеся печи, иногда работают в сочетании с отдельными подогревателями. Для большинства систем печей характерен противоточный поток твердых частиц и газов, что влияет на выбросы загрязняющих веществ.

Рядовая известь (ROK) обрабатывается путем просеивания отрицательной фракции извести. Положительная фракция извести используется для производства стали, а отрицательная фракция используется для агломерации железной руды, водоочистных сооружений и многих других небольших применений на сталелитейном заводе.

Типы печей для обжига извести – технологии и конструкция

Обжиговые печи в основном делятся на две категории. Это i) вращающиеся печи и ii) вертикальные печи. Оба типа печей могут быть спроектированы на любом твердом, жидком или газообразном топливе. Вращающиеся печи могут быть длинными с прямыми вращающимися охладителями, а вертикальные печи могут быть нескольких типов. Для обжиговых печей необходим известняк с соответствующим индексом растрескивания. Индекс декрепитации известняка является мерой его склонности к разрушению при обжиге. Низкая величина декрепитации снижает пористость слоя, что препятствует прохождению газов и эффективности печи. Вращающимся печам также нужен известняк с хорошим коэффициентом опрокидывания.

Было использовано множество типов технологий и конструкций печей, хотя в настоящее время в печах для обжига извести преобладает относительно небольшое количество конструкций, доступно множество альтернатив, которые особенно подходят для конкретных применений. Свойства известняка, такие как прочность до и после обжига, тип доступного топлива и качество продукта, необходимо учитывать при выборе технологии печи. В целом существует шесть основных типов печей, используемых для обжига известняка. Основными важными факторами при выборе печи являются (i) природа месторождения известняка, (ii) характеристики, доступность и качество известняка, (iii) входной гранулометрический состав, состоящий из механических свойств сырья для печи и мелочи в шихте. сырье, (iv) требования к свойствам извести для ее основного использования, (v) мощность печи, (vi) тип доступного топлива, (vii) воздействие на окружающую среду и (viii) капитальные и эксплуатационные расходы. Физико-химические свойства извести неразрывно связаны с типом печей, используемых для обжига. На вкладке 1 представлены различные типы печей.

| Вкладка 1 Типы печей для обжига извести | |||

| Сл. № | Тип печи | Диапазон производительности в тоннах/день | Диапазон размеров загрузки печи в мм |

| 1 | Длинная вращающаяся печь | 160–1500 | <тд 84">2-60|

| 2 | Вращающаяся печь с подогревателем | 150 -1500 | <тд 84">10-60|

| 3 | Регенеративная печь с параллельным потоком | <тд 103">100-600 <тд 84">10-200||

| 4 | Кольцевая шахтная печь | <тд 103">80-300 <тд 84">10-150||

| 5 | Шахтная печь со смешанным питанием | <тд 103">60-200 <тд 84">20-200||

| 6 | Другие печи | <тд 103">10-200 <тд 84">20-250||

Вращающиеся печи

Существует два типа вращающихся печей, которые обычно используются для производства извести, а именно (i) длинная вращающаяся печь (LRK) и (ii) вращающаяся печь с предварительным нагревателем (PRK).

Длинные вращающиеся печи (LRK) – ЛРК (рис. 1) состоит из вращающегося цилиндра длиной до 150 метров (м), наклоненного под углом от 1 до 4 градусов к горизонту, диаметром от 2 до 4,5 м. Известняк подается в верхний конец, а топливо и воздух для горения подаются в нижний конец. Известь выгружается из печи в охладитель извести, где она используется для предварительного нагрева воздуха для горения. Используются различные конструкции охладителей извести, в том числе планетарные агрегаты, установленные вокруг кожуха печи, подвижные решетки и различные типы противоточных шахтных охладителей.

В LRK нет подогревателя, а топливные горелки находятся на выходе извести. Тип топлива может быть газообразным, жидким, пылевидным твердым ископаемым топливом, топливными отходами или биомассой. Потребность в тепле составляет от 1430 Мкал/т извести до 2200 Мкал/т извести. Потребность в электроэнергии составляет от 18 кВтч/т извести до 25 кВтч/т извести. Конструкция печи представляет собой наклонный вращающийся цилиндр с огнеупорной футеровкой и «смесителями» для улучшения теплообмена. Типы охладителя могут быть (i) планетарными вокруг кожуха печи, (ii) подвижной колосниковой решеткой, (iii) вращающимся цилиндром или (iv) статическим шахтным охладителем. Впрыск воздуха для горения осуществляется через охлаждающий воздух на краю охладителя и первичный воздух с топливом. Удаление дымовых газов осуществляется вентилятором с принудительной тягой (ID) на конце вращающегося цилиндра на стороне подачи известняка через воздуховод. Перед сбросом газ охлаждается и обеспыливается. Нанесение извести на край охладителя. Важными моментами являются качество огнеупора и тонкого помола угля для обеспечения хорошего сгорания и уменьшения нароста (кольцевания) в печи.

Непрерывное измерение CO и O2 необходимо для хорошего сгорания и безопасности. LRK отличается гибкостью производства. Существует очень быстрая реакция на изменение параметров. Можно использовать широкий диапазон размеров исходного известняка. Достижим очень низкий уровень остаточного CO2. Существует гибкость реактивности от мягкого до твердого. Есть возможность производить обожженный доломит. Существует гибкость в отношении использования топлива. Можно использовать мягкий известняк, но при обжиге образуется много мелких частиц. К недостаткам ЖРК относятся высокие энергозатраты и образование колец (угольная зола, сульфаты кальция, глина и т. д.)

Конструкция горелки важна для эффективной и надежной работы печи LRK. Пламя должно быть регулируемым для различных видов топлива. Из-за того, что условия процесса можно легко и быстро изменить, LRK могут производить более широкий диапазон реакционной способности извести и более низкие уровни остаточного CO2, чем шахтные печи. Относительно слабое известняковое сырье, которое распадается и не подходит в качестве сырья для шахтных печей, подходит для вращающихся печей.

Вращающиеся печи могут работать на самых разных видах топлива. Поскольку теплопередача в зоне обжига в значительной степени зависит от излучения, а коэффициент излучения инфракрасного излучения увеличивается в последовательности газ, нефть и твердое топливо, выбор топлива может иметь значительное влияние на использование тепла. Потери на излучение и конвекцию очень высоки по сравнению с другими конструкциями печей для обжига извести, что обычно приводит к более высокому энергопотреблению по сравнению с другими типами печей.

Преимущество вращающейся печи заключается в том, что сера (S) из топлива и, в меньшей степени, из известняка может быть вытеснена из печи с печными газами за счет комбинированного контроля температуры и процентного содержания CO в обжиге. зона. Таким образом, известь с низким содержанием серы можно производить с использованием топлива с высоким содержанием серы при условии соблюдения предельных значений выбросов SO2 в выхлопных газах. LRK — это печи, гибкие в отношении использования топлива и различных фракций известняка, особенно мелких фракций.

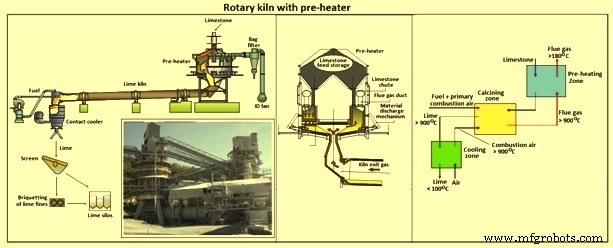

Вращающиеся печи с подогревателями (ПРК) – Вращающиеся печи могут быть оснащены подогревателями. PRK (рис. 2) обычно значительно короче обычных LRK (например, от 40 до 90 м). Потребление тепла уменьшается из-за снижения потерь на излучение и конвекцию, а также за счет увеличения рекуперации тепла от выхлопных газов.

Разработан ряд конструкций подогревателей, включая вертикальные шахты и подвижные решетки. Подогреватель следует выбирать в зависимости от размера и свойств исходного известняка. Большинство из них может принять меньший размер 10 мм, в то время как некоторые использовали известняки до 6 мм, а некоторые не переносят слабые известняки или известняки, которые склонны к разрушению.

В то время как удаление S более сложно с ФРК, существует ряд способов, которыми это может быть достигнуто, например (i) эксплуатация печи в восстановительных условиях и подача дополнительного воздуха на выходе (работает только с некоторыми конструкциями подогреватель), а в горелке воздух для горения, подогреватель, печь и охладитель, и (ii) добавление достаточного количества тонкоизмельченного известняка в исходное сырье, чтобы оно предпочтительно поглощало SO2 и чтобы его можно было либо собрать в задний пылесборник или отфильтровывается от извести, выходящей из охладителя.

В ПРК топливные горелки находятся со стороны выпуска извести. Тип топлива может быть газообразным, жидким, пылевидным твердым ископаемым топливом, топливными отходами или биомассой. Потребность в тепле составляет от 1220 Мкал/т извести до 1860 Мкал/т извести. Потребность в электроэнергии составляет от 17 кВтч/т извести до 45 кВтч/т извести. Конструкция печи представляет собой наклонный вращающийся цилиндр с огнеупорной футеровкой и «смесителями» для улучшения теплообмена. ПРК имеют диаметр от 2 м до 4,5 м и максимальную длину 90 м. Типы охладителя могут быть (i) планетарными вокруг кожуха печи, (ii) подвижной колосниковой решеткой или (iii) вращающимся цилиндром. Впрыск воздуха для горения осуществляется через охлаждающий воздух на краю охладителя. Дымовой газ проходит через подогреватель, а вытяжка осуществляется вентилятором ID. Газ охлаждается, когда он обменивается теплом с известняковым сырьем. Нанесение извести на край охладителя. Важными моментами являются качество огнеупора, тонкий помол угля для обеспечения хорошего сгорания и уменьшения нароста в печи, герметичность соединения подогревателя с печью. Высокое содержание мелких частиц в известняковой подаче может заблокировать предварительный нагреватель. Непрерывное измерение CO и O2 необходимо для хорошего сгорания и безопасности.

ФРК обладают гибкостью производства. Существует очень быстрая реакция на изменение параметров. Они могут использовать широкий диапазон размеров кормового известняка. Достижим очень низкий уровень остаточного CO2. Существует гибкость реакционной способности от слабообожженного до сильнообожженного, с возможностью производства доломита до полного обжига. Существует гибкость в отношении топлива, поскольку PRK могут использовать газ, жидкое или пылевидное твердое ископаемое топливо, а также отработанное топливо и биомассу. Можно использовать мягкое известняковое сырье, но при прокаливании образуется много мелких частиц. Меньшая потребность в топливе в ПРК обусловлена лучшим теплообменом в подогревателе (начало обезуглероживания). К недостаткам можно отнести образование колец (угольная зола, сульфат кальция, глина), а подогреватель является дополнительным оборудованием для обслуживания.

Рис. 2. Вращающаяся печь с подогревателем

Шахтные печи

Шахтные печи составляют большую часть всех печей, используемых в настоящее время для производства извести. Типы шахтных печей:(i) шахтная печь со смешанной подачей (MFSK), (ii) регенеративная печь с параллельным потоком (PFRK), (iii) кольцевая шахтная печь (ASK) и (iv) другие печи. Шахтные печи имеют вертикальную конструкцию, до 30 м (метров) в высоту и до 6 м в диаметре. В этом типе печи известняк загружается в верхнюю часть печи, а затем постепенно проходит вниз через различные этапы печи, пока не будет выгружен снизу в виде извести. Производительность традиционных шахтных печей была ограничена сложностью обеспечения равномерного распределения тепла по поперечному сечению печи и равномерного движения материала через печь.

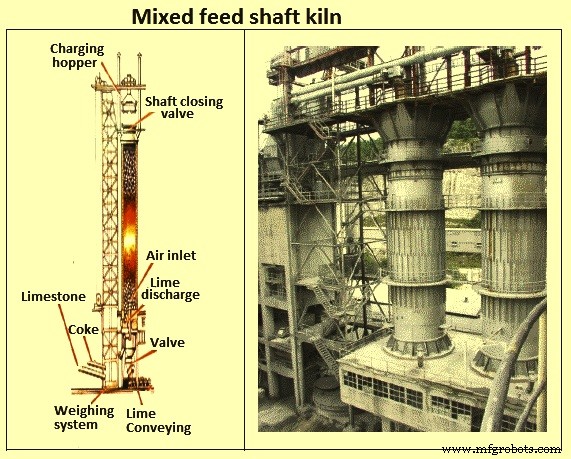

Шахтная печь со смешанным питанием (MFSK) – MFSK (рис. 3) использует известняк с размером верхнего слоя от 20 мм до 200 мм и соотношением размеров около 2:1. Наиболее широко используемым топливом является плотный сорт кокса с низкой зольностью. Размер кокса лишь немного меньше размера известняка. Следовательно, он движется вниз вместе с известняком, а не просачивается через промежутки. Известняк и кокс смешивают и загружают в печь таким образом, чтобы свести к минимуму сегрегацию. В наши дни антрацит используется все больше и больше из-за цены и меньшей доступности металлургического кокса.

В МФСК топливная смесь смешивается с известняком. Потребность в тепле составляет от 810 Мкал/т извести до 1120 Мкал/т извести. Потребность в электроэнергии составляет от 5 кВтч/т извести до 15 кВтч/т извести. Конструкция печи представляет собой либо вертикальный цилиндр, либо прямоугольную шахту с огнеупорной футеровкой. Воздух для горения состоит из охлаждающего воздуха, впрыскиваемого снизу. Нанесение извести осуществляется вращающейся эксцентриковой пластиной. Важным моментом является то, что он требует равномерного перемешивания камня и топлива и требует равномерного распределения известняка по поперечному сечению. В извести наблюдается высокое удержание серы из топлива.

Известь, полученная из печи, имеет низкую реакционную способность. В качестве воздуха для горения используется охлаждающий воздух. Печь работает на низком избытке воздуха. Равномерное смешивание топлива и воздуха в печи трудно обеспечить, что приводит к изменению соотношения воздух/топливо. Условия процесса приводят к выбросам CO. Печь требует крупного размера подачи известняка. Низкая реакция на изменение параметров (24 часа), поэтому большая инерция.

Рис. 3. Шахтная печь со смешанным питанием

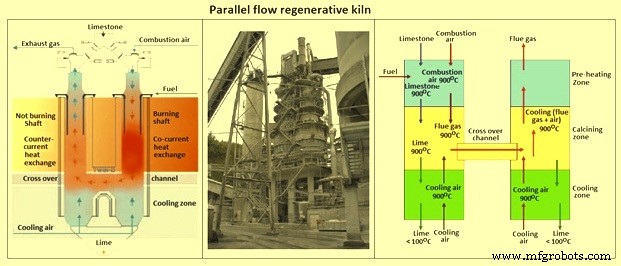

Регенеративная печь с параллельным потоком (ПФРК) – Основная особенность стандартного ПФРК (рис. 4) заключается в том, что он имеет два круглых вала, соединенных перекрестным каналом, хотя в некоторых ранних конструкциях было три вала, а в других – прямоугольные. Метод работы ПФРК включает следующие два ключевых принципа.

- Зона предварительного нагрева в каждой шахте действует как регенеративный теплообменник, в дополнение к предварительному нагреву известняка до температуры обжига. Избыточное тепло газов передается известняку другой шахты на первой стадии процесса. Затем он извлекается из известняка с помощью воздуха для горения, который предварительно нагревается примерно до 800 ° C. В результате печь имеет очень низкое удельное потребление тепла.

- Обжиг известняка происходит при относительно умеренной температуре, обычно от 900°C до 1100°C. Это делает печи идеально подходящими для производства извести со средней и высокой реакционной способностью и низким остаточным уровнем CO2.

На практике порции известняка загружаются поочередно в каждую шахту и проходят вниз через зону предварительного нагрева, вокруг топливных фурм и затем в зону прокаливания. Из зоны прокаливания они, наконец, переходят в зону охлаждения. Работа печи состоит из двух равных периодов, которые длятся от 8 минут до 15 минут на полной мощности. В течение первого периода топливо впрыскивается через фурмы на первом валу и сгорает с продувкой воздуха для горения в этом валу. Выделяемое тепло частично поглощается прокаливанием известняка в этой первой шахте. Охлаждающий воздух вдувается в основание каждой шахты для охлаждения извести. Охлаждающий воздух в шахте номер один вместе с дымовыми газами и СО2 от прокаливания проходит через соединительный поперечный канал во вторую шахту при температуре около 1050°С. Во второй шахте газы, поступающие из вала номер один смешиваются с охлаждающим воздухом, вдуваемым в основание вала номер два, и текут вверх. Следовательно, они нагревают известняк в зоне предварительного нагрева шахты номер два.

При продолжении вышеописанного режима работы температура отработавших газов поднимается значительно выше 500°С. Однако через 8–15 минут потоки топлива и воздуха в первом валу прекращаются и происходит «реверсирование». имеет место. После загрузки известняка в шахту номер один топливо и воздух впрыскиваются во вторую шахту, а выхлопные газы удаляются через верхнюю часть шахты номер один.

Печь может работать на газообразном, жидком или твердом пылевидном топливе, а также на отработанном топливе или биомассе. Печь также имеет высокий динамический диапазон, хотя при более низкой производительности может быть некоторая потеря энергоэффективности. После того, как печь была зажжена, нежелательно останавливать ее, так как это может привести к сокращению срока службы огнеупора. Срок службы огнеупора в обжиговом и переходном каналах составляет от 4 до 8 лет. Стандартный PFRK требует чистого известняка, в идеале с соотношением известняка не более 2:1. Минимальный размер известняка составляет 30 мм, хотя модифицированная конструкция, называемая печью для обжига мелкозернистой извести PFRK, может работать с размерами от 10 до 30 мм на чистом известняке.

В ПФРК подача топлива осуществляется через фурмы в пласт известняка. Потребность в тепле составляет от 765 Мкал/т извести до 1000 Мкал/т извести. Потребность в электроэнергии составляет от 20 кВтч/т извести до 41 кВтч/т извести. Конструкция печи представляет собой два или три вертикальных цилиндра или прямоугольные шахты с огнеупорной футеровкой, соединенные каналом для циркуляции горячих газов. Впрыск воздуха для горения осуществляется сверху (основной) и через фурмы (10 %). Нанесение извести осуществляется вращающейся эксцентриковой пластиной. Важным моментом является качество огнеупорных работ. ПФРК обладает гибкостью производства. Реакционная способность производимой извести высокая с разумной гибкостью реакционной способности от высокой до средней, когда позволяет известняк. Расход топлива и энергии низкий. PFRK имеет ограниченную гибкость остановки/запуска. Он не подходит для известняка с высокой декрепитацией. Огнеупорная футеровка дороже, чем для других типов печей.

Рис. 4 Регенеративная печь с параллельным потоком

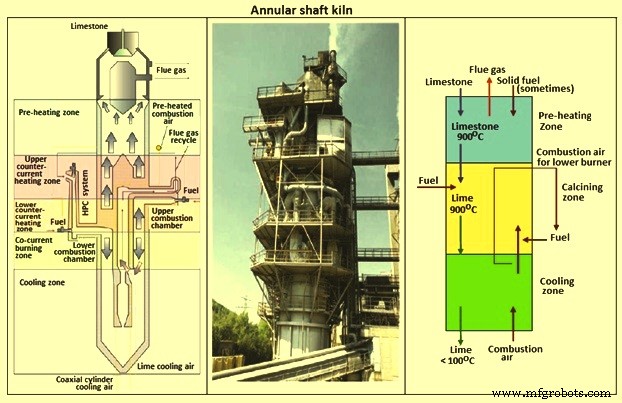

Кольцевые шахтные печи (ASK) – Главной особенностью АСК (рис. 5) является центральный цилиндр, который ограничивает ширину кольцевого пространства и вместе с арками для распределения дымовых газов обеспечивает хорошее распределение тепла. The central column also enables part of the combustion gases from the lower burners to be drawn down the shaft and to be injected back into the lower chamber.

This recycling moderates the temperature at the lower burners and ensures that the final stages of calcination occur at a low temperature. Both effects help to ensure a product with a low residual CO2 level and a high reactivity. The ASK can be fired with gas, oil or solid fuel. The exhaust gases have a high CO2 concentration.

In ASK, the fuel feed is both at the upper and lower part of the burning chamber sometimes mixed with limestone. Central cylinder restricts the width of the annulus. Heat requirement is from 790 Mcal/t of lime to 1,170 Mcal/t of lime. Electricity requirement is 18 kWh/t of lime to 35 kWh/t of lime (upto 50 kWh/t for feed sizes of below 40 mm). The structure of the kiln is vertical cylinder shaft with refractory lining. ASK has external chambers and burners. Type of fuel which is used can be gas, liquid, pulverized solid fuels, waste fuels, or biomass. The combustion air injection is at the top of the calcining chamber. Drawing of lime is by rotating eccentric plate. The important point is that it requires very accurate process control.

The lime produced from the kiln has low residual CO2 and high to medium reactivity. Fuel saving is through heat recovery. The kiln has good heat distribution. ASK has maintenance of heat recuperator and outer chambers. It has relatively high construction cost due to its conception.

Fig 5 Annular shaft kiln

Other types shaft kilns

This group of kilns includes a number of designs. In these designs, fuel is introduced through the walls of the kiln, and is burned in the calcining zone, with the combustion products moving upwards counter-current to the lime and limestone. In some designs, the fuel is partially combusted in external gasifiers. In others, it is introduced through devices such as a central burner, beam burner or injected below internal arches. Some of these kilns are described below.

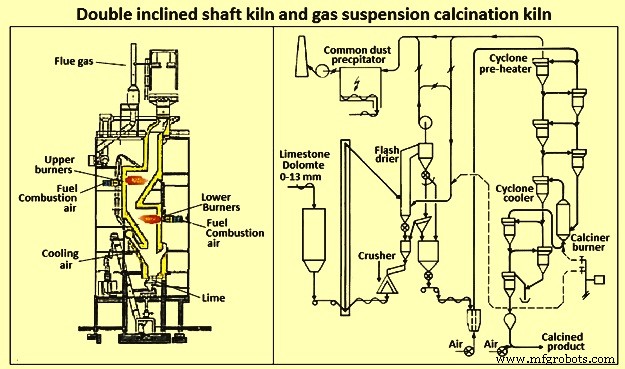

Double inclined shaft kilns – This type of kiln (Fig 6) can produce a reactive low carbonate product. It is essentially rectangular in cross-section but incorporates two inclined sections in the calcining zone. Opposite each inclined section, offset arches create spaces into which fuel and preheated combustion air are fired through the combustion chambers. Cooling air is drawn into the base of the kiln where it is preheated, withdrawn and re-injected through the combustion chambers. The circuitous paths for both the gases and the burden, coupled with firing from both sides, ensure an efficient distribution of heat. A range of solid, liquid and gaseous fuels can be used, although they are to be selected with care to avoid excessive build-ups caused by fuel ash and calcium sulphate deposits.

Fig 6 Double inclined shaft kiln and gas suspension calcination kiln

Gas suspension calcination (GSC) kilns – Gas suspension calcination (GSC) kilns are a technique for minerals processing, such as the calcination of limestone, dolomite and magnesite from pulverized raw materials to produce highly reactive and uniform products. Most of the processes in the GSC kiln plant, such as drying, preheating, calcination and cooling, are performed in gas suspension. Hence, the plant consists of stationary equipment and a few moving components (Fig 6). The amount of material present in the system is negligible, which means that after a few minutes of operation, the product conforms to specifications. There is no loss of material or quality during start-up and shut-down so there is no sub-grade product. The GSC process produces a product with high reactivity, even when calcined to a high degree. The material to be processed in the gas suspension is required to have a suitable fineness. The practical experience has shown that 2 mm particle size is not to be exceeded. Some performance figures for the balanced operation of GSC kiln plant are fuel consumption of around 1,150 Mcal/ton of product and power consumption of 33 kWh/ton of product.

Multi-chamber shaft kilns – This is another type of double inclined kiln. It consists of four or six alternately inclined sections in the calcining zone, and opposite of each is an offset arch. The arches serve the same purpose as in the double-inclined kiln. Cooling air is preheated by lime in the cooling zone and is withdrawn, de-dusted and re-injected through the combustion chambers. A feature of the kiln is that the temperature of the lower combustion chambers can be varied to control the reactivity of the lime over a wide range. The kiln can be fired with solid, liquid and gaseous fuels or a mixture of different types of fuels.

Travelling grate kilns – For limestone feed with a size range of 15 mm to 45 mm, an option is the ‘travelling grate’ or CID kiln. It consists of a rectangular shaft preheating zone, which feeds the limestone into a calcining zone. In the calcining zone, the limestone slowly cascades over five oscillating plates, opposite of which are a series of burners. The lime passes to a rectangular cooling zone. The kiln can burn gaseous, liquid or pulverized fuels and is reported to produce a soft burned lime with a residual CaCO3 content of less than 2.3 %.

Top-shaped kilns – The ‘top-shaped’ lime kiln is a relatively new development, which accepts feed limestone in the range of 10 mm to 25 mm. This consists of an annular preheating zone from which the limestone is displaced by pushing rods into a cylindrical calcining zone. Combustion gases from a central, downward facing burner, fired with oil and positioned in the centre of the preheating zone are drawn down into the calcining zone by an ejector. The lime then passes down into a conical cooling zone. The kiln is reported to produce high quality lime, suitable for steelmaking. The kiln capacities are upto 100 tons/day of lime. It is reported that, because of its relatively low height, the kiln can accept limestone with low strengths.

Rotating hearth kilns – This type of kiln, now almost obsolete, was designed to produce small sized lime. It consists of an annular travelling hearth carrying the limestone charge. The limestone is calcined by multiple burners as it rotates on the annular hearth. The combustion air is preheated by surplus heat in the exhaust gases and/or by using it to cool the lime. Due to the reduced abrasion compared to rotary and shaft kilns, rotating hearth kilns produce a high proportion of small sized lime.

Storage and handling

Storage of lime – Lime is preferably stored in dry conditions and free from drafts to limit air slaking. High care is to be exercised to ensure that water is excluded from the lime, as hydration liberates heat and causes expansion, both of which can be dangerous.

Air pressure discharge vehicles are able to blow directly into the storage bunker, which is fitted with a filter to remove dust from the conveying air. The filter is to be weather-proof and water-tight. The collected dust can be discharged back into the bunker. A pressure/vacuum relief device fitted to the bunker is a precautionary measure to enable maintenance work to be done on the discharge mechanism. Where the amount of lime is insufficient to justify storage bunkers the product can be stored on a concrete base, preferably in a separate bay within a building to prevent excessive air slaking.

Many types of equipment are suitable for transferring the lime and new ones are continually being developed. The following techniques have been used successfully, but may not be suitable for all applications.

Skip hoists can be used for all granular and lump grades but are more suitable for particles greater than 100 mm. Elevators (both belt-and-bucket and chain-and-bucket elevators) have been used for all grades of lime. Drag-link conveyors are suitable for granular and fine lime. They are generally used for horizontal or inclined transfer. Conveyor belts are widely used for transferring lump and granular grades horizontally and on an upward slope. Screw conveyors are widely used for fine lime. Vibrating trough conveyors have been used for particle sizes upto 40 mm. They operate more successfully when there is a slight downward slope from the feed to the discharge point. Pneumatic conveying can be used for products with a maximum size of upto 20 mm and often has a lower capital cost than alternatives, but the operating costs are higher. The product is fed into a rotary blowing seal connected to a blower. The pipeline bore, and volume/pressure of the blowing air, is designed taking into account the size of lime being conveyed, the transfer rate and the length/route of the pipeline. The receiving silo is equipped with an air filter and a pressure relief valve.

Производственный процесс

- Что такое VMC Machining?

- Руководство по лазерной маркировке алюминия

- Сварка MIG против сварки TIG

- Руководство по лазерной маркировке

- Рекомендации по высокопроизводительной швейцарской обработке

- Руководство по созданию прототипов с ЧПУ

- Понимание процесса изготовления вала

- Электрополировка против пассивации

- Что такое пассивация нержавеющей стали?

- Уход за оборудованием при добыче известняка - настоящая проблема