Введение в железорудные окатыши и процессы окомкования

Введение в железорудные окатыши и процессы гранулирования

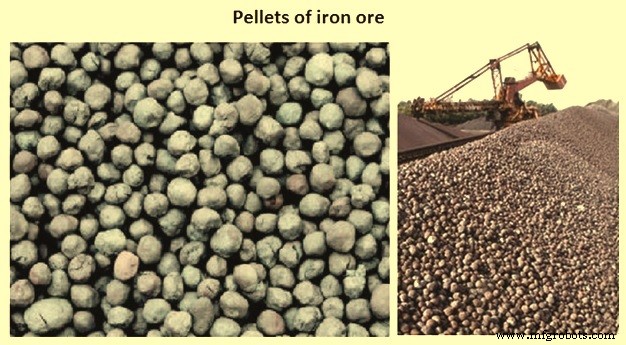

Окомкование представляет собой процесс, который включает смешивание очень тонко измельченных частиц железной руды размером менее 200 меш (0,074 мм) с такими добавками, как бентонит, а затем формование их в почти овальные/сферические шарики размером в диапазоне 8 мм до 16 мм в диаметре с помощью гранулятора и упрочнение шаров обжигом топливом. Это агломерационный процесс преобразования мелочи железной руды в «железорудные окатыши одинакового размера», которые можно загружать непосредственно в доменную печь (ДП) или в вертикальную печь или вращающуюся печь, обычно используемые для производства железа прямого восстановления (ПВП). . Железорудные окатыши показаны на рис. 1.

Рис. 1. Железорудные окатыши

Типичные свойства железорудных окатышей приведены в Таблице 1

| Вкладка 1 Типичные свойства железорудных окатышей | |||

| Химический анализ(на сухую основу) | Единица | Значение | Допуск |

| Fe | % | <тд 64">65Минимум | |

| FeO | % | 0,3 | Максимум |

| SiO2 + Al2O3 | % | <тд 64">5Максимум | |

| CaO | % | 0,03 | ± 0,01 |

| MgO | % | 0,06 | ± 0,01 |

| Базовый | % | <тд 64">65Максимум | |

| Фосфор | % | 0,05 | Максимум |

| Физические свойства | |||

| Объемная плотность | т/куб | 2.2 | ± 0,2 |

| Шкатулка | % | <тд 64">93Минимум | |

| Индекс истираемости | % | 3 | Мин. ± 0,5 % |

| Прочность на раздавливание в холодном состоянии (средняя) | кг/чел | <тд 64">250Минимум | |

| Анализ размера | <тд 64"> <тд 88"> | ||

| 8 мм – 16 мм | % | <тд 64">94Минимум | |

| -5 мм | % | 2 | Максимум |

| +16 мм | % | 4 | Максимум |

| Металлургические свойства | <тд 64"> <тд 88"> | ||

| Пористость | % | <тд 64">18Минимум | |

| Сводимость | % | <тд 64">62Минимум | |

Технологический процесс

Производство железорудных окатышей состоит из четырех стадий. Эти этапы состоят из (i) подготовки сырья, (ii) формирования зеленых шариков или гранул, (iii) отверждения гранул и (iv) охлаждения, хранения и транспортировки гранул.

Подготовка сырья – В процессе окомкования железорудный концентрат с обогатительной фабрики высушивается и нагревается примерно до 120°С. Высушенный материал подается в шаровую мельницу для измельчения. Для производства окатышей требуется концентрат/измельченная железная руда типичного размера на 80 % менее 45 микрон (0,045 мм) с содержанием влаги около 9 %. Подходящее связующее (обычно бентонит) добавляется в концентрат, который тщательно перемешивается в смесителе высокой интенсивности.

Формирование зеленых шариков или гранул – Неочищенные гранулы размером от 8 мм до 16 мм готовятся в шаровом барабане или в тарельчатом грануляторе. Дисковый гранулятор предпочтителен для производства качественных сырых пеллет, поскольку в дисковом грануляторе легко контролировать работу с минимальным пространством для ног. Дисковый гранулятор представляет собой наклонный лоток диаметром от 5 до 7,5 м. Он вращается со скоростью от 6 об/мин (оборотов в минуту) до 8 об/мин. Наклон диска составляет около 45 градусов, и его можно отрегулировать в автономном режиме от 45 до 49 градусов.

Предварительно смоченная смесь подается на диск с контролируемой скоростью. В диске материал коагулируется и благодаря непрерывному вращательному движению формируется в узелки/шарики. Мелкая руда поднимается вверх до тех пор, пока сила тяжести не преодолеет трение и материал не скатится на дно диска. Это перекатывающее действие сначала образует маленькие гранулы, называемые семенами. Рост происходит при последующих оборотах диска за счет добавления более свежего корма и при столкновении мелких гранул. По мере того, как гранулы увеличиваются в размерах, они мигрируют к периферии и к верхней части слоя в дисках, пока не выходят за край. Рост гранул контролируется небольшим количеством воды, распыляемой на диск, и регулировкой скорости вращения диска. Эти пеллеты называются зелеными пеллетами, так как они не обладают необходимой прочностью. Затем сырые гранулы просеиваются на роликовом грохоте, а материал необходимого размера подается на подвижную решетку гранулятора.

Поверхностное натяжение воды, капиллярное действие воды и сила тяжести в шаровом диске — это силы, действующие на частицы руды. Следовательно, они сливаются вместе и образуют ядра, которые увеличиваются в размерах и принимают форму шара. Эти силы, ответственные за агломерацию мелочи железной руды, возникают в шаровом диске из-за вращательного движения в шаровом диске. При контакте твердых частиц с водой поверхность руды смачивается и покрывается водяной пленкой. Из-за поверхностного натяжения водной пленки образуются жидкие мостики. В результате движения частиц внутри шаровидного диска и из-за объединения отдельных капель воды, содержащих зерна руды, частицы сначала агломерируются. Начальная агломерация частиц вызывает образование семян. Жидкие мостики внутри этих семян удерживают частицы вместе, как если бы частицы были в сети. При дальнейшей подаче воды агломераты уплотняются и уплотняются. Капиллярные силы жидких мостиков более активны на этой стадии образования зеленого шара. Оптимум этой фазы формирования шаров достигается, когда все отверстия внутри шаров заполнены жидкостью. Когда твердые частицы полностью покрыты водой, поверхностное натяжение капель воды становится полностью активным, преобладая над капиллярными силами. Помимо этого эффекта, важную роль также играет перекатывание зерен и перемещение или смещение частиц относительно друг друга.

Прочность – При отверждении осуществляется термоупрочнение сырых окатышей. Затвердевание сырых окатышей состоит из трех основных этапов, а именно (i) сушки сырых окатышей, (ii) обжига окатышей при температуре около 1300°C для спекания частиц оксида железа и (iii) охлаждения горячих окатышей перед выгрузкой.

В процессе сушки (диапазон температур от 180°С до 350°С) влага, содержащаяся в сырых гранулах, испаряется. Поверхностная и промежуточная влага испаряется при более низких температурах, тогда как химически связанная вода (гетит или лимонит) или любые комбинации гидратов или гидроксидов теряют воду при несколько более высокой температуре. На стадии предварительного нагрева (диапазон температур от 500°С до 1100°С) происходит разложение карбонатов и гидратов. На этом этапе также происходит газификация твердого топлива, такого как уголь или кокс, и превращение оксидов железа, таких как гетит, сидерит и магнетит, в гематит с более высоким оксидным состоянием. Начало связывания твердого оксида и рост зерна являются важными этапами этой стадии. На стадии обжига (диапазон температур от 1250°С до 1340°С) температура ниже температуры плавления основной оксидной фазы, но находится в пределах реакционной способности компонентов пустой породы и добавок. Решающим на этом этапе является образование оксидов и шлаковых связей.

Связывание минеральных зерен, образовавшееся во время отверждения окатышей, зависит от трех факторов, состоящих из (i) связывания твердого оксида, (ii) рекристаллизации оксида железа и (iii) связывания шлака. Связывание твердых оксидов происходит из-за окисления оксидов двухвалентного железа до оксидов трехвалентного железа, что приводит к образованию связи и мостиков, но только в ограниченном количестве. Рекристаллизация оксидов железа представляет собой по существу физический процесс, при котором более мелкие частицы объединяются в более крупные с потерей поверхностной энергии. Во время перекристаллизации оксидов железа продолжающийся рост кристаллов оксида железа придает достаточную прочность. Во время процесса рост зерен гематита начинается примерно при 1100 ° C. В случае связывания шлака пустая порода, образуя расплавную транспортную среду для оксидов железа или железа, способствует росту зерен и кристаллизации оксидных зерен. Это также позволяет механизму работать при более низких температурах, чем это необходимо в его отсутствие.

Индурационная обработка вызывает определенные химические реакции, которые изменяют определенные металлургические свойства окатышей. Эти реакции могут включать окисление магнетита и дегидратацию землистого гематита. Для марки БФ производятся офлюсованные окатыши с добавками известняка, доломита, кремнезема и т. д. в состав комбикорма. Эти добавки вступают в реакцию с пустой породой в железной руде, улучшая характеристики окатышей на определенных последующих этапах переработки.

Охлаждение пеллет и обращение с ними – Гранулы охлаждаются и просеиваются после затвердевания. Крупногабаритные окатыши измельчаются и вместе с малогабаритными отправляются в бункеры склада, где проходят переработку. Охлажденные окатыши отправляются на склад для их транспортировки на последующие заводы для дальнейшей переработки.

Процессы гранулирования

Существует несколько процессов/технологий гранулирования железной руды, доступных для производства окатышей. Некоторыми из них являются (i) процесс в шахтной печи, (ii) процесс с прямолинейной колосниковой решеткой, (iii) процесс с колосниковой печью, (iv) процессы на цементной связке (процесс Грангколда, процесс MIS Грангколда, процесс обугливания и т. д.) и (v ) гидротермальные процессы (процесс COBO, процесс MTU, процесс INDESCO и т. д.). Однако в настоящее время более популярными являются только процесс с прямолинейной колосниковой решеткой (STG) и процесс с колосниковой печью (GK).

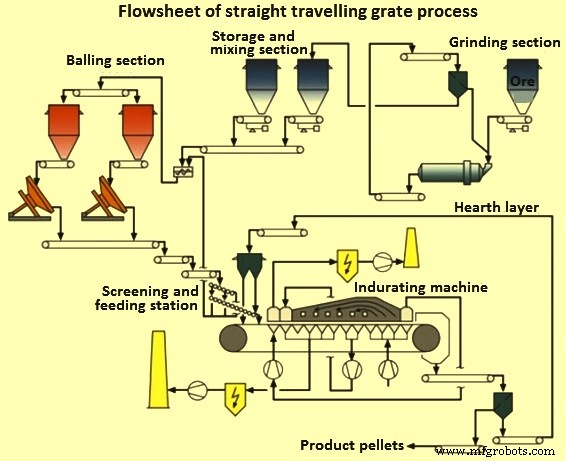

Прямая движущаяся решетка

Этот процесс был разработан бывшей Lurgi Metallurgie, и на его долю приходится основная глобальная установленная мощность. В этом процессе двухъярусное роликовое сито обеспечивает равномерное распределение сырых гранул нужного размера (размером от 8 мм до 16 мм) по ширине движущейся решетки. Решетка переносит сырые окатыши на подложку высотой от 300 мм до 550 мм через печь, имеющую несколько зон. Это зоны с восходящей тягой, нисходящей сушкой, предварительным подогревом, обжигом, послеобжигом и зонами нагрева. Технологическая схема процесса представлена на рис. 2.

Рис. 2. Технологическая схема процесса прямолинейной движущейся решетки

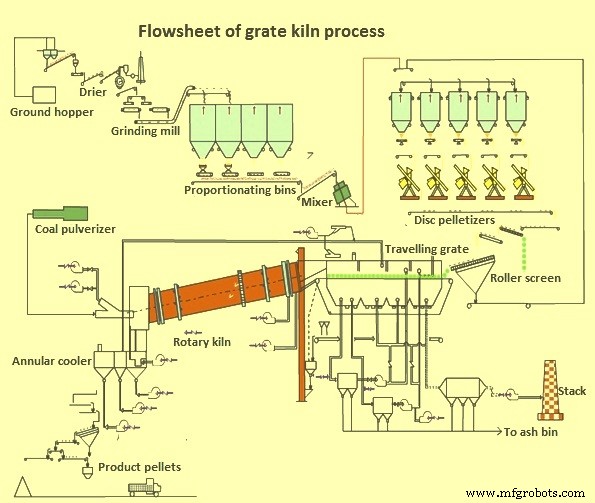

Процесс в печи с колосниковой решеткой

Процесс печи с колосниковой решеткой был разработан бывшим Эллисом Чалмером, и первый завод по этой технологии был построен в 1960 году. В процессе печи с колосниковой решеткой (рис. 3) подвижная решетка используется для сушки и предварительного нагрева пеллет. Материал перемещается по прямолинейной колосниковой решетке до достижения температуры в диапазоне от 800°С до 1000°С. После этого материал перемещается во вращающуюся печь с огнеупорной футеровкой для затвердевания, где температура повышается до 1250°С. до 1300 ° C. При 800 ° C FeO магнетитовой железной руды превращается в Fe2O3 в результате экзотермической реакции. Выделяющееся тепло затвердевает зеленым шарикам, что помогает выдерживать удары опрокидывания из-за вращения вращающейся печи. Круглый охладитель используется для охлаждения обожженных пеллет. Технологическая схема процесса колосниковой печи представлена на рис. 3.

Рис. 3. Технологическая схема процесса колосниковой печи

Сравнение двух процессов приведено на вкладке 2.

| Вкладка 2. Сравнение процесса с прямой колосниковой решеткой и процесса с колосниковой печью | ||

| Серийный № | Прямая подвижная решетка | Процесс с колосниковой печью |

| 1 | Сушка, предварительный нагрев, отверждение и цикл охлаждения выполняются в одном блоке | Сушка, предварительный нагрев, отверждение и цикл охлаждения выполняются в разных установках |

| 2 | Зеленые гранулы остаются нетронутыми во время процесса | Весь процесс происходит на трех установках, а именно на движущейся колосниковой решетке, вращающейся печи и циркулярном охладителе, следовательно, происходит передача гранул. |

| 3 | Вагонетки движутся с одинаковой скоростью в зонах сушки, затвердевания и охлаждения. Любое нарушение в одной зоне влияет на другие зоны | Независимый контроль трех зон, следовательно, процесс имеет большую эксплуатационную гибкость |

| 4 | Образование мелких частиц незначительно, так как нет переноса материалов | Поскольку перенос материала происходит в нескольких местах, следовательно, образуется больше мелких частиц |

| 5 | Нет требований к прочности промежуточного продукта | Перед отправкой в печь сырые окатыши должны быть достаточно затвердевшими |

| 6 | Доступность процессов выше | Доступность процесса ниже |

| 7 | Больше удельного энергопотребления | Снижение удельного энергопотребления |

| 8 | Меньшее техническое обслуживание | Более высокий уровень обслуживания |

| 9 | Сниженное пылеобразование | Больше пыли |

| 10 | Более высокие инвестиционные затраты | Снижение инвестиционных затрат |

| 11 | Подходит как для гематитовых, так и для магнетитовых руд | Процесс больше подходит для магнетитовых руд.. |

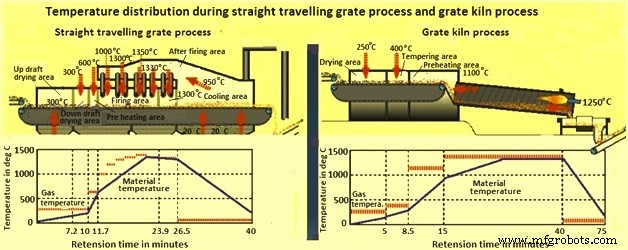

Сравнение распределения температуры во время двух процессов показано на рис. 4

Рис. 4. Сравнение распределения температуры во время двух процессов

Преимущества гранул

Различные преимущества железорудных окатышей приведены ниже.

- Железорудные окатыши представляют собой разновидность агломерированной мелочи, которая имеет лучший коэффициент галтовки по сравнению с железной рудой и может использоваться в качестве заменителя кусков железной руды как в доменной печи, так и в производстве прямого восстановления.

- Пеллеты хорошо восстанавливаются, так как они обладают высокой пористостью (от 25 % до 30 %). Обычно окатыши восстанавливаются значительно быстрее, чем агломерат, а также куски железной руды. Высокая пористость также способствует лучшей металлизации при производстве прямого восстановления.

- Пеллеты имеют одинаковый размер, как правило, в диапазоне от 8 мм до 16 мм.

- Пеллеты имеют сферическую форму и открытые поры, что обеспечивает хорошую проницаемость слоя.

- Гранулы имеют малый угол естественного откоса, что является недостатком, поскольку создает неравномерное распределение вяжущего.

- Химический анализ является единым, поскольку он контролируется в процессе обогащения. Содержание Fe колеблется в пределах от 63 % до 68 % в зависимости от содержания Fe в рудной мелочи. Отсутствие LOI (потери при прокаливании) – еще одно преимущество пеллет.

- Пеллеты обладают высокой и равномерной механической прочностью и могут транспортироваться на большие расстояния без образования мелких частиц. Кроме того, он обладает устойчивостью к распаду. Высокая механическая и равномерная прочность гранул сохраняется даже при термических нагрузках в восстановительной атмосфере.

Производственный процесс

- Введение в производство металлов

- Железо прямого восстановления и процессы его производства

- FASTMET и FASTMELT Процессы производства чугуна

- Обогащение железных руд

- Добыча железных руд

- Использование железорудных окатышей в шихте доменной печи

- Энергоэффективность и производство чугуна и стали

- Введение в чугунное литье

- Свойства и состав чугуна

- Понимание процесса плавки железной руды