Фазовая диаграмма железо-углерод

Фазовая диаграмма железо-углерод

Фазовые диаграммы являются очень важным инструментом при изучении сплавов для решения многих практических задач металлургии. Эти диаграммы определяют области устойчивости фазы, которая может существовать в системе сплавов в условиях постоянного атмосферного давления. Для двойной системы координатами этих диаграмм являются температура и состав. Взаимоотношения между фазами, температурой и составом в системе сплава обычно представляются фазовой диаграммой только в равновесных условиях. Такие условия возникают при малых скоростях нагрева и охлаждения сплавов, когда кинетика превращений не играет существенной роли.

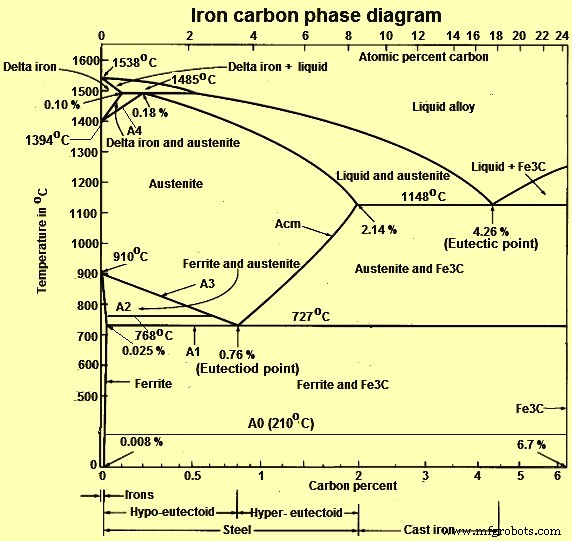

В своей простейшей форме железо и стали представляют собой сплавы железа (Fe) и углерода (C). Существует три типа ферросплавов. Эти сплавы состоят из (i) железа с содержанием углерода менее 0,0008 % при комнатной температуре, (ii) сталей с содержанием углерода от 0,008 % до 2,14 % (обычно менее 1 %) и микроструктуры, состоящей из феррита и цементита. ) и (iii) чугун с содержанием углерода от 2,14 % до 6,7 % (обычно менее 4,5 %). Изучение состава и структуры железа и стали начинается с фазовой диаграммы железо-углерод (Fe-C) (рис. 1). Фазовая диаграмма Fe-C также используется в качестве основы для понимания процессов термообработки.

Многие из основных особенностей системы Fe-C влияют на поведение даже самых сложных сплавов железа и стали. Например, фазы, обнаруженные в простой бинарной системе Fe-C, сохраняются в сложных сталях, но необходимо изучить влияние легирующих элементов на формирование и свойства этих фаз. Диаграмма Fe-C представляет собой ценную основу, на которой можно построить знания как о простых углеродистых, так и о легированных сталях.

Рис. 1. Фазовая диаграмма железа и углерода

C — примесь внедрения в Fe. Он образует твердый раствор с альфа-, гамма- и дельта-фазами железа. Максимальная растворимость C в альфа-железе составляет 0,025% при 727°C. Объемно-центрированное кубическое (ОЦК) железо имеет относительно небольшие промежуточные положения. Максимальная растворимость C в гранецентрированном кубическом (ГЦК) гамма-железе составляет 2,14 % при 1148 °C. ГЦК-железо имеет более крупные промежуточные положения. Механические свойства железоуглеродистых сплавов (железо и стали) зависят от их микроструктуры, то есть от того, как смешаны различные фазы.

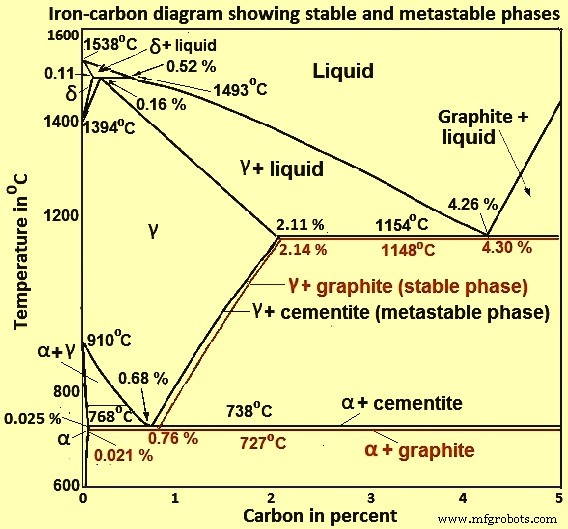

Фазовая диаграмма железо-углерод на рис. 2 фактически показывает две диаграммы, а именно (i) стабильную диаграмму железо-графит (красные линии), (ii) и метастабильную диаграмму Fe-Fe3C. Цементит метастабилен, и истинное равновесие должно быть между железом и графитом (С). Хотя графит широко встречается в чугунах, обычно трудно получить эту равновесную фазу в сталях. Для развития стабильного состояния обычно требуется очень много времени, особенно при низких температурах и низком содержании углерода. Следовательно, диаграмма нормального равновесия, которая обычно используется, представляет собой диаграмму метастабильного Fe-Fe3C, поскольку она имеет отношение к поведению большинства сталей на практике.

Детали стабильных и метастабильных фазовых диаграмм системы Fe-C, особенно на стороне, богатой железом, известны намного лучше, чем любые другие бинарные системы с аналогичной сложностью. Тем не менее, все еще есть значительные области, где фазовая диаграмма не была точно установлена, например, в диапазонах температуры, состава и давления, не связанных непосредственно с производством чугуна и стали.

Рис. 2. Диаграмма железо-углерод, показывающая стабильные и метастабильные фазы

В системе железо-углерод есть несколько важных металлургических фаз и микрокомпонентов. В системе Fe–Fe3C углерод является примесью внедрения в Fe. Он образует твердый раствор с альфа (альфа-феррит), гамма (аустенит) и дельта (дельта-феррит) фазами железа. Это важные фазы на фазовой диаграмме Fe – Fe3C. Между однофазными полями обнаруживаются области со смесями двух фаз, таких как феррит и цементит, аустенит и цементит, феррит и аустенит. При самых высоких температурах можно обнаружить поле жидкой фазы, а под ним находятся поля двух фаз:жидкость и аустенит, жидкость и цементит и жидкость и феррит. При термообработке сталей всегда избегают жидкой фазы. В точке эвтектики (4,26 % С) жидкий сплав при охлаждении непосредственно превращается в аустенит и цементит без какого-либо двухфазного поля. Точно так же в эвтектоидной точке (0,76 % C) аустенитная фаза при охлаждении напрямую превращается в феррит и цементит без какого-либо двухфазного поля. Некоторым важным границам в однофазных полях даны специальные имена, облегчающие понимание диаграммы.

Основными фазами железа и стали в равновесии являются следующие фазы.

- Феррит или фаза альфа-железа — это стабильная форма железа при комнатной температуре. Это относительно мягкая низкотемпературная фаза и стабильная равновесная фаза. Он превращается в ГЦК-аустенит (гамма-фаза) при 910 °C. Феррит является обычным компонентом сталей и имеет ОЦК-структуру, которая менее плотно упакована, чем ГЦК-структура. Он мягкий и довольно пластичный. Он обладает магнитными свойствами при температуре ниже 768 градусов Цельсия. Он обладает низкой прочностью и хорошей ударной вязкостью.

- Аустенит или фаза гамма-железа. Аустенит представляет собой высокотемпературную фазу. Это твердый раствор C в FCC-железе. Следовательно, он имеет структуру FCC, которая представляет собой плотноупакованную структуру. Это немагнитная и пластичная фаза. Он превращается в дельта-феррит ОЦК при 1394°C. Он нестабилен при температуре ниже эвтектической (727°C), если его не охладить быстро. Аустенит обладает хорошей прочностью и ударной вязкостью.

- Фаза дельта-феррита — это твердый раствор C в ОЦК-железе. Он стабилен только при температуре выше 1394°С. Плавится при 1538°С. Обладает парамагнитными свойствами.

- Цементит – это Fe3C или карбид железа. Это интерметаллическое соединение Fe и C. Он имеет сложную орторомбическую структуру и является метастабильной фазой. Это тяжелая, хрупкая фаза. Он имеет низкую прочность на растяжение, хорошую прочность на сжатие и низкую ударную вязкость. Он разлагается (очень медленно, в течение нескольких лет) на альфа-феррит и С (графит) в диапазоне температур от 650 до 700°С.

При сравнении аустенита с ферритом растворимость углерода больше в аустените с максимальным значением 2,14 % при 1148°С. Такая высокая растворимость углерода в аустените чрезвычайно важна при термообработке, когда обработка на твердый раствор в аустените сопровождается быстрой закалкой. до комнатной температуры позволяет образовать пересыщенный твердый раствор углерода в железе. Ферритная фаза ограничена максимальной растворимостью углерода 0,025 % при 727°C. Поскольку диапазон содержания углерода в обычных сталях составляет от 0,05 % до 1,5 %, феррит обычно связан с цементитом в той или иной форме. Точно так же дельта-фаза очень ограничена и находится в диапазоне температур от 1394 ° C до 1538 ° C. Она полностью исчезает, когда содержание углерода достигает 0,5 %.

Сплав эвтектоидного состава (0,76% С) при медленном охлаждении образует перлит, представляющий собой слоистую структуру из двух фаз, а именно альфа-феррита и цементита. Перлит представляет собой смесь феррито-цементитной фазы. Он имеет характерный внешний вид и может рассматриваться как микроструктурная единица или микрокомпонент. Он представляет собой совокупность чередующихся пластин феррита и цементита, которая после длительной выдержки ниже 727°С вырождается (сфероидизируется или укрупняется) в частицы цементита, диспергированные с ферритовой матрицей. Является эвтектоидом и имеет ОЦК-структуру. Это частично растворимый раствор Fe и C. Механически перлит имеет промежуточные свойства по сравнению с мягким, пластичным ферритом и твердым, хрупким цементитом. Обладает высокой прочностью и низкой ударной вязкостью.

Гипоэвтектоидные сплавы содержат проэвтектоидный феррит (образованный выше температуры эвтектоида) вместе с эвтектоидным перлитом, который содержит эвтектоидный феррит и цементит. Заэвтектоидные сплавы содержат проэвтектоидный цементит (образующийся при температуре выше эвтектоидной вместе с перлитом, который содержит эвтектоидный феррит и цементит.

При неравновесном затвердевании системы Fe-C также может образовываться дополнительный тип микроструктур. Некоторые из этих микроструктур приведены ниже.

- Бейнит – фаза между перлитом и мартенситом. Это твердый метастабильный микрокомпонент, состоящий из непластинчатой смеси феррита и цементита в очень мелком масштабе. Верхний бейнит образуется при более высоких температурах и имеет перистый вид. Нижний бейнит образуется при более низких температурах и имеет игольчатый вид. Твердость бейнита увеличивается с понижением температуры его образования. Обладает хорошей прочностью и вязкостью.

- Мартенсит – это очень твердая форма кристаллической структуры стали. Он назван в честь немецкого металлурга Адольфа Мартенса. Он образуется при быстром охлаждении, твердый и хрупкий. Это объемно-центрированная тетрагональная (BCT) форма железа, в которой растворено некоторое количество углерода. Он образуется во время закалки, когда гранецентрированная кубическая решетка аустенита искажается в объемно-центрированную тетрагональную структуру без потери содержащихся в ней атомов углерода на цементит и феррит. Это пересыщенный раствор атомов С в феррите. Это твердая метастабильная фаза. Он имеет решетчатую морфологию, когда С составляет менее 0,6 %, пластинчатую морфологию, когда С составляет более 1 %, и смесь промежуточных форм. Он имеет высокую прочность и твердость и низкую ударную вязкость.

- Сорбит/троостит. Структуры нижней стадии перлита с очень мелкими чешуйками называются сорбитом и трооститом. Возрастающим скоростям охлаждения соответствуют структуры превращения перлитной стадии. Однако это меняет структурное соотношение и формирование перлита в зависимости от расстояния между чешуйками. Структуру невозможно увидеть под оптическим микроскопом.

- Видманштеттеновый феррит – получается при быстром охлаждении доэвтектоидной простой углеродистой стали до температуры выше температуры A3. Из-за быстрого охлаждения у кристаллов феррита остается мало времени для зарождения не только на границе зерен, но и внутри крупных аустенитных зерен. Они быстро растут в некотором предпочтительном направлении кристалла внутри зерна и, таким образом, становятся удлиненными. Структура имеет форму игл (реек) или пластин, которые стремятся выровняться в одном направлении в пределах одного зерна.

На диаграмме железо-C есть много температур и критических точек, которые важны как с базовой, так и с практической точки зрения. Это температуры, когда при охлаждении или нагревании в них происходят как фазовые, так и магнитные превращения. Температуры, при которых происходят превращения в твердом состоянии, называются критическими температурами, или критическими точками. Основные температуры и критические точки приведены ниже.

- Температура A0 – это температура Кюри, когда при нагревании происходит переход цементита из магнитного состояния в немагнитное. В структуре могут образовываться дефекты, такие как дислокации, разломы и вакансии. Цементит является металлическим и ферромагнитным с температурой Кюри около 210 градусов C. При сплавлении металлические растворы замещают места железа; меньшие атомы, такие как бор, заменяют углерод в междоузлиях.

- Температура A1 – это температура (727°C), при которой происходит эвтектоидное превращение. При этой температуре перлит при нагревании превращается в аустенит и наоборот

- Температура A2 – называется температурой Кюри феррита (768°C), при которой ферромагнитный феррит при нагревании превращается в парамагнитный. При этой температуре микроструктура не меняется

- Температура A3 – это температура, при которой феррит только начинает формироваться из аустенита при охлаждении доэвтектоидной стали или последние следы свободного феррита превращаются в аустенит при нагреве. Таким образом, это температура, соответствующая границе раздела фаз гамма + альфа/гамма для доэвтектоидной стали, и она является функцией содержания углерода в стали, поскольку она снижается от 910°С при 0 % С до 727°С при 0,76 % С. , Ее также называют верхней критической температурой доэвтектоидных сталей. Температурный интервал между температурами A1 и A3 называется критическим диапазоном, в котором аустенит находится в равновесии с ферритом.

- Температура Acm – это температура в заэвтектоидной стали, при которой доэвтектоидный цементит только начинает формироваться (при охлаждении) из аустенита. Он представляет собой температуру границы раздела фаз гамма/гамма + Fe3C и является функцией углерода. Линия Acm показывает, что растворимость углерода в твердом состоянии в аустените очень быстро снижается с максимума 2,14 % при 1148°C до максимума 0,76 % при 727°C из-за большей стабильности цементита при более низких температурах. Дополнительный углерод выделяется из аустенита в виде доэвтектоидного цементита в заэвтектоидных сталях (также называемого вторичным цементитом в чугунах). Отделение цементита от аустенита (при охлаждении) также сопровождается выделением тепла.

- Температура A4 — это температура, при которой аустенит превращается в дельта-железо. Самое низкое значение этой температуры составляет 1394°С, что соответствует чистому железу. Эта температура увеличивается по мере увеличения процентного содержания углерода.

- Температура Ms — это температура, при которой начинается превращение аустенита в мартенсит при охлаждении.

- Температура Mf – это температура, при которой заканчивается образование мартенсита во время охлаждения. Все изменения, кроме образования мартенсита, происходят при более низких температурах при охлаждении, чем при нагреве, и зависят от скорости изменения температуры.

Превращение аустенита в феррит – В равновесных условиях в железоуглеродистых сплавах, содержащих до 0,76 % углерода, образуется доэвтектоидный феррит. Реакция протекает при 910°С в чистом железе, а между 910°С и 727°С в сплавах железа с углеродом. Однако при закалке из аустенитного состояния до температур ниже эвтектоидной температуры феррит может образовываться вплоть до температур 600°С. При понижении температуры превращения наблюдаются выраженные морфологические изменения, которые обычно относятся к доэвтектоидным состояниям. и заэвтектоидные фазы, хотя в каждом случае существуют вариации из-за точной кристаллографии вовлеченных фаз. Например, те же принципы применимы к образованию цементита из аустенита, но морфологически отличить феррит от цементита несложно.

Превращение аустенита в цементит – Существуют различные морфологии цементита, которые образуются при постепенно более низких температурах превращения. Начальное развитие аллотриоморфов границ зерен очень похоже на развитие феррита, и рост боковых пластин или видманштеттовского цементита происходит по той же схеме. Аллотриоморф имеет форму, не отражающую его внутреннюю кристаллическую симметрию. Это связано с тем, что он имеет тенденцию образовываться на поверхности аустенитных зерен, образуя таким образом слои, которые повторяют контуры границ зерен. Пластинки цементита имеют более строго кристаллографическую форму, несмотря на то, что ориентационная связь с аустенитом более сложная. Как и в случае с ферритом, большинство боковых пластин происходят из аллотриоморфов границ зерен, но в реакции цементита больше боковых пластин зарождается на границах двойников в аустените.

Реакция аустенита и перлита – Перлит – наиболее известная микроструктура на фазовой диаграмме железо-углерод. Он был обнаружен Сорби более века назад, который правильно предположил, что это пластинчатая смесь железа и карбида железа. Это очень распространенный компонент самых разных сталей, где он вносит существенный вклад в прочность. Пластинчатые эвтектоидные структуры такого типа широко распространены в металлургии сталей. Эти структуры имеют много общего с реакциями клеточной преципитации. Оба типа реакций происходят путем зародышеобразования и роста и, следовательно, контролируются диффузией. Зародыши перлита встречаются на границах аустенитных зерен, но ясно, что они также могут быть связаны как с доэвтектоидным ферритом, так и с цементитом. В промышленных сталях перлитные конкреции могут образовываться на включениях.

Производственный процесс

- Железо против стали:в чем разница?

- Что такое черные металлы? Получите факты

- Железо

- Как 5G будет определять следующую фазу Индустрии 4.0

- Что такое фазовая диаграмма железо-углерод?

- Как правильно выбрать марку ковкого чугуна

- Великие чугунолитейные компании

- Почему серый чугун является самым популярным материалом для ковки?

- Множество преимуществ серого чугуна

- Каковы преимущества использования чугунных ковких труб?