Система автоматизации, управления и измерений коксохимического производства

Система автоматизации, контроля и измерения коксового завода

Металлургический кокс используется в процессах черной металлургии (преимущественно в доменных печах) для восстановления железной руды до железа и в литейных цехах. Более 90 % всего производства кокса приходится на доменное производство. Литейный кокс составляет большую часть остатка и используется литейными заводами в печах для плавки металла для отливки. При производстве литейного кокса используется другая смесь коксующихся углей, более длительное время коксования и более низкие температуры коксования по сравнению с теми, которые используются для металлургического кокса.

Кокс составляет до 50 % затрат при производстве чугуна. Таким образом, рентабельное производство высококачественного кокса имеет первостепенное значение для конкурентоспособности производства чугуна. Большая часть кокса производится в мире с использованием коксовых батарей, и большинство коксовых заводов интегрированы с предприятиями по производству чугуна и стали. В нынешних условиях острой конкуренции и изменчивости угольной базы снижение себестоимости производства кокса является одной из важнейших задач, стоящих перед черной металлургией.

Основной процесс производства кокса на коксохимическом заводе (КЗП) достаточно сложен. Термическая дистилляция происходит в группах печей, называемых батареями. Батарея состоит из ряда смежных печей с общими боковыми стенками, выполненными из высококачественного кремнезема и других видов огнеупорного кирпича. Стена, разделяющая соседние печи, а также каждая торцевая стена состоят из ряда отопительных каналов. В любое время половина дымоходов в данной стене сжигает газ, а другая половина передает отработанное тепло из дымоходов в теплообменник «шашечного кирпича», а затем в дымовую трубу. Каждые 20-30 минут батарея «меняет направление», и дымоходы для отработанного тепла становятся дымоходами для сжигания, а дымоходы для сжигания становятся дымоходами для отработанного тепла. Этот процесс обеспечивает более равномерный прогрев угольной массы. Автоматизация, управление

Работа каждой печи циклична, но батарея содержит достаточно большое количество печей, чтобы обеспечить по существу непрерывный поток сырого коксового газа. Отдельные печи загружаются и опорожняются примерно через равные промежутки времени в течение цикла коксования. Коксование обычно продолжается от 15 до 18 часов с получением доменного кокса. В этот период летучие вещества угля отгоняются в виде коксового газа. Время коксования определяется угольной шихтой, влажностью угля, скоростью недожига и требуемыми свойствами кокса. Когда потребность в коксе низкая, время коксования может быть увеличено до 24 часов. Температуры коксования обычно находятся в диапазоне от 900° до 1100° C и поддерживаются на более высокой стороне диапазона для производства доменного кокса. Попадание воздуха в печи предотвращается за счет поддержания положительного противодавления в газосборной магистрали. Печи поддерживаются под избыточным давлением около 10 мм водяного столба в батареях за счет поддержания высокого гидравлического давления в магистрали. Газы и углеводороды, выделяющиеся во время термической перегонки, удаляются через систему отвода и отправляются на завод по производству побочных продуктов для извлечения.

Коксование завершается, когда центральная температура в печи составляет от 950°С до 1000°С. В этот момент печь отключается от гидравлической сети, и после надлежащего выпуска остаточных газов дверцы открываются для проталкивания кокса. В конце периода коксования коксовая масса имеет большую объемную усадку, что приводит к отслоению массы от стенок, что обеспечивает легкое продавливание.

Важными характеристиками производства кокса являются (i) процесс коксования является периодическим процессом, и работа каждой коксовой печи должна основываться на интегрированном оперативном планировании, (ii) процесс коксования требует минимального времени, которое довольно велико, и, следовательно, коксовый завод имеет высокую инерцию, (iii) процесс коксования имеет направленный поток и зависит от температуры и времени, (iv) существует большое количество доступных переменных, которые мешают процессу коксования, (v) процесс коксования является нелинейным с числом параметров, влияющих на процесс, и (vi) процесс коксования происходит в закрытой камере с непрямым нагревом через нагревательные стенки, что очень усложняет измерение температуры.

COP является важным агрегатом, поскольку он производит кокс для восстановления железной руды в доменной печи. Он также производит коксовый газ, который используется в качестве топливного газа на различных агрегатах металлургического комбината. Качество и выход продукции ЦОП важны, так как обеспечивают стабильность работы металлургического комбината. Кроме того, COP является очень энергоемким, и с заводом связано несколько экологических проблем. COP должен быть оснащен системой автоматизации, управления технологическим процессом и измерительной системой для достижения оптимальной эффективности. Модульная конструкция системы автоматизации, управления и измерения обеспечивает ее гибкость для удовлетворения конкретных требований, необходимых для конкретного COP. Автоматизация последовательности процессов также облегчает длительные корректировки, необходимые для соблюдения требований по защите окружающей среды.

Система автоматизации, управления и измерения представляет собой современный удобный инструмент, который помогает повысить производительность и стабильность работы КС. Это помогает улучшить производительность COP, обращаясь к потребностям завода. Он стабилизирует производство кокса, способствует достижению ожидаемого результата и имеет огромное практическое значение. Его преимущества включают более низкое энергопотребление за счет сокращения расхода топливного газа, стабилизацию состояния и работы коксовой батареи, производство кокса стабильного качества, сокращение выбросов в окружающую среду, увеличение срока службы батареи, а также упрощение отчетности и анализа данных по эксплуатации и техническому обслуживанию.

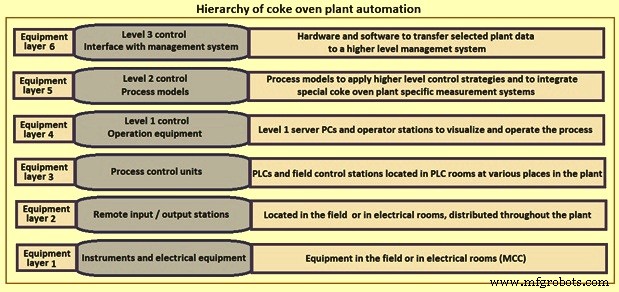

Система автоматизации, управления и измерений структурирована на классических уровнях, от уровня 0 (уровень поля) до уровня 3 (уровень управления). Схема автоматизации COP обычно делится на шесть базовых уровней оборудования. На рис. 1 показана иерархия системы автоматизации коксового завода.

Рис. 1. Иерархия автоматизации коксового завода

Электрооборудование, элементы управления и контрольно-измерительные приборы обычно подключаются к резервным блокам удаленного ввода-вывода (ввода/вывода), выполненным с помощью стандартных интерфейсов 4-20 мА и 24 постоянного тока. Интеллектуальные подсистемы обычно связаны с Profibus или Modbus. Все оборудование автоматизации подключено через оптоволоконную сеть завода, которая проходит через все заводские участки, в которых размещено соответствующее оборудование. Все данные собираются и распределяются через эту сеть, при этом источник данных и цель данных могут быть гибко связаны друг с другом с помощью физических соединений с помощью патч-панелей и коммутаторов, а также логических соединений с использованием системы управления сетью. Через эту сеть все системы могут взаимодействовать друг с другом.

Современное контрольно-измерительное оборудование, подключенное к «программируемым логическим контроллерам» (ПЛК) или «распределенной системе управления» (РСУ) (уровень 1) с операционными станциями, является стандартным оборудованием в современных КС. Некоторые КС имеют дополнительную автоматизацию для расширенных функций управления и оптимизации. Автоматизация цеха побочных продуктов (BPP) обычно осуществляется другой РСУ, которая специализируется на функциях непрерывного управления. Обе системы обычно связаны друг с другом через Modbus и разработаны как интегрированные системы управления для обеспечения контроля как электрического, так и контрольно-измерительного оборудования.

Система автоматизации, управления и измерений позволяет управлять КС через операторские посты управления, расположенные в отдельных диспетчерских. Помимо наличия станций управления операторами для всех основных агрегатов предприятия, обычно имеется ряд диспетчерских, оборудованных видеоэкранами большого размера, включая возможность разделения экрана, системы аудиопейджинга, доступ к внутренней сети и т. д. Полная конфигурация сети и системы ' для COP и BPP включают уровень удаленного ввода/вывода (ввод/вывод) COP, уровень COP-ПЛК, уровень работы COP и уровень системного администрирования с серверным и сетевым оборудованием. Также имеется интерфейс к системам 3-го уровня. .

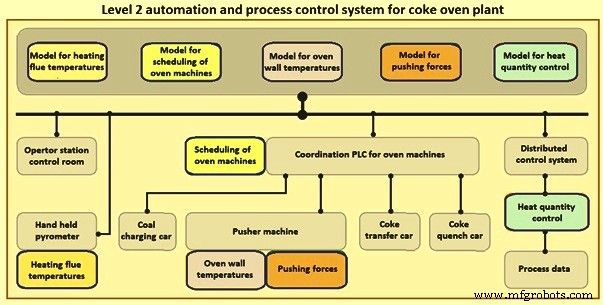

В области COP интегрированная РСУ используется на уровне управления технологическим процессом. Многие приложения в COP представляют собой функции управления последовательностью, которые лучше всего выполняются ПЛК. Автоматизация и управление технологическим процессом нагрева и машин коксовой батареи достигается с помощью системы управления уровня 2, которая проводит различные расчеты модели процесса на основе обработанных данных, собранных из системы автоматизации уровня 1. Система управления уровня 2 предоставляет операторам коксовых печей современный, точный и простой в использовании вспомогательный инструмент, который можно успешно использовать для улучшения как эксплуатационных, так и экологических характеристик завода. На рис. 2 показана система автоматизации и управления технологическим процессом 2-го уровня для КС.

Рис. 2. Система автоматизации и управления технологическим процессом второго уровня для коксового завода

Технологии управления технологическими процессами, которые обычно используются для системы автоматизации, управления и измерения КС, описаны ниже.

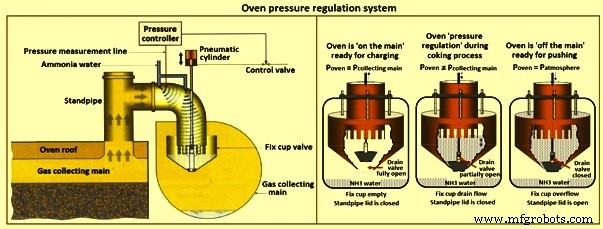

Система регулирования давления в духовке

В любой момент времени давление внутри отдельных печей различно, поскольку они находятся на разных стадиях коксования. Известно, что в только что загруженных печах наблюдается самое высокое давление, а в печах, время коксования которых приближается, наблюдается самое низкое давление. Это имеет два эффекта, а именно (i) печи с более высоким давлением по сравнению с газосборной магистралью более склонны к неорганизованным выбросам, и (ii) соседние печи, работающие при разном давлении, имеют разные уровни нагрузки на стенки камеры печи, таким образом, уменьшая огнеупорная жизнь значительно. Чтобы преодолеть эти серьезные проблемы, важно регулировать давление в отдельных печах, чтобы поддерживать слегка отрицательное давление в течение всего периода коксования. Этого легко добиться, установив систему регулирования давления в печи.

В 1990-х годах компания DMT (Deutsche Montan Technologie GmbH) в Германии разработала первую версию системы регулирования давления в одной печи. С тех пор система постоянно совершенствовалась на основе практического опыта. Усовершенствованная система регулирования давления в печи способствует сокращению неорганизованных выбросов на КС. Система регулирования давления в печи признана «наилучшей доступной технологией» (НДТ).

Наиболее важными технологическими улучшениями благодаря системе регулирования давления в печи являются:(i) давление в печи отделено от давления в коллекторе, (ii) коллектор работает с отрицательным давлением, (iii) давление внутри каждой печи контролируется индивидуально, (iv) заправочные газы отсасываются за счет отрицательного давления в магистрали, и (v) обычный клапан заменяется так называемым клапаном с фиксированной чашкой.

В системе регулирования давления в печи между стояком и магистралью сбора сырого газа устанавливается «фиксированная чашка». С помощью затвора пробка снабжена регулирующим устройством и соединена с регулирующей тягой. В своем продолжении гусиная шея стояка заканчивается так называемой коронной трубкой, выступающей с существующими в ней коронными прорезями в «фиксирующую чашку». Также в гусиной стойке стояка установлены две распылительные форсунки, которые, с одной стороны, обеспечивают охлаждение горячего сырого газа, а с другой стороны, смачивают газосборную магистраль для предотвращения образования накипи смолы и других отложений. Кроме того, с помощью клапана быстрого наполнения «фиксированный стакан» можно быстро заливать, пока коксовая печь отключена от газосборной магистрали. На рис. 3 показана система регулирования давления в печи.

Рис. 3. Система регулирования духового шкафа

Регулирование давления в печи осуществляется переменным сопротивлением давлению образующегося сырого газа, создаваемым прорезями в сводной трубе. Прорези открываются более или менее за счет переменного уровня воды в «фиксированной чашке». На уровень воды влияет устройство регулирования перелива, которое поддерживает определенный уровень воды в «фиксированной чашке» в зависимости от заданного значения давления в камере печи. Уровень воды в «фиксированной чашке» напрямую связан с положением проходного поршня устройства регулирования перелива. Приводом устройства регулирования перелива является пневмоцилиндр, который соединен с устройством регулирования перелива штоком. Пневматический цилиндр управляется рабочим позиционером с обеих сторон, получая информацию от системы управления, которая обрабатывает измерение давления в печи.

Давление в печи измеряется внутри гусиной шеи, откуда оно передается в систему управления. Во время коксования давление в печи ступенчато увеличивается примерно с +3 мм вод. мм H2O (1,6 мбар) в конце времени коксования, когда количество генерируемого неочищенного газа падает до нуля и, следовательно, опасность выбросов очень низка. Окончательная настройка уставок обычно выполняется после измерения давления за дверцами печи на уровне подошвы печи во время ввода КС в эксплуатацию. Цель состоит в том, чтобы отрегулировать давление в духовке таким образом, чтобы минимально возможное давление в духовке могло быть достигнуто в любое время без создания всасывания за дверцами на уровне подошвы духовки.

Магистраль сбора газа обычно располагается на стороне толкателя коксовой батареи. Он состоит из трех разделов. Каждая секция коллекторной магистрали, как правило, оборудована двумя газоотводными устройствами, чтобы иметь возможность сбрасывать неочищенный газ непосредственно на батарею в случае аварийной ситуации. Водонепроницаемые клапаны образуют перемычку между газосборной магистралью и атмосферой. Клапаны стравливания имеют пневматический привод и автоматически открываются при заданном максимальном давлении в газосборной магистрали. Воспламенение неочищенных газов осуществляется системой электрической дуги, которая запускает воспламенение непосредственно перед открытием выпускных клапанов. Давление в сборной магистрали контролируется регулирующим клапаном в каждой из отводящих магистралей. Отрицательное давление, создаваемое вытяжкой, дросселируется перед регулирующей заслонкой, так что выпускается ровно столько сырого коксового газа, сколько необходимо для поддержания заданного давления в газосборной магистрали.

HMI (человеко-машинный интерфейс) системы регулирования давления в печи состоит из нескольких дисплеев оператора, которые позволяют оператору батареи контролировать и регулировать систему (в автоматическом режиме) и, при необходимости, управлять системой в ручном режиме (т. е. в случае чрезвычайной ситуации). ). Отображаются все параметры процесса, такие как давление в печи, уровень воды в фиксирующем стакане, состояние всех элементов управления, время последнего коксования, сообщения о состоянии и т. д. При переключении на ручное управление все рабочие функции, такие как «подключить к зарядке», «вернуться к регулированию», «закрыть крышку стояка» и т. д., могут быть запущены вручную в рамках надлежащей последовательности операций. Некоторые последовательности блокировки все еще активны, чтобы избежать опасных ошибок при работе. Ручное управление без управления с помощью ПЛК и последовательностей блокировки возможно только с пневматической панели управления, расположенной непосредственно перед соответствующим стояком. В ЧМИ можно выбрать отображение тренда для каждой печи, которое показывает основные значения процесса во времени.

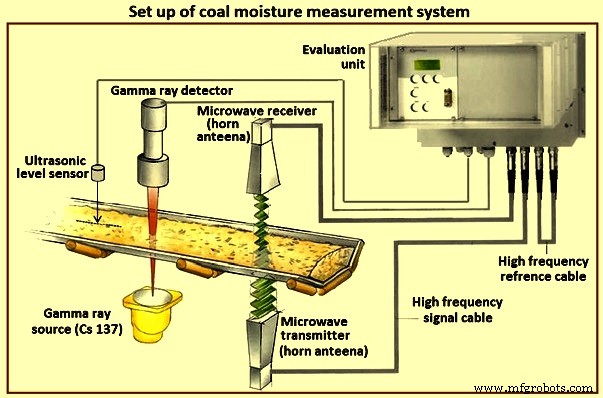

Анализатор влажности угля

Доступен ряд систем измерения влажности. Однако надежным методом оперативного измерения влажности угля является использование «микроволнового излучения с компенсацией удельного веса». Микроволны — это очень точный способ измерения влажности, поскольку микроволны обладают высокой селективностью к воде. Они проникают в измеряемый материал. Молекулы воды естественно полярны, что приводит к ослаблению и значительному замедлению микроволн. Диэлектрическая проницаемость материала указывает на влияние микроволн. Диэлектрическая проницаемость воды в 20 раз выше, чем у других материалов. Это приводит к сильному взаимодействию микроволн с водой, которое затем измеряется как затухание и фазовый сдвиг.

Чтобы гарантировать, что отражение и резонанс не повлияют на измерение, используются и оцениваются несколько частот. Следовательно, неравномерное влияние изменений геометрии, так как толщина слоя материала, несмотря на компенсацию веса площади, практически исключается. Измерение фазового сдвига необходимо дополнительно, так как оно меньше подвержено влиянию нескольких помех и, таким образом, обеспечивает лучшую точность. Следовательно, сочетание затухания и фазового сдвига дополнительно приводит к уменьшению помех, что дополнительно повышает точность. Комбинируя измерения фазового сдвига и затухания, можно достичь точности выше 0,2 %, что с «точки зрения» измерения достаточно для использования значения влажности для управления нагревом.

Если насыпная плотность меняется, как в случае работы с разными угольными смесями и разным гранулометрическим составом, необходим дополнительный радиометрический измерительный блок. Толщина слоя и объемная плотность оказывают влияние на результаты измерений. Его можно в значительной степени устранить, нормируя затухание и фазовый сдвиг на массу на единицу площади, которая определяется по измерениям пропускания гамма-излучения. В этом измерении пропускания измеряется ослабление интенсивности гамма-излучения, которое зависит от веса площади. В результате можно получить сигнал влажности, не зависящий от плотности, что обеспечивает максимально возможную точность для оптимального управления технологическим процессом. Если в то же время толщина угольного слоя измеряется вблизи источника гамма-излучения, т.е. с помощью ультразвукового датчика уровня можно определить объемную плотность угля (масса площади, умноженная на толщину слоя, является объемной плотностью). Схема установки системы измерения влажности угля показана на рис. 4. Помимо оборудования, показанного на схеме, для работы системы необходимы еще некоторые элементы.

Рис. 4. Настройка системы измерения влажности угля

Микроволны передаются с помощью пары так называемых рупорных антенн. Один устанавливается над лентой, а другой под лентой. Из-за такой геометрии передачи измеряется большой процент всего объема. Это дает очень точное представление о содержании влаги в угольном пласте. Следовательно, измеряется влажность внутри всего угольного слоя, а не только поверхностная влажность.

Источник гамма-излучения (нуклид Cs 137) установлен ниже пояса. Он должен находиться как можно ближе к рупорной антенне, излучающей микроволновое излучение, чтобы одна и та же часть угля в одном и том же месте и в одно и то же время соотносилась друг с другом (затухание и фазовый сдвиг коррелируют с весом площади в реальном времени). Вертикально по центру источника гамма-излучения находится детектор гамма-излучения (сцинтилляционный детектор), установленный над лентой. Две рупорные антенны, источник гамма-излучения и детектор гамма-излучения подключены специальными высокочастотными сигнальными кабелями к блоку оценки, который коррелирует и рассчитывает влажность и объемную плотность в режиме реального времени. Эталонные кривые, полученные в результате нескольких калибровочных испытаний (влажность в реальном времени по сравнению с лабораторной влажностью), сохраняются в блоке оценки для различных консистенций угля или смесей. Эти встроенные опорные линии обеспечивают надежную компенсацию влияния окружающей среды. Таким образом можно очень точно определить содержание воды и объемную плотность угля.

Измерение работает лучше всего, если поверхность угля прямая и плоская. Следовательно, перед измерительной установкой необходимо поставить какое-то оборудование для выравнивания. Выравнивание поверхности угля производится в два этапа. Во-первых, в качестве скребка используется тяжелая стальная пластина. Максимальный ход скребка ограничен цепями, чтобы избежать контакта скребка с резиновой лентой. К скребку можно добавить утяжелители, чтобы установить усилие скребка и отрегулировать траекторию укладки. Во-вторых, сани, также ограниченные в своем движении цепями, нивелируют оставшиеся неровности. Если уровень угля на ленте очень высок или кучи угля приближаются, скребок или салазки могут высыпать уголь с ленты. Следовательно, защитная оболочка, изготовленная из материала резиновой ленты, размещена с каждой стороны ленты. Плоская поверхность угля необходима для получения надежных сигналов.

Автоматическая система измерения температуры стенок камеры

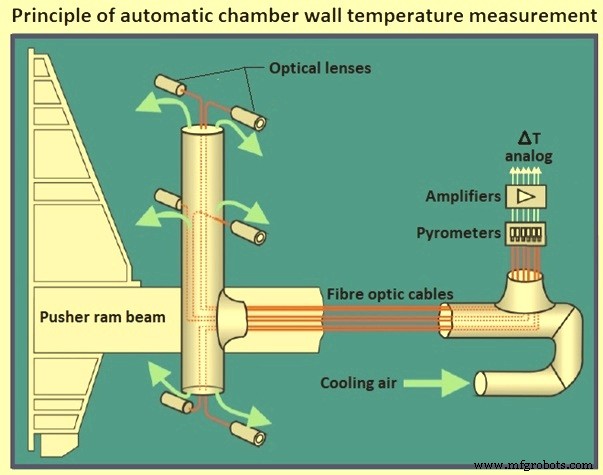

Система автоматического измерения температуры стенок коксовой камеры состоит из системы измерения температуры стенок коксовой камеры с помощью волоконно-оптических кабелей с воздушным охлаждением и присоединенных пирометров, установленных на «холодной» задней концевой балке толкателя. Температура стенок измеряется при прохождении барана через печь. Они преобразуются и оцениваются, чтобы обеспечить возможность наблюдения за температурой и распределением тепла батареи в продольном, поперечном и вертикальном направлениях. Это может быть выполнено путем проверки температуры поперечной стенки, температуры продольной батареи, вертикального распределения тепла, изменения температуры во времени, проверки нагрева стенки и т. д. На рис. 5 показан принцип работы системы автоматического измерения температуры стенки камеры.

Рис. 5. Принцип автоматического измерения температуры стенок камеры

Интенсивность света, излучаемого стенкой печи, определяется оптоволоконным кабелем в каждой точке измерения. Эта точка измерения состоит из корпуса, теплоизолированного от излучения и тепла, проводимого головкой плунжера. В корпусе находится держатель оптоволоконного кабеля, система подачи воздуха для оптимального охлаждающего эффекта, оптоволоконный кабель и соединение для подачи сжатого воздуха. Волоконно-оптический кабель постоянно прикреплен к ползунку. Сжатый воздух проходит по оптоволоконному кабелю, защищая его от перегрева и загрязнения, а также очищая проход между светом и корпусом направляющей, когда он выдувается в камеру печи.

Несколько сотен точек данных (необработанные данные) измеряются каждым пирометром во время одного процесса толкания, которые передаются на ПЛК в электрощитовой толкательной машины и коррелируются с соответствующей информацией о расстоянии от системы привода поршня. Необработанные значения сжимаются для построения одного среднего значения температуры на дымоход для каждого пирометра. Эти значения (всего 6 x количество нагревательных каналов) вместе с номером печи соответствующего толкания, временем толкания и выравниванием временно сохраняются на носителе данных назначенной станции ПЛК автоматической системы измерения температуры стенок камеры на толкатель машина. Определенные таким образом значения передаются по оптоволоконному кабелю от толкателя к ПЛК COP для печей, который получает данные и сохраняет их в базе данных.

При необходимости оператор может выбрать и оценить данные о температуре из архива, используя комплексную систему меню, интегрированную в ЧМИ ПЛК COP для печей, доступную на всех клиентских ПК сервера. При превышении пороговых значений генерируются автоматические сигналы тревоги. Оператор может через регулярные промежутки времени или в случае тревоги контролировать распределение температуры внутри батарейного блока, чтобы обнаружить неправильную настройку системы поджига, которая может привести к недококсованию угля в определенных областях коксовой массы, что приведет к получению некачественного кокса. качество и загрязнение при проталкивании.

Помимо предупреждения о проблемах в поперечной стене, вертикальное распределение температуры особенно важно в высоких камерах печи. Это достигается длинным пламенем по всей высоте дымохода. На пламя влияет распределение газа и воздуха в дымоходе, которое необходимо правильно отрегулировать. Изменения в распределении воздуха (т. е. изменения в тяге дымовой трубы) без надлежащих контрмер могут оказать мешающее влияние на длину пламени (вертикальное распределение тепла) и, в конечном счете, могут привести к неравномерному коксованию, нагару на своде и, что еще хуже, в конечном счете. к «наклейке печей». Автоматическая система измерения температуры стенок камеры способна быстро обнаруживать проблемы с вертикальным нагревом, измеряя температуру на трех уровнях камеры печи при каждом нажатии. Обнаружение этих проблем помогает улучшить систему отопления, что приводит к лучшей защите окружающей среды, более высокому качеству кокса, более высокой эффективности производства (экономия газа / энергии) и меньшей нагрузке на кирпичную кладку (более длительный срок службы батареи).

Оценка нагрева одиночных стенок или печей, температуры стенок печи из автоматической системы измерения температуры стенок камеры могут быть объединены для получения средней температуры батареи, которую можно использовать в качестве входных данных для управления нагревом батареи.

Автоматическая система контроля силы толкания

Наряду с измерением температуры стенок камеры, в то время как толкатель выталкивает кокс из печи, одновременно измеряется крутящий момент, необходимый для этого действия, на приводном двигателе ползуна. Эти значения измеряются, когда толкатель выталкивает горячий кокс из печи. Крутящий момент обеспечивается блоком преобразователя частоты, который регулирует скорость и крутящий момент двигателя, и преобразуется в ПЛК для печных машин в толкающее усилие. Эта система называется «автоматическая система контроля усилия толкания» и предоставляет исчерпывающую информацию о состоянии механического обслуживания системы привода ползуна и состоянии коксования коксового кека. Если усилие ползуна увеличивается с течением времени, можно ожидать механической проблемы или проблемы с нагревом, что требует внимания и дальнейшей оценки для устранения неисправности.

Графики автоматического контроля усилия толкания могут быть вызваны операторами на ЧМИ ПЛК печных машин для управления процессом и в качестве средства устранения неполадок. Руководители завода выбирают данные автоматического контроля толкающей силы из долгосрочного архива для мониторинга процесса, оптимизации и исторических обзоров. Кривые выталкивающей силы показывают один и тот же профиль, что означает пик выталкивающей силы в начале, чтобы отделить кокс от стенки и привести коксовый кек в движение. После этого начального пика толкающее усилие становится намного меньше, и его достаточно для того, чтобы коксовый пирог продолжал двигаться по всей длине печи. Как только башмак толкателя входит в печь, появляется новый, но меньший пик. Этот опорный башмак скользит по подошве печи и создает дополнительное трение на кирпичи, которым должен противодействовать плунжерный привод, что приводит к увеличению необходимой толкающей силы. Это нормальная ситуация при каждом нажатии.

Если график выделяется из обычного профиля с несколькими пиками проталкивания вдоль пути проталкивания, тогда первый пик повторяется несколько раз в течение одного проталкивания. Причина может заключаться в том, что проталкивание прекращалось несколько раз и снова возобновлялось по мере прохождения поршня через печь. Механические проблемы на направляющей для кокса требуют этих упоров. При каждом перезапуске система привода толкателя должна восстанавливать силу, чтобы коксовый пирог снова начал двигаться. Четыре пика указывают на то, что плунжер толкателя останавливался и перезапускался четыре раза после первоначального «пика прерывания». Этот пример показывает, что измерение силы толкания является полезным инструментом для обнаружения и документирования операционных проблем во время толкания.

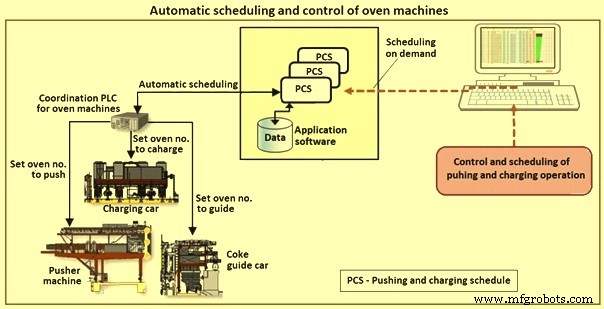

Автоматическая система планирования и управления печными машинами

Технологический контроль и мониторинг работы КС также включает в себя составление графика продавки и отображение на экране показателей работы печных машин. Для этой цели используется очень продвинутая программа расписания проталкивания и загрузки под названием «автоматическая система планирования и управления печными машинами» как часть системы автоматизации COP. Время толкания и загрузки для каждой печи рассчитывается и оптимизируется, передается на машины печи и сообщается операторам. Фактические данные операции выталкивания и загрузки возвращаются в систему планирования для обновления расчета.

«Автоматическая система планирования и управления печными машинами» может выполнять обычное планирование производства, а также все виды специальных операций (например, компенсация поломки или снижения производительности). Повторный расчет может быть инициирован и переделан в любое время при изменении производственных данных или возникновении каких-либо проблем в работе. Существует несколько стратегий борьбы с потерями продукции. Потеря может быть принята или восполнена за счет увеличения производства с сокращением времени коксования осторожным и безопасным способом для сохранения наилучших характеристик нагрева и производства. Таким образом, изменения в расписании автоматически влияют на расчет номинального тепла в рамках модели управления отоплением.

График выталкивания и загрузки можно рассчитать на несколько дней вперед в специальном режиме моделирования для расширенного планирования производства. Система взаимосвязана с системой регулирования давления в печи для обеспечения отключения от коллектора для подачи и повторного подключения к коллектору для загрузки. На рис. 6 показаны основные функции и философия операционной системы, а также рабочие дисплеи. Экран компьютера с правой стороны обычно имеет три дисплея. Первый дисплей называется «состояние печи» и отображает для каждой печи время следующего нажатия/зарядки, время последнего нажатия/зарядки, время в цикле в виде гистограммы с несколькими цветами, вес загрузки и т. д. Второй дисплей предназначен для рассчитанный график, который показывает циклы нажатия и зарядки в хронологическом порядке на ближайшие несколько дней. На третьем дисплее в виде отчета отображается история нажатий и зарядки.

Рис. 6. Автоматическое планирование и управление печами

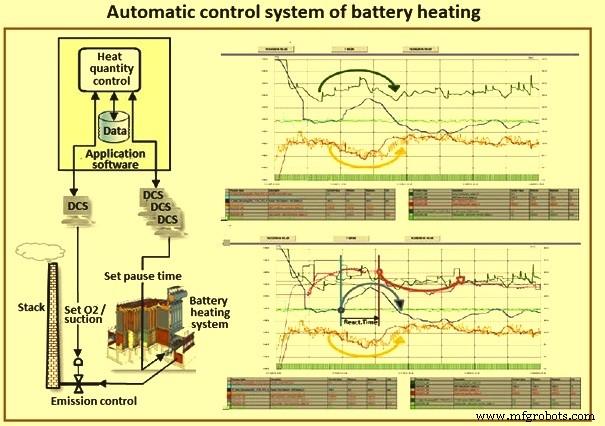

Автоматическая система управления нагревом батареи

Автоматическая система управления нагревом батареи представляет собой теоретическую расчетную модель, которая определяет необходимую энергию для нагрева батареи. The model is dynamically updated by the actual production performance (adapting to delays, ‘speed up’, lost production, etc.) and the actual heating performance (adapting is based on actual heating flue, coke or wall temperatures which are outside of the target range). The energy requirements determined by the ‘automatic control system of battery heating’ model are the set point for the heating system. The energy needed for the battery heating in this case is controlled by changing the heating time (varying a pause time between reversals).

Automatic control system of battery heating is shown in Fig 7. The figure also shows a trend graph of the heating control results. Whenever the coking time changes (green arrow), the energy quantity control reacts by creating a new set point for the energy input (yellow arrow), mainly by changing the pause time (blue arrow). In the example given, the pause time is increased from around 200 seconds to around 275 seconds by the model to match a declining energy demand (red curve)) due to a general increase in the coking time (green curve) from 28.9 hours to 30.1 hours. The rise of the ‘mean battery temperature’, measured by the automatic chamber wall temperature measurement system (pink dotted arrow), also needs a reduction of heat, which lowers the energy set point even further. The total reduction of energy (yellow curve) leads to a reduction of the ‘mean battery temperature’ (pink arrow). However, this happens with a time delay due to the reaction time needed to bring the energy from the heating flue to the coke.

Fig 7 Automatic control system of battery heating

For making both temperatures measured at different places in the brickwork comparable to each other, the heating flue temperatures are extrapolated by the heat transfer rate to oven wall temperatures. The ‘automatic control system of battery heating’ model is able to keep the quantity of heating energy under control, ensures less energy consumption and a quick and automatic response to operation troubles which holds the battery temperatures in balance, reducing heating problems and pushing emissions.

Производственный процесс

- Биосигнал PI, доступная система измерения ЭКГ и дыхания с открытым исходным кодом

- Управление датчиком и исполнительным механизмом Raspberry Pi

- Полный контроль и управление системами автоматизации по всему миру

- Лучшие способы устранения неполадок в контурах автоматизации и управления процессами

- ISA издает книгу по безопасности и надежности систем управления

- Как спланировать и реализовать автоматизацию на заводе литья под давлением

- Проектирование и планирование обновлений существующей системы управления

- Возможные приложения и проблемы для блокчейна в промышленной автоматизации

- Простое подключение и работа с системой управления SYNTEC

- Процесс проектирования и внедрения автоматизации производства